1.本发明涉及水轮机振动特性分析技术领域,具体是一种水轮机转轮湿模态分析方法。

背景技术:

2.水轮机转轮湿模态是水轮机转轮在水中的固有振动特性。由于水和空气的密度和粘性差别很大,因此,转轮的湿模态ω

湿

和干模态ω

干

(空气中的固有振动特性)差异也有较大。具体表现为,转轮湿模态和干模态具有相同和近似的振型,但湿模态的固有频率低于干模态。即湿模态存在缩减,定义为衰减系数,λ=ω

湿

/ω

干

。

3.在进行水轮机转轮的抗振设计时,需要使转轮的固有频率错开水在流经固定导叶、活动导叶、转轮后的主要激励频率。因此,在主要激励频率确定后,需要对设计好转轮进行湿模态计算,使其综合最大共振频率错开主要激励频率,避免发生共振。

4.目前的做法是:(1)计算转轮的干模态,再乘以经验衰减系数λ;(2)建出转轮周围水体的模型,将水绑定在转轮表面进行湿模态计算。方案(1)存在的问题是:由于湿模态每阶或任意节径的衰减系数不一样,该方法得到的湿模态固有频率准确性较差,并不能有效指导转轮的抗振设计。方案(2)存在的问题是,将三维形态的水直接绑在转轮表面,会改变转轮的结构形态,导致转轮湿模态振型发生一定改变;对于水轮机类似的旋转机械,该方法还会产生多余且毫无规律的湿模态振动特性,不利于干模态与湿模态的设计对比,以及衰减系数λ的确定。

技术实现要素:

5.为克服现有技术的不足,本发明提供了一种水轮机转轮湿模态分析方法,解决现有技术存在的计算效率低,模型稳定性差、评价数据选取模糊和繁琐的问题。

6.本发明解决上述问题所采用的技术方案是:

7.一种水轮机转轮湿模态分析方法,包括以下步骤:

8.s1,确定影响转轮湿模态的流体的有效区间范围,将有效区间范围内的流体沿转轮回转轴分为n层,其中n≥2且n为正整数;

9.s2,将每层流体假设为无体积的质点,获取转轮表面流体的附加质量矩阵m

a

;

10.s3,计算转轮湿模态的固有频率ω

湿

,计算公式为:

11.|k

s

‑

ω

湿2

(m

s

m

a

)|=0,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

12.其中,k

s

为转轮刚度矩阵,m

s

为转轮质量矩阵。

13.由于转轮表面流体附加质量矩阵ma的引入,在实际计算过程中,ma代替了水体的三维分布特性,简化了计算模型,降低了计算模型的体量,提高了计算的效率,也消除了流

‑

固耦合界面的振荡特性,提高了计算的稳定性。同样,由于流体被无体积的ma矩阵替代,在进行湿模态计算时,计算模型的几何特性和干模态计算模型具有更好的一致性,避免了无规律湿模态的衍生,有利于工程应用中转轮模态数据的选取、判断和评价。以上技术方案,

解决了现有技术存在的计算效率低,模型稳定性差、评价数据选取模糊和繁琐的问题。

14.作为一种优选的技术方案,步骤s2中,获取转轮表面流体的附加质量矩阵ma的计算公式为:

[0015][0016]

其中,x、y、z分别为转轮任意一点在三维直角坐标系中x轴、y轴、z轴的空间坐标值,i为流体的层数标号,i=1,2,

…

,n且i为正整数,ρ为流体的密度,ze

i

为第i层流体在z轴的起始坐标值,zs

i

为第i层流体在z轴的终止坐标值,r为第i层流体中某一积分面的最大半径,d为转轮在某一积分面坐标(x、y)的积分区域。

[0017]

以上公式便于计算出转轮表面流体的附加质量矩阵ma,实际使用时,可以转轮重心为原点,建立三维直角坐标系,但选取建立三维直角坐标系的原点的不一致,并不影响转轮表面流体的附加质量矩阵ma的计算结果。

[0018]

作为一种优选的技术方案,还包括以下步骤:

[0019]

s4,对步骤s3的ω

湿

的计算结果,取转轮的前3阶模态的衰减系数λ进行准确性评估。

[0020]

对衰减系数λ进行准确性评估,方便对整个分析方法进行技术评价,以验证分析结果的准确性。

[0021]

作为一种优选的技术方案,步骤s4中,若衰减系数λ符合公式(3),则认为步骤s3的ω

湿

的计算结果准确;否则,返回步骤s1;

[0022][0023]

其中,m

r

为转轮总重量,m

w

为流体的有效区间范围内流体的总重量。

[0024]

以上对衰减系数λ进行定量验证,使得对衰减系数λ的准确性评估更加精确,更加便于对整个分析方法进行技术评价。

[0025]

作为一种优选的技术方案,步骤s3包括以下步骤:

[0026]

s31,考虑转速与流体压力对转轮刚度的影响,分析转轮应力刚化效应,获得转轮应力刚化提升的刚度矩阵k

r

;

[0027]

s32,利用转轮应力刚化提升的刚度矩阵k

r

对转轮刚度矩阵k

s

做修正,将公式(1)中的k

s

修正为k

s

',使k

s

'=k

s

k

r

;

[0028]

s33,利用修正后的转轮刚度矩阵k

s

'计算转轮湿模态的固有频率ω湿,计算公式为:

[0029]

|(k

s

k

r

)

‑

ω

湿2

(m

s

m

a

)|=0,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)。

[0030]

通过转轮应力刚化提升的刚度矩阵k

r

对转轮刚度矩阵k

s

的修正,进一步提高了计算转轮湿模态的固有频率ω

湿

的精确度,使得分析更加精确和符合实际,更便于对水轮机转轮湿模态的分析,更便于水轮机转轮的设计和性能改进等。

[0031]

作为一种优选的技术方案,步骤s1中,根据转轮叶片的扭曲程度和/或转轮轴向高度将有效区间范围内的流体沿转轮回转轴分为n层。

[0032]

考虑到转轮叶片的扭曲程度和/或转轮轴向高度,从而便于更加科学地确定影响转轮湿模态的流体的有效区间范围。

[0033]

作为一种优选的技术方案,步骤s1中,选取n的范围为:4≤n≤12。

[0034]

选取n的范围为:4≤n≤12,便于得到精确分析结果的同时兼顾工作量和数据处理量,也符合众多转轮湿模态分析的应用场景,使得应用场景广的同时,分析更高效。

[0035]

作为一种优选的技术方案,步骤s1中,将有效区间范围内的流体沿转轮回转轴分为每一层高度相同的层。

[0036]

相比较于将有效区间范围内的流体沿转轮回转轴分为高度不完全相同的层,这样的分层方法的分析结果精确度与将有效区间范围内的流体沿转轮回转轴分为高度不完全相同的层相同或相当,这便于降低计算量,也使得转轮湿模态分析的复杂程度降低。

[0037]

作为一种优选的技术方案,选取流体为液体或气体。

[0038]

本发明所述流体可以是液体或气体,也可以是膏状物质,也可以是比重较大的气体或汽化物质,这使得本发明适用的流体范围较广。

[0039]

作为一种优选的技术方案,选取流体为水。

[0040]

水轮机转轮在水中工作为常见的工况,这样的选取方式适用于广泛的水轮机转轮湿模态分析场景。

[0041]

本发明相比于现有技术,具有以下有益效果:

[0042]

(1)本发明由于转轮表面流体附加质量矩阵ma的引入,在实际计算过程中,ma代替了水体的三维分布特性,简化了计算模型,降低了计算模型的体量,提高了计算的效率,也消除了流

‑

固耦合界面的振荡特性,提高了计算的稳定性。同样,由于流体被无体积的ma矩阵替代,在进行湿模态计算时,计算模型的几何特性和干模态计算模型具有更好的一致性,避免了无规律湿模态的衍生,有利于工程应用中转轮模态数据的选取、判断和评价;解决了现有技术存在的计算效率低,模型稳定性差、评价数据选取模糊和繁琐的问题;

[0043]

(2)本发明对衰减系数λ进行准确性评估,方便对整个分析方法进行技术评价,以验证分析结果的准确性;

[0044]

(3)本发明对衰减系数λ进行定量验证,使得对衰减系数λ的准确性评估更加精确,更加便于对整个分析方法进行技术评价;

[0045]

(4)本发明通过转轮应力刚化提升的刚度矩阵k

r

对转轮刚度矩阵k

s

的修正,进一步提高了计算转轮湿模态的固有频率ω

湿

的精确度,使得分析更加精确和符合实际,更便于对水轮机转轮湿模态的分析,更便于水轮机转轮的设计和性能改进等;

[0046]

(5)本发明考虑到转轮叶片的扭曲程度和/或转轮轴向高度,从而便于更加科学地确定影响转轮湿模态的流体的有效区间范围;

[0047]

(6)本发明选取n的范围为:4≤n≤12,便于得到精确分析结果的同时兼顾工作量和数据处理量,也符合众多转轮湿模态分析的应用场景,使得应用场景广的同时,分析更高效;

[0048]

(7)本发明步骤s1中,将有效区间范围内的流体沿转轮回转轴分为每一层高度相同的层,相比较于将有效区间范围内的流体沿转轮回转轴分为高度不完全相同的层,这样的分层方法的分析结果精确度与将有效区间范围内的流体沿转轮回转轴分为高度不完全相同的层相同或相当,这便于降低计算量,也使得转轮湿模态分析的复杂程度降低;

[0049]

(8)本发明所述流体可以是液体或气体,也可以是膏状物质,也可以是比重较大的气体或汽化物质,这使得本发明适用的流体范围较广;

[0050]

(9)本发明选取流体为水,水轮机转轮在水中工作为常见的工况,这样的选取方式适用于广泛的水轮机转轮湿模态分析场景。

附图说明

[0051]

图1为本发明确定影响转轮湿模态的流体的有效区间范围的示意图;

[0052]

图2为本发明对流体分层的示意图;

[0053]

图3为本发明转轮完全沉浸在流体中的示意图;

[0054]

图4为本发明转轮有一部分露出流体外的示意图;

[0055]

图5为本发明实施例3中干模态振型云图;

[0056]

图6为本发明实施例3中湿模态振型云图

[0057]

图7为本发明实施例3中前4节径模态的干模态、湿模态、湿模态(考虑应力刚化)的固有频率对比图。

[0058]

附图中标记及相应的零部件名称:1、活动导叶,2、底环,3、转轮下环,4、叶片,5、顶盖,6、主轴,7、转轮上冠,11、转轮,12、流体,31、转轮下环端面。

具体实施方式

[0059]

下面结合实施例及附图,对本发明作进一步的详细说明,但本发明的实施方式不限于此。

[0060]

实施例1

[0061]

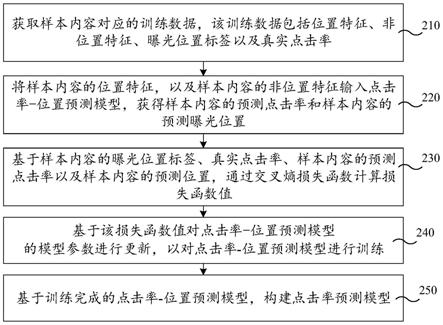

如图1至图7所示,一种水轮机转轮湿模态分析方法,包括以下步骤:

[0062]

s1,确定影响转轮湿模态的流体的有效区间范围,将有效区间范围内的流体沿转轮回转轴分为n层,其中n≥2且n为正整数;

[0063]

s2,将每层流体假设为无体积的质点,获取转轮表面流体的附加质量矩阵ma;

[0064]

s3,计算转轮湿模态的固有频率ω

湿

,计算公式为:

[0065]

|k

s

‑

ω

湿2

(m

s

m

a

)|=0,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0066]

其中,k

s

为转轮刚度矩阵,m

s

为转轮质量矩阵。

[0067]

由于转轮表面流体附加质量矩阵ma的引入,在实际计算过程中,ma代替了水体的三维分布特性,简化了计算模型,降低了计算模型的体量,提高了计算的效率,也消除了流

‑

固耦合界面的振荡特性,提高了计算的稳定性。同样,由于流体被无体积的ma矩阵替代,在进行湿模态计算时,计算模型的几何特性和干模态计算模型具有更好的一致性,避免了无规律湿模态的衍生,有利于工程应用中转轮模态数据的选取、判断和评价。以上技术方案,解决了现有技术存在的计算效率低,模型稳定性差、评价数据选取模糊和繁琐的问题。

[0068]

如图1所示,实际使用时,确定影响转轮湿模态的流体的有效区间范围时,可将影响转轮湿模态的流体的有效区间范围确定为以下范围的集合:活动导叶尾部无叶区域(a处箭头所指);顶盖下端面以下区域(b处箭头所指);转轮下环端面 0.1r区域(c处箭头所指,r为转轮下环出口内壁半径)空间内的流体。在图1中,活动导叶1、底环2、转轮下环3、叶片4、顶盖5、主轴6、轮上冠7、转轮下环端面31等结构及图中区域展示了确定影响转轮湿模态的流体的有效区间范围。

[0069]

图2展示了将有效区间范围内的流体沿转轮回转轴,图2中横虚线表示将有效区间

范围内的流体沿转轮回转轴分为n层的分层线。

[0070]

作为一种优选的技术方案,步骤s2中,获取转轮表面流体的附加质量矩阵m

a

的计算公式为:

[0071][0072]

其中,x、y、z分别为转轮任意一点在三维直角坐标系中x轴、y轴、z轴的空间坐标值,i为流体的层数标号,i=1,2,

…

,n且i为正整数,ρ为流体的密度,ze

i

为第i层流体在z轴的起始坐标值,zs

i

为第i层流体在z轴的终止坐标值,r为第i层流体中某一积分面的最大半径,d为转轮在某一积分面坐标(x、y)的积分区域。

[0073]

以上公式便于计算出转轮表面流体的附加质量矩阵ma,实际使用时,可以转轮重心为原点,建立三维直角坐标系,但选取建立三维直角坐标系的原点的不一致,并不影响转轮表面流体的附加质量矩阵ma的计算结果。

[0074]

作为一种优选的技术方案,还包括以下步骤:

[0075]

s4,对步骤s3的ω

湿

的计算结果,取转轮的前3阶模态的衰减系数λ进行准确性评估。

[0076]

对衰减系数λ进行准确性评估,方便对整个分析方法进行技术评价,以验证分析结果的准确性。实际使用时,可通过公式λ=ω

湿

/ω干并结合|k

s

‑

ω

干2

m

s

|=0计算得出衰减系数λ。

[0077]

作为一种优选的技术方案,步骤s4中,若衰减系数λ符合公式(3),则认为步骤s3的ω

湿

的计算结果准确;否则,返回步骤s1;

[0078][0079]

其中,m

r

为转轮总重量,m

w

为流体的有效区间范围内流体的总重量。

[0080]

以上对衰减系数λ进行定量验证,使得对衰减系数λ的准确性评估更加精确,更加便于对整个分析方法进行技术评价。

[0081]

作为一种优选的技术方案,步骤s3包括以下步骤:

[0082]

s31,考虑转速与流体压力对转轮刚度的影响,分析转轮应力刚化效应,获得转轮应力刚化提升的刚度矩阵kr;

[0083]

s32,利用转轮应力刚化提升的刚度矩阵k

r

对转轮刚度矩阵k

s

做修正,将公式(1)中的k

s

修正为k

s

',使k

s

'=k

s

k

r

;

[0084]

s33,利用修正后的转轮刚度矩阵k

s

'计算转轮湿模态的固有频率ω

湿

,计算公式为:

[0085]

|(k

s

k

r

)

‑

ω

湿2

(m

s

m

a

)|=0,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)。

[0086]

通过转轮应力刚化提升的刚度矩阵k

r

对转轮刚度矩阵k

s

的修正,进一步提高了计算转轮湿模态的固有频率ω

湿

的精确度,使得分析更加精确和符合实际,更便于对水轮机转轮湿模态的分析,更便于水轮机转轮的设计和性能改进等。

[0087]

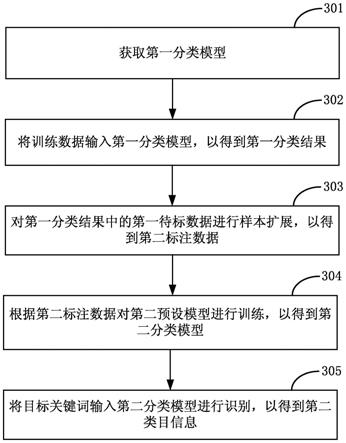

实施例2

[0088]

如图1至图7所示,作为实施例1的进一步优化,本实施例包含了实施例1的全部技

术特征,除此之外,本实施例还包括以下技术特征:

[0089]

作为一种优选的技术方案,步骤s1中,根据转轮叶片的扭曲程度和/或转轮轴向高度将有效区间范围内的流体沿转轮回转轴分为n层。

[0090]

考虑到转轮叶片的扭曲程度和/或转轮轴向高度,从而便于更加科学地确定影响转轮湿模态的流体的有效区间范围。

[0091]

作为一种优选的技术方案,步骤s1中,选取n的范围为:4≤n≤12。

[0092]

选取n的范围为:4≤n≤12,便于得到精确分析结果的同时兼顾工作量和数据处理量,也符合众多转轮湿模态分析的应用场景,使得应用场景广的同时,分析更高效。

[0093]

作为一种优选的技术方案,步骤s1中,将有效区间范围内的流体沿转轮回转轴分为每一层高度相同的层。

[0094]

相比较于将有效区间范围内的流体沿转轮回转轴分为高度不完全相同的层,这样的分层方法的分析结果精确度与将有效区间范围内的流体沿转轮回转轴分为高度不完全相同的层相同或相当,这便于降低计算量,也使得转轮湿模态分析的复杂程度降低。

[0095]

作为一种优选的技术方案,选取流体为液体或气体。

[0096]

本发明所述流体可以是液体或气体,也可以是膏状物质,也可以是比重较大的气体或汽化物质,这使得本发明适用的流体范围较广。

[0097]

作为一种优选的技术方案,选取流体为水。

[0098]

水轮机转轮在水中工作为常见的工况,这样的选取方式适用于广泛的水轮机转轮湿模态分析场景。

[0099]

值得说明的是,对于水轮机转轮以外,其它包含有较大曲面结构的湿模态计算,上述技术方案同样适用;

[0100]

值得说明的是,对于水轮机转轮以外,面特征简单结构的湿模态计算,可减少水体分层,甚至不分层;

[0101]

值得说明的是,对于结构不完全被流体包围的结构,只需将流体质量加到入流体表面;本发明技术方案仍适用。比如,若转轮有一部分露出流体外,则仅分析转轮沉浸于流体内部分的湿模态即可。图3中,转轮11、流体12的位置关系展示了转轮11完全沉浸在流体12中的结构;图4中,转轮11、流体12的位置关系展示了转轮11有一部分露出流体12外的结构。

[0102]

实施例3

[0103]

如图1至图7所示,在实施例1、实施例2的基础上,本实施例提供一种更细化的实施方案。

[0104]

转轮发生共振不仅仅与固有频率有关,还与相应固有频率对应的模态振型有关。只有激励的矢量方向与振型相同并且激励频率在转轮固有频率附近,转轮才会产生共振。水轮机转轮叶片和导叶之间水力干涉诱发的水力激振频率,可用如下公式表示:

[0105]

n

×

z

s

×

f0±

k

×

f0=m

×

z

r

×

f0,

ꢀꢀ

(5)

[0106]

式中,z

s

表示导叶数目;k表示转动的径向节点个数;m≥0且m可为任意整数;n≥0且n可为任意整数;z

r

表示转轮叶片个数;f0表示转频。

[0107]

z

s

、z

r

和f0是已知参数。通过公式(5)可得到相应的k值。节径k所对应的频率为f

k

,转轮的最大激励频率为nz

s

f0。为防止共振,设计时应该使f

k

相对nz

s

f0具有10%以上的安全

裕度。由此可见,转轮的振动分析,应综合考虑相应节径的振型和频率。

[0108]

通过上述湿模态计算方法,可以得到转轮湿模态的固有频率和模态振型。对比图5、图6中转轮干模态、湿模态的振型可知,同一节径,转轮在空气和水中的振动规律几乎是一致的。

[0109]

受水体质量和阻尼影响,转轮在水中的固有频率小于空气中的固有频率,如图7所示。同时,通过上述湿模态计算方法计算后也可发现,考虑应力刚化效应后,转轮湿模态的振型仍保持一致,但固有频率略有提高,前4节径模态固有频率提升比不超过2.5%。

[0110]

如上所述,可较好地实现本发明。

[0111]

本说明书中所有实施例公开的所有特征,或隐含公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合和/或扩展、替换。

[0112]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。