1.本发明属于机械领域,尤其涉及一种基于安装错位的弧齿锥齿轮接触轨迹与传动误差优化方法及方法。

背景技术:

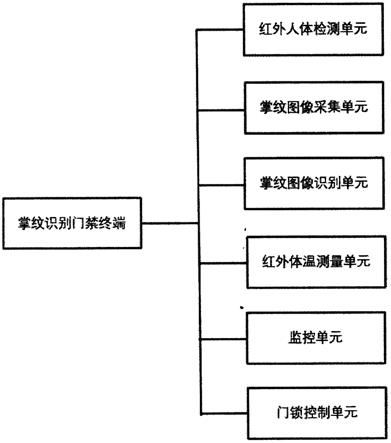

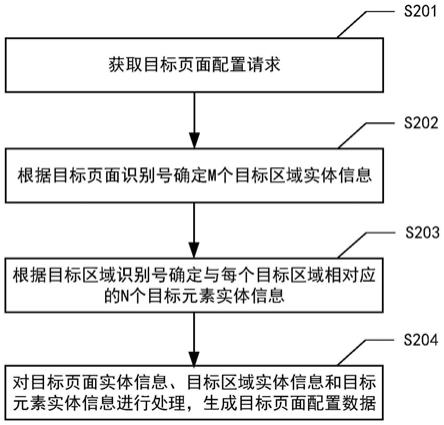

::2.弧齿锥齿轮重合度大、承载力强、传动平稳,广泛应用于大型舰船、精密机械、以及空天装备的传动系统。通过齿面接触分析(toothcontactanalysis,tca),可获得反映其啮合性能的关键指标:齿面接触印痕和传动误差曲线。由于齿面和轴承的制造误差与热误差,弧齿锥齿轮的实际安装位置会偏离理论安装位置,产生安装错位。安装错位会使接触印痕位置发生偏移,改变传动误差的对称性和波动幅值。因此,为精确分析齿面啮合性能和确定最佳机床加工调整参数,需建立考虑安装错位的tca模型(errortoothcontactanalysis,etca)。3.已有学者研究了弧齿锥齿轮etca模型。王三民建立了计及制造误差与受载变形的etca模型,并分析了安装错位对齿面接触区和传动误差的影响。litvin、simon基于坐标转换和齿轮啮合原理提出了含安装错位的etca算法。为提高误差齿面接触分析的计算效率和稳定性,丁撼研究了含安装错位弧齿锥齿轮齿面接触分析中初值的选择与确定问题。基于多体系统误差建模理论,含机床几何误差和齿轮副安装错位的齿面接触分析方法得到了发展。刘光磊以接触印痕边界点到齿面边界的距离为设计目标,以单因素安装错位为设计变量,采用优化设计方法确定安装错位的变动范围。gabiccini提出了一种考虑安装错位的准双曲面齿轮齿面有载接触印痕优化方法。4.安装错位对啮合性能的影响是齿面设计制造的重要指标。baxter用一个4×ꢀ2矩阵表示安装错位对部分二阶啮合性能的影响,但计算繁琐且精度较差。litvin、simon研究了安装错位对接触应力、弯曲应力和承载传动误差的影响,并提出了降低齿面啮合性能对误差敏感性的优化方法。吴训成用显式方法推导了接触点沿公切面内任意垂直方向的安装错位敏感性计算式,并用于齿面的主动设计。唐进元建立了安装错位敏感性与容差性分析模型,并改进了预设传递误差曲线的弧齿锥齿轮主动设计方法。苏进展通过优化传动比一阶导数、接触迹线方向和变性系数,获得了对安装错位敏感性低的加工参数。5.综上所述,多数学者致力于研究含安装错位的tca模型和算法及安装错位对啮合性能的影响,但均未关注根据预设的齿面接触印痕位置和传动误差曲线反求最佳安装错位值这一问题。齿轮副的安装位置十分重要,理论安装调整值由初始接触点的在齿面上的位置确定,但在理论安装调整值下安装,齿轮的啮合性能并非最佳。因此,可基于安装错位值的改变来调整接触印痕和传动误差等啮合性能指标。技术实现要素:6.为解决上述问题,本发明提供了一种基于安装错位的弧齿锥齿轮接触轨迹与传动误差优化方法及其制作方法。本发明使得弧齿锥齿轮装配后具有较优承载接触性能;传动误差的波动幅值减小,下垂量基本相等,有利于避免边缘接触,减小震动和噪声。7.为达到上述技术效果,本发明的技术方案是:8.一种基于安装错位的弧齿锥齿轮接触轨迹与传动误差优化方法,包括如下步骤:9.步骤一、得到弧齿锥齿轮理论的安装调整值,即弧齿锥齿轮的预设安装位置;步骤二、得到弧齿锥齿轮的接触轨迹和传动误差的优化模型;10.步骤三、对优化模型进行迭代运算,得到(fauto)4最小时的δe*,δp*,δg*,δα*作为弧齿锥齿轮的安装错位调整值;(fauto)4表示以安装错位为变量的传动误差对称性优化目标函数;δe*,δp*,δg*,δα*分别表示优化后的大轮偏置距错位量、优化后的小轮安装距错位量、优化后的大轮安装距错位量和轴交角错位量;11.步骤四、根据δe*,δp*,δg*,δα*对弧齿锥齿轮的安装位置进行调整。12.进一步的改进,所述步骤二包括如下步骤:13.一)得到齿面的接触轨迹中点:[0014][0015]其中,表示接触轨迹点的x轴坐标平均值,表示接触轨迹点的y轴坐标平均值,n表示选取接触轨迹点的个数,xi表示第i个接触轨迹点的x轴坐标yi表示第i个接触轨迹点的y轴坐标;[0016]二)以齿面接触轨迹中点以与齿面中点的相对位置关系,定义齿面接触区域位置系数:[0017][0018][0019]其中,λx表示齿宽方向的位置系数,λy表示齿高方向的位置系数,xm表示齿面中点的x轴坐标,b表示齿宽,ym表示齿面中点的y轴坐标,hm表示中点齿高;[0020]五)建立目标函数:[0021]flcp=((fauto)1,(fauto)2)ꢀꢀꢀ(4)[0022][0023][0024]其中,δ1和δ2为根据需求提供优化目标值,δ1=λxb表示齿宽方向的调整量;δ2=λyhm表示齿高方向的调整量;[0025]flcp表示接触轨迹的优化目标函数,(fauto)1表(接触轨迹齿宽方向位置的优化目标函数,(fauto)2表示接触轨迹齿高方向位置的优化目标函数,x表示齿宽方向,y表示齿高方向;[0026]六)根据etca算法得到几何传动误差曲线,根据几何传动误差的调整目标,调整几何传动误差曲线的波动幅值和几何传动误差曲线的对称性,建立传[0027]动误差优化的目标函数:[0028]fte=((fauto)3,(fauto)4)ꢀꢀꢀ(7)[0029](fauto)3=temax‑δ3ꢀꢀꢀ(8)[0030](fauto)4=δte‑δ4ꢀꢀꢀ(9)[0031]式中δ3和δ4分别为传动误差波动曲线的幅值和曲线对称性的优化目标值,根据齿轮使用要求给定;fte表示传动误差优化目标函数,(fauto)3表示传动误差波动幅值的优化目标函数,(fauto)4表示传动误差对称性的优化目标函数,temax表示两个弧齿锥齿轮传动误差曲线的交点,δte=|tea‑teb|,tea、teb分别为几何传动误差曲线两端的端点的传动误差值;[0032]五)根据式(4)‑(9)有如下的优化模型:[0033][0034][0035]其中,(fauto)4表示以安装错位为变量的传动误差对称性优化目标函数,δe,δp,δg,δα分别表示大轮偏置距错位量、小轮安装距错位量、大轮安装距错位量和轴交角错位量,δe*,δp*,δg*,δα*分别表示优化后的大轮偏置距错位量、优化后的小轮安装距错位量、优化后的大轮安装距错位量和优化后的轴交角错位量;δx表示接触轨迹中点相对于齿面几何中点的位置偏移的x轴坐标,δy表示接触轨迹中点相对于齿面几何中点的位置偏移的y轴坐标。[0036]进一步的改进,所述步骤三的步骤如下:对优化模型进行迭代运算,得到(fauto)4最小时的δe*,δp*,δg*,δα*作为弧齿锥齿轮的安装错位调整值。[0037]本发明的优点如下:[0038]本发明优化前后的齿面接触分析结果显示,优化调整后齿面接触轨迹向小端移动,加载后会移回齿面中点,使其具有较优承载接触性能;传动误差的波动幅值减小,下垂量基本相等,有利于避免边缘接触,减小震动和噪声。附图说明[0039]图1为大轮齿面中点求解的示意图;[0040]图2为装配坐标系图;[0041]图3为小轮旋转示意图[0042]图4为小轮安装位置示意图;[0043]图5为大轮安装位置示意图;[0044]图6为大轮旋转示意图;[0045]图7为接触轨迹示意图;[0046]图8为传动误差曲线示意图;[0047]图9为优化前后接触轨迹图;[0048]图10为优化前传动误差图;[0049]图11为优化后传动误差图。具体实施方式[0050]以下通过具体实施方式并且结合附图对本发明的技术方案作具体说明。[0051]实施例1[0052]得到理论的安装调整值:[0053]理想的齿轮副安装是把加工好的大小轮按照设计的轴交角α,理论安装调整值e,p,g进行装配。其中e为大轮偏置距调整量,p为小轮安装距调整量,g为大轮安装调整距调整量。然而实际装配中存在安装错位δα,δe,δp,δg,使得齿轮在α δα,e δe,p δp,g δg的有错位的安装值下进行安装。[0054]弧齿锥齿轮安装调整中,g通常设置为0,通过改变e和p两个值来使齿轮副处于合适的安装位置。合适的安装位置下,大小轮分别绕自身轴线旋转φ1和φ2角后,两齿轮啮合。为精确求解理论安装调整值,需确定大小轮齿面初始接触点,作为齿轮副装配的初始啮合位置。一般情况下,齿轮副会在大小轮齿面中点附近发生啮合。图1所示给定大轮中点m作为大轮初始点,根据几何关系确定该点到大轮轴线的距离r,和该点在大轮轴线上的投影到大轮节锥点o的距离l,见式(1):[0055][0056]求解可得大轮初始点相对应的齿面参数θg和θg和分别表示大轮刀具参数和生产大轮齿面对应的机床摇台转角;l表示大轮齿面点旋转投影到二维平面的x轴坐标,r表示大轮齿面点旋转投影到二维平面的y轴坐标,x2表示大轮齿面点x轴坐标,y2表示大轮齿面点y轴坐标;z2表示大轮齿面点z轴坐标,表示由两齿面参数表示的大轮齿面点x轴坐标,表示由两齿面参数表示的大轮齿面点y轴坐标的平方,表示由两齿面参数表示的大轮齿面点z轴坐标的平方。[0057]图2所示,s1和s2是固连于齿轮的坐标系(s1小轮,s2大轮,),两轮分别绕x1和x2轴旋转,sh是固定参考坐标系,φ1和φ2是小轮和大轮转角。将大小齿面方程经坐标转换表示在安装坐标系sh中,根据啮合原理建立方程:[0058][0059][0060]其中,rh(1)()表示小轮齿面点位置矢量在坐标系sh中的坐标,θp表示小轮刀具参数,表示小轮机床摇台转角,rh(2)()表示大轮齿面点位置矢量在坐标系sh中的坐标,θg表示大轮刀具参数,表示大轮机床摇台转角,nh(1)()表示小轮齿面单位法矢量在坐标系sh中的坐标,nh(2)表示大轮齿面单位法矢量在坐标系sh中的坐标;[0061]在齿轮初始接触时刻,传动误差几乎为零,意味着在初始点大轮和小轮的瞬时传动比等于理论传动比z1/z2。z1表示小轮齿数,z2表示大轮齿数。根据曲面切触原理,大小齿面切触点沿法向的速度相等,则有[0062]n1·(ω1×l1)‑n2·(ω2×l2)=0ꢀꢀꢀ(4)[0063]n1‑n2=0ꢀꢀꢀ(5)[0064]式中n1和n2是小大轮齿面法矢量,ω1和ω2是小大轮角速度失量,l1和l2是小大齿轮接触点到轴线上任意一点的矢量。因此[0065][0066]式中,p1和p2分别是x1和x2的单位矢量,式(2)和(3)相当于3个和2个有效数量方程,加上是式(6)一共六个数量方程,含有e,p,θp,φ1,φ2六个未知数。用非性迭代法求解这六个数量方程得到六个未知数的值,此时e和p是理论安装调整值,θp和是小轮初始点的参数。i(t)表示齿轮副瞬时传动比,z2表示大轮齿数,z1表示小轮齿数。[0067]含安装错位的tca算法[0068]如图3所示,含安装错位的齿轮副装配关系被放在固定参照坐标系sh(oh‑ꢀxhyhzh)中进行研究;动坐标系s1(o1‑x1y1z1)和s2(o2‑x2y2z2)分别固连于小大轮上,sd1(od1‑xd1yd1zd1),sd2(od2‑xd2yd2zd2)是辅助坐标系,其原点od1,od2分别与点o1,o2重合,坐标轴xd1,xd2分别与坐标轴x1,x2,重合,坐标系s1,s2分别绕坐标轴xd1,xd2旋转;坐标系sd1,sd2与sh坐标系的位置关系分别表示大小轮含装配误差的实际装配位置。安装调整值就是在理论安装调整加入安装错位:α δα是实际装配轴交角,e δe是大轮实际偏置距,p δp是小轮实际安装距,g δg是大轮实际安装距。δα、δe、δp、δg分别表示轴交角错位量、大轮偏置距错位量、小轮安装距错位量、大轮安装距错位量。[0069]在齿轮副啮合过程中,如果大小轮齿面的位置矢量和单位法矢相等,他们一定是是连续切触的。将大小齿面位置矢量表示在静标系sh中如下:[0070][0071][0072]其中,r1表示小轮齿面点的位置矢量在坐标系s1中的坐标,r2表示大轮齿面点的位置矢量在大轮坐标系s2的坐标,表示小轮齿面点位置矢量在坐标系sh中的坐标;表示大轮齿面位置矢量在坐标系sh中的坐标;[0073][0074][0075][0076][0077]将大小齿面单位法矢量表示在静标系sh中如下:[0078][0079][0080]这里为去掉最后一行和最后一列得到。[0081]根据齿面连续切触条件可列写等式如下:[0082][0083][0084]式(15)和(16)相当于三个和两个有效数量方程含有θ1,φ1,θ2,φ2六个未知数,选择小轮转角φ1为输入参数,用非线性迭代法求解该方程组,求出剩余五个未知数。表示小轮齿面单位法矢量在坐标系sh中的坐标,表示(大轮齿面单位法矢量在坐标系sh中的坐标。[0085]小轮和大轮齿面接触轨迹可以表示为如下函数:[0086][0087]其中,表示由φ1表示的小轮刀具参数,表示由φ1表示的小轮机床摇台转角,表示由φ1表示的大轮刀具参数,表示由φ1表示的大轮机床摇台转角,r1()表示小轮齿面接触轨迹点的位置矢量,r2()表示大轮齿面接触轨迹点的位置矢量;[0088]传动误差曲线的函数可以表示为:[0089][0090]δφ2(φ1)表示由φ1表示的传动误差值,φ20表示大轮初始啮合转角,φ10表示小轮初始啮合转角。[0091]接触轨迹和传动误差优化[0092]1.优化模型[0093]大量研究表明,安装错位(δα,δe,δp,δg)能使齿面啮合性能发生改变,啮合性能与安装错位存在着严格的定量关系。安装错位会影响误差曲线的对称性,使齿面印痕发生偏移,并且不同安装错位会引相同的印痕偏移。因此可利用安装错位对接触印痕和传动误差曲线的影响来优化齿面啮合性能的,求出最优安装错位值。[0094][e,p,g,α] tca→f(δe,δp,δg,δα)ꢀꢀ(19)[0095]式(19)中,以安装错位e,p,g,α值为变量,可得到不同安装调整作用下的啮合特性值f,若给定啮合特性值f0,则可得优化调整函数模型:[0096][0097]通过安装错位和tca建立的函数关系,利用给定的啮合特性值,反求安装错位值到达调整齿面啮合性能的目的。其中,[0098]f1:flcp(δe,δp,δg,δα)ꢀꢀꢀ(21)[0099]f2:fte(δe,δp,δg,δα)ꢀꢀꢀ(22)[0100]其中,flcp为齿面接触轨迹位置参数,fte为传动误差特征参数,包括传动误差幅值和传动误差对称性。[0101]3.2优化目标函数[0102]1)齿面啮合性能的数值描述[0103]建立齿面啮合性能优化的目标函数,需提取齿面啮合性能数值特征,图7和图8为tca输出的齿面接触轨迹和传动误差曲线示意图。齿面接触印痕是接触应力产生的位置,其在齿面的位置影响齿面的受力情况。轻载荷下,理想的接触印痕应处于齿轮中部偏小端,负载情况下接触区由中间向四周伸展,有利于避免边缘接触,避免应力集中使齿面破坏。如图7所示,本文建立了接触轨迹的特位置参数,齿面中点的坐标为(xm,ym),(xi,yi)为齿面接触轨迹点坐标。定义齿面的接触轨迹中点:[0104][0105]以齿面接触轨迹中点以与齿面中点的相对位置关系,定义了齿面接触区域位置系数:[0106][0107][0108]其中b齿宽,hm中点齿高,该位置系数表征着齿面接触区域相对于齿面中点的位置。[0109]传动误差反映齿面接触重合度、边缘接触、齿面接触性能、载荷分配以及动态性能等齿啮合信息。传动误差的波动幅值影响动态性能,波动幅值越大,振动越大,噪声越大;波动越小,传动越平稳。理想的几何传动误差曲线应向下弯曲且两端尽量的对称,这样不易产生边缘接触。如图8所示,两传动误差曲线的交点temax,该点为齿轮传动时的啮合转换点。该点处的传动误差的幅值代表着实际啮合的误差波动幅值。而在单齿拟合周期下的传动误差曲线的端点为tea、teb,代表齿面范围内潜在边界接触点的传动误差。故以几何传动的波动幅值temax和传动误差曲线下垂量偏差值δte=|tea‑teb|为传动误差的特征参数。[0110]2)目标函数[0111]根据优化调整函数模型和定义的特征参数,可建立优化调整的目标函数。针对接触区域,建立其位置调整的目标函数:[0112]flcp=((fauto)1,(fauto)2)ꢀꢀꢀ(26)[0113][0114][0115]式中δ1和δ2为根据需求提供优化目标值,其中,δ1=λxb表示齿宽方向的调整量。δ2=λyhm表示齿高方向的调整。只需提供相应的位置系数λy即可设置。[0116]根据几何传动误差的调整目标,调整其波动幅值和传动误差曲线对称性,可建立传动误差优化的目标函数:[0117]fte=((fauto)3,(fauto)4)ꢀꢀꢀ(29)[0118](fauto)3=temax‑δ3ꢀꢀꢀ(30)[0119](fauto)4=δte‑δ4ꢀꢀꢀ(31)[0120]式中δ3和δ4分别为传动误差波动幅值和曲线对称性的优化目标值,可根据齿轮使用要求给定。[0121]式(26‑31)建立了四个目标的优化函数,由于弧齿锥齿轮齿面方程的非线性,很难获得可靠的解,在此采用非线性规划方法。将其中一个方程设置成目标函数,其余三个方程转化为约束条件,则可建立如下的优化模型[0122][0123]以一对平顶产形轮原理加工的弧齿锥齿轮副为研究对象。齿轮设计参数见表1,机床调整卡参数见表2。[0124]根据第2.1节中齿轮副理论安装调整值求解得p为‑0.5751,e为0.4979,安装错位为0进行tca分析。接触迹线如图9粗实线,其接触轨迹中点为(15.59,2.54),而齿面中点坐标为(15,2.52),该接触区域靠近大端齿顶。优化后的得到接触轨迹为图9中粗虚线,其接触轨迹中点值为(14.44,2.47),整体接触区向小端。在有载变形的情况下,齿面接触区域向齿面中部扩展,有利于避免应力集中和边缘接触的发生。[0125]表1齿轮设计参数[0126]table1gearandpiniondesigndata[0127][0128]表2机床加工调整参数[0129]table2gearandpinionmachine‑toolsetting[0130][0131][0132]图10为优化前传动误差图,其传动误差波动幅值temax为12.0025,传动误差下垂量偏差值δte为5.3211。波动幅值较小,能得到较好的传动平稳性和较小的震动噪声,但传动误差不对称,在有载情况下易产生边缘接触。对齿面接触进行优化,选取e,p,g为优化变量,对α不进行调整,给定λx为‑0.01,λy为‑ꢀ0.01,δ3为‑12秒。图11为优化后的传动误差曲线图,其波动幅值减小为11.8498,下垂量偏差值减小为0.1719秒,传动误差曲线基本呈对称,有利于减小传动震动噪声和避免边缘接触。优化所得的安装错位调整值δe为0.008,δp为0.023,δg为‑0.097,δα为0,可用于指导弧齿锥齿轮安装调整。[0133]上述仅为本发明的一个具体导向实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明的保护范围的行为。当前第1页12当前第1页12

背景技术:

::2.弧齿锥齿轮重合度大、承载力强、传动平稳,广泛应用于大型舰船、精密机械、以及空天装备的传动系统。通过齿面接触分析(toothcontactanalysis,tca),可获得反映其啮合性能的关键指标:齿面接触印痕和传动误差曲线。由于齿面和轴承的制造误差与热误差,弧齿锥齿轮的实际安装位置会偏离理论安装位置,产生安装错位。安装错位会使接触印痕位置发生偏移,改变传动误差的对称性和波动幅值。因此,为精确分析齿面啮合性能和确定最佳机床加工调整参数,需建立考虑安装错位的tca模型(errortoothcontactanalysis,etca)。3.已有学者研究了弧齿锥齿轮etca模型。王三民建立了计及制造误差与受载变形的etca模型,并分析了安装错位对齿面接触区和传动误差的影响。litvin、simon基于坐标转换和齿轮啮合原理提出了含安装错位的etca算法。为提高误差齿面接触分析的计算效率和稳定性,丁撼研究了含安装错位弧齿锥齿轮齿面接触分析中初值的选择与确定问题。基于多体系统误差建模理论,含机床几何误差和齿轮副安装错位的齿面接触分析方法得到了发展。刘光磊以接触印痕边界点到齿面边界的距离为设计目标,以单因素安装错位为设计变量,采用优化设计方法确定安装错位的变动范围。gabiccini提出了一种考虑安装错位的准双曲面齿轮齿面有载接触印痕优化方法。4.安装错位对啮合性能的影响是齿面设计制造的重要指标。baxter用一个4×ꢀ2矩阵表示安装错位对部分二阶啮合性能的影响,但计算繁琐且精度较差。litvin、simon研究了安装错位对接触应力、弯曲应力和承载传动误差的影响,并提出了降低齿面啮合性能对误差敏感性的优化方法。吴训成用显式方法推导了接触点沿公切面内任意垂直方向的安装错位敏感性计算式,并用于齿面的主动设计。唐进元建立了安装错位敏感性与容差性分析模型,并改进了预设传递误差曲线的弧齿锥齿轮主动设计方法。苏进展通过优化传动比一阶导数、接触迹线方向和变性系数,获得了对安装错位敏感性低的加工参数。5.综上所述,多数学者致力于研究含安装错位的tca模型和算法及安装错位对啮合性能的影响,但均未关注根据预设的齿面接触印痕位置和传动误差曲线反求最佳安装错位值这一问题。齿轮副的安装位置十分重要,理论安装调整值由初始接触点的在齿面上的位置确定,但在理论安装调整值下安装,齿轮的啮合性能并非最佳。因此,可基于安装错位值的改变来调整接触印痕和传动误差等啮合性能指标。技术实现要素:6.为解决上述问题,本发明提供了一种基于安装错位的弧齿锥齿轮接触轨迹与传动误差优化方法及其制作方法。本发明使得弧齿锥齿轮装配后具有较优承载接触性能;传动误差的波动幅值减小,下垂量基本相等,有利于避免边缘接触,减小震动和噪声。7.为达到上述技术效果,本发明的技术方案是:8.一种基于安装错位的弧齿锥齿轮接触轨迹与传动误差优化方法,包括如下步骤:9.步骤一、得到弧齿锥齿轮理论的安装调整值,即弧齿锥齿轮的预设安装位置;步骤二、得到弧齿锥齿轮的接触轨迹和传动误差的优化模型;10.步骤三、对优化模型进行迭代运算,得到(fauto)4最小时的δe*,δp*,δg*,δα*作为弧齿锥齿轮的安装错位调整值;(fauto)4表示以安装错位为变量的传动误差对称性优化目标函数;δe*,δp*,δg*,δα*分别表示优化后的大轮偏置距错位量、优化后的小轮安装距错位量、优化后的大轮安装距错位量和轴交角错位量;11.步骤四、根据δe*,δp*,δg*,δα*对弧齿锥齿轮的安装位置进行调整。12.进一步的改进,所述步骤二包括如下步骤:13.一)得到齿面的接触轨迹中点:[0014][0015]其中,表示接触轨迹点的x轴坐标平均值,表示接触轨迹点的y轴坐标平均值,n表示选取接触轨迹点的个数,xi表示第i个接触轨迹点的x轴坐标yi表示第i个接触轨迹点的y轴坐标;[0016]二)以齿面接触轨迹中点以与齿面中点的相对位置关系,定义齿面接触区域位置系数:[0017][0018][0019]其中,λx表示齿宽方向的位置系数,λy表示齿高方向的位置系数,xm表示齿面中点的x轴坐标,b表示齿宽,ym表示齿面中点的y轴坐标,hm表示中点齿高;[0020]五)建立目标函数:[0021]flcp=((fauto)1,(fauto)2)ꢀꢀꢀ(4)[0022][0023][0024]其中,δ1和δ2为根据需求提供优化目标值,δ1=λxb表示齿宽方向的调整量;δ2=λyhm表示齿高方向的调整量;[0025]flcp表示接触轨迹的优化目标函数,(fauto)1表(接触轨迹齿宽方向位置的优化目标函数,(fauto)2表示接触轨迹齿高方向位置的优化目标函数,x表示齿宽方向,y表示齿高方向;[0026]六)根据etca算法得到几何传动误差曲线,根据几何传动误差的调整目标,调整几何传动误差曲线的波动幅值和几何传动误差曲线的对称性,建立传[0027]动误差优化的目标函数:[0028]fte=((fauto)3,(fauto)4)ꢀꢀꢀ(7)[0029](fauto)3=temax‑δ3ꢀꢀꢀ(8)[0030](fauto)4=δte‑δ4ꢀꢀꢀ(9)[0031]式中δ3和δ4分别为传动误差波动曲线的幅值和曲线对称性的优化目标值,根据齿轮使用要求给定;fte表示传动误差优化目标函数,(fauto)3表示传动误差波动幅值的优化目标函数,(fauto)4表示传动误差对称性的优化目标函数,temax表示两个弧齿锥齿轮传动误差曲线的交点,δte=|tea‑teb|,tea、teb分别为几何传动误差曲线两端的端点的传动误差值;[0032]五)根据式(4)‑(9)有如下的优化模型:[0033][0034][0035]其中,(fauto)4表示以安装错位为变量的传动误差对称性优化目标函数,δe,δp,δg,δα分别表示大轮偏置距错位量、小轮安装距错位量、大轮安装距错位量和轴交角错位量,δe*,δp*,δg*,δα*分别表示优化后的大轮偏置距错位量、优化后的小轮安装距错位量、优化后的大轮安装距错位量和优化后的轴交角错位量;δx表示接触轨迹中点相对于齿面几何中点的位置偏移的x轴坐标,δy表示接触轨迹中点相对于齿面几何中点的位置偏移的y轴坐标。[0036]进一步的改进,所述步骤三的步骤如下:对优化模型进行迭代运算,得到(fauto)4最小时的δe*,δp*,δg*,δα*作为弧齿锥齿轮的安装错位调整值。[0037]本发明的优点如下:[0038]本发明优化前后的齿面接触分析结果显示,优化调整后齿面接触轨迹向小端移动,加载后会移回齿面中点,使其具有较优承载接触性能;传动误差的波动幅值减小,下垂量基本相等,有利于避免边缘接触,减小震动和噪声。附图说明[0039]图1为大轮齿面中点求解的示意图;[0040]图2为装配坐标系图;[0041]图3为小轮旋转示意图[0042]图4为小轮安装位置示意图;[0043]图5为大轮安装位置示意图;[0044]图6为大轮旋转示意图;[0045]图7为接触轨迹示意图;[0046]图8为传动误差曲线示意图;[0047]图9为优化前后接触轨迹图;[0048]图10为优化前传动误差图;[0049]图11为优化后传动误差图。具体实施方式[0050]以下通过具体实施方式并且结合附图对本发明的技术方案作具体说明。[0051]实施例1[0052]得到理论的安装调整值:[0053]理想的齿轮副安装是把加工好的大小轮按照设计的轴交角α,理论安装调整值e,p,g进行装配。其中e为大轮偏置距调整量,p为小轮安装距调整量,g为大轮安装调整距调整量。然而实际装配中存在安装错位δα,δe,δp,δg,使得齿轮在α δα,e δe,p δp,g δg的有错位的安装值下进行安装。[0054]弧齿锥齿轮安装调整中,g通常设置为0,通过改变e和p两个值来使齿轮副处于合适的安装位置。合适的安装位置下,大小轮分别绕自身轴线旋转φ1和φ2角后,两齿轮啮合。为精确求解理论安装调整值,需确定大小轮齿面初始接触点,作为齿轮副装配的初始啮合位置。一般情况下,齿轮副会在大小轮齿面中点附近发生啮合。图1所示给定大轮中点m作为大轮初始点,根据几何关系确定该点到大轮轴线的距离r,和该点在大轮轴线上的投影到大轮节锥点o的距离l,见式(1):[0055][0056]求解可得大轮初始点相对应的齿面参数θg和θg和分别表示大轮刀具参数和生产大轮齿面对应的机床摇台转角;l表示大轮齿面点旋转投影到二维平面的x轴坐标,r表示大轮齿面点旋转投影到二维平面的y轴坐标,x2表示大轮齿面点x轴坐标,y2表示大轮齿面点y轴坐标;z2表示大轮齿面点z轴坐标,表示由两齿面参数表示的大轮齿面点x轴坐标,表示由两齿面参数表示的大轮齿面点y轴坐标的平方,表示由两齿面参数表示的大轮齿面点z轴坐标的平方。[0057]图2所示,s1和s2是固连于齿轮的坐标系(s1小轮,s2大轮,),两轮分别绕x1和x2轴旋转,sh是固定参考坐标系,φ1和φ2是小轮和大轮转角。将大小齿面方程经坐标转换表示在安装坐标系sh中,根据啮合原理建立方程:[0058][0059][0060]其中,rh(1)()表示小轮齿面点位置矢量在坐标系sh中的坐标,θp表示小轮刀具参数,表示小轮机床摇台转角,rh(2)()表示大轮齿面点位置矢量在坐标系sh中的坐标,θg表示大轮刀具参数,表示大轮机床摇台转角,nh(1)()表示小轮齿面单位法矢量在坐标系sh中的坐标,nh(2)表示大轮齿面单位法矢量在坐标系sh中的坐标;[0061]在齿轮初始接触时刻,传动误差几乎为零,意味着在初始点大轮和小轮的瞬时传动比等于理论传动比z1/z2。z1表示小轮齿数,z2表示大轮齿数。根据曲面切触原理,大小齿面切触点沿法向的速度相等,则有[0062]n1·(ω1×l1)‑n2·(ω2×l2)=0ꢀꢀꢀ(4)[0063]n1‑n2=0ꢀꢀꢀ(5)[0064]式中n1和n2是小大轮齿面法矢量,ω1和ω2是小大轮角速度失量,l1和l2是小大齿轮接触点到轴线上任意一点的矢量。因此[0065][0066]式中,p1和p2分别是x1和x2的单位矢量,式(2)和(3)相当于3个和2个有效数量方程,加上是式(6)一共六个数量方程,含有e,p,θp,φ1,φ2六个未知数。用非性迭代法求解这六个数量方程得到六个未知数的值,此时e和p是理论安装调整值,θp和是小轮初始点的参数。i(t)表示齿轮副瞬时传动比,z2表示大轮齿数,z1表示小轮齿数。[0067]含安装错位的tca算法[0068]如图3所示,含安装错位的齿轮副装配关系被放在固定参照坐标系sh(oh‑ꢀxhyhzh)中进行研究;动坐标系s1(o1‑x1y1z1)和s2(o2‑x2y2z2)分别固连于小大轮上,sd1(od1‑xd1yd1zd1),sd2(od2‑xd2yd2zd2)是辅助坐标系,其原点od1,od2分别与点o1,o2重合,坐标轴xd1,xd2分别与坐标轴x1,x2,重合,坐标系s1,s2分别绕坐标轴xd1,xd2旋转;坐标系sd1,sd2与sh坐标系的位置关系分别表示大小轮含装配误差的实际装配位置。安装调整值就是在理论安装调整加入安装错位:α δα是实际装配轴交角,e δe是大轮实际偏置距,p δp是小轮实际安装距,g δg是大轮实际安装距。δα、δe、δp、δg分别表示轴交角错位量、大轮偏置距错位量、小轮安装距错位量、大轮安装距错位量。[0069]在齿轮副啮合过程中,如果大小轮齿面的位置矢量和单位法矢相等,他们一定是是连续切触的。将大小齿面位置矢量表示在静标系sh中如下:[0070][0071][0072]其中,r1表示小轮齿面点的位置矢量在坐标系s1中的坐标,r2表示大轮齿面点的位置矢量在大轮坐标系s2的坐标,表示小轮齿面点位置矢量在坐标系sh中的坐标;表示大轮齿面位置矢量在坐标系sh中的坐标;[0073][0074][0075][0076][0077]将大小齿面单位法矢量表示在静标系sh中如下:[0078][0079][0080]这里为去掉最后一行和最后一列得到。[0081]根据齿面连续切触条件可列写等式如下:[0082][0083][0084]式(15)和(16)相当于三个和两个有效数量方程含有θ1,φ1,θ2,φ2六个未知数,选择小轮转角φ1为输入参数,用非线性迭代法求解该方程组,求出剩余五个未知数。表示小轮齿面单位法矢量在坐标系sh中的坐标,表示(大轮齿面单位法矢量在坐标系sh中的坐标。[0085]小轮和大轮齿面接触轨迹可以表示为如下函数:[0086][0087]其中,表示由φ1表示的小轮刀具参数,表示由φ1表示的小轮机床摇台转角,表示由φ1表示的大轮刀具参数,表示由φ1表示的大轮机床摇台转角,r1()表示小轮齿面接触轨迹点的位置矢量,r2()表示大轮齿面接触轨迹点的位置矢量;[0088]传动误差曲线的函数可以表示为:[0089][0090]δφ2(φ1)表示由φ1表示的传动误差值,φ20表示大轮初始啮合转角,φ10表示小轮初始啮合转角。[0091]接触轨迹和传动误差优化[0092]1.优化模型[0093]大量研究表明,安装错位(δα,δe,δp,δg)能使齿面啮合性能发生改变,啮合性能与安装错位存在着严格的定量关系。安装错位会影响误差曲线的对称性,使齿面印痕发生偏移,并且不同安装错位会引相同的印痕偏移。因此可利用安装错位对接触印痕和传动误差曲线的影响来优化齿面啮合性能的,求出最优安装错位值。[0094][e,p,g,α] tca→f(δe,δp,δg,δα)ꢀꢀ(19)[0095]式(19)中,以安装错位e,p,g,α值为变量,可得到不同安装调整作用下的啮合特性值f,若给定啮合特性值f0,则可得优化调整函数模型:[0096][0097]通过安装错位和tca建立的函数关系,利用给定的啮合特性值,反求安装错位值到达调整齿面啮合性能的目的。其中,[0098]f1:flcp(δe,δp,δg,δα)ꢀꢀꢀ(21)[0099]f2:fte(δe,δp,δg,δα)ꢀꢀꢀ(22)[0100]其中,flcp为齿面接触轨迹位置参数,fte为传动误差特征参数,包括传动误差幅值和传动误差对称性。[0101]3.2优化目标函数[0102]1)齿面啮合性能的数值描述[0103]建立齿面啮合性能优化的目标函数,需提取齿面啮合性能数值特征,图7和图8为tca输出的齿面接触轨迹和传动误差曲线示意图。齿面接触印痕是接触应力产生的位置,其在齿面的位置影响齿面的受力情况。轻载荷下,理想的接触印痕应处于齿轮中部偏小端,负载情况下接触区由中间向四周伸展,有利于避免边缘接触,避免应力集中使齿面破坏。如图7所示,本文建立了接触轨迹的特位置参数,齿面中点的坐标为(xm,ym),(xi,yi)为齿面接触轨迹点坐标。定义齿面的接触轨迹中点:[0104][0105]以齿面接触轨迹中点以与齿面中点的相对位置关系,定义了齿面接触区域位置系数:[0106][0107][0108]其中b齿宽,hm中点齿高,该位置系数表征着齿面接触区域相对于齿面中点的位置。[0109]传动误差反映齿面接触重合度、边缘接触、齿面接触性能、载荷分配以及动态性能等齿啮合信息。传动误差的波动幅值影响动态性能,波动幅值越大,振动越大,噪声越大;波动越小,传动越平稳。理想的几何传动误差曲线应向下弯曲且两端尽量的对称,这样不易产生边缘接触。如图8所示,两传动误差曲线的交点temax,该点为齿轮传动时的啮合转换点。该点处的传动误差的幅值代表着实际啮合的误差波动幅值。而在单齿拟合周期下的传动误差曲线的端点为tea、teb,代表齿面范围内潜在边界接触点的传动误差。故以几何传动的波动幅值temax和传动误差曲线下垂量偏差值δte=|tea‑teb|为传动误差的特征参数。[0110]2)目标函数[0111]根据优化调整函数模型和定义的特征参数,可建立优化调整的目标函数。针对接触区域,建立其位置调整的目标函数:[0112]flcp=((fauto)1,(fauto)2)ꢀꢀꢀ(26)[0113][0114][0115]式中δ1和δ2为根据需求提供优化目标值,其中,δ1=λxb表示齿宽方向的调整量。δ2=λyhm表示齿高方向的调整。只需提供相应的位置系数λy即可设置。[0116]根据几何传动误差的调整目标,调整其波动幅值和传动误差曲线对称性,可建立传动误差优化的目标函数:[0117]fte=((fauto)3,(fauto)4)ꢀꢀꢀ(29)[0118](fauto)3=temax‑δ3ꢀꢀꢀ(30)[0119](fauto)4=δte‑δ4ꢀꢀꢀ(31)[0120]式中δ3和δ4分别为传动误差波动幅值和曲线对称性的优化目标值,可根据齿轮使用要求给定。[0121]式(26‑31)建立了四个目标的优化函数,由于弧齿锥齿轮齿面方程的非线性,很难获得可靠的解,在此采用非线性规划方法。将其中一个方程设置成目标函数,其余三个方程转化为约束条件,则可建立如下的优化模型[0122][0123]以一对平顶产形轮原理加工的弧齿锥齿轮副为研究对象。齿轮设计参数见表1,机床调整卡参数见表2。[0124]根据第2.1节中齿轮副理论安装调整值求解得p为‑0.5751,e为0.4979,安装错位为0进行tca分析。接触迹线如图9粗实线,其接触轨迹中点为(15.59,2.54),而齿面中点坐标为(15,2.52),该接触区域靠近大端齿顶。优化后的得到接触轨迹为图9中粗虚线,其接触轨迹中点值为(14.44,2.47),整体接触区向小端。在有载变形的情况下,齿面接触区域向齿面中部扩展,有利于避免应力集中和边缘接触的发生。[0125]表1齿轮设计参数[0126]table1gearandpiniondesigndata[0127][0128]表2机床加工调整参数[0129]table2gearandpinionmachine‑toolsetting[0130][0131][0132]图10为优化前传动误差图,其传动误差波动幅值temax为12.0025,传动误差下垂量偏差值δte为5.3211。波动幅值较小,能得到较好的传动平稳性和较小的震动噪声,但传动误差不对称,在有载情况下易产生边缘接触。对齿面接触进行优化,选取e,p,g为优化变量,对α不进行调整,给定λx为‑0.01,λy为‑ꢀ0.01,δ3为‑12秒。图11为优化后的传动误差曲线图,其波动幅值减小为11.8498,下垂量偏差值减小为0.1719秒,传动误差曲线基本呈对称,有利于减小传动震动噪声和避免边缘接触。优化所得的安装错位调整值δe为0.008,δp为0.023,δg为‑0.097,δα为0,可用于指导弧齿锥齿轮安装调整。[0133]上述仅为本发明的一个具体导向实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明的保护范围的行为。当前第1页12当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。