1.本发明涉及纺织面料复合板材制备技术领域,具体为一种纺织面料复合板材的制备方法。

背景技术:

2.目前装饰面板材和地板有三种,一种是复合板材三聚氰胺装饰纸贴面,一种是实木,一种是皮质,但是却没有布艺的装饰面板材和地板。其原因在于纺织面料吸水、积灰、污渍难处理。但是其具有其它三种板材没给有的优势,就是图案印染精美、色彩丰富、不易掉色,哑光面,漫反射光不刺眼,触感更柔顺。现在有布艺装饰,仅仅是用背胶现场制作或作为填充面料,多用于ktv等场所,难以应用在更多地方,且胶粘不能得到更紧密的贴合,容易脱落,还不能大批量生产,生产成本较高。

3.基于此,本发明设计了一种纺织面料复合板材的制备方法,以解决上述提到的问题。

技术实现要素:

4.本发明的目的在于提供一种纺织面料复合板材的制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种纺织面料复合板材的制备方法,包括以下步骤:

6.s1,根据制造需要,计算板材和布料的尺寸,浸渍用三聚氰胺甲醛树脂配比,浸渍时间,脱液压力,布料高温固化温度和时间,固化用三聚氰胺甲醛树脂配比,涂层厚度、平板压力、静置时间,复合板材高温固化温度和时间;

7.s2,剪裁布料放入浸渍池中浸渍,并使用工业振动棒进行捣振,持续一定时间后进行脱液处理;

8.s3,调整脱液器滚轴压力脱液,将脱液后的布料自然干燥并高温固化;

9.s4,在板材粘贴面涂抹固化用三聚氰胺甲醛树脂,将布料粘贴在上面,使用平面压板进行压平,以使固化用三聚氰胺甲醛树脂充分的与布料和装饰板材面结合,夹固后静置一段时间,然后进行高温固化,在固化之前对布料进行压边,防止布料受热收缩影响成品,用夹板夹住布料与板材边缘;

10.s5,对固化后的复合板材按照要求进行裁切、封边和包装。

11.优选的,所述三聚氰胺甲醛树脂为三聚氰胺和37%的甲醛水溶液,甲醛与三聚氰胺的摩尔比为2:3,第一步生成不同数目的n

‑

羟甲基取代物,然后进一步缩合成线性树脂。本发明选用的甲醛树脂为常温低粘性液体树脂。其调配工艺为现有技术,这里不做详细的阐述。

12.优选的,所述s3中的高温固化温度为130~150℃,使浸渍用三聚氰胺甲醛树脂产生交联反应,固化,因为是浸渍纺织物中,因此生成的固化脂包裹纺织纤维,使纺织纤维具

有疏水疏油、强度增强,纺织线相互粘连的特性。

13.优选的,所述s4中的板材粘贴面涂抹固化用三聚氰胺甲醛树脂的厚度为布料厚度的四分之一。

14.优选的,所述s4中的静置时间为10min,静置后的高温固化温度为130~150℃。

15.与现有技术相比,本发明的有益效果是:

16.本发明通过对布料进行浸渍三聚氰胺甲醛树脂后热固化,浸渍和热固化处理后纺织纤维具有疏水疏油、强度增强,纺织线相互粘连的特性,同时三聚氰胺甲醛树脂本身阻燃,也使布料耐燃;通过浸渍固化的布料没有纤维缝隙留存灰尘,因此通过吸尘器就可以将灰吸走,用湿抹布或拖把就可以除表面油污,能达到布艺要求。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

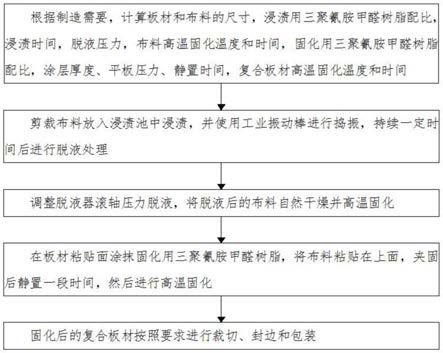

18.图1为本发明制备流程示意图;

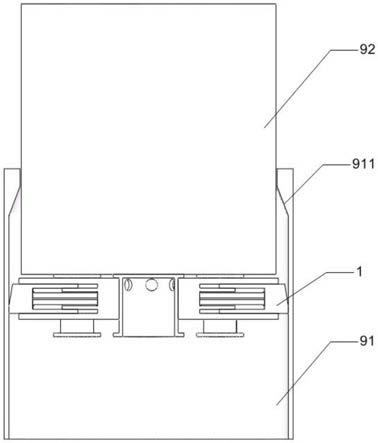

19.图2为本发明复合板材示意图;

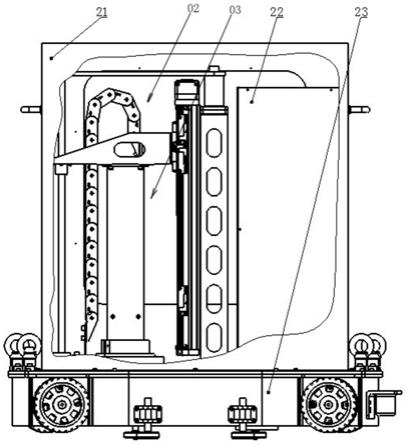

20.图3为本发明布料脱液示意图;

21.图4为本发明板材背部加三聚氰胺应力纸示意图;

22.图5为本发明硬化地板制作示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

24.请参阅图1

‑

3,本发明提供一种纺织面料复合板材的制备方法技术方案:包括以下步骤:

25.s1,根据制造需要,计算板材和布料的尺寸,浸渍用三聚氰胺甲醛树脂配比,浸渍时间,脱液压力,布料高温固化温度和时间,固化用三聚氰胺甲醛树脂配比,涂层厚度、平板压力、静置时间,复合板材高温固化温度和时间;

26.s2,剪裁布料放入浸渍池中浸渍,并使用工业振动棒进行捣振,保证布料中的气泡充分释出,使树脂充分包覆每个纤维,持续一定时间后进行脱液处理;

27.s3,调整脱液器滚轴压力脱液,将脱液后的布料自然干燥并高温固化;

28.s4,在板材粘贴面涂抹固化用三聚氰胺甲醛树脂,将布料粘贴在上面,使用平面压板进行压平,以使固化用三聚氰胺甲醛树脂充分的与布料和装饰板材面结合,夹固后静置一段时间,然后进行高温固化,在固化之前对布料进行压边,防止布料受热收缩影响成品,用夹板夹住布料与板材边缘;

29.s5,对固化后的复合板材按照要求进行裁切、封边和包装。

30.其中,所述三聚氰胺甲醛树脂为三聚氰胺和37%的甲醛水溶液,甲醛与三聚氰胺的摩尔比为2:3,第一步生成不同数目的n

‑

羟甲基取代物,然后进一步缩合成线性树脂。本发明选用的甲醛树脂为常温低粘性液体树脂。其调配工艺为现有技术,这里不做详细的阐述。

31.其中,所述s3中的高温固化温度为130~150℃,使浸渍用三聚氰胺甲醛树脂产生交联反应,固化,因为是浸渍纺织物中,因此生成的固化脂包裹纺织纤维,使纺织纤维具有疏水疏油、强度增强,纺织线相互粘连的特性。

32.优选的,所述s4中的板材粘贴面涂抹固化用三聚氰胺甲醛树脂的厚度为布料厚度的四分之一。

33.其中,所述s4中的静置时间为10min,静置后的高温固化温度为130~150℃。

34.具体实施例如下所述:

35.需要生产一批30cm

×

150cm彩花布艺装饰面板,需要花色连续,按照生产流程和工艺,不能保证所有布料的剪裁都能保证使用好,因此选用幅面160cm的布料,以及150cm

×

200cm的实木多层复合板材。

36.第一步,布料处理:先根据布料厚度和织线直径选用一定粘稠度的调配好的浸渍用三聚氰胺甲醛树脂,将树脂倒入浸渍池中,将布料通过收缩率计算按每210cm长进行剪裁后放入浸渍池中进行浸渍,浸渍时间为20分钟,期间使用工业振动棒进行捣振,以使布料线径中的气泡充分释出,使树脂充分包覆每个纤维,然后工人将浸渍好的布料取出后用滚压机进行脱液,调整滚压机滚轴压力,使其脱液时不损伤布料可以使树脂与布料充分接触,以达到完全浸渍效果,防止浸渍池浸渍不完全产生微小瑕疵。脱液后的布料先进行常温干燥,使溶剂挥发,使布料恢复蓬松,然后送入高温固化间内进行高温固化。在固化时,由于热缩效应,布料会有一定的收缩,但要大于板材长宽。

37.第二步,贴合处理:先将板材粘贴面涂抹固化用三聚氰胺甲醛树脂,涂层厚度为选用的处理好的纺织料厚度的1/4,之后将处理好的纺织料平铺在涂层上,使用平面压板进行压平,以使固化用三聚氰胺甲醛树脂充分的与纺织料和装饰板材面结合,并对纺织料进行压边,防止纺织料受热再次收缩影响成品,用夹板夹住纺织料与板材边缘,静置10分钟后进行130

‑

150℃高温固化。固化后就可以常温冷却。根据板材材料的不同,板材背部选择是否贴一层三聚氰胺应力纸,以防止有些板材受到固化用三聚氰胺甲醛树脂收缩而引起的应力变形,如图4所示。

38.第三步,剪板:处理后的装饰板进行剪板处理,由于考虑到布已经收缩,因此进行剪板时可以任意剪裁,按照需求,将150cm

×

200cm板材按横向分成30

×

6块,用激光时余量公差为0.2mm。使用振动刀时,余量公差为1mm。切割完成后就可以热熔胶封边,之后进行包装出货。

39.根据布料厚度和客户要求,浸渍用三聚氰胺甲醛树脂,对纺织料的浸渍固化改性可以不同,以生产不同需求的布料,固化用三聚氰胺甲醛树脂的涂层厚度也可以按要求增厚,以增加强度。

40.在进行硬化地板制作时,使用工艺为:布料先浸渍,浸渍后脱液,脱液后直接进入高温贴压机进行固化,先将布料平铺在地板板材上,再在上面平铺一层添加了三氧化二铝的耐磨三聚氰胺纸,之后使用高温贴压机进行平板压贴固化。根据不同板材需求而选择是

否在板材背部使用三聚氰胺应力纸,如图5所示。

41.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

42.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。