1.本技术涉及泵阀的技术领域,尤其是涉及一种带安装座的马达结构。

背景技术:

2.传统的泵主要包括泵头和驱使泵头输送流体的马达构成。输送流体时,泵还常会搭配阀组合件作为流体输送开关,以确保流体输送的稳定。

3.针对上述中的相关技术,发明人认为存在有以下缺陷:泵头和阀组合件作为两个独立的组件,与马达之间相对独立设置,从而使得成本高。

技术实现要素:

4.为了降低泵阀整体的成本,本技术的目的是提供一种带安装座的马达结构。

5.本技术提供的一种带安装座的马达结构采用如下的技术方案:

6.一种带安装座的马达结构,包括转子部和壳套,所述壳套内形成有供所述转子部安装的安装腔,所述壳套的一端具有与所述安装腔连通的安装开口,所述安装开口上固定设置有供泵头或阀组合件安装的安装座。

7.通过采用上述技术方案,安装座封合壳套的安装开口以使安装座能够代替传统马达壳套上的端盖,从而减少端盖的成本以使该马达结构能够降低泵阀的成本。

8.可选的,所述安装座上具有嵌入所述安装开口内的内接台,所述内接台抵压于所述安装腔的腔壁。

9.通过采用上述技术方案,内接台抵紧安装腔的腔壁以使安装座与壳套之间进行连接,操作简便以便于生产。

10.可选的,所述安装座上远离所述壳套的一面上开设有铆接槽,所述内接台位于所述铆接槽的槽底,所述内接台位于所述铆接槽内的一面为铆接面,所述壳套的安装开口端面上具有铆接部,所述铆接部与所述铆接面铆接。

11.通过采用上述技术方案,通过铆接槽将铆接部铆接于内接台的铆接面上,从而限制内接台脱离安装腔以进一步提高壳套和安装座之间的连接稳定性。

12.可选的,所述安装座上具有外定位台,所述内接台和所述外定位台之间形成有供所述壳套端面嵌入的定位卡槽。

13.通过采用上述技术方案,定位卡槽对壳套与安装座之间的配合其预定位的作用,从而便于该马达结构的生产安装。

14.可选的,所述转子部具有接电引脚,所述安装座上贯穿设置有引脚穿孔,所述接电引脚穿设于所述引脚穿孔,所述接电引脚的端部穿出所述安装座。

15.通过采用上述技术方案,常规马达根据实际需要,使用壳套上的端盖可以用于安装接电引脚,则壳套上与安装开口相对的一端用于供转子部的输出转轴穿出,安装座在本技术方案中起到的是替代壳套上用于安装接电引脚的端盖。

16.可选的,所述转子部具有输出转轴,所述壳套远离所述安装座的一面开设有供所

述输出转轴转动连接的转轴转孔。

17.通过采用上述技术方案,用于安装接电引脚的端盖还可以对应提供给输出转轴的端部一个转动安装的空间,在本技术方案中,转轴转孔的设置使得输出转轴的一端能够在安装座上稳定转动,从而提高了输出转轴转动的稳定性。

18.可选的,所述转子部具有输出转轴,所述安装座上贯穿开设有转轴穿孔,所述输出转轴穿设于所述转轴穿孔且与所述转轴穿孔转动连接。

19.通过采用上述技术方案,马达还可以根据实际需要,使用壳套上的端盖供输出转轴穿出,这类的马达上转子部的接电引脚安装在壳套内部的底部,安装座在本技术方案中是替代这类马达壳套上用于供转子部上的输出转轴穿出的端盖。

20.可选的,所述安装座与所述安装开口之间铆接、卡接、粘接、焊接或螺纹连接。

21.通过采用上述技术方案,铆接、卡接、粘接、焊接或螺纹连接等多种连接方式使该马达结构的生产安装简便。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.安装座封合壳套的安装开口以使安装座能够代替传统马达壳套上的端盖,从而减少端盖的成本以使该马达结构能够降低泵阀的成本;

24.2.内接台抵紧安装腔的腔壁以使安装座与壳套之间进行连接,操作简便以便于生产,通过铆接槽将铆接部铆接于内接台的铆接面上,从而限制内接台脱离安装腔以进一步提高壳套和安装座之间的连接稳定性;

25.3.定位卡槽对壳套与安装座之间的配合其预定位的作用,从而便于该马达结构的生产安装。

附图说明

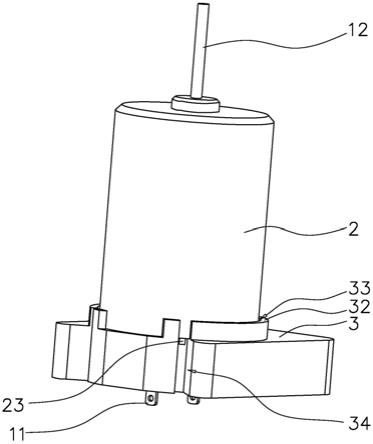

26.图1是本技术实施例一的整体结构示意图;

27.图2是本技术实施例一的剖视结构示意图;

28.图3是本技术实施例二的整体结构示意图;

29.图4是本技术实施例二的剖视结构示意图。

30.图中,1、转子部;11、接电引脚;12、输出转轴;2、壳套;21、安装腔;22、安装开口;23、铆接部;3、安装座;31、内接台;32、外定位台;33、定位卡槽;34、铆接槽;35、引脚穿孔;36、转轴转孔;37、转轴穿孔。

具体实施方式

31.以下结合附图1

‑

4,对本技术作进一步详细说明。

32.本技术实施例公开一种带安装座3的马达结构。

33.实施例一:

34.本实施例一公开的马达结构,能够在安装泵头的同时用于安装阀组合件。

35.参照图1和图2,一种带安装座3的马达结构包括转子部1和壳套2。

36.壳套2大体呈筒状设置,以使壳套2内形成有供转子部1安装的安装腔21。壳套2的一端封闭且另一端开口,以使壳套2具有开口端和封闭端。壳套2的开口端上形成有与安装腔21连通的安装开口22。

37.安装开口22上固定设置有用于封闭安装开口22的安装座3。安装座3与壳套2的开口端之间可以通过铆接、卡接、粘接、焊接或螺纹连接等方式实现固定。在本实施例一中,安装座3与壳套2之间铆接,而安装座3可以是常规阀组合件本身具有的阀座,也可以是常规阀组合件外设的安装座3。

38.此时,安装座3沿筒体的轴线方向贯穿设置有引脚穿孔35,引脚穿孔35与接电引脚11的数量相同且一一对应。接电引脚11穿设于引脚穿孔35,接电引脚11的端部穿出安装座3。为了实现输出转轴12稳定地输出扭转力,安装座3靠近安装腔21的一面开设有转轴转孔36,壳套2的封闭端端面上贯穿设置有转轴穿孔37,转轴转孔36和转轴转孔36均与安装腔21连通,转轴转孔36的轴线与转轴穿孔37的轴线重合。输出转轴12的一端可以通过轴承实现与转轴转孔36转动连接,输出转轴12的另一端经由转轴穿孔37穿出到安装腔21外,转轴穿孔37与输出转轴12之间可以通过轴承实现转动连接。

39.具体地,安装座3靠近壳套2的一面上具有内接台31和外定位台32。内接台31大体呈完整或不完整的环状设置,内接台31能够嵌入安装开口22且与抵压于安装腔21的腔壁。外定位台32大体呈完整或不完整的环状设置,外定位台32的高度可以大于、等于或小于内接台31的高度,外定位台32环绕设置于内接台31的外侧。内接台31和外定位台32之间形成有供壳套2端面嵌入的定位卡槽33。壳套2的开口端侧壁嵌入到定位卡槽33中。定位卡槽33与壳套2之间可以是间隙配合,也可以是过盈配合。

40.为了实现安装座3的铆接连接,安装座3上远离壳套2的一面上开设有铆接槽34,铆接槽34向着靠近壳套2的方向延伸,而内接台31位于铆接槽34的槽底。内接台31位于铆接槽34内的一面为铆接面。壳套2的安装开口22端面通过铆压等方式形成有铆接部23,铆接部23抵压于铆接面以实现安装座3与壳套2之间的铆接。

41.本技术实施例一的实施原理为:将转子部1安装于壳套2,而后将壳套2的开口端嵌入定位卡槽33以使内接台31抵压于壳套2的内壁,在通过铆接槽34对壳套2的安装开口22端面施压以形成铆接部23,铆接部23抵压于内接台31的铆接面以完成安装座3与壳套2之间的铆接,而后即可在安装座3上安装阀组合件。

42.实施例二:

43.参照图3和图4,本实施例二与实施例一的区别在于,安装座3为常规泵头的安装底座,以使安装座3能够安装泵头。

44.相应地,壳套2的封闭端沿其轴线方向贯穿设置有引脚穿孔35,引脚穿孔35与接电引脚11的数量相同且一一对应。接电引脚11穿设于引脚穿孔35,接电引脚11的端部穿出安装座3。为了实现输出转轴12稳定地输出扭转力,安装座3上贯穿开设有转轴穿孔37,安装腔21位于壳套2封闭端的内壁上设置有转轴转孔36,转轴转孔36和转轴转孔36均与安装腔21连通,转轴转孔36的轴线与转轴穿孔37的轴线重合。输出转轴12的一端可以通过轴承实现与转轴转孔36转动连接,输出转轴12的另一端经由转轴穿孔37穿出到安装腔21外,转轴穿孔37与输出转轴12之间可以通过轴承实现转动连接。

45.本技术实施例二的实施原理为:将转子部1安装于壳套2,而后将壳套2的开口端嵌入定位卡槽33以使内接台31抵压于壳套2的内壁,在通过铆接槽34对壳套2的安装开口22端面施压以形成铆接部23,铆接部23抵压于内接台31的铆接面以完成安装座3与壳套2之间的铆接,而后即可在安装座3上安装泵头的其他相关零件。

46.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。