1.本发明涉及用于驱动机动车辆的电机,机动车辆比如为纯电动或混合动力机动车辆,例如汽车、卡车、公共汽车或其他多用途车辆,该电机具有转子,该转子是中央转子轴和叠片铁芯,该叠片铁芯由多个转子叠片构成并且固定至转子轴。

背景技术:

2.电机的通用转子在各种实现方式中是众所周知的。例如,其中直接在叠片铁芯的各个转子叠片与转子轴之间设置压配合的设计是已知的。借助于与凹槽连接的螺母来固定叠片铁芯也是已知的。替代性地,也实现了焊接连接。

3.然而,这些已知类型的固定具有下述缺点:这些固定通常涉及相对较高的制造工作。关于在叠片铁芯与转子轴之间实现的压配合,转子叠片和对应的接纳部在调节直径和牢固实现上是费力的。在大多数情况下,在关键区域中对每个单独的转子叠片进行再成形。即使利用螺母的替代性安装,也必须在转子轴上设置至少一个螺纹,这同样需要复杂的机加工。在必须使用单独的过程进行的焊接连接的情况下也存在这种增加的制造工作。

技术实现要素:

4.因此,本发明的目的是消除现有技术中已知的缺点,并且特别是提供一种电机,该电机的转子易于生产并且具有足够的强度以传递尽可能高的扭矩。

5.这根据本发明通过以下事实实现:叠片铁芯通过产生公差补偿的端部叠片接触在至少一个轴向侧部上,该端部叠片又由压到转子轴上的固定环支承。

6.叠片铁芯经由端部叠片和固定环的这种固定引起叠片铁芯与转子轴之间的易于制造的固定。这是因为在不必改变叠片铁芯的转子叠片的形状的情况下,固定环可以容易地单独适应于对应的压力连接。因此,实现了特别坚固的转子,该转子的制造工作被降低。

7.其他的有利实施方式通过从属权利要求来要求保护并且在下面更详细地说明。

8.因此,如果固定环具有轴向突出的杯状区域,该杯状区域压到转子轴的径向外侧部上,则也是有利的。在组装期间,该杯状区域可以很容易地在其轴向位置中进行调节。

9.如果固定环具有径向布置在杯状区域的外部的盘状区域并且该盘状区域直接平放在端部叠片上,则固定环的进一步结构保持简单。

10.如果盘状区域经由轴向延伸的连接区域连接至杯状区域,则是特别有利的。因此,固定环可以巧妙地安装在转子轴上,与叠片铁芯轴向偏移。

11.此外,如果固定环压到转子轴上使得该固定环对端部叠片产生/施加轴向预紧力,则是方便的。

12.当固定环被推到转子轴的接纳表面上时,该接纳表面由转子轴的径向台阶部形成,可以容易地调节固定环所压的直径。

13.固定环坐置在转子轴的(第二)外径上,该(第二)外径小于叠片铁芯和/或至少一

个端部叠片所坐置在的(第一)外径。

14.如果第一端部叠片搁置在叠片铁芯的第一轴向侧部上并且第二端部叠片搁置在叠片铁芯的与第一轴向侧部相反的第二轴向侧部上,则也是有利的。因此,可以借助于端部叠片的厚度容易地实现公差补偿。

15.在这种情况下,如果固定环搁置在第一端部叠片上并且第二端部叠片(直接地)搁置在转子轴的径向肩部上,则也是有利的。因此,叠片铁芯朝向一个轴向侧部直接地支承在转子轴上,这进一步有利于结构简单。

16.此外,已证明的是,如果电机被设计为同步马达,则也是有利的。

17.如果叠片铁芯经由形状配合连接、例如形状配合齿部以旋转固定的方式另外接纳在转子轴的径向外部上,则也可以简单地制造叠片铁芯的旋转固定的连接。

18.换言之,根据本发明,实现了转子叠片在转子轴上的成本有效的轴向固定和公差补偿。通过使用单独的转子叠片对电动同步机(电机)的转子进行成形,这些转子叠片一起形成转子芯(叠片铁芯)。可以使用端部叠片设定公差补偿,该公差补偿又取决于安装空间以及取决于不同的公差。锁定环/固定环压到转子轴上以轴向地固定/支承叠片铁芯。

附图说明

19.在下文中,现在参照附图对本发明进行更详细地说明。

20.在附图中:

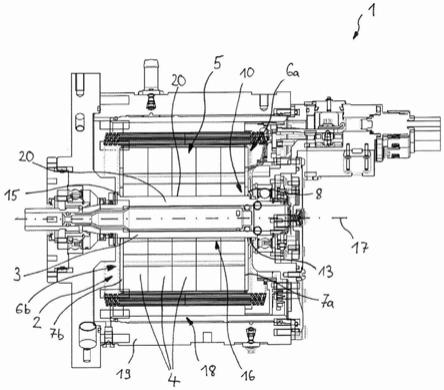

21.图1示出了根据本发明的根据优选示例性实施方式的电机的纵向截面图,

22.图2示出了沿纵向方向切割的根据图1的电机的详细视图,其中,可以更详细地看到用于相对于转子轴轴向地支承转子叠片的固定环,

23.图3示出了在图1中使用的转子从具有固定环的侧部的立体图,以及

24.图4示出了在图1至图3中使用的固定环的立体图。

25.附图在实质上仅是示意性的并且仅用于理解本发明。相同的元件设置有相同的附图标记。

具体实施方式

26.在图1中,根据本发明的电机1在其基本结构上清晰可见。电机1被实现为同步机/同步马达。电机1具有转子2,该转子居中地布置成能够绕旋转轴线17旋转。电机1的定子18径向安装在转子2的外部。定子18固定地接纳在壳体19中。转子2以可旋转的方式安装在该壳体19中。

27.在这种情况下,应当指出的是,电机1通常被定尺寸为机动车辆的驱动机。因此,优选地在机动车辆的传动系中使用电机1,为了清楚起见此处未示出该传动系。在图1中的本示例性实施方式中,电机1结合在电动轴驱动单元(e

‑

axle,电动轴)中。当实现该电动轴驱动单元时,机动车辆优选地实现为纯电动驱动车辆。根据其他实施方式,还在混合动力模块中使用电机1,该混合动力模块以已知方式插入在内燃发动机与传动系的变速器之间并且因此准备用于实现机动车辆的混合动力驱动。在其他实施方式中,电机1还用作轮毂机/轮毂马达。

28.结合图2和图3,示出了根据本发明设计的转子2的进一步结构,该进一步结构也可

以作为独立单元在其他电机中与图示的电机1分开使用。转子2具有中央转子轴3。转子轴3与旋转轴线17同心地布置。转子轴3设置有基本上筒形延伸的接纳区域20。转子2的叠片铁芯5(从外部径向地)固定至该接纳区域20。叠片铁芯5通常具有多个转子叠片4,这些转子叠片沿轴向方向搁置在彼此上。转子叠片4通常实现为相同的部分。转子叠片4已经被预先组装以形成叠片铁芯5。叠片铁芯5经由形状配合连接件16——在此以形状配合齿部的形式——以旋转固定的方式保持在接纳区域20上。

29.根据本发明,为了转子2的轴向公差补偿,叠片铁芯5通过第一端部叠片7a支承在(沿着旋转轴线17观察到的)第一轴向侧部6a上,该第一端部叠片7a又由压到转子轴3上的固定环8直接地支承。在图2中详细示出了叠片铁芯5的借助于固定环8的这种轴向固定。结合图3,还清楚的是,第一端部叠片7a从叠片铁芯5的第一轴向侧部6a直接地平靠叠片铁芯5搁置。第一端部叠片7a也支承在接纳区域20上并且以旋转固定的方式被接纳。接纳区域20在其整个长度上具有恒定的第一外径。

30.固定环8借助于径向布置在内部上的杯状区域9直接地固定至转子轴3,也就是说压在该转子轴上。轴向突出的杯状区域9压到由径向台阶部14形成的接纳表面13上。径向台阶部14相对于接纳区域20沿径向方向向内偏移。因此,接纳表面13具有小于第一外径的第二外径。接纳表面13的长度/轴向延伸部被选择成大于杯状区域9的长度并且与固定环8的进一步形状匹配,使得固定环8的位置可以在组装期间沿着接纳表面13变化。在盘状区域11径向布置在杯状区域9的外部的情况下,固定环8直接平坦地搁置在第一端部叠片7a上。将盘状区域11连接至杯状区域9的连接区域12延伸成使得盘状区域11相对于杯状区域9沿轴向方向偏移布置。由于盘状区域11的设计,固定环8也被称为固定盘。在图4中也可以特别清楚地看到固定环8,在该图中单独示出该固定环。在此将清楚的是,连接区域12基本上被实现为轴向凸起。像第一端部叠片7a一样,固定环8由金属片材(钢)制成。

31.第二端部叠片7b布置在叠片铁芯5的与第一轴向侧部6a背离的第二轴向侧部6b上。第二端部叠片7b也平靠叠片铁芯5搁置在第二轴向侧部6b上。在第二端部叠片7b的同样轴向背离叠片铁芯5的侧部上,第二端部叠片7b直接地支承在转子轴3的径向向外突出的肩部15上(图1)。肩部15与转子轴3一体地形成。这引起叠片铁芯5与端部叠片7a、7b一起轴向地接纳在肩部15与固定环8之间。

32.还应当指出的是,固定环8优选地以轴向预紧力压到转子轴3上,使得第一端部叠片7a以轴向预紧力压到叠片铁芯5上并且叠片铁芯5又以轴向预紧力将第二端部叠片7b压靠肩部15。

33.换言之,根据本发明的实施方式在用于将转子叠片4固定至转子轴3的安装空间方面提供了成本有效且紧凑的解决方案。这种解决方案提供了简单且廉价的固定选项。另外,该解决方案提供了高度灵活性并且可以安装在许多不同的电机1中,这些电机要么在有效长度(功率)方面和/或在变速器接口方面有所不同。因此,本发明的解决方案还由廉价、简单且模块化兼容的技术解决方案组成。公差补偿受端部叠片(第一端部叠片7a)影响,端部叠片可以根据安装空间进行调整并且适用于公差补偿。用压到转子轴3上的轴向固定环8来实现轴向固定。因此,转子叠片4和端部叠片7a、7b被保持原位。优选的安装变型在电动轴中进行。

34.附图标记说明

35.1电机2转子3转子轴4转子叠片5叠片铁芯6a第一轴向侧部6b第二轴向侧部7a第一端部叠片7b第二端部叠片8固定环9杯状区域10外侧部11盘状区域12连接区域13接纳表面14台阶部15肩部16形状配合连接件17旋转轴线18定子19壳20接纳区域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。