1.本发明涉及电机角度位置确定技术领域,尤其涉及一种电机的角度位置确定方法、检测设备及存储介质。

背景技术:

2.车用电机控制应用场景下,通常采用电涡流传感器检测电机位置,传统凡是在采用电涡流传感器检测电机位置时,当传感器测得电机转子的正弦电压信号和余弦电压信号后,为获得精确的电机转子位置,通常需要存储一张0~360

°

的一维表,通过查表以确定电机转子在不同角度对应的反正切函数值,以根据所述反正切函数值得到对应的电机转子的位置,采用上述方式确定电机位置时,计算效率较慢且计算结果误差较大,不利于电机转子位置的确定。

技术实现要素:

3.本技术实施例通过提供一种电机的角度位置确定方法、检测设备及存储介质,解决了现有技术中电机转子计算结果准确率低的问题,以提高电机转子位置的准确度。

4.本技术实施例提供了一种电机的角度位置确定方法,所述电机的角度位置确定方法,包括:

5.获取电涡流传感器检测得到的正弦电压信号和余弦电压信号,所述正弦电压信号通过所述电涡流传感器的正弦感应线圈感应得到,所述余弦电压信号通过所述电涡流传感器的余弦感应线圈得到;

6.在所述正弦电压信号大于所述余弦电压信号时,获取所述余弦电压信号与所述正弦电压信号的第一比值,确定所述第一比值对应的第一检测角度;

7.对所述第一检测角度进行补偿,根据补偿后的所述第一检测角度确定所述电机转子的实际位置;

8.在所述正弦电压信号小于所述余弦电压信号时,获取所述正弦电压信号与所述余弦电压信号的第二比值,根据所述第二比值对应的第二检测角度确定电机转子的实际位置。

9.在一实施例中,所述在所述正弦电压信号大于所述余弦电压信号时,获取所述余弦电压信号与所述正弦电压信号的第一比值,确定所述第一比值对应的第一检测角度的步骤包括:

10.在所述正弦电压信号大于所述余弦电压信号时,确定所述余弦电压信号与所述正弦电压信号对应的第一比值;

11.根据所述第一比值的整数部分以确定对应的第一检测角度。

12.在一实施例中,所述对所述第一检测角度进行补偿,根据补偿后的所述第一检测角度确定所述电机转子的实际位置的步骤,包括:

13.根据所述第一比值的小数部分对所述第一检测角度进行线性插值;

14.根据线性插值后的所述第一检测角度以确定所述电机转子的位置。

15.在一实施例中,所述在所述正弦电压信号小于所述余弦电压信号时,获取所述正弦电压信号与所述余弦电压信号的第二比值,根据所述第二比值对应的第二检测角度确定电机转子的实际位置的步骤包括:

16.在所述正弦电压信号小于所述余弦电压信号时,确定所述正弦电压信号与所述余弦电压信号对应的第二比值;

17.根据所述第二比值的整数部分以确定对应的第二检测角度;

18.根据所述第二检测角度确定所述电机转子的位置。

19.在一实施例中,所述获取电涡流传感器检测得到的正弦电压信号和余弦电压信号的步骤之后包括:

20.对所述正弦电压信号以及所述余弦电压信号进行预处理,所述预处理包括滤波处理以及时间补偿处理中的至少一个。

21.在一实施例中,所述对所述正弦电压信号以及所述余弦电压信号进行预处理的步骤包括:

22.获取正弦电压信号的最大值和所述余弦电压信号的最大值;

23.根据所述正弦电压信号的最大值和所述余弦电压信号的最大值对所述正弦电压信号和余弦电压信号进行信号补偿处理,以使所述正弦电压信号和余弦电压信号归一化。

24.在一实施例中,所述对所述正弦电压信号以及所述余弦电压信号进行预处理的步骤还包括:

25.将所述正弦电压信号和余弦电压信号输入多级滤波链路,以对所述正弦电压信号和余弦电压信号进行滤波处理,所述多级滤波链路由前置抗混叠滤波器、积分型梳状滤波器和有限长单位冲激响应低通数字滤波器串联构成。

26.在一实施例中,所述对所述正弦电压信号以及所述余弦电压信号进行预处理的步骤还包括:

27.获取时间补偿系数;

28.采用所述时间补偿系数对所述第一检测角度或所述第二检测角度进行时间补偿,以确定电机转子的实际位置。

29.此外,为实现上述目的,本发明还提供了一种检测设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的电机的角度位置确定程序,所述电机的角度位置确定程序被所述处理器执行时实现上述的电机的角度位置确定方法的步骤。

30.此外,为实现上述目的,本发明还提供了一种存储介质,其上存储有电机的角度位置确定程序,所述电机的角度位置确定程序被处理器执行时实现上述的电机的角度位置确定方法的步骤。

31.本技术实施例中提供的一种电机的角度位置确定方法、检测设备及存储介质的技术方案,至少具有如下技术效果或优点:

32.由于采用了获取电涡流传感器检测得到的正弦电压信号和余弦电压信号,所述正弦电压信号通过所述电涡流传感器的正弦感应线圈感应得到,所述余弦电压信号通过所述电涡流传感器的余弦感应线圈得到;在所述正弦电压信号大于所述余弦电压信号时,获取所述余弦电压信号与所述正弦电压信号的第一比值,确定所述第一比值对应的第一检测角

度;对所述第一检测角度进行补偿,根据补偿后的所述第一检测角度确定所述电机转子的实际位置;在所述正弦电压信号小于所述余弦电压信号时,获取所述正弦电压信号与所述余弦电压信号的第二比值,根据所述第二比值对应的第二检测角度确定电机转子的实际位置技术方案,解决了现有技术中电机转子计算结果准确率低的问题,以提高电机转子位置的准确度。

附图说明

33.图1为本发明实施例方案涉及的硬件运行环境的结构示意图;

34.图2为本发明电机的角度位置确定方法第一实施例的流程示意图;

35.图3为本发明电机的角度位置确定方法第二实施例的流程示意图;

36.图4为本发明电机的角度位置确定方法第三实施例的流程示意图;

37.图5为本发明电机的角度位置确定方法第四实施例的流程示意图;

38.图6为本发明电机的角度位置确定方法第六实施例的流程示意图;

39.图7为本发明电机的角度位置确定方法第八实施例的流程示意图;

40.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明,上述附图只是一个实施例图,而不是发明的全部。

具体实施方式

41.为了更好的理解上述技术方案,下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

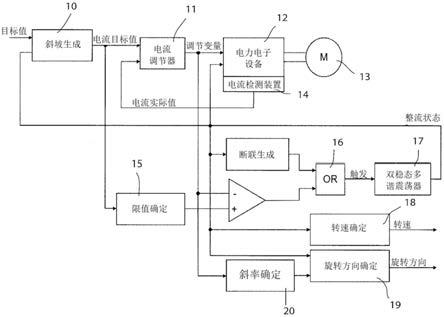

42.如图1所示,图1为本发明实施例方案涉及的硬件运行环境的结构示意图。

43.需要说明的是,图1即可为检测设备的硬件运行环境的结构示意图。

44.如图1所示,该检测设备可以包括:处理器1001,例如cpu,存储器1005,用户接口1003,网络接口1004,通信总线1002。其中,通信总线1002用于实现这些组件之间的连接通信。用户接口1003可以包括显示屏(display)、输入单元比如键盘(keyboard),可选用户接口1003还可以包括标准的有线接口、无线接口。网络接口1004可选的可以包括标准的有线接口、无线接口(如wi

‑

fi接口)。存储器1005可以是高速ram存储器,也可以是稳定的存储器(non

‑

volatile memory),例如磁盘存储器。存储器1005可选的还可以是独立于前述处理器1001的存储装置。

45.本领域技术人员可以理解,图1中示出的检测设备结构并不构成对检测设备限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。

46.如图1所示,作为一种存储介质的存储器1005中可以包括操作系统、网络通信模块、用户接口模块以及电机的角度位置确定程序。其中,操作系统是管理和控制检测设备硬件和软件资源的程序,电机的角度位置确定程序以及其它软件或程序的运行。

47.在图1所示的检测设备中,用户接口1003主要用于连接终端,与终端进行数据通信;网络接口1004主要用于后台服务器,与后台服务器进行数据通信;处理器1001可以用于调用存储器1005中存储的电机的角度位置确定程序。

48.在本实施例中,检测设备包括:存储器1005、处理器1001及存储在所述存储器上并可在所述处理器上运行的电机的角度位置确定程序,其中:

49.处理器1001调用存储器1005中存储的电机的角度位置确定程序时,执行以下操作:

50.获取电涡流传感器检测得到的正弦电压信号和余弦电压信号,所述正弦电压信号通过所述电涡流传感器的正弦感应线圈感应得到,所述余弦电压信号通过所述电涡流传感器的余弦感应线圈得到;

51.在所述正弦电压信号大于所述余弦电压信号时,获取所述余弦电压信号与所述正弦电压信号的第一比值,确定所述第一比值对应的第一检测角度;

52.对所述第一检测角度进行补偿,根据补偿后的所述第一检测角度确定所述电机转子的实际位置;

53.在所述正弦电压信号小于所述余弦电压信号时,获取所述正弦电压信号与所述余弦电压信号的第二比值,根据所述第二比值对应的第二检测角度确定电机转子的实际位置。

54.处理器1001调用存储器1005中存储的电机的角度位置确定程序时,还执行以下操作:

55.在所述正弦电压信号大于所述余弦电压信号时,确定所述余弦电压信号与所述正弦电压信号对应的第一比值;

56.根据所述第一比值的整数部分以确定对应的第一检测角度。

57.处理器1001调用存储器1005中存储的电机的角度位置确定程序时,还执行以下操作:

58.根据所述第一比值的小数部分对所述第一检测角度进行线性插值;

59.根据线性插值后的所述第一检测角度以确定所述电机转子的位置。

60.处理器1001调用存储器1005中存储的电机的角度位置确定程序时,还执行以下操作:

61.在所述正弦电压信号小于所述余弦电压信号时,确定所述正弦电压信号与所述余弦电压信号对应的第二比值;

62.根据所述第二比值的整数部分以确定对应的第二检测角度;

63.根据所述第二检测角度确定所述电机转子的位置。

64.处理器1001调用存储器1005中存储的电机的角度位置确定程序时,还执行以下操作:

65.对所述正弦电压信号以及所述余弦电压信号进行预处理,所述预处理包括采样处理、滤波处理以及信号补偿处理中的至少一个。

66.处理器1001调用存储器1005中存储的电机的角度位置确定程序时,还执行以下操作:

67.获取正弦电压信号的最大值和所述余弦电压信号的最大值;

68.根据所述正弦电压信号的最大值和所述余弦电压信号的最大值对所述正弦电压信号和余弦电压信号进行信号补偿处理,以使所述正弦电压信号和余弦电压信号归一化。

69.处理器1001调用存储器1005中存储的电机的角度位置确定程序时,还执行以下操

作:

70.将所述正弦电压信号和余弦电压信号输入多级滤波链路,以对所述正弦电压信号和余弦电压信号进行滤波处理,所述多级滤波链路由前置抗混叠滤波器、积分型梳状滤波器和有限长单位冲激响应低通数字滤波器串联构成。

71.处理器1001调用存储器1005中存储的电机的角度位置确定程序时,还执行以下操作:

72.获取时间补偿系数;

73.采用所述时间补偿系数对所述第一检测角度或所述第二检测角度进行时间补偿,以确定电机转子的实际位置。

74.本发明实施例提供了电机的角度位置确定方法的实施例,需要说明的是,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

75.如图2所示,在本技术的第一实施例中,本技术的电机的角度位置确定方法,包括以下步骤:

76.步骤s110,获取电涡流传感器检测得到的正弦电压信号和余弦电压信号,所述正弦电压信号通过所述电涡流传感器的正弦感应线圈感应得到,所述余弦电压信号通过所述电涡流传感器的余弦感应线圈得到;

77.步骤s120,在所述正弦电压信号大于所述余弦电压信号时,获取所述余弦电压信号与所述正弦电压信号的第一比值,确定所述第一比值对应的第一检测角度;

78.步骤s130,对所述第一检测角度进行补偿,根据补偿后的所述第一检测角度确定所述电机转子的实际位置;

79.步骤s140,在所述正弦电压信号小于所述余弦电压信号时,获取所述正弦电压信号与所述余弦电压信号的第二比值,根据所述第二比值对应的第二检测角度确定电机转子的实际位置。

80.在本实施例中,采用电涡流传感器检测电机转子的位置,所述电涡流传感器安装于电机壳体内部,所述电涡流传感器内部布置有一个发射线圈和两个接收线圈,所述电涡流传感器的工作原理为:内部振荡电路通过发射线圈形成正弦变化内部磁场;两个接收线圈位于振荡磁场中,产生与磁场面积成正比的感应电动势;磁场中导体由于电涡流效应,电涡流磁场与源激励磁场抵消;检测目标齿盘位置随电机转子角度变化,接收线圈感应电压信号经过检波、滤波、线性补偿、放大处理后,生成电机转子物理角度对应的正弦电压信号以及余弦电压。

81.在本实施例中,所述接收线圈包括正弦感应线圈以及余弦感应线圈,所述正弦感应线圈为正弦接收线圈,用于形成正弦电压信号;所述余弦感应线圈为余弦接收线圈,用于形成余弦电压信号;因为电涡流传感器安装在电机壳体内部,导致输出的正弦电压信号和余弦电压信号不是理想信号,因此需要对所述正弦电压信号以及所述余弦电压信号进行预处理,所述预处理的过程依次包括采用处理、滤波处理以及信号补偿处理后,形成形状完全相同,且相位差90

°

的正弦电压信号以及余弦电压信号。

82.在本实施例中,电机转子的转动角度范围为0~360

°

,目前计算电子转子的角度是将正弦电压信号除以余弦电压信号得到正切,再求反正切得到电机转子的目标角度,因此,

需要存储一张0~360

°

对应的一维表,在获取到正切值之后,根据所述一维表就可获取该正切值对应的电机转子的目标角度,但是,为了获取足够的精度,需要存储一张较大的一维表,因此,本技术将原先的反正切曲线0~360

°

值查表计算电机转子的角度转化为0~45

°

范围内局部查表,只存储0~45

°

范围对应的一维表格,使得所需表格数据的内存空间大幅降低,在得到不同反正切值对应的角度之后,再将该角度转化为0~360

°

范围以得到对应的目标转子的角度。

83.在本实施例中,获取处理后的的正弦电压信号以及余弦电压信号,所述正弦电压信号可采用正弦曲线进行表示,所述余弦电压信号可采用余弦曲线进行表示;为了提高精度,还可将原反正切曲线0~45

°

部分的横坐标进行放大,所述横坐标为所述正弦电压信号与所述余弦电压信号的比值,例如,获取到原反正切0~45

°

范围内的曲线后,将所述原反正切曲线的横坐标放大n倍,所述放大倍数与计算精度成线性关系,当点数越多时,计算得到的角度越精确。

84.在本实施例中,所述第一比值为所述余弦电压信号与所述正弦电压信号的第一比值,所述第一比值包括整数部分以及小数部分;在获取正弦电压信号以及余弦电压信号之后,判断所述正弦电压信号以及余弦电压信号的大小,在所述正弦电压信号大于所述余弦电压信号时,获取所述余弦电压信号与所述正弦电压信号的第一比值;获取所述第一比值的整数部分,根据所述第一比值的整数部分查表以获取所述第一比值的整数部分对应的第一检测角度,采用所述第一比值的小数部分对所述第一检测角度进行线性插值,根据插值原理以确定电机转子的角度,在得到电机转子的角度之后,需要将所述角度还原至0~360

°

区间,在这个过程中,根据实际正弦电压与余弦电压的大小与正负符号确定电机转子的角度对应的象限,即可确定所述电机转子的位置;在所述正弦电压信号小于所述余弦电压信号时,获取所述正弦电压信号与所述余弦电压信号的第二比值,并获取所述第二比值的整数部分,根据所述第二比值的整数部分查表以获取所述第二比值的整数部分对应的第二检测角度,采用所述第二比值的小数部分对所述第二检测角度进行线性插值,根据插值原理以确定所述电机转子的位置。

85.在本实施例的技术方案中,获取电涡流传感器检测得到的正弦电压信号和余弦电压信号,所述正弦电压信号通过所述电涡流传感器的正弦感应线圈感应得到,所述余弦电压信号通过所述电涡流传感器的余弦感应线圈得到;在所述正弦电压信号大于所述余弦电压信号时,获取所述余弦电压信号与所述正弦电压信号的第一比值,确定所述第一比值对应的第一检测角度;对所述第一检测角度进行补偿,根据补偿后的所述第一检测角度确定所述电机转子的实际位置;在所述正弦电压信号小于所述余弦电压信号时,获取所述正弦电压信号与所述余弦电压信号的第二比值,根据所述第二比值对应的第二检测角度确定电机转子的实际位置的技术方案,解决了现有技术中电机转子计算结果准确率低的问题,以提高电机转子位置的准确度。

86.如图3所示,基于第一实施例步骤s120,本技术的第二实施例包括以下步骤:

87.步骤s121,在所述正弦电压信号大于所述余弦电压信号时,确定所述余弦电压信号与所述正弦电压信号对应的第一比值;

88.步骤s122,根据所述第一比值的整数部分以确定对应的第一检测角度。

89.在本实施例中,在获取了同一个机械周期内的正弦电压信号以及余弦电压信号之

后,判断所述正弦电压信号以及余弦电压信号的大小,在所述正弦电压信号大于所述余弦电压信号时,获取所述余弦电压信号与所述正弦电压信号的第一比值;所述第一比值包括整数部分以及小数部分,获取所述第一比值的整数部分,根据所述第一比值的整数部分查找一维数据表以获取所述第一比值的整数部分对应的第一检测角度,其中,所述一维数据表中不仅存储着正弦电压信号与余弦电压信号的第一比值与第一检测角度的映射关系,还存储着余弦电压信号与正弦电压信号上任意信号点对应的比值与正切角度的映射关系。

90.在本实施例的技术方案中,通过采用在所述正弦电压信号大于所述余弦电压信号时,确定所述余弦电压信号与所述正弦电压信号对应的第一比值;根据所述第一比值的整数部分以确定对应的第一检测角度的技术方案,从而实现快速获取第一检测角度。

91.如图4所示,基于第二实施例步骤s130,在本技术的第三实施例包括以下步骤:

92.步骤s131,根据所述第一比值的小数部分对所述第一检测角度进行线性插值;

93.步骤s132,根据线性插值后的所述第一检测角度以确定所述电机转子的位置。

94.在本实施例中,根据所述第一比值的整数部分查表以获取所述第一比值的整数部分对应的第一检测角度之后,采用所述第一比值的小数部分对所述第一检测角度进行线性插值补偿,根据线性插值后的所述第一检测角度以确定所述电机转子的位置,具体的,根据插值原理以确定电机转子的实际位置;获取与所述第一比值相邻的下一比值,在所述第一比值与所述下一比值中间进行插值,具体过程可以是,以坐标轴为例,根据所述第一比值的整数部分与所述下一比值的整数部分确定对应的横坐标,根据所述第一比值的整数部分与所述下一比值的整数部分查表确定对应的纵坐标,即所述第一比值与下一比值的横坐标以及纵坐标是确定的;根据所述第一比值的小数部分确定对应的横坐标,根据插值原理即可得到所述第一比值的小数部分对应的纵坐标,所述纵坐标即为插值结果,也为电机转子的线性插值补偿后的位置。

95.在本实施例中,上述根据插值原理确定电机转子的位置是在0~45

°

范围计算得到的,因此,需要将电机转子的位置通过三角函数转换为0~360

°

范围,在这个过程中,根据实际正弦电压与余弦电压的大小与正负符号确定电机转子的角度对应的象限,即可确定所述电机转子的实际位置。

96.在本实施例的技术方案中,通过采用根据所述第一比值的小数部分对所述第一检测角度进行线性插值;根据线性插值后的所述第一检测角度以确定所述电机转子的位置的技术方案,实现对第一检测角度进行补偿,以得到更加精确的电机转子的位置。

97.如图5所示,基于第一实施例步骤s140,在本技术的第四实施例包括以下步骤:

98.步骤s141,在所述正弦电压信号小于所述余弦电压信号时,确定所述正弦电压信号与所述余弦电压信号对应的第二比值;

99.步骤s142,根据所述第二比值的整数部分以确定对应的第二检测角度;

100.步骤s143,根据所述第二检测角度确定所述电机转子的位置。

101.在本实施例中,在所述正弦电压信号小于所述余弦电压信号时,获取所述正弦电压信号与所述余弦电压信号的第二比值,并获取所述第二比值的整数部分,根据所述第二比值的整数部分查表以获取所述第二比值的整数部分对应的第二检测角度,采用所述第二比值的小数部分对所述第二检测角度进行线性插值,根据插值原理以确定所述电机转子的位置。

102.在本实施例的技术方案中,在所述正弦电压信号小于所述余弦电压信号时,确定所述正弦电压信号与所述余弦电压信号对应的第二比值;根据所述第二比值的整数部分以确定对应的第二检测角度;根据所述第二检测角度确定所述电机转子的位置的技术方案,从而实现快速获取第二检测角度。

103.以下为本技术的第五实施例,第五实施例中的步骤s210位于第一实施例步骤s110之后,包括:

104.步骤s210,对所述正弦电压信号以及所述余弦电压信号进行预处理,所述预处理包括采样处理、滤波处理以及信号补偿处理中的至少一个。

105.在本实施例中,所述接收线圈包括正弦感应线圈以及余弦感应线圈,所述正弦感应线圈为正弦接收线圈,用于形成正弦电压信号;所述余弦感应线圈为余弦接收线圈,用于形成余弦电压信号;因为电涡流传感器安装在电机壳体内部,导致输出的正弦电压信号和余弦电压信号不是理想的正弦电压信号和余弦电压信号,因此需要对所述正弦电压信号以及所述余弦电压信号进行预处理,所述预处理的过程依次包括检波、滤波、时间补偿、信号补偿后,形成形状完全相同,且相位差90

°

的正弦电压信号以及余弦电压信号,所述正弦电压信号为处理后的正弦电压信号,所述余弦电压信号为处理后的余弦电压信号,根据处理后的正弦电压信号得到正弦电压信号,根据处理后的余弦电压信号得到余弦电压信号。

106.在本实施例的技术方案中,通过采用获取电机转子正弦感应线圈的正弦电压信号以及余弦感应线圈的余弦电压信号;对所述正弦电压信号以及所述余弦电压信号进行处理;根据处理后的所述正弦电压信号得到所述电机转子的正弦电压信号,以及根据处理后的所述余弦电压信号得到余弦电压信号的技术方案,以提高获取到的正弦电压信号与余弦电压信号的精度。

107.如图6所示,本技术的第六实施例是第五实施例步骤s210的细化步骤,包括:

108.步骤s211,获取正弦电压信号的最大值和所述余弦电压信号的最大值;

109.步骤s212,根据所述正弦电压信号的最大值和所述余弦电压信号的最大值对所述正弦电压信号和余弦电压信号进行信号补偿处理,以使所述正弦电压信号和余弦电压信号归一化。

110.在本实施例中,获取处理后的的正弦电压信号以及余弦电压信号,所述正弦电压信号可采用正弦曲线进行表示,所述余弦电压信号可采用余弦曲线进行表示,获取所述正弦电压信号的最大值和所述余弦电压信号的最大值,根据所述正弦电压信号的最大值对所述正弦电压信号进行信号补偿处理,以对所述正弦电压信号进行归一化,根据所述余弦电压信号的最大值对所述余弦电压信号进行信号补偿处理,以使所述余弦电压信号进行归一化。

111.在本实施例的技术方案中,通过采用获取正弦电压信号的最大值和所述余弦电压信号的最大值;根据所述正弦电压信号的最大值和所述余弦电压信号的最大值对所述正弦电压信号和余弦电压信号进行信号补偿处理,以使所述正弦电压信号和余弦电压信号归一化的技术方案,实现对正弦电压信号和余弦电压信号进行信号补偿,以得到更加精确的电机转子的位置。

112.基于第五实施例步骤s210,在本技术的第七实施例包括以下步骤:

113.步骤s213,将所述正弦电压信号和余弦电压信号输入多级滤波链路,以对所述正

弦电压信号和余弦电压信号进行滤波处理,所述多级滤波链路由前置抗混叠滤波器、积分型梳状滤波器和有限长单位冲激响应低通数字滤波器串联构成。

114.在本实施例中,在获取电机转子正弦感应线圈的正弦电压信号以及余弦感应线圈的余弦电压信号之后,对所述正弦电压信号与所述余弦电压信号进行滤波处理,本技术采用多级数字滤波器构成滤波链,包括前置抗混叠滤波器,积分型梳状滤波器,两个级联的10位fir低通滤波器,将所述正弦电压信号与所述余弦电压信号分别经过前置抗混叠滤波器、积分型梳状滤波器、两个级联的10位fir低通滤波器进行滤波处理后,得到滤波处理后的正弦电压信号与余弦电压信号。

115.在本实施例的技术方案中,通过采用将所述正弦电压信号与所述余弦电压信号分别经过前置抗混叠滤波器以及积分型梳状滤波器,从而对正弦电压信号与所述余弦电压信号进行滤波处理,以提高电机转子的位置精度。

116.如图7所示,基于第五实施例步骤s210,本技术提供的第八实施例包括以下步骤:

117.步骤s214,获取时间补偿系数;

118.步骤s215,采用所述时间补偿系数对所述第一检测角度或所述第二检测角度进行时间补偿,以确定电机转子的实际位置。

119.在本实施例中,由于ad转换器的建立时间延迟,滤波延迟和计算延迟,在实际读取ad时刻和计算结果产生时刻存在时间差,而这段时间内电机已经转过一定角度,因此需要引入时间补偿系数,采用时间补偿系数对所述第一检测角度或所述第二检测角度进行时间补偿,以修正计算角度和实际角度的相位偏差,提高同步性;具体的,获取滤波处理后的所述检测角度的延迟时间,并获取所述电机转子的角速度,所述延迟时间为获取所述正弦电压信号和余弦电压信号至获取谐波补偿后的所述检测角度之间的时间;根据所述延迟时间和所述角速度获取所述正弦信号和余弦信号的时间补偿系数;根据所述时间补偿系数对谐波补偿后的所述检测角度进行时间补偿,以获取所述实际角度。

120.本实施例根据上述技术方案,由于采用了获取时间补偿系数;采用所述时间补偿系数对所述第一检测角度或所述第二检测角度进行时间补偿的技术手段,实现了对电机转子的角度进行补偿以得到准确的实际位置。

121.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品的形式。

122.本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

123.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指

令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

124.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

125.应当注意的是,在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。单词“包含”不排除存在未列在权利要求中的部件或步骤。位于部件之前的单词“一”或“一个”不排除存在多个这样的部件。本发明可以借助于包括有若干不同部件的硬件以及借助于适当编程的计算机来实现。在列举了若干装置的单元权利要求中,这些装置中的若干个可以是通过同一个硬件项来具体体现。单词第一、第二、以及第三等的使用不表示任何顺序。可将这些单词解释为名称。

126.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

127.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。