1.本发明涉及机械领域,具体说是一种可替代减速机的永磁同步电动机。

背景技术:

2.目前,国内外各种机械设备的驱动动力除采用压缩空气的空气动力以外,都需要采用电动机带动的皮带传动、链子传动或电动机加减速器驱动的方式,其中皮带和链子传动有时也和不同的减速机复合传动。所以,上百年来各种减速机在机械传动中被广泛应用,即使在当今各种自动化的智能设备中,减速机都是不可或缺的动力传动装置。由于减速机是采用相对精度较高的金属加工机床制造的,金属材料的材质要求较高,制造工序较长,特别是高精度的智能设备配用的减速机产品品质要求更高,往往配用的减速机的价格高于驱动电动机,有的甚至是配用的电动机价格的2

‑

5倍,加大了机械设备的制造成本。有时,由于增加了减速机造成驱动单元体积过大,使机械设备的设计出现困难,甚至由于减速机的体积比设计的装置还要庞大造成设计方案失败。同时,目前的电机能耗高,据统计,2019年,我国电机保有量约30万亿千瓦,总耗电量约6万亿千瓦时,占全社会总用电量的64%;工业领域电机耗电约2.6万亿千瓦时,约占工业用电的75%。因此,作为一个制造业大国,急需一种更节能的电机。

技术实现要素:

3.为了克服现有的电动机传动中减速机成本高、体积大、电机能耗高的不足,本发明提供一种可替代减速机的永磁同步电动机,该可替代减速机的永磁同步电动机在机械传动时取消了减速机,直接驱动机械设备,简化了机械设备结构,减小体积,降低成本,同时电动机能耗降低。

4.本发明的技术方案是:一种可替代减速机的永磁同步电动机,包括电动机壳体、动力输出轴,所述动力输出轴前端外部连接有电动机外转子,电动机外转子内壁上设有转子永磁钢块,所述电动机外转子内部有电动机定子,电动机定子上设有定子线圈绕组,所述电动机定子位于电动机壳体外部。

5.所述电动机壳体为双层壳体,双层壳体之间为空腔,且空腔一端开口,所述电动机外转子及电动机定子均位于空腔内。

6.所述电动机壳体前端内部设有输出轴前轴承,后端内部设有轴端尾部轴承,电动机壳体后端连接有尾部轴承挡盖。

7.本发明具有如下有益效果:由于采取上述方案,该永磁同步电动机具有相对体积小、效率高、功率因数高、启动力矩大、温升低、力学性能指标好的特点。由于采用的是靠增加电动机的极数设计达到需要的低转数,按驱动需要的扭矩设计电机功率,特别是该电动机功率因数不受电动机极数的影响,使用该电动机可以低转速大扭矩的直接驱动机械设备,所以,成为可以替代减速机的多极永磁同步电动机。由于取消了减速机,大大减小了机械设备的体积,降低了制造成本,并且更节能。

附图说明

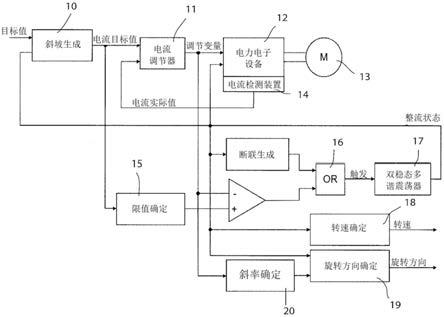

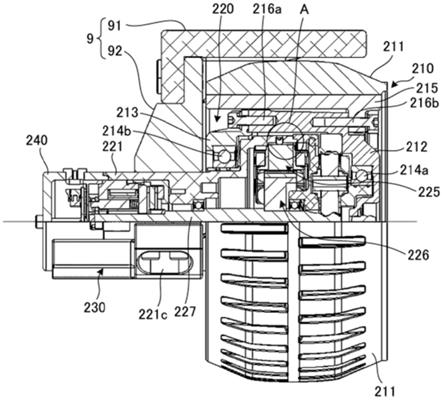

8.图1是本发明的结构示意图;图2是电动机外转子的主视图;图3是电动机外转子的左视图。

9.图中1

‑

电机安装螺钉,2

‑

动力输出轴,3

‑

转子固定螺钉,4

‑

输出轴前轴承,5

‑

电动机外转子,6

‑

转子永磁钢块,7

‑

电动机定子,8

‑

电动机定子线圈绕组,9

‑

电动机壳体,10

‑

轴端尾部轴承,11

‑

尾部轴承挡盖,12

‑

尾部固定螺帽,13

‑

永磁钢块固定螺钉。

具体实施方式

10.下面结合附图对本发明作进一步说明:由图1至图3所示,一种可替代减速机的永磁同步电动机,包括电动机壳体9、动力输出轴2,所述动力输出轴2前端外部连接有电动机外转子5,电动机外转子5内壁上设有转子永磁钢块6,转子永磁钢块6通过永磁钢块固定螺钉13固定在电动机外转子5上,转子永磁钢块6沿圆周均布,且n极和s极交替布置。所述电动机外转子5内部有电动机定子7,电动机定子7上设有定子线圈绕组8。所述电动机壳体9为双层壳体,双层壳体之间形成空腔,双层壳体的一端开口,所述电动机外转子5及电动机定子7均位于双层壳体空腔内,其中电动机定子7位于电动机壳体9的内层壳体外部。所述电动机壳体9前端内部设有输出轴前轴承4,后端内部设有轴端尾部轴承10,电动机壳体9后端上连接有尾部轴承挡盖11,且动力输出轴2后端外部连接尾部固定螺帽12。所述电动机外转子5通过转子固定螺钉3连接在固定座上,固定座连接在输出轴2上,电动机外转子5可通过固定座带动动力输出轴2一同转动。

11.众所周知,电机是以磁场为媒介进行机械能和电能相互转换的电磁装置,我们日常使用的电动机是将电能通过内部的磁场力转化为机械能。为了电动机内部产生强磁力,推动电动机高速旋转,电动机的定子硅钢片铁芯上缠有通过电流的定子线圈绕组,转子硅钢片铁芯上同样需要缠有转子线圈绕组,这样在转子和定子线圈绕组通过额定电流时,转子产生的强磁力就会在定子产生的强磁力的相互作用下推动转子轴在定子中高速旋转,完成转子轴连接设备输出动力的电动机功能。我们知道,不论在定子线圈绕组还是在转子线圈绕组通过电流产生磁场力的电流叫做励磁电流,产生励磁力的电流在铜导线绕组中会有励磁损耗(铜损)影响电动机的工作电能转换效率。特别是常用的三相异步电动机电能工作转换效率较低,例如:常用的37kw三相异步电动机,工作效率仅为92%。但是,如果将电动机的转子线圈绕组取消,换成稀土钕铁硼强磁钢块

‑

即通过永磁体来建立强磁场,达到使转子轴在定子磁场力的驱动下旋转输出动力的功能,这种装置就是永磁同步电动机。不难看出,该电动机的转子是不需要提供励磁电流的,稀土钕铁硼的永磁体具有比地球磁场大两万倍的强磁力,它的磁吸力可以吸起自身重量的640倍。只要给电动机定子线圈绕组提供需要功率的励磁电流,定子磁场力就会通过转子上的永磁体磁力推动转子轴旋转输出设定的工作扭矩。

12.由于使用了稀土钕铁硼强磁材料,该电动机的结构非常简单,定子的励磁电流非常小,铜损非常小,电动机工作时的发热就非常小,甚至可以不考虑散热的问题。所以,该电动机没有常规电动机的散热壳体和散热风扇,电动机体积明显较小。

13.同时,一台直驱永磁调速电动机转子的磁场强度组装后是固定不变的,也就是电

动机不论是轻载和重载输出扭矩是基本不变的,因为安装的强磁铁磁力是固定。因此,直驱永磁调速电动机轻载效率更高,这是相比异步电动机的一大优势,就是节能。相比异步电动机可以节能30%以上。直驱永磁调速电动机的功率因数高,相比异步电动机电流更小,定子的铜损更小。由于该电动机在设计时,其功率因数可以调节,甚至可以设计成功率因数等于1,而且与电动机的极数无关。相比异步电动机随着极数的增加,异步电动机本身的励磁特点,必然导致功率因数越来越低。如功率因数较高的两极电动机,其功率因数也难达到92%以上,8级电动机其功率因数就降到85%了。直驱永磁调速电动机不论多少极数其功率因数不变。这就为我们利用电动机定子线圈绕组增加极数,使用强磁铁的安装布局增加转子的极数,使之降低电动机输出轴转数成为可能。本专利技术就是利用永磁调速电动机增加定子线圈绕组极数,增加转子的极数降低输出轴转数,同时保证设定的输出轴扭矩和功率的特性,发明制造成功的一种可替代减速机的直接驱动机械设备的永磁调速电动机。

14.由于永磁同步电动机的功率因数不受电极极数增加的影响,因此便于设计成多极数的永磁调速电动机,只要结构设计能够安装的下足够多的永磁体极对数,甚至可以根据减速的需要设计大于100极的可能。由于是采用的强磁永磁体,转子增加极数是非常容易的。

15.采用增加电动机定子或转子极数的方法是完全可以达到降低电动机的输出转数,并且完全能够得到需要的输出扭矩和功率。但是,在保证得到足够的输出扭矩和驱动功率的前提下,并不一定就能得到需要的精确的电动机输出转数,因为定子或转子的极数是成对增加的,所以,该电动机是将输出转数设计在需要的机械设备工作转数附近,然后采用工业变频器控制调整到需要的精确输出转数。由此可见,该专利的直驱电动机是将传统的电动机技术、稀土强磁体技术、工业变频控制技术和机械数控加工技术综合运用设计制造的机电一体化的高科技新产品。

16.该永磁同步电动机是一种交流的电动机,是适用电压380v、50hz的多极数电动机,防护等级ip55,可以根据用户不同产品设计需要的输出扭矩和特定转速,定制设计从5.5到105kw的使用功率,也可以根据欧美用户需要设计适用电压220v、60hz、ip55的定制产品。该专用多极数永磁同步电动机的制造推广使用,填补了国内外电动机直接驱动设备,不用减速机调速的专用电动机的空白。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。