1.本发明涉及电机技术领域,特别是涉及一种细长型小直径低速大转矩潜油永磁电机。

背景技术:

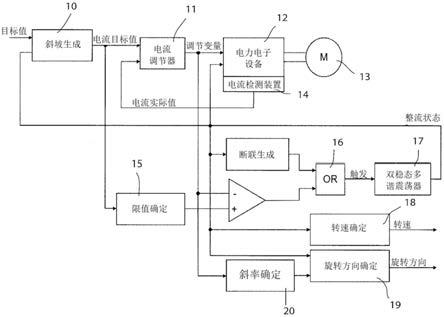

2.低速潜油永磁电机直接驱动型螺杆泵是一种重要的无杆采油举升装置,具有可靠性高、效率高的优点。目前低速潜油永磁电机主要规格(按直径划分)有(或)、几类,该类电机的最大输出转矩高达1000nm。但上述小直径大转矩电机在生产和运行中存在如下问题:

3.1)上述规格电机的机壳内径最大不超过最小为电机的长度3米一10米,电机嵌线只能采用人工穿线的方法,传统潜油电机的冲片挡圈沟槽1013至机壳a最近轴向端面的距离ll≥150mm(如图12所示),但小直径机壳导致嵌线操作者很难将手伸进机壳内对电机的绕组端部1051进行整形和绑扎,会带来电机运行可靠性的隐患。为了解决嵌线难的问题,专利(申请号:cn201110174207.7)提出了多个独立单元电机组合成一台大电机的方案,虽然降低了长电机嵌线难问题,但没有解决绕组端部整形和绑扎问题,同时每个独立单元电机均有绕组端部,反而降低了电机的功率密度。

4.2)细长型小直径大转矩潜油永磁电机的转轴一般有和由于其输出转矩高达1000nm,运行过程中转轴会发生扭转变形,造成不同转子体的同名磁极不在同一轴线上,进而造成电机转矩输出能力下降,导致电流上升,降低电机寿命(博士论文:刘忠奇.潜油泵直驱单元组合超细长永磁电机研究[d],沈阳工业大学,2015.),虽然提高转轴直径可以缓解转轴的扭转变形量,但电机引出线接头装置占用了较多空间(见图10中的电机引出线接头装置31),限制了电机头3中的引出轴孔32的直径见图10)。

技术实现要素:

[0005]

发明目的:

[0006]

本发明的目的是提供一种细长型小直径低速大转矩潜油永磁电机,一方面解决电机绕组端部整形和绑扎难的问题,提高电机的安全可靠性;另一方面解决转子轴的扭转变形导致的转矩输出能力下降问题。

[0007]

技术方案:

[0008]

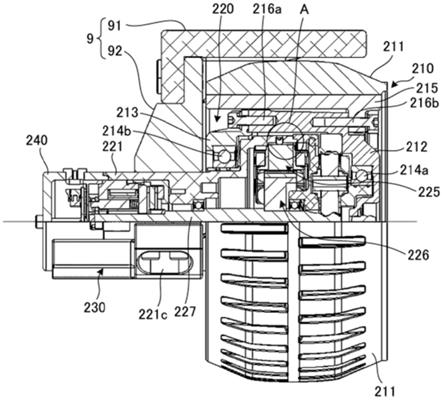

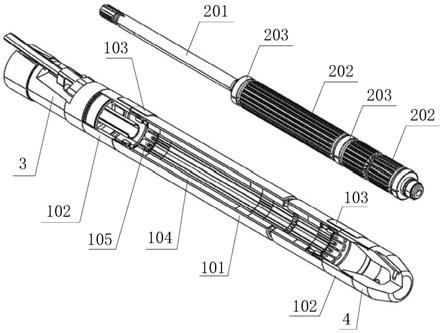

一种细长型小直径低速大转矩潜油永磁电机,所述电机包括定子组件1、转子组件2、电机头3和尾座4所述转子组件2与所述定子组件1转动配合,所述电机头3和尾座4分置于定子组件1两端,并与所述定子组件1固连;所述定子组件1包括中间机壳101、端头机壳102、防转瓦103、定子铁心104、绕组线圈105,定子铁心104与中间机壳101固连,绕组线圈105嵌入定子铁心104内,中间机壳101的两端放置端头机壳102,防转瓦103跨连中间机壳101和端

头机壳102;所述转子组件2包括阶梯轴201、多节转子体202和多个扶正轴承203;扶正轴承203和转子体202间隔套在阶梯轴201上;转子体202置于定子铁心104的空腔内。

[0009]

定子铁心104压入中间机壳101中,绕组线圈105套在定子齿1041上,每个绕组线圈105的两条边置于定子槽1042内;

[0010]

端头机壳102置于中间机壳101的两侧,中间机壳101和端头机壳102间放置

″

o

″

型密封圈106;

[0011]

中间机壳101和端头机壳102分别与防转瓦103连接。

[0012]

所述端头机壳102包括端头内螺纹1021、密封沟槽1022和端头外螺纹1023;端头内螺纹1021与电机头3螺纹连接,密封沟槽1022内置

″

o

″

型密封圈106,端头外螺纹1023与中间机壳101螺纹连接。

[0013]

所述中间机壳101包括中间机壳密封面1011、中间机壳内螺纹1012和冲片挡圈沟槽1013;中间机壳内螺纹1012与端头机壳102上的端头外螺纹1023连接,中间机壳密封面1011与

″

o

″

型密封圈106接触;冲片挡圈沟槽1013至中间机壳101最近轴向端面的距离l的取值以易于嵌线和易于绕组线圈端部整形操作为准则。

[0014]

所述定子铁心104齿槽相间布置,定子槽1042和定子齿1041的数量相等,绕组线圈105嵌置于定子铁心104的定子槽1042中,定子齿1042的数量选取12、15、18、21或24,定子铁心104上的定子槽1042设计为闭口槽或半闭口槽。

[0015]

所述阶梯轴201包括承载轴2011、引出轴2012和轴键槽2013,承载轴2011上开设轴键槽2013,承载轴2011的直径d

f

大于引出轴2012的直径d

f

。

[0016]

转子组件2中的扶正轴承203、转子体202间隔套在阶梯轴201的承载轴2011上;扶正轴承203的轴承内套2032与承载轴2011过度配合,扶正轴承203的轴承外套2031与轴承内套2032存在间隙且转动配合;

[0017]

转子体202与承载轴2011间以及轴承内套2032与承载轴2011间放置防转键204,防转键204与轴键槽2013配合;阶梯轴201的引出轴2012穿出电机头3中的引出轴孔32,与电机头3转动配合。

[0018]

所述转子体202包括转子冲片2021和转子永磁体2022,转子永磁体2022置于转子冲片2021的转子槽2023中,转子体202产生的极数等于转子永磁体2022的数量,永磁体的数量取8、10、12、14、16或20。

[0019]

中间机壳101和端头机壳102的外径d

c

小于116mm。

[0020]

优点效果:

[0021]

为解决背景技术的问题,本技术首先提出了拼接机壳方案,中间机壳101上的冲片挡圈沟槽1013至最近轴向端面的距离l约等于50mm左右(如图11所示),可以很方便的对绕组端部进行整形和绑扎,端头机壳保护绕组端部;然后提出了阶梯轴方案,引出轴的直径小于承载轴的直径,转子体安装在承载轴上,承载轴变形量很小,不同转子体的同名磁极基本在同一轴线上,电机输出转矩基本没有损失,虽然引出轴扭转变形大,但不影响电机的输出转矩。

[0022]

本发明相对于现有技术取得了以下技术效果:

[0023]

本发明的细长型小直径低速大转矩潜油永磁电机采用中间机壳和端头机壳相拼接的方案,可以很方便的对绕组端部进行整形和绑扎,不仅提高电机运行可靠性,而且提高

了电机嵌线效率。本发明的小直径低速大转矩潜油永磁电机通过阶梯轴方案,一方面为电机引出线接头装置节省出更大空间,提高电机引出线部位的可靠性,另一方面保证了安装转子体部位的转轴具有较强的抗扭转变形能力,电机输出转矩基本无损失,相比同类低速潜油永磁电机具有更高的转矩密度。

附图说明

[0024]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。

[0025]

图1为本发明小直径低速大转矩潜油永磁电机结构示意图;

[0026]

图2为本发明小直径低速大转矩潜油永磁电机结构分解示意图;

[0027]

图3为本发明小直径低速大转矩潜油永磁电机定子组件爆炸图;

[0028]

图4为本发明小直径低速大转矩潜油永磁电机转轴组件图;

[0029]

图5为本发明小直径低速大转矩潜油永磁电机端头机壳三维图;

[0030]

图6为本发明小直径低速大转矩潜油永磁电机中间机壳三维图;

[0031]

图7为本发明小直径低速大转矩潜油永磁电机阶梯轴三维图;

[0032]

图8为本发明径向充磁潜油永磁电机截面图;

[0033]

图9为本发明轴向充磁潜油永磁电机截面图;

[0034]

图10为本发明小直径低速大转矩潜油永磁电机的电机头三维图;

[0035]

图11为本发明不包含端头机壳的定子组件图;

[0036]

图12为统潜油电机定子组件图;

[0037]

其中:1

‑

定子组件、101

‑

中间机壳、1011

‑

中间机壳密封面、1012

‑

中间机壳内螺纹、1013

‑

冲片挡圈沟槽、102

‑

端头机壳、1021

‑

端头内螺纹、1022

‑

密封沟槽、1023

‑

端头外螺纹、103

‑

防转瓦、104

‑

定子铁心、1041

‑

定子齿、1042

‑

定子槽、105

‑

绕组线圈、1051

‑

绕组端部、106

‑″

o

″

型密封圈、2

‑

转子组件、201

‑

阶梯轴、2011

‑

承载轴、2012

‑

引出轴、2013

‑

轴键槽、202

‑

转子体、2021

‑

转子冲片、2022

‑

转子永磁体、2023

‑

转子槽、203

‑

扶正轴承、2031

‑

轴承外套、2032

‑

轴承内套、20321

‑

轴承内套键槽、204

‑

防转键、3

‑

电机头、31

‑

电机引出线接头装置、32

‑

引出轴孔、4

‑

尾座。

具体实施方式

[0038]

一种细长型小直径低速大转矩潜油永磁电机,所述电机包括定子组件1、转子组件2、电机头3和尾座4,所述转子组件2与所述定子组件1转动配合,所述电机头3和尾座4分置于定子组件1两端,并与所述定子组件1固连;所述定子组件1包括中间机壳101、端头机壳102、防转瓦103、定子铁心104、绕组线圈105,定子铁心104与中间机壳101固连,绕组线圈105嵌入定子铁心104内,中间机壳101的两端放置端头机壳102,防转瓦103跨连中间机壳101和端头机壳102(防转瓦103连接在中间机壳101和端头机壳102的接头处);所述转子组件2包括阶梯轴201、多节转子体202和多个扶正轴承203;扶正轴承203和转子体202间隔套在阶梯轴201上;转子体202置于定子铁心104的空腔内。

[0039]

定子铁心104压入中间机壳101中,绕组线圈105套在定子齿1041上,每个绕组线圈105的两条边置于定子槽1042内;

[0040]

端头机壳102置于中间机壳101的两侧,中间机壳101和端头机壳102间放置

″

o

″

型密封圈106;

[0041]

中间机壳101和端头机壳102分别与防转瓦103连接。

[0042]

所述定子组件1的制作流程为:

[0043]

1)、将定子铁心104压入中间机壳101中,绕组线圈105套在定子齿1041上,每个绕组线圈105的两条边置于定子槽1042内;

[0044]

2)、将端头机壳102置于中间机壳101的两侧,中间机壳101和端头机壳102间放置

″

o

″

型密封圈106;

[0045]

3)、中间机壳101和端头机壳102分别与防转瓦103连接(例如点焊)。

[0046]

所述端头机壳102包括端头内螺纹1021、密封沟槽1022和端头外螺纹1023;端头内螺纹1021与(连接位置带有外螺纹的)电机头3螺纹连接,密封沟槽1022内置

″

o

″

型密封圈106,端头外螺纹1023与(连接位置带有内螺纹的)中间机壳101螺纹连接。端头机壳102的作用为了保护绕组端部1051。

[0047]

所述中间机壳101包括中间机壳密封面1011、中间机壳内螺纹1012和冲片挡圈沟槽1013;中间机壳内螺纹1012与端头机壳102上的端头外螺纹1023连接,中间机壳密封面1011与

″

o

″

型密封圈106接触(直接套于密封圈106外面),;冲片挡圈沟槽1013至中间机壳101最近轴向端面的距离l的取值以易于嵌线和易于绕组线圈端部整形操作为准则。(易于绕组线圈端部整形说明,因为电机在嵌完电磁线后,线圈端部不规则,可能与中间机壳和端头机壳接触上,还有可能与转子组件碰接上,需要调整端部形状,最后还需要用绝缘带绑扎,以保证线圈端部绝缘强度和规整性,不与转子组件碰触)l约等于50mm左右。一般而言,l=50mm左右就不需要整只手伸入机壳内部进行操作,方便了绕组端部1051的整形和绑扎,提高嵌线效率和增强电机的可靠性。

[0048]

所述定子铁心104齿槽(即定子槽1042和定子齿1041相间设置)相间布置,定子槽1042和定子齿1041的数量相等,绕组线圈105嵌置于定子铁心104的定子槽1042中,定子齿1042的数量选取12、15、18、21或24,定子铁心104上的定子槽1042设计为闭口槽或半闭口槽。两者各有优缺点,其中闭口槽能更好地保护绕组线圈105,增强电气可靠性,半闭口槽能降低漏磁,电机的功率密度更高。

[0049]

所述阶梯轴201包括承载轴2011、引出轴2012和轴键槽2013,承载轴2011上开设轴键槽2013,承载轴2011的直径d

f

大于引出轴2012的直径d

f

。承载轴2011直径更大,扭转变形更小,而转子体202安装在承载轴2011上,则不同转子体202的径向截面基本重合,只有这样,定子组件1产生的电枢反应磁场才能与每个转子体202所产生的磁场夹角相同,消除了因为转轴扭转变形造成的转矩损失;承载轴2011的直径d

f

与引出轴2012的直径d

f

配合关系一般有三种组合:1)d

f

=35mm、d

f

=30mm,2)d

f

=30mm、d

f

=25mm,3)d

f

=25mm、d

f

=20mm。

[0050]

转子组件2中的扶正轴承203、转子体202间隔套在阶梯轴201的承载轴2011上;扶正轴承203的轴承内套2032与承载轴2011过度配合,扶正轴承203的轴承外套2031与轴承内套2032存在间隙且转动配合(轴承内套2032与轴承外套2031构成扶正轴承);

[0051]

转子体202与承载轴2011间以及轴承内套2032与承载轴2011间放置防转键204,防转键204与轴键槽2013配合;阶梯轴201的引出轴2012穿出电机头3中的引出轴孔32,与电机头3转动配合。

[0052]

所述转子体202包括转子冲片2021和转子永磁体2022,转子永磁体2022置于转子冲片2021的转子槽2023中,转子体202产生的极数等于转子永磁体2022的数量,永磁体的数量取8、10、12、14、16或20。转子体202的磁路结构有两种,一种是径向内置磁路转子结构,一种是切向内置磁路转子结构,后一种转子结构机械强度更高,可靠性更好。

[0053]

所述中间机壳101和端头机壳102的外径d

c

小于116mm。

[0054]

所述细长型小直径低速大转矩潜油永磁电机的定子槽数和转子极数的组合主要有24槽20极、24槽16极、21槽20极、21槽22极、18槽20极、18槽16极、18槽12极、18槽14极、15槽14极、15槽16极、15槽10极、12槽14极、12槽10极。

[0055]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

[0056]

如图1至图11所示:本实施例提供了一种细长型小直径低速大转矩潜油永磁电机,包括定子组件1、转子组件2、电机头3和尾座4等,所述转子组件2与所述定子组件1转动配合,所述电机头3和尾座4分置于定子组件1两端,并与所述定子组件1固连;所述定子组件1包括中间机壳101、端头机壳102、防转瓦103、定子铁心104、绕组线圈105等,定子铁心104与中间机壳101固连,绕组线圈105嵌入定子铁心104内,中间机壳101的两端放置端头机壳102,防转瓦103跨连中间机壳101和端头机壳102;所述转子组件2包括阶梯轴201、多节转子体202、多个扶正轴承203等。

[0057]

优选的,如图2和图3所示,所述定子组件1的制作流程为:1)、将定子铁心104压入中间机壳101中,绕组线圈105套在定子齿1041上,每个绕组线圈105的两条边置于定子槽1042内;2)、将端头机壳102置于中间机壳101的两侧,中间机壳101和端头机壳102间放置

″

o

″

型密封圈106;3)、中间机壳101和端头机壳102分别与防转瓦103连接,连接方式例如:点焊。

[0058]

优选的,如图5所示,所述端头机壳102包括端头内螺纹1021、密封沟槽1022、端头外螺纹1023等;如图3所示,端头内螺纹1021与电机头3螺纹连接,密封沟槽1022内置

″

o

″

型密封圈106,端头外螺纹1023与中间机壳101螺纹连接;端头机壳102的作用为了保护绕组端部1051。

[0059]

优选的,如图6所示,所述中间机壳101包括中间机壳密封面1011、中间机壳内螺纹1012和冲片挡圈沟槽1013等;如图3所示,中间机壳密封面1011与

″

o

″

型密封圈106接触,如图5和6所示,中间机壳内螺纹1012与端头机壳102上的端头外螺纹1023连接,如图11所示,冲片挡圈沟槽1013至中间机壳101最近轴向端面的距离l的取值以易于嵌线和线圈端部整形操作为准则,一般而言,l=50mm左右就不需要整只手伸入机壳内部进行操作,方便了绕组端部1051的整形和绑扎,提高嵌线效率和增强电机的可靠性。

[0060]

优选的,如图8和图9所示,所述定子铁心104上定子齿与定子槽相间布置,定子槽和定子齿的数量相等,绕组线圈105嵌置于定子铁心104的定子槽中,定子齿的数量可选取12、15、18、21、24;定子铁心104上的定子槽可设计为闭口槽(如图9所示)或半闭口槽(如图8所示),两者各有优缺点,其中闭口槽能更好地保护绕组线圈105,增强电气可靠性,半闭口槽能降低漏磁,电机的功率密度更高。

[0061]

优选的,如图2和图4所示,所述转子组件2中的扶正轴承203、转子体202间隔套在阶梯轴201的承载轴2011上;扶正轴承203的轴承内套2032与承载轴2011过度配合,扶正轴

承203的轴承外套2031与轴承内套2032存在间隙且转动配合;如图4所示,转子体202、轴承内套2032与承载轴2011间放置防转键204;阶梯轴201的引出轴2012穿出电机头3,与电机头3转动配合。

[0062]

优选的,如图7所示,所述阶梯轴201包括承载轴2011、引出轴2012和轴键槽2013,承载轴2011上开设轴键槽2013,承载轴2011的直径d

f

大于引出轴2012的直径d

f

;承载轴2011直径更大,扭转变形更小,而转子体202安装在承载轴2011上(如图2和图4所示),则不同转子体202的径向截面基本重合,只有这样,定子组件1产生的电枢反应磁场才能与每个转子体202所产生的磁场夹角相同,消除了因为转轴扭转变形造成的转矩损失;承载轴2011的直径d

f

与引出轴2012的直径d

f

配合关系一般有三种组合:1)d

f

=35mm、d

f

=30mm,2)d

f

=30mm、d

f

=25mm,3)d

f

=25mm、d

f

=20mm。

[0063]

优选的,如图8和图9所示,所述转子体202包括转子冲片2021和转子永磁体2022,转子永磁体2022置于转子冲片2021的转子槽2023中,转子体202产生的极数等于转子永磁体2022的数量,永磁体的数量可取8、10、12、14、16、20;转子体202的磁路结构有两种,一种是径向内置磁路转子结构(如图8所示),一种是切向内置磁路转子结构(如图9所示),后一种转子结构机械强度更高,可靠性更好。

[0064]

优选的,如图5和6所示,所述中间机壳101和端头机壳102的外径d

c

小于116mm。

[0065]

优选的,所述细长型小直径低速大转矩潜油永磁电机的定子槽数和转子极数的组合主要有24槽20极、24槽16极、21槽20极、21槽22极、18槽20极、18槽16极、18槽12极、18槽14极、15槽14极、15槽16极、15槽10极、12槽14极、12槽10极。

[0066]

本发明提供一种细长型小直径低速大转矩潜油永磁电机,方便了绕组线圈的嵌放,以及易于修整绕组线圈端部的形状,提高了嵌线效率和可靠性;为电机引出线接头装置提供了足够的空间,增强了电机引出线接头装置的可靠性,降低了电机转轴扭转变形造成的转矩损失。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。