本发明涉及石油钻机电驱动技术领域,尤其涉及一种双制式石油钻机电驱动系统。

背景技术

目前,石油天然气开发主要采用电动钻机(以下简称钻机),而钻机电驱动系统主要分为直流电驱动系统和交流电驱动系统,两种电驱动系统各有缺陷:

1、直流驱动系统相较于交流电驱动系统,存在如下缺陷和不足:

(1)、直流电驱动系统无法实现辅助刹车功能,需要配置辅助刹车装置,例如电磁刹车。而交流电驱动系统具有能耗制动功能,可实现辅助刹车,更加安全可靠;由于不需要安装电磁刹车或气动刹车,使绞车结构进一步简化。

(2)、直流电驱动系统无法实现主电机自动送钻;交流电驱动系统可实现主电机自动送钻功能,操作体验更佳。

(3)、直流驱动绞车在直流电机转速调节范围较窄影响下,以三轴四挡模式配合钻井工艺所要求的起升速度,绞车结构更加复杂。而交流变频驱动绞车在较宽的交流变频电机调速维度下,通过单轴绞车(或双轴)进行任意范围内无极调速带动齿轮转动箱,结构简单。

(4)、直流电驱动系统的功率因数低,尤其在低速运行时功率因数极低,能耗较高;在钻井工况时,泥浆泵、转盘连续运行,功率因数一般为0.5-0.8;在起下钻工况时,绞车间歇运行,低速运行时间较多,此时功率因数一般为0.3-0.4。而交流电驱动系统功率因数更高,能耗低。

(5)、配套直流电驱动系统的钻机模仿原机械钻机的思路,绞车或转盘等系统均采用了大量的气动控制,只能采用操作台进行组合操作,另外无法实现悬停功能,系统自动化程度较低;尤其是对于模拟式直流电驱动系统而言,参数监控较少,系统自动化程度更低;较之机械钻机主要是提高了系统调速性能。而配套交流电驱动系统的钻机可采用一体化司钻椅进行控制,并集成智能钻井仪表系统,另外加之主电机自动送钻和悬停功能,多参数采集与监控,系统自动化程度高。

2、交流电驱动系统相较于直流驱动系统,存在如下不足:

交流电驱动系统较直流电驱动系统的成本高达3倍以上。随着国产晶闸管的不断成熟,直流电驱动系统成本得到大幅降低,而国际品牌变频器价格仍保持高位,导致两者成本差距越来越大;若交流电驱动系统配套国际知名品牌变频器,其成本相较直流电驱动系统甚至达5倍左右。

技术实现要素:

本发明的目的在于克服现有技术的不足,提供一种双制式石油钻机电驱动系统。本发明采用双制式的电驱动系统,结合直流电驱动系统和交流电驱动系统各自的优势,解决直流电驱动系统功率因数低、调速范围窄、自动化程度不高、且不能实现辅助刹车及自动送钻等问题,并综合考虑交流电驱动系统成本高昂的情况,使钻机技术经济性达到最优。

本发明的目的是通过以下技术方案来实现的:

一种双制式石油钻机电驱动系统包含三相交流母线、直流电驱动系统和交流电驱动系统;三线交流母线输出端分别连接直流电驱动系统和交流电驱动系统;所述三相交流母线输出的交流电源电压为525VAC-690VAC,频率为50Hz或60Hz。

所述直流电驱动系统包括多个直流调速单元,每个直流调速单元的输出与泥浆泵直流电机连接;所述直流调速单元为晶闸管,直流调速单元将525VAC-690VAC三相交流电整流为可调直流电源,分别驱动相应的直流电机。

所述交流电驱动系统包含多个整流单元、多个交流变频单元、多个能耗制动单元和直流母线,所述整流单元的输入与三相交流母线连接,整流单元的输出与直流母线连接,直流母线的输出分别与交流变频单元和能耗制动单元连接,所述能耗制动单元与制动电阻连接,所述交流变频单元与交流变频电机连接。

一种双制式石油钻机电驱动系统还包括多个交流接触器,所述交流接触器的输入与交流变频单元连接,交流接触器的输出与交流变频电机连接;所述交流变频电机包括用于驱动绞车、转盘和顶驱装置的交流变频电机。

本发明中,所述交流电驱动系统,根据整流单元的额定容量以及钻机负荷需求,整流单元一般配置1-3套,大多数情况下,可配置2套;另外,每一台交流变频电机可配置一套相应的交流变频单元,或通过交流接触器进行切换,减少交流变频单元的配置数量;能耗制动单元根据设备额定容量,可配置1-2套。

本发明中,所述直流电驱动系统,每一台泥浆泵配置一套相对应的晶闸管直流调速单元。

本发明的有益效果:

1.本发明的双制式电驱动系统,相较于传统的直流电驱动系统:

(1)绞车作为位能性负载,对调速控制性能要求较高。在传统的直流电驱动系统中,绞车操作需要人为判断,结合辅助刹车装置进行组合操作,安全性较低;绞车起下钻工况时的间歇运行机制,无功负荷率较高;直流绞车电机调速范围窄,需要机械传动装置增加复杂的变速系统。因此,相较于直流电驱动系统,绞车采用交流电驱动系统,更具技术先进行,控制性能更优,更加安全可靠。

(2)顶驱/转盘作为刚性旋转负载,受井下不同地质影响,尤其是定向井、斜井等复杂钻井工况下,井下反扭矩给钻井作业带来巨大风险,因而,相较于直流电驱动系统,顶驱/转盘配置交流电驱动系统,其零转速输出大扭矩的优异特性,更能保障钻井作业安全。

(3)绞车与转盘、顶驱安装在钻台面上,属于防爆区域,相较于直流电机,交流电机没有碳刷换向器,维护费用低;另外,直流电机需要采用正压通风防爆,电机防爆较难实现,而交流电机的防爆则容易实现。

(4)绞车、顶驱、转盘的操作较为复杂,采用交流变频传动,实现能耗制动功能;另外,绞车采用交流电驱动系统,主电机能实现悬停功能,具备自动送钻功能,易于井队人员使用,且自动化程度高。

2.本发明的双制式电驱动系统,相较于传统的交流电驱动系统:

(1)泥浆泵作为泵类负载,功率需求大,若采用交流电驱动系统,成本高昂,故泥浆泵配置直流电驱动系统,采用直流调速控制,具有较高的经济性。

(2)泥浆泵的操作较为简单,相较于采用交流电驱动系统的泥浆泵,操作体验相当,差异性较小。

(3)顶驱控制系统集成于钻机电驱动系统,取消了单独的顶驱变频房,大幅度降低了电控系统总成本。另外,若采用顶驱及转盘变频器通过接触器切换的方案,减少交流变频单元的配置,其系统成本进一步降低。

附图说明

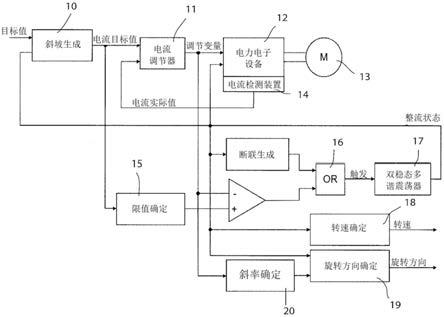

图1是本发明的设备原理框图。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

本实施例中,如图1所示,一种双制式石油钻机电驱动系统包含三相交流母线、直流电驱动系统和交流电驱动系统;三线交流母线输出端分别连接直流电驱动系统和交流电驱动系统;三相交流母线输出的交流电源电压为525VAC-690VAC,频率为50Hz或60Hz。

所述直流电驱动系统包括多个直流调速单元,每个直流调速单元的输出与泥浆泵直流电机连接;所述直流调速单元为晶闸管,晶闸管直流调速单元将525VAC-690VAC三相交流电整流为可调直流电源,分别驱动相应的直流电机。

所述交流电驱动系统包含多个整流单元、多个交流变频单元、多个能耗制动单元和直流母线,所述整流单元的输入与三相交流母线连接,整流单元的输出与直流母线连接,直流母线的输出分别与交流变频单元和能耗制动单元连接,所述能耗制动单元与制动电阻连接,所述交流变频单元与交流变频电机连接。

一种双制式石油钻机电驱动系统还包括多个交流接触器,所述交流接触器的输入与交流变频单元连接,交流接触器的输出与交流变频电机连接;所述交流变频电机包括用于驱动绞车、转盘和顶驱装置的交流变频电机。

本发明中,所述交流电驱动系统,整流单元把525VAC-690VAC三相交流电整流成为恒定的直流电,为逆变装置提供直流电源,连接至共用直流母线;逆变单元将来自共用直流母线的直流电转换为可调速变频电源,精确控制交流变频电机速度;能耗制动单元与制动电阻一起组成能耗制动装置,用于消耗直流母线上的所有交流变频单元产生的回馈能量,完成能耗制动功能。为进一步的实现技术经济性优化,顶驱可与转盘共用一套交流变频单元,通过交流接触器进行切换;也可将转盘与绞车B电机共用交流变频单元,采用交流接触器进行切换;为确保系统可靠性,可同时配置上述两种切换功能。

本发明中,所述交流电驱动系统,根据整流单元的额定容量以及钻机负荷需求,整流单元一般配置1-3套,大多数情况下,可配置2套;另外,每一台交流变频电机可配置一套相应的交流变频单元,或通过交流接触器进行切换,减少交流变频单元的配置数量;能耗制动单元根据设备额定容量,可配置1-2套。

本发明中,所述直流电驱动系统,每一台泥浆泵配置一套相对应的晶闸管直流调速单元。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由所附的权利要求书及其等效物界定。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。