本发明属于盘式电机技术领域,特别涉及一种无齿槽盘式永磁电机。

背景技术

无齿槽盘式永磁电机属于轴向磁通类电机,因其结构紧凑,并且消除了铁芯开槽带来的齿槽转矩和力矩波动,非常适合高精密应用场合。现有的无齿槽盘式永磁电机的定子线圈多由漆包线绕制或由印刷电路板制成,结构简单,制造方便,成本低廉。然而,这两种线圈型式的有效铜截面积较小,致使电机定子发热大,过电流能力弱,导热能力差,从而使盘式电机的负载能力和效率受到限制。

技术实现要素:

本发明的目的在于克服现有技术的不足,提供一种定子散热能力好、过电流能力强、转矩密度大的无齿槽式盘式永磁电机,有效提高盘式电机的负载能力和效率。

为了解决上述技术问题,本发明是通过以下技术方案实现的:一种无齿槽盘式永磁电机,包括定子和转子,定子与转子之间存在气隙;所述定子包括盘式绕组,盘式绕组由多个扇形环线圈依据相序连接而成,每个扇形环线圈分别包含一个或多个叠压分布的线圈单元,各线圈单元串联在一起,并在叠压方向上相互绝缘。

上述一种无齿槽盘式永磁电机,所述线圈单元是导体以扇形环涡旋轨迹由内向外延展而成,导体的首端位于扇形环涡旋轨迹的内侧,尾端位于扇形环涡旋轨迹的外侧,线圈单元间导体的连接采用“首首相接,尾尾相接”形式,即:第奇数个线圈单元中导体的首端与其相邻的后一个线圈单元的导体首端连接,尾端则与其相邻的前一个线圈单元的导体尾端连接,第偶数个线圈单元的导体首端与其相邻的前一个线圈单元的导体首端连接,尾端则与其相邻的后一个线圈单元的导体尾端连接;或者,第奇数个线圈单元中导体的首端与其相邻的前一个线圈单元的导体首端连接,尾端则与其相邻的后一个线圈单元的导体尾端连接,第偶数个线圈单元的导体首端与其相邻的后一个线圈单元的导体首端连接,尾端则与其相邻的前一个线圈单元的导体尾端连接。

上述一种旋转电机,所述扇形环线圈中相邻线圈单元沿叠压中心线镜像设置,即相邻线圈单元导体的涡旋方向相反。

上述一种旋转电机,所述线圈单元以铜板为导体,通过线切割加工、铣削加工、3D打印、激光切割、化学腐蚀其中一种方式加工而成;或者线圈单元以漆包线为导体绕制而成。

上述一种旋转电机,所述盘式绕组还包括环形端接电路板,扇形环线圈沿环形端接电路板周向均匀分布,并分别通过焊接形式与环形端接电路板连接。

上述一种旋转电机,所述盘式绕组中扇形环线圈沿环形端接电路板单层排列,或者上下双层排列,双层排列时上下层之间设置有层间绝缘装置。

上述一种旋转电机,所述定子还包括定子轭部和轭部绝缘层,盘式绕组安装于定子轭部的端面上,轭部绝缘层设置于盘式绕组和定子轭部之间。

上述一种旋转电机,所述定子轭部由导磁材料制成,或者由非导磁材料制成。

上述一种旋转电机,所述转子包括转子轴、轴承、转子盘和磁瓦,转子轴通过轴承支承,转子盘安装于转子轴上,磁瓦设置于转子盘上,并沿转子盘周向均匀分布。

上述一种旋转电机,所述定子与转子一对一安装,或者一个定子对应安装两个转子,或者一个转子对应安装两个定子;定子与转子一对一安装时,所述定子轭部的一侧端面安装盘式绕组,所述转子盘的一侧安装磁瓦,盘式绕组和磁瓦呈面对面结构;一个定子对应安装两个转子时,所述定子轭部的两侧端面均安装盘式绕组,两转子分布于定子的两侧,磁瓦分别设置于两转子盘的内侧,分别与两盘式绕组呈面对面结构;一个转子对应安装两个定子时,所述转子盘的两侧分别安装磁瓦,两定子分布于转子的两侧,盘式绕组分别安装于两定子轭部的内侧端面,与转子上的磁瓦分别呈面对面结构。

上述一种旋转电机,所述盘式绕组可单独作为定子与两个转子对应安装,两个转子分别设置于盘式绕组的两侧,转子上的磁瓦分别设置于转子盘的内侧。

与现有技术相比,本发明的有益效果在于:本发明采用以线圈单元串联叠压形成的线圈结构,有效减小电机定转子间的等效气隙,提高电机转矩系数,同时平面式线圈散热性能好,过电流能力强,有效提高了电机转矩和转矩密度。

附图说明

图1是本发明定子和转子一对一安装结构示意图。

图2是本发明定子结构示意图。

图3是本发明盘式绕组扇形环线圈双层排列结构示意图。

图4是本发明一个定子对应安装两个转子结构示意图。

图5是本发明一个转子对应安装两个定子结构示意图。

图6是本发明盘式绕组单独作为定子与两个转子对应安装结构示意图。

图7是本发明由奇数个线圈单元组成的扇形环线圈结构示意图。

图8是本发明由偶数个线圈单元组成的扇形环线圈结构示意图。

图9是本发明线圈单元的结构示意图。

具体实施方式

下面结合附图与具体实施方式对本发明作进一步详细描述。

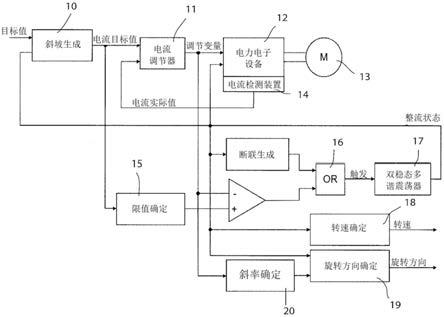

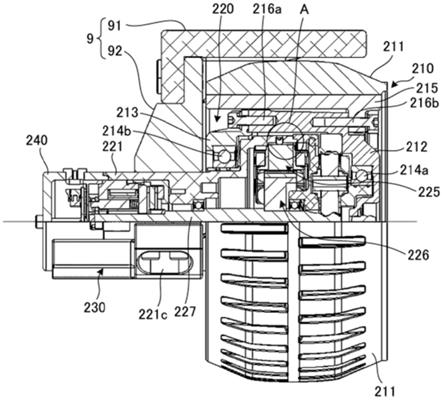

结合图1和图2所示,本发明的一种无齿槽盘式永磁电机,包括定子1和转子2。定子1包括定子轭部11、盘式绕组12以及轭部绝缘层13,盘式绕组12安装于定子轭部11的端面上,二者之间设置有轭部绝缘层13,以起到电气绝缘的作用。转子2包括轴承21、磁瓦22、转子盘23和转子轴24,转子轴24通过轴承21支承,转子盘23与转子轴24固定安装,磁瓦22设置于转子盘23上,并沿转子盘23周向均匀分布。定子1与转子2安装后盘式绕组12与磁瓦22呈面对面安装结构,并且盘式绕组12与磁瓦22之间存在气隙。

如图2所示,盘式绕组12包括扇形环线圈121和环形端接电路板122,扇形环线圈121沿环形端接电路板122周向均匀分布,组成一个完整的环形绕组平面;扇形环线圈121分别通过焊接形式与环形端接电路板122连接。图2显示的是盘式绕组12由单层扇形环线圈121排列组成情况。如图3所示,盘式绕组12还可由双层扇形环线圈121组成,即相同数量的扇形环线圈121分上下两层分别组成两个环形绕组平面,两层之间设置层间绝缘装置123;上下两层的扇形环线圈121均通过焊接形式与环形端接电路板122连接。

图1显示的是定子1和转子2一对一安装的情况,根据实际应用情况,也可以一个定子1对应安装两个转子2,如图4所示,转子2分布于定子1的上下两侧,定子轭部11的上下端面均安装盘式绕组12,转子2的磁瓦22设置在位于盘式绕组的一侧,使磁瓦22与盘式绕组12呈面对面状态,并且盘式绕组12与磁瓦22之间存在气隙。另外根据实际需求,还可以一个转子2对应安装两个定子1,如图5所示,转子2设置于两定子1之间,转子2的转子盘23的上下两侧均安装磁瓦22,定子1的盘式绕组设置在位于磁瓦22的一侧,使盘式绕组12与磁瓦22呈面对面状态,并且盘式绕组12与磁瓦22之间存在气隙。

上述结构中,定子轭部11可以由导磁材料制成,也可以由非导磁材料制成。采用导磁材料时,电机出力大,转矩密度大,电机定子刚性好。采用非导磁材料时,形成无铁芯盘式电机,电机齿槽转矩和转矩波动小,电感小,电机动态响应好。当然,在无铁芯情况下,定子1也可以去掉定子轭部11,直接由盘式绕组12组成,如图6所示,此时,两个转子2分别设置于盘式绕组12的两侧,转子2上的磁瓦22分别与盘式绕组12面对面安装,并与盘式绕组12存在间隙。

结合图7至图9所示,扇形环线圈121包括M个线圈单元1211,每个线圈单元1211是由导体3以扇形环涡旋轨迹由内向外延展而成,导体的首端位于扇形环涡旋轨迹的内侧,尾端位于扇形环涡旋轨迹的外侧。M个线圈单元1211沿线圈单元1211的法向依次叠压,相邻线圈单元1211之间设置有绝缘层4,绝缘层4可以是空气间隙、也可以是绝缘纸、石墨烯、石墨膜等绝缘材料,或者使用导热绝缘固化胶灌封。各线圈单元1211中的导体3采用“首首相接,尾尾相接”形式串联成一个整体,其中第一个线圈单元的导体首端与第二个线圈单元的导体首端连接,第二个线圈单元的导体尾端与第三个线圈单元的导体尾端连接,第三个线圈单元的导体首端与第四个线圈单元的导体首端连接,以此类推连接至第M个线圈单元,若M为奇数,则第一个线圈的尾端和第M个线圈的首端为整个线圈结构的输入输出端,如图7所示;若M为偶数,则第一个线圈的尾端和第M个线圈的尾端为整个线圈结构的输入输出端,如图8所示。

为方便线圈单元1211之间的连接,每个线圈单元1211的导体首端起始于横向端部,使线圈单元首端形成焊接区31。线圈单元1211叠压时,相邻两个线圈单元互为镜像结构,即第奇数个线圈单元与第偶数个线圈单元导体的涡旋方向相反。

线圈单元1211可以采用铜板作为导体,通过线切割加工、铣削加工、3D打印、激光切割、化学腐蚀其中一种方式加工而成,也可以采用漆包线作为导体绕制而成。当采用铜板结构时,导体3每圈之间均设置有间隙δ,以保证导体间绝缘;当导体采用漆包线时,该间隙可为0,即δ=0。

尽管上文对本发明进行了详细说明,但是本发明不限于此,本领域技术人员可以根据本发明的原理进行各种修改。因此,凡按照本发明原理所作的修改,都应当理解为落入本发明的保护范围。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。