1.本技术涉及电路板封装领域,尤其涉及一种电路板封装结构的制备方法及电路板封装结构。

背景技术:

2.薄膜覆晶(chip on film,cof)和片上系统(system on film,sof)是通过将导电凸块与线路板上的引脚与芯片接合的封装技术。随着制程技术的进步以及集成电路密集度的提高,引脚及导电凸块的尺寸及间距(pitch)也愈来愈小。通常,在连接导电凸块之前,引脚需要采用化锡方式进行表面处理。

3.但是化锡存在以下问题:产品化锡后,在后续热制程中或长期放置过程中,引脚上的化锡层与铜会相互迁移形成金属间化合物(intermetallic compound),例如cu3sn、cu6sn5等,降低产品可靠性。而且,通常产品化锡的厚度会根据后续热纯锡减少量以及引脚所需的纯锡量计算,sof产品化锡后所需加热制程多,导致所需厚度超过最大化锡厚度,则无法继续使用化锡制程。

技术实现要素:

4.有鉴于此,有必要提供一种能够避免或减小金属间化合物形成的电路板封装结构的制备方法。

5.另,还有必要提供一种电路板封装结构。

6.一种电路板封装结构的制备方法,包括以下步骤:

7.提供一封装基板,所述封装基板包括一基层以及形成于所述基层上的导电线路层,所述导电线路层包括引脚区,所述引脚区包括远离所述基层的第一面;

8.对所述引脚区进行喷锡膏处理以在所述第一面上形成合金层,其中,所述合金层包括锡和不同于锡的金属元素;以及

9.提供一集成电路,将所述集成电路与所述合金层进行电连接,得到所述电路板封装结构。

10.在本技术一实施方式中,所述金属元素包括银、铜、铋以及铟中的至少一种。

11.在本技术一实施方式中,在进行喷锡膏处理之前,还包括以下步骤:

12.形成一覆盖膜于部分所述引脚区;

13.其中,剩余部分所述引脚区暴露于所述覆盖膜,所述合金层形成于所暴露的部分引脚区上。

14.在本技术一实施方式中,所述引脚区还包括连接所述第一面的第二面,在进行喷锡膏处理之前,还包括以下步骤:

15.在所述引脚区的所述第一面和所述第二面上形成一保护层。

16.在本技术一实施方式中,所述导电线路层还包括焊垫区,在进行所述喷锡膏处理之前,所述电路板封装结构的制备方法还包括以下步骤:

17.在所述焊垫区上安装一电子元件。

18.在本技术一实施方式中,所述电路板封装结构包括封装基板、合金层、以及集成电路。所述封装基板包括基层以及形成于所述基层上的导电线路层,所述导电线路层包括引脚区,所述引脚区包括远离所述基层的第一面;所述合金层包覆所述引脚区的所述第一面,其中,所述合金层中包含不同于锡的金属元素;所述集成电路与所述合金层电连接。

19.在本技术一实施方式中,所述金属元素包括银、铜、铋以及铟中的至少一种。

20.在本技术一实施方式中,所述引脚区还包括连接所述第一面的第二面,所述第二面上负载有所述合金层。

21.在本技术一实施方式中,所述电路板封装结构还包括保护层,所述保护层设置于所述第一面以及所述第二面上。

22.在本技术一实施方式中,所述电路板封装结构还包括电子元件,所述导电线路层还包括焊垫区,所述电子元件与所述焊垫区电连接。

23.本技术提供的电路板封装结构的制备方法,通过在锡膏中添加其他金属元素,以在引脚区表面形成合金层,所述合金层代替金属锡,从而可以减小或避免金属锡与引脚区的铜直接接触而在后续热制程或者长期放置时生成金属间化合物。

附图说明

24.图1为本技术实施例提供的封装基板的截面示意图。

25.图2为在图1所示的部分引脚区上形成覆盖膜后的截面示意图。

26.图3为图2所示的部分引脚区上形成覆盖膜后的俯视图。

27.图4为在图2所示的焊垫区上形成保护层以及电子元件后的截面示意图。

28.图5为在4所示的部分引脚区上形成合金层后的截面示意图。

29.图6为合金层覆盖引脚区的第一面的截面示意图。

30.图7为合金层覆盖引脚区的第一面以及部分第二面的截面示意图。

31.图8为合金层覆盖引脚区的第一面以及全部第二面的截面示意图。

32.图9为在图5所示的合金层上连接集成电路后形成的电路板封装结构的截面示意图。

33.图10为本技术另一实施例提供的电路板封装结构的截面示意图。

34.主要元件符号说明

35.电路板封装结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100、200

36.封装基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

37.基层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

38.导电线路层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

39.第一面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

40.第二面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

124

41.合金层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

126

42.引脚区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

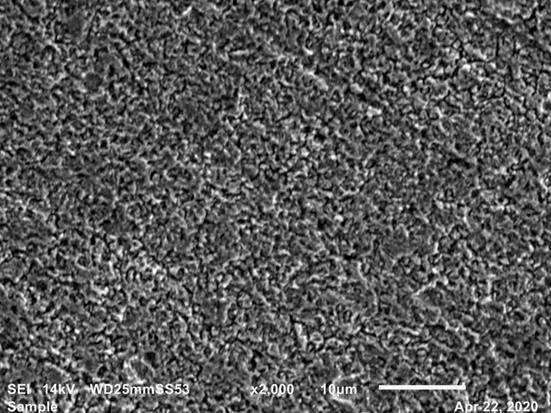

13

43.焊垫区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

44.电子元件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

45.覆盖膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

46.集成电路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

47.保护层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、60a

48.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

49.为了能够更清楚地理解本技术的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本技术,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

50.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的所有的和任意的组合。

51.在本技术的各实施例中,为了便于描述而非限制本技术,本技术专利申请说明书以及权利要求书中使用的术语“连接”并非限定于物理的或者机械的连接,不管是直接的还是间接的。“上”、“下”、“上方”、“下方”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

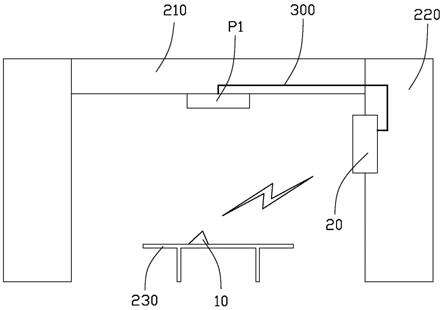

52.请参阅图1至图10,本技术提供一种电路板封装结构100的制备方法,包括以下步骤:

53.步骤s1:请参阅图1,提供一封装基板10,所述封装基板10包括一基层11以及形成于所述基层11上的导电线路层12。

54.如图1所示,在本实施方式中,所述导电线路层12的数量为两个,分别形成于所述基层11相对的两个表面上。

55.其中,所述导电线路层12包括引脚区13和焊垫区14。所述引脚区13包括多个引脚。所述焊垫区14包括至少两个焊垫。

56.步骤s2:请参阅图2以及图3,形成一覆盖膜30于部分所述引脚区13上,使得所述焊垫区14和剩余部分所述引脚区13暴露于所述覆盖膜30。

57.形成所述覆盖膜30的方式包括但不限于在所述导电线路层12远离所述封装基板10的第一面122(即所述导电线路层12的上表面)覆盖所述覆盖膜30,或者采用液态固化的方式形成所述覆盖膜30。

58.步骤s3:请参阅图4,在所述焊垫区14远离所述封装基板10的表面安装一电子元件20。

59.在表面贴装一电子元件20步骤之前,还包括在所述焊垫区14表面形成一保护层60a的步骤,所述保护层60a包覆所述焊垫区14的顶面以及侧面。所述保护层60a用于防止所述焊垫区14发生氧化或者腐蚀,所述保护层60a还可以起到电连接的作用。所述表面处理的方式包括但不限于化镍金、化钯金等。

60.步骤s4:请参阅图5至图8,在暴露的所述引脚区13的第一面122进行喷锡膏处理以形成合金层126。

61.具体地,采用一喷嘴对所述引脚区13进行喷锡膏处理,从而在所述引脚区13的第一面122形成一层锡膏,所述锡膏中还含有其他金属元素,所述金属元素包括银(ag)、铜(cu)、铋(bi)以及铟(in)中的至少一种,所述锡膏在所述引脚区13的第一面122形成所述合金层126,以形成所述引脚。

62.在所述引脚区13的第一面122形成所述合金层126,所述合金层126代替现有技术中的化锡层,从而可以减小或避免金属锡与引脚区13的引脚直接接触而在后续热制程或者长期放置时生成金属间化合物;另一方面,采用喷锡膏处理,代替化锡处理,含有所述金属元素的锡膏可减小或避免在化锡制程中引脚区13覆盖所述覆盖膜30以及未覆盖所述覆盖膜30的连接区域因贾凡尼原因而腐蚀形成空洞。

63.所述合金层126至少负载于所述引脚区13远离所述封装基板10的第一面122(请参阅图6)。在其他的实施方式中,所述合金层126还负载于所述引脚区13的第二面124(即所述引脚区13的侧面),所述第二面124的方向不同于所述第一面122的方向,且所述第二面124连接所述第一面122。所述锡膏可以包覆所述引脚区13的部分第二面124(请参阅图7),或者包覆所述引脚区13的全部第二面124(请参阅图8)。负载于所述第二面124的锡膏的量与所述引脚区13相邻的引脚之间的距离、喷锡膏处理设备的精度以及成本等因素有关。在后续处理过程中,未被所述合金层126包覆的所述引脚区13会经过点胶处理而封住,位于第二面124的锡膏不会影响所述电路板封装结构100的可靠性。

64.在其他实施例中,在对所述引脚区13进行喷锡膏处理之前,还包括对所述引脚区13进行清洗的步骤,以去除所述引脚区13表面的氧化物以及其他杂质。

65.步骤s5:请参阅图9,提供一集成电路50(integrated circuit,ic),将所述集成电路50与所述合金层126进行电连接,得到所述电路板封装结构100。

66.具体的,所述集成电路50的一表面设置有凸点(图未示),所述凸点与所述合金层126相适配,通过热压的方式将所述凸点与所述合金层126电连接,从而实现所述集成电路50与所述合金层126的电连接。

67.进一步地,所述焊垫区14的焊垫用于电连接电子元件20。在本实施例中,通过表面贴装技术将所述电子元件20与所述焊垫区14电连接,连接所述电子元件20与所述焊垫区14的步骤可以在形成所述合金层126之前,以减少集成电路50连接之后的热处理制程。其中,在另一实施方式中,所述电子元件20也可以在连接所述集成电路50步骤之后再将所述电子元件20与所述焊垫区14连接。

68.请参阅图10,本技术另一实施方式还提供一种电路板封装结构200的制备方法。与上述制备方法不同之处在于,在喷锡膏处理步骤之前,还包括在所述引脚区13的表面形成一保护层60的步骤,所述保护层60包覆所述引脚区13的第一面122以及第二面124。所述保护层60用于防止所述引脚区13发生氧化或者腐蚀,还可以起到电连接的作用。所述表面处理的方式包括但不限于化镍金、化钯金等。

69.可以理解地,在本实施方式中,在后续喷锡膏处理过程中,所述合金层126形成于所述保护层60的表面。

70.在本实施例中,设置所述保护层60a的步骤在表面贴装所述电子元件20之前。当表

面贴装所述电子元件20的步骤在形成所述合金层126的步骤之后时,在所述引脚区13的表面形成一保护层60的步骤的同时,可以在所述焊垫区14的表面形成所述保护层60a。

71.请参阅图9,本技术还提供一种电路板封装结构100,电路板封装结构100包括封装基板10、合金层126以及集成电路50。

72.请一并参阅图1,所述封装基板10包括基层11以及形成于所述基层11上的导电线路层12。所述导电线路层12包括引脚区13和焊垫区14,所述导电线路层12设置于所述封装基板10至少一表面。其中,所述引脚区13包括多个引脚,所述焊垫区14包括至少两个焊垫。

73.所述合金层126负载于至少部分所述引脚区13位于所述引脚区13远离所述封装基板10的第一面122。所述集成电路50包括凸点,所述凸点与所述合金层126电连接。

74.进一步地,所述引脚区13还包括第二面124,所述第二面124的方向不同于所述第一面122的方向,且所述第二面124连接所述第一面122。所述合金层126还负载于所述引脚区13的所述第二面124,所述合金层126可以包覆所述引脚区13的部分第二面124,或者包覆所述引脚区13的全部第二面124。

75.所述电路板封装结构100还包括电子元件20,所述电子元件20与所述焊垫区14电连接。

76.请参阅图10,本技术另一实施方式还提供一种电路板封装结构200,与上述电路板封装结构100不同之处在于,所述电路板封装结构200还包括保护层60,所述保护层60设置于所述引脚区13与所述合金层126之间,所述保护层60用于防止所述引脚区13发生氧化或者腐蚀,还可以起到电连接的作用。

77.本技术提供的电路板封装结构100的制备方法,通过在锡膏中添加其他金属元素,以在引脚区13表面形成合金层126,所述合金层126代替金属锡,从而可以减小或避免金属锡与引脚区13的铜直接接触而在后续热制程或者长期放置时生成金属间化合物。

78.以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。