本发明涉及智能手表生产设备的技术领域,尤其是涉及一种智能表后盖自动贴合设备。

背景技术:

智能穿戴设备市场,智能手表可谓是其中的大头。智能手表是将手表内置智能化系统、搭载智能手机系统而连接于网络以实现多功能。智能手表除指示时间之外,往往还会增加诸如计步、睡眠监控等健康类智能功能。

目前,大多数的智能手表,包括表盘,表盘内一般会设有gps(globalpositioningsystem,全球定位系统)、nfc(nearfieldcommunication,近场通信)、wi-fi、蓝牙4.0等一种或者多种模块,以及加速度传感器、陀螺仪、心脏速率传感器、麦克风、扬声器、环境光传感器等其中一种或者多种。表盘的底部设置有发光二极管和光电二极管,该发光二极管和光电二极管通过底盖上的聚光透镜保护着。然而,传统的手表生产设备,需要人工上下料,故,生产效率、自动化程度低。

技术实现要素:

本发明的目的在于提供一种智能表后盖自动贴合设备,以解决现有技术中存在的手表后盖生产设备,生产效率低,人工成本过高的技术问题。

为实现上述目的,本发明采用的技术方案是:提供一种智能表后盖自动贴合设备,包括机架和支撑在机架上的下述装置:透镜贴胶装置,用于提供贴合有胶圈的透镜;后盖移载装置,用以提供待贴透镜的后盖,后盖具有位于其顶面弧形的装配面,该装配面上开设有若干个装配孔;预压合装置,用以将贴合有胶圈的透镜压入后盖的装配孔内;以及中转转移装置,往复于透镜贴胶装置和预压合装置之间运动,并用以将透镜移动至预压合装置;透镜贴胶装置、后盖移载装置设置在预压合装置的周侧,中转转移装置位于透镜贴胶装置和预压合装置之间。

进一步地,透镜贴胶装置包括贴胶下压装置、设于贴胶下压装置下方的贴胶上顶装置和用于放置胶圈的贴胶平台,贴胶平台设置在贴胶下压装置和贴胶上顶装置之间;贴胶下压装置包括贴胶下压支撑架、可升降地设置在贴胶下压支撑架上并用于抓取待贴胶的透镜的贴胶下压机构以及能够驱动贴胶下压机构升降运动并使贴胶下压机构将透镜压入贴胶平台上的胶圈内的贴胶下压驱动组件,贴胶下压机构包括具有用于吸附固定透镜的贴胶下压吸附杆的贴胶下压座;贴胶上顶装置包括贴胶上顶支撑架、可升降地设置在贴胶上的顶支撑架上贴胶上顶座以及能够驱动贴胶上顶座相对贴胶上顶支撑架升降运动的贴胶上顶驱动组件,贴胶上顶座上设有用以对胶圈加热的贴胶上顶加热组件。

进一步地,贴胶上顶座具有用于与透镜抵顶的贴胶上顶凸柱,贴胶平台上开设有供贴胶上顶凸柱滑入和滑出的贴胶通孔。

进一步地,后盖移载装置包括后盖移载滑动架、后盖抓取装置以及能够驱动后盖移载滑动架平移的后盖移载直线模组,后盖移载滑动架支撑在后盖移载直线模组上;后盖抓取装置包括固定设置在后盖移载滑动架上的后盖抓取安装座以及分别设置在后盖抓取安装座上且在后盖移载滑动架的平移方向上并排设置的至少两个后盖抓取机构;至少两个后盖抓取机构均包括可升降地设置在后盖抓取安装座上的后盖抓取支架、能够驱动后盖抓取支架升降运动的后盖抓取动力件以及用于吸附后盖的至少一个吸附杆构件,至少一个吸附杆构件设置在后盖抓取支架上。

进一步地,后盖抓取支架包括后盖抓取顶板与后盖抓取顶板连接的后盖抓取底板,后盖抓取顶板与后盖抓取动力件连接,至少一个吸附杆构件设置在后盖抓取底板上;吸附杆构件沿从后盖抓取顶板向后盖抓取底板并向后盖抓取底板底面中央的方向倾斜。

进一步地,后盖抓取顶板与后盖抓取底板设置有后盖抓取弹性组件,以使两者弹性连接。

进一步地,预压合装置包括预压承载装置和设于预压承载装置上方的预压下压装置;预压承载装置包括:预压承载支撑架,其包括预压承载底板和与预压承载底板连接的预压承载立板;预压摆动支架,以垂直于预压承载立板的表面的方向为轴可转动地支撑在预压承载立板上,预压摆动支架包括预压摆动底板;预压摆动驱动件,能够驱动预压摆动支架相对预压承载立板转动;预压承载座,用以放置待贴合的后盖,预压承载座以垂直于预压摆动底板的表面的方向为轴可转动地支撑在预压摆动底板上;和,预压旋转驱动件,能够驱动预压承载座相对预压摆动底板转动;后盖具有位于其顶面的弧形的装配面,该装配面上开设有若干个装配孔;预压下压装置包括预压下压支撑架、可升降地设置在预压下压支撑架上并用于抓取贴合有胶圈的透镜的预压下压机构,以及能够驱动预压下压机构相对预压下压支撑架升降运动并在向预压承载装置移动时将贴合有胶圈的透镜压入后盖的装配孔中的预压下压驱动组件。

进一步地,预压下压机构包括与预压下压驱动组件连接的预压下压主支架和与预压下压主支架连接的预压下压座,预压下压座具有用于吸附固定贴合有胶圈的透镜的预压下压吸附杆。

进一步地,该智能表后盖自动贴合设备还包括终压压合装置;终压压合装置包括终压下压装置和设置在终压下压装置下方,用以放置装设有透镜的后盖的终压承载装置;终压下压装置包括:终压固定座;终压驱动组件,其包括可转动地安装在终压固定座上的终压丝杆和能够使终压丝杆转动的终压丝杆驱动件;终压活动座,设置在终压固定座下方且与终压丝杆螺纹连接;和,多个终压下压机构,沿终压固定座的周向间隔设置;每个终压下压机构均包括引导臂和用于压顶位于终压承载装置上的后盖中的透镜的压头组件,引导臂与终压固定座连接并具有从终压固定座向下并向终压丝杆的轴线倾斜延伸的引导斜面,压头组件滑动设置在引导斜面上并与终压活动座连接。

进一步地,压头组件包括下压主支撑架和与下压主支撑架连接的压头座,压头座具有压合部,下压主支撑架滑动设置在引导臂的引导斜面上并与终压活动座连接。

与现有技术对比,本发明提供的智能表后盖自动贴合设备,包括透镜贴胶装置、后盖移载装置、预压合装置和中转转移装置,透镜贴胶装置提供贴合有胶圈的透镜,后盖移载装置提供待贴透镜的后盖,预压合装置将贴合有胶圈的透镜压入所述后盖的装配孔内,中转转移装置往复于所述透镜贴胶装置和所述预压合装置之间运动,并用以将所述透镜移动至所述预压合装置,这样,能够实现透镜、胶圈及后盖的组装,从而能够提高生产效率和产能,降低人工成本,自动化程度较高。

附图说明

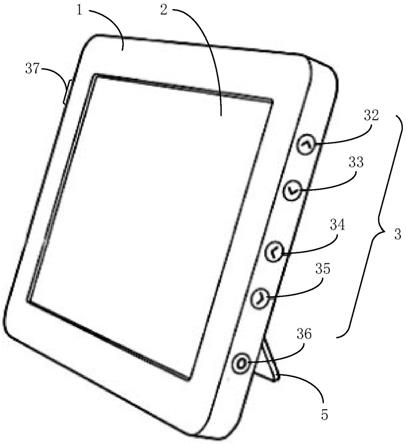

图1是本发明实施例提供的智能表后盖自动贴合设备的立体示意图;

图2是本发明实施例提供的智能表后盖自动贴合设备的俯视示意图;

图3是本发明实施例提供的透镜贴胶装置的立体示意图;

图4是本发明实施例提供的贴胶下压装置和贴胶上顶装置的立体示意图;

图5是本发明实施例提供的贴胶下压装置和贴胶上顶装置处分离状态的剖视示意图;

图6是本发明实施例提供的贴胶下压装置和贴胶上顶装置处压合状态的剖视示意图;

图7是本发明实施例提供的分料装置的立体示意图;

图8是本发明实施例提供的移送装置的立体示意图;

图9是本发明实施例提供的预压合装置、终压压合装置和后盖移载装置的立体示意图;

图10是本发明实施例提供的预压合装置的立体示意图;

图11是本发明实施例提供的预压承载装置的剖视示意图;

图12是本发明实施例提供的预压承载装置的立体示意图;

图13是本发明实施例提供的终压压合装置的立体示意图;

图14是本发明实施例提供的终压下压装置的立体示意图;

图15是本发明实施例提供的终压下压机构的立体示意图;

图16是本发明实施例提供的终压承载装置的立体示意图;

图17是本发明实施例提供的后盖移载装置的立体示意图;

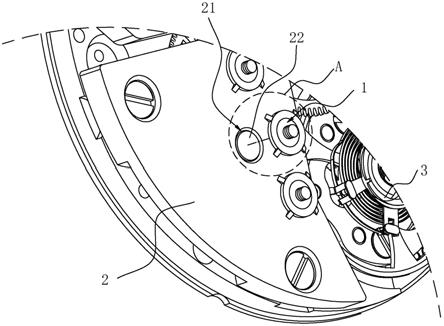

图18为图17中a部的放大图。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体附图对本发明的实现进行详细的描述。

为叙述方便,下文中所称的“前”“后”“左”“右”“上”“下”与附图本身的前、后、左、右、上、下方向一致,但并不对本发明的结构起限定作用。

除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。

如图1至图18所示,本实施例提供的智能表后盖自动贴合设备1000,包括机架100和支撑在机架100上的下述装置:透镜贴胶装置1002,用于提供贴合有胶圈302的透镜301;后盖移载装置180,用以提供待贴透镜301的后盖303,后盖303具有位于其顶面弧形的装配面3031,该装配面3031上开设有若干个装配孔3032;预压合装置1003,用以将贴合有胶圈302的透镜301压入后盖303的装配孔3032内;以及,中转转移装置1005,往复于透镜贴胶装置1002和预压合装置1003之间运动,并用以将透镜301移动至预压合装置1003;透镜贴胶装置1002、后盖移载装置180设置在预压合装置1003的周侧,中转转移装置1005位于透镜贴胶装置1002和预压合装置1003之间。

上述的智能表后盖自动贴合设备1000,包括透镜贴胶装置1002、后盖移载装置180、预压合装置1003和中转转移装置1005,透镜贴胶装置1002提供贴合有胶圈302的透镜301,后盖移载装置180提供待贴透镜301的后盖303,预压合装置1003将贴合有胶圈302的透镜301压入后盖303的装配孔3032内,中转转移装置1005往复于透镜贴胶装置1002和预压合装置1003之间运动,并用以将透镜301移动至预压合装置1003,这样,能够实现透镜301、胶圈302及后盖303的组装,从而能够提高生产效率和产能,降低人工成本,自动化程度较高。

参见图1和2,智能表后盖自动贴合设备1000,包括机架100、透镜贴胶装置1002、后盖移载装置180、预压合装置1003、中转转移装置1005和终压压合装置1004,透镜贴胶装置1002、后盖移载装置180、预压合装置1003、中转转移装置1005和终压压合装置1004均支撑在机架100上。在本实施例中,机架100包括基板101,该基板101的表面具有相互垂直的第一方向(图示的d1方向,下面统称第一方向d1)和第二方向(图示的d2方向,下面统称第二方向d2)。透镜贴胶装置1002和预压合装置1003在平行于第二方向d2的方向上间隔设置,预压合装置1003的数量为但不局限于两个,两个预压合装置1003、终压压合装置1004在平行于第一方向d1的方向上并排设置。

参见图3至图6,本实施例的透镜贴胶装置1002,用于提供贴合有胶圈302的透镜301,其包括贴胶下压装置110、贴胶上顶装置120和贴胶平台130。

参见图3至图6,贴胶下压装置110包括贴胶下压支撑架111、并用于抓取待贴胶的透镜301的贴胶下压机构112以及贴胶下压驱动组件113。在本实施例中,贴胶下压机构112可升降地设置在贴胶下压支撑架111上,贴胶下压驱动组件113安装在贴胶下压支撑架111上并与贴胶下压机构112连接,在贴胶下压驱动组件113的驱动下,贴胶下压机构112能够相对贴胶下压支撑架111升降(图示的上下方向)运动并在朝向贴胶平台130运动时使贴胶下压机构112将透镜301压入装载在贴胶平台130上的胶圈302内的。贴胶下压机构112包括贴胶下压座1122,贴胶下压座1122具有用于吸附固定透镜301的贴胶下压吸附杆1121,贴胶下压吸附杆1121与负压装置(图未示)相连,贴胶下压吸附杆1121的数量为但不局限于四个,四个贴胶下压吸附杆1121并排且间隔设置。这样,通过贴胶下压机构112的贴胶下压座1122,可同时抓取和贴合四个透镜301。

参见图3至图6,贴胶上顶装置120设于贴胶下压装置110下方,其包括贴胶上顶支撑架121、贴胶上顶座122和贴胶上顶驱动组件123。在本实施例中,贴胶上顶支撑架121固定设置在贴胶下压装置110的下方,贴胶上顶座122可升降地设置在贴胶上顶支撑架121上,贴胶上顶驱动组件123安装在贴胶上顶支撑架121上并与贴胶上顶座122连接,在贴胶上顶驱动组件123的驱动下,贴胶上顶座122能够相对贴胶上顶支撑架121升降(图示的上下方向)运动,贴胶上顶座122上设有用以对胶圈302加热的贴胶上顶加热组件124,该贴胶上顶加热组件124包括但不局限于电热线、电热板、电热带、电热缆、电热盘、电热偶、电热棒、云母发热片、陶瓷发热片中的一个或多个。

参见图3至图6,贴胶平台130,用于放置胶圈302,贴胶平台130设置在贴胶下压装置110和贴胶上顶装置120之间,在本实施例中,胶圈302为可塑性的热熔材质,在常温下不具粘性,须要加热一定温度和时间之后才会有粘性,这样,通过贴胶下压驱动组件113来控制贴胶下压机构112上下移动,采用贴胶下压座1122抓取的贴胶下压吸附杆1121固定透镜301,在贴胶下压机构112向下移动后将透镜301压入位于贴胶平台130上的胶圈302内,再通过贴胶上顶驱动组件123控制贴胶上顶座122向上移动,贴胶上顶座122上的贴胶上顶加热组件124以对胶圈302加热,以实现透镜301与胶圈302的贴合。需要说明的是,由于加热温度过高或者过长,会导致粘性升高,造成拉胶、溢胶或者无法从载体上分离,通过在贴胶上顶座122上设置贴胶上顶加热组件124,其作用更多的时候是为了控制加热时间和温度的,在需要加热时贴胶上顶座122升起,不需要加热时则下移至贴胶平台130下方。

参见图3至图6,在本实施例中,贴胶上顶座122具有用于与透镜301抵顶的贴胶上顶凸柱125,贴胶上顶凸柱125的数量为四个且与四个贴胶下压吸附杆1121分别一一对应,贴胶平台130上开设有供贴胶上顶凸柱125滑入和滑出的贴胶通孔131。贴胶下压座1122将透镜301压入位于贴胶平台130上的胶圈302内后,贴胶上顶座122的贴胶上顶凸柱125伸入贴胶平台130上的贴胶通孔131后与透镜301相抵,在恒温恒压预定时间后,使胶圈302产品粘性,完成胶圈302与透镜301的贴合动作。

参见图3至图6,在本实施例中,贴胶平台130上设置有载板132,胶圈302放置在载板132上,载板132上开设有与贴胶通孔131对应的载板通孔,通过载板132来转运胶圈302和贴合有胶圈302的透镜301,这样,方便胶圈302、贴合有胶圈302的透镜301的批量的移动。

参见图3至图6,贴胶下压座1122上可设置有贴胶下压加热组件(图未示),用以对装载在载板132上的胶圈302加热。这样,可结合实际测试情况来选择仅贴胶上顶加热组件124加热,或贴胶下压加热组件、贴胶上顶加热组件124均加热。

参见图3至图6,在本实施例中,贴胶下压驱动组件113包括可转动地设置在贴胶下压支撑架111上的贴胶下压丝杆1131、螺纹连接在贴胶下压丝杆1131上的贴胶下压螺母座(图未示)以及能够使贴胶下压丝杆1131转动的贴胶下压驱动件1132,贴胶下压驱动件1132通过螺钉、焊接等一切现有的固定方式安装在贴胶下压支撑架111的顶部,贴胶下压驱动件1132为但不局限于电机并与贴胶下压丝杆1131连接,贴胶下压机构112固定连接于贴胶下压螺母座,贴胶下压驱动件1132支撑在贴胶下压支撑架111上并与贴胶下压丝杆1131连接。这样,在贴胶下压驱动件1132的驱动下使贴胶下压丝杆1131转动,从而带动贴胶下压螺母座和贴胶下压机构112上下(图示的上下方向)移动。

参见图3和图4,在本实施例中,贴胶下压机构112还包括与贴胶下压驱动组件113的贴胶下压螺母座连接的贴胶下压主支架1123,贴胶下压座1122与贴胶下压主支架1123连接。

参见图3和图4,在本实施例中,贴胶下压座1122通过贴胶下压副支架1124与贴胶下压主支架1123连接,贴胶下压副支架1124通过滚珠导轨滑动连接在贴胶下压主支架1123上,并能够相对贴胶下压主支架1123升降,贴胶下压主支架1123上设置有贴胶下压保压气缸1125,贴胶下压保压气缸1125位于贴胶下压副支架1124上方并与贴胶下压副支架1124连接。这样,通过贴胶下压保压气缸1125提供的恒定压力和保压时间,使胶圈302和透镜301结合更稳定。

参见图2至图4,在本实施例中,贴胶下压装置110具有用于抓取待贴胶的透镜301的透镜取料位110a和用于透镜301与胶圈302贴合(也可以说是压合,即将透镜301压入胶圈302中)的透镜贴合位110b,贴胶下压装置110还包括能够驱动贴胶下压支撑架111往复于透镜取料位110a和透镜贴合位110b之间运动的贴胶下压支撑架驱动模组114,贴胶下压支撑架驱动模组114与贴胶下压支撑架111连接,在贴胶下压支撑架驱动模组114的驱动贴胶下压支撑架111下能够在平行于第一方向d1的方向上移动,贴胶下压支撑架驱动模组114为但不局限于丝杆电机模组。

参见图3和图4,在本实施例中,贴胶上顶驱动组件123包括可转动地设置在贴胶上顶支撑架121上的贴胶上顶丝杆(图未示)、螺纹连接在贴胶上顶丝杆上的贴胶上顶螺母座(图未示)以及能够使贴胶上顶丝杆转动的贴胶上顶驱动件,贴胶上顶驱动件通过螺钉、焊接等一切现有的固定方式安装在贴胶上顶支撑架121的底部,贴胶上顶驱动件为但不局限于电机并与贴胶上顶丝杆连接,贴胶上顶座122固定连接于贴胶上顶螺母座。这样,在贴胶上顶驱动件的驱动下使贴胶上顶丝杆转动,从而带动贴胶上顶螺母座和贴胶上顶座122上下(图示的上下方向)移动。

在本实施例中,透镜贴胶装置1002还包括贴胶平台驱动模组133,贴胶平台130支撑在贴胶平台驱动模组133,并在贴胶平台驱动模组133的驱动下能够在平行于第一方向d1的方向上移动,贴胶平台驱动模组133为但不局限于丝杆电机模组。

参见图7和图8,本实施例的中转转移装置1005,往复于透镜贴胶装置1002和预压合装置1003之间运动,并用以将透镜301移动至预压合装置1003,该中转转移装置1005包括移送装置140和分料装置150。

在本实施例中,分料装置150包括分料治具座151,用于放置载板132,载板132上设有贴合有胶圈302的透镜301,分料治具座151上设置用于吸附载板132的分料吸附孔1511,该分料吸附孔1511与负压装置(图未示)相连,这样,通过分料吸附孔1511产对载板132进行吸附,从而将载板132固定保持在分料治具座151上。

从图7可以看出,在本实施例中,分料装置150还包括分料支撑架152、第一分料驱动模组153和第二分料驱动模组154。分料治具座151固定通过通过螺钉、焊接等一切现有的固定方式固定在分料支撑架152上,分料支撑架152包括分料底板1521;第一分料驱动模组153能够驱动分料支撑架152在平行于第一方向d1的方向上移动,第二分料驱动模组154能够驱动分料支撑架152在平行于第二方向d2的方向上移动。需要说明的是,通过第一分料驱动模组153驱动分料支撑架152在平行于第一方向d1的方向上移动,以使分料支撑架152在两个预压合装置1003之间往复移动;通过第二分料驱动模组154驱动分料支撑架152在平行于第二方向d2的方向上移动,以将装配有透镜301与胶圈302的载板132送入对应的预压合装置1003内。

具体地,分料支撑架152支撑在第二分料驱动模组154上,并在第二分料驱动模组154的驱动下在平行于第二方向d2的方向上移动,第二分料驱动模组154为现有技术中能够实现分料支撑架152平移驱动的一切现有的直线模组;第二分料驱动模组154支撑在第一分料驱动模组153上,并在第一分料驱动模组153的驱动下在平行于第一方向d1的方向上移动,第一分料驱动模组153为现有技术中能够实现第二分料驱动模组154平移驱动的一切现有的直线模组。

参见图8,移送装置140包括移送抓取机构141、移送安装架142和移送驱动模组143,在本实施例中,移送安装架142具有用于移送抓取机构141抓取载板132的半成品上料位142a和用于移送抓取机构141将载板132放置在分料治具座151上的半成品下料位142b,移送抓取机构141滑动设置在移送安装架142上并与移送驱动模组143连接,在移送驱动模组143的驱动下移送抓取机构141能够在平行于第二方向d2的方向上移动,移送驱动模组143为现有技术中能够实现移送抓取机构141平移驱动的一切现有的直线模组,在移送驱动模组143的驱动下,移送抓取机构141能够往复于半成品上料位142a和半成品下料位142b之间运动。值得一提的是,贴胶平台驱动模组133驱动贴胶平台130移动至透镜贴合位110b,以将待贴合的胶圈302送至贴胶下压装置110内;在透镜301与胶圈302贴合后,贴胶平台驱动模组133驱动贴胶平台130移动至半成品上料位142a,以供移送装置140的移送抓取机构141抓取,并通过移送装置140将装配有透镜301与胶圈302的载板132移动至分料装置150的分料治具座151上。

请继续参见图8,移送抓取机构141包括移送抓取支撑架1411、移送抓取座1412以及移送抓取驱动组件1413,在本实施例中,移送抓取支撑架1411滑动设置在移送安装架142上,移送抓取座1412可升降地设置在移送抓取支撑架1411上,移送抓取驱动组件1413能够驱动移送抓取座1412相对移送抓取支撑架1411升降运动,移送抓取驱动组件1413支撑在移送抓取支撑架1411并与移送抓取座1412连接,移送抓取驱动组件1413为但不局限于丝杆电机驱动组件。移送抓取座1412包括用于吸附载板132的四个移送抓取吸附杆1414,移送抓取吸附杆1414与负压装置(图未示)相连,四个移送抓取吸附杆1414分别对应载板132的四个角。容易理解的是,在移送驱动模组143的驱动下,移送抓取机构141移动至半成品上料位142a,移送抓取驱动组件1413驱动移送抓取座1412下降并吸附固定载板132;移送抓取座1412上移后,移送抓取机构141移动至半成品下料位142b,移送抓取座1412下降并将该载板132放置在分料装置150的分料治具座151上。

参见图10和图11,预压合装置1003,用以将贴合有胶圈302的透镜301压入后盖303的装配孔3031内,其包括预压承载装置170和预压下压装置160。在本实施例中,预压下压装置160设于预压承载装置170上方,并能够相对预压承载装置170升降(图示的上下方向)运动,分料装置150位于预压下压装置160和预压承载装置170之间,预压下压装置160用以抓取和固定位于分料装置150上的透镜301,该透镜301的外周贴合有胶圈302,预压下压装置160包括预压下压支撑架161、预压下压机构162和预压下压驱动组件163。预压承载装置170用以放置后盖303,后盖303具有位于其顶面(在制作成手表后,该装配面位于表盘的底面并在佩戴时与手腕表皮接触或正对)的弧形的装配面3031,该装配面3031大致呈中间隆起的形状,装配面3031上开设有多个装配孔3032,且装配孔3032偏离中心设置,这样,随着预压下压装置160向下(图示的下方)移动,以将贴合有胶圈302的透镜301压入后盖303上对应的装配孔3032中。需要说明的是,第二分料驱动模组154驱动分料支撑架152移动至预压下压装置160下方,预压下压装置160从分料装置150上取料,通过分料治具座151上的分料吸附孔1511吸附固定载板132,预压下压装置160的下压座1622移动至载板132上并吸附住载板132上的透镜301,通过下压机构162上移从而将透镜301取离载板132,并将透镜301压入后盖303上实现透镜301与后盖303的贴合。

图9所示为本实施例提供的预压合装置1003、终压压合装置1004和后盖移载装置180的立体图。

参见图9,后盖移载装置180提供待贴合的后盖303至预压合装置1003,需要指出的是,通过预压合装置1003将透镜301压入该后盖303的装配孔3032,后盖移载装置180将该装设有透镜301的后盖303移入终压压合装置1004内进行保压,并在保压预设时间后将该后盖303移出。

参见图10和图11,预压承载装置170包括预压承载支撑架171、预压摆动支架172、预压摆动驱动件173、预压承载座174和预压旋转驱动件175;预压承载支撑架171包括预压承载底板1711和与预压承载底板1711连接的预压承载立板1712;预压摆动支架172以垂直于预压承载立板1712的表面的方向为轴可转动地支撑在预压承载立板1712上,预压摆动支架172包括预压摆动底板1721;预压摆动驱动件173能够驱动预压摆动支架172相对预压承载立板1712转动;预压承载座174用以放置待贴合的后盖303,预压承载座174以垂直于预压摆动底板1721的表面的方向为轴可转动地支撑在预压摆动底板1721上;预压旋转驱动件175能够驱动预压承载座174相对预压摆动底板1721转动。

在本实施例中,预压承载支撑架171包括预压承载底板1711和与预压承载底板1711连接的预压承载立板1712,预压承载立板1712的数量为但不局限于两个,两个预压承载立板1712彼此平行并分别连接在预压承载底板1711的左右两侧(图示的左右方向),且预压承载立板1712与预压承载底板1711大致垂直设置;预压摆动支架172整体设置在预压承载支撑架171内,并以垂直于预压承载立板1712的侧壁表面的方向为轴可转动地支撑在预压承载立板1712上,预压摆动支架172包括预压摆动底板1721;预压摆动驱动件173为但不局限于电机,其固定安装在预压承载支撑架171的预压承载立板1712并与预压摆动支架172相连,预压摆动支架172在预压摆动驱动件173的驱动下能够相对预压承载立板1712转动,以实现上下(图示的上下方向)摆动;预压承载座174用以放置待贴合的后盖303并对后盖303进行保持,预压承载座174以垂直于预压摆动底板1721的表面的方向为轴可转动地支撑在预压摆动底板1721上;预压旋转驱动件175为但不局限于电机,预压承载座174在预压旋转驱动件175的驱动下能够相对预压摆动底板1721转动;需要说明的是,由于后盖303的装配面3031为中部凸起的曲面,在装配孔3032的数量为多个时,通过预压旋转驱动件175使预压承载座174转动预定角度后,将待装配的装配孔3032与预压下压装置160正对,并通过预压摆动驱动件173使预压摆动支架172上下摆动,从而使装配面3031上该待装配的装配孔3032的顶面大致呈水平(即该装配孔3032的中心轴与预压承载底板1711的表面垂直)设置,以便于贴合有胶圈302的透镜301能够顺利地压入装配孔3032中,且透镜301压入后其边缘不会突兀于装配面3031之外,以保证装配后的后盖303表面的平整度。

参见图10和图11,在本实施例中,预压下压支撑架161固定安装在预压承载装置170上方(图示的上方),预压下压机构162和预压下压驱动组件163均支撑在预压下压支撑架161上,预压下压机构162可升降地设置在预压下压支撑架161上并用于抓取贴合有胶圈302的透镜301,预压下压驱动组件163与预压下压机构162相连并能够驱动预压下压机构162相对预压下压支撑架161升降(图示的上下方向)运动,且在向预压承载装置170移动时将贴合有胶圈302的透镜301压入后盖303的装配孔3032中的。这样,采用预压下压机构162固定贴合有胶圈302的透镜301,在预压下压驱动组件163的驱动下,预压下压机构162将贴合有胶圈302的透镜301向下移动并压入后盖303上,以完成透镜301和后盖303的装配。

参见图10和图11,预压旋转驱动件175固定在预压摆动底板1721上,预压旋转驱动件175具有预压旋转驱动部1751,预压旋转驱动部1751与预压承载座174连接固定。在本实施例中,预压旋转驱动件175通过螺钉、焊接等一切现有的固定方式固定在预压摆动底板1721上,预压承载座174通过螺钉、焊接等一切现有的固定方式固定在预压旋转驱动部1751上,在预压旋转驱动部1751的驱动下,使预压承载座174以垂直于预压摆动底板1721的方向为轴相对预压摆动支架172旋转。

参见图10和图11,预压摆动驱动件173固定在预压承载立板1712上,预压旋转驱动件175的输出轴通过减速器176与预压摆动支架172连接固定。在本实施例中,预压摆动驱动件173通过螺钉、焊接等一切现有的固定方式固定在其中一个预压承载立板1712上,并通过减速器176与预压摆动支架172连接固定。

参见图10和图11,预压承载装置170还包括能够驱动预压承载支撑架171在平行于第一方向d1的方向上移动的第一预压承载驱动模组177和能够驱动预压承载支撑架171在平行于第二方向d2的方向上移动的第二预压承载驱动模组178。在本实施例中,第一预压承载驱动模组177支撑在第二预压承载驱动模组178上,并在第二预压承载驱动模组178的驱动下在平行于第二方向d2的方向上移动,预压承载支撑架171支撑在第一预压承载驱动模组177上,并在第一预压承载驱动模组177的驱动下在平行于第一方向d1的方向上移动,第一预压承载驱动模组177为现有技术中能够实现预压承载支撑架171平移驱动的一切现有的直线模组,第二预压承载驱动模组178为现有技术中能够实现第一预压承载驱动模组177平移驱动的一切现有的直线模组。

参见图10和图11,在本实施例中,预压承载座174上设置有预压承载加热组件179,用以对放置在预压承载座174上的后盖303加热,该预压承载加热组件179包括但不局限于电热线、电热板、电热带、电热缆、电热盘、电热偶、电热棒、云母发热片、陶瓷发热片中的一个或多个。需要说明的是,胶圈302为可塑性的热熔材质,在常温下不具粘性,须要加热一定温度和时间之后才会有粘性,这样,通过加热组件对后盖303进行加热,以保证在与透镜301贴合作业时胶圈302的粘性。

从图12可以看出,预压承载座174上设置有预压承载保持组件1710,用以对放置在预压承载座174上的后盖303定位和保持。在本实施例中,预压承载座174上设置有预压定位结构,该预压定位结构包括凸设于预压承载座174顶面且位于盖顶面上相邻的两个角的两个预压定位块17101,两个预压定位块17101间隔设置,预压定位块17101具有与后盖303的外壁相抵的预压定位壁,预压定位壁从预压承载座174的一侧向与该侧相对的另一侧并向外倾斜延伸,且两个预压定位壁呈中心对称设置。预压承载保持组件1710包括安装在预压旋转驱动件175的预压旋转驱动部1751上的预压承载保持导轨17102、滑动设置在预压承载保持导轨17102的预压承载保持横杆17103和使该预压承载保持横杆17103移动的预压承载保持动力件(图未示),预压承载保持横杆17103能够与后盖303的外壁相抵,并在预压承载保持动力件的驱动下,推顶后盖在预压承载座174上移动,以将后盖303推入两个预压定位块17101内,从而实现后盖的定位居中和对后盖303保持。

请返回参见图10和图11,在本实施例中,预压下压驱动组件163包括可转动地设置在预压下压支撑架161上的预压下压丝杆1631、螺纹连接在预压下压丝杆1631上的预压下压螺母座(图未示)以及能够使预压下压丝杆1631转动的预压下压驱动件1632,预压下压驱动件1632通过螺钉、焊接等一切现有的固定方式安装在预压下压支撑架161的顶部,预压下压机构162固定连接于预压下压螺母座,预压下压驱动件1632为但不局限于电机并与预压下压丝杆1631连接。这样,在预压下压驱动件1632的驱动下使预压下压丝杆1631转动,从而带动预压下压螺母座和预压下压机构162上下(图示的上下方向)移动。

参见图10和图11,在本实施例中,预压下压机构162包括与预压下压驱动组件163的预压下压螺母座连接的预压下压主支架1621和与预压下压主支架1621连接的预压下压座1622,预压下压座1622具有用于吸附固定贴合有胶圈302的透镜301的预压下压吸附杆1623,预压下压吸附杆1623与负压装置(图未示)相连,通过抽出气体形成负压的方式将透镜301固定。

参见图10和图11,在本实施例中,预压下压机构162还包括可升降地设置在预压下压主支架1621上的预压下压副支架1624,预压下压副支架1624通过滚珠导轨滑动连接预压下压主支架1621,预压下压主支架1621上设置有预压下压缓冲气缸1625,预压下压缓冲气缸1625位于预压下压副支架1624上方(图示的上方)并与预压下压副支架1624连接,预压下压座1622固定设置在预压下压副支架1624上。这样,在预压下压机构162将透镜301压入后盖303过程中,通过预压下压缓冲气缸1625可对透镜301进行缓冲。

参见图10和图11,在本实施例中,预压下压座1622上设置有预压下压加热组件1626,用以对预压下压吸附杆1623所固定的贴合有胶圈302的透镜301加热,该预压下压加热组件1626包括但不局限于电热线、电热板、电热带、电热缆、电热盘、电热偶、电热棒、云母发热片、陶瓷发热片中的一个或多个。这样,通过预压下压加热组件1626对贴合有胶圈302的透镜301进行加热,以保证在与后盖303贴合作业时胶圈302的粘性。

请返回参见图7,分料装置150还包括第一分料拍摄组件155和第二分料拍摄组件156,第一分料拍摄组件155,用于在预压下压座1622将贴合有胶圈302的透镜301吸离载板132后,对预压下压座1622所吸附的贴合有胶圈302的透镜301进行拍照;第二分料拍摄组件156,用于在将该透镜301压入后盖303前对预压承载座174上的后盖303进行拍照的。在本实施例中,第一分料拍摄组件155和第二分料拍摄组件156均安装在分料支撑架152上并分别位于分料治具座151的相对两侧。

参见图13至图16所示,终压压合装置1004包括终压下压装置190和终压承载装置200,终压承载装置200设置在终压下压装置190下方,用以放置后盖303,在本实施例中,装配孔3032的数量为但不局限于四个,四个装配孔3032环绕后盖303的中心且呈等间距设置,每个装配孔3032的轴心延长线与后盖303的中心延长线相交,装配孔3032的轴心延长线与后盖303的中心延长线的夹角在4.5°至5.5°之间。每个装配孔3032中内嵌有透镜301,透镜301与装配孔3032孔壁之间设有胶圈302。

在其他实施例中,后盖303也可以通过治具来固定。

参见图13和图14,终压下压装置190,包括终压固定座191、终压驱动组件192、终压活动座193以及终压下压机构194,终压驱动组件192支撑在终压固定座191上,终压活动座193安装在终压固定座191下方,并在终压驱动组件192驱动下能够相对终压固定座191上下移动,在本实施例中,终压固定座191通过悬挂架1901安装在终压承载装置200的上方(图示的上方向),终压固定座191通过螺钉、焊接等一切现有的固定方式固定安装在悬挂架1901上,终压驱动组件192包括终压丝杆1921、终压螺母座1923和终压丝杆驱动件1922,终压丝杆驱动件1922通过电机座1924安装在终压固定座191上,并能够使终压丝杆1921转动,终压丝杆驱动件1922为但不局限于电机,终压丝杆1921可转动地安装在终压固定座191上并穿设于终压固定座191,且轴线与终压固定座191的表面垂直,终压丝杆1921的上端(图示的上端)与终压丝杆驱动件1922连接,其下端向下延伸。终压活动座193设置在终压固定座191下方并通过终压螺母座1923与终压丝杆1921连接,这样,在终压丝杆驱动件1922的驱动下,终压丝杆1921转动从而使终压螺母座1923和终压活动座193上下(图示的上下方向)移动。

在其他实施例中,也可以在终压活动座193上设置与终压丝杆1921的螺纹配合的螺纹孔。

参见图13和图14,在本实施例中,终压活动座193具有位于其中心的安设孔193a,终压螺母座1923内设在该安设孔193a中,并通过螺钉、焊接等一切现有的固定方式与终压螺母座1923连接固定。

参见图13至图15,终压下压机构194,沿终压固定座191的周向间隔设置,每个终压下压机构194均包括引导臂1941和压头组件1942,引导臂1941与终压固定座191连接并具有从终压固定座191向下并向终压丝杆1921的轴线倾斜延伸的引导斜面1941a,压头组件1942滑动设置在引导斜面1941a上并与终压活动座193连接。在本实施例中,终压下压机构194的数量为但不局限于四个,四个终压下压机构194沿终压固定座191的周向等间隔布设。多个引导臂1941环绕设置在终压活动座193的外侧,引导臂1941大致呈折板状,引导臂1941的上端(图示的上端)通过螺钉、焊接等一切现有的固定方式与终压固定座191连接固定,引导臂1941具有从终压固定座191向下并向终压丝杆1921的轴线倾斜延伸的引导斜面1941a,引导斜面1941a位于该引导臂1941的内表面(即面向终压丝杆1921一侧的表面)上,压头组件1942位于引导臂1941与内侧(即面向终压丝杆1921一侧的表面),并滑动设置在引导斜面1941a上且与终压活动座193连接。容易理解的是,在终压丝杆驱动件1922的驱动下,终压活动座193上下(图示的上下方向)移动以带动压头组件1942在引导斜面1941a上移动,以使压头组件1942倾斜地下压和上移,这样,在压合曲面的后盖303时,通过周向设置的多个压头组件1942同时向下并向内居中移动以压顶至后盖303的该曲面上,由于压头组件1942的移动方向与后盖303上装配孔3032的轴线方向一致,这样,能够同时对后盖303上多个透镜301进行终压压合,压头组件1942的下压力方向与装配孔3032的轴线方向一致,以保证下压力平稳地分布在透镜301表面,并使透镜301压合后后盖303的表面更平整。特别的是,装配孔3032的轴心与引导斜面1941a基本平行,即引导斜面1941a与后盖303的中心延长线的夹角在4.5°至5.5°之间。

在其他实施例中,压头组件1942也可以设置在引导臂1941的外侧。

参见图13至图15,压头组件1942包括下压主支撑架1943和压头座1944,压头座1944与下压主支撑架1943连接并具有压合部1944a,下压主支撑架1943滑动设置在引导臂1941的引导斜面1941a上并与终压活动座193连接。在本实施例中,引导臂1941的引导斜面1941a上设置有第一下压导轨195,下压主支撑架1943通过滑块滑动设置在第一下压导轨195上,下压主支撑架1943的上端(图示的上端)与终压活动座193连接,压头座1944安装在下压主支撑架1943的下端(图示的下端),压头座1944的压合部1944a大致呈圆柱状,且沿引导斜面1941a的倾斜方向延伸,压合部1944a的底端在压头组件1942下移时抵顶在透镜301上。

参见图13至图15,压头组件1942还包括下压副支撑架1945,下压主支撑架1943上设置有终压压合气缸1946,终压压合气缸1946位于下压副支撑架1945上方并与下压副支撑架1945连接,压头座1944支撑在下压副支撑架1945上,在本实施例中,终压压合气缸1946通过螺钉、焊接等一切现有的固定方式固定在下压主支撑架1943上,下压副支撑架1945与终压压合气缸1946的输出轴相连,需要说明的是,该终压压合气缸1946的输出轴的伸缩方向与引导斜面1941a的倾斜方向平行,这样,在压头组件1942下移与后盖303相抵后,通过终压压合气缸1946可对后盖303及透镜301进行缓冲,此外,还能提供的恒定压力和终压时间,使透镜301与后盖303更好地结合。

参见图13至图15,下压主支撑架1943上设置有第二下压导轨196,下压副支撑架1945滑动设置在第二下压导轨196上。在本实施例中,第二下压导轨196为但不局限于交叉滚子导轨,交叉滚子导轨通过螺钉、焊接等一切现有的固定方式固定下压主支撑架1943的内表面上,这样,通过交叉滚子导轨可以减少下压副支撑架1945与下压主支撑架1943之间的摩擦,并能对下压副支撑架1945的移动进行导向,以下压副支撑架1945的移动平稳性。

从图15可以看出,压头座1944与下压副支撑架1945支架设置有第一角度调节座197,第一角度调节座197包括第一调节板体1971、第二调节板体1972和第三调节板体1973,第三调节板体1973与压头座1944连接,第一调节板体1971通过第一调节轴1974可转动地安装在下压副支撑架1945上。在本实施例中,下压副支撑架1945支架的底部开设有第一安置槽1945a,第一调节板体1971、第二调节板体1972和第三调节板体1973相互连接并彼此垂直设置,其中,第一调节板体1971通过第一调节轴1974可转动地安装在下压副支撑架1945的第一安置槽1945a中,第一调节轴1974的轴线垂直于第一调节板体1971设置,这样,在需要调整压头座1944的倾仰角度时,可通过拧转第一调节板体1971相对第一调节轴1974转动,以使第一角度调节座197、压头座1944绕第一调节轴1974的轴线上下(图示的上下方向)摆动,并在调整后将第一角度调节座197拧紧固定,这样,可以实现对压头座1944倾仰角度的微调,以适配对不同形状的产品压合。

请继续参见图15,压头座1944与第一角度调节座197之间设置有第二角度调节座198,第二角度调节座198包括竖直部1981和与竖直部1981连接的水平部1982,水平部1982与压头座1944连接固定;竖直部1981通过第二调节轴1983可转动地安装在第三调节板体1973上并与第三调节板体1973抵顶。在本实施例中,水平部1982与竖直部1981彼此垂直设置,第二调节轴1983的轴线垂直于第三调节板体1973设置,第二角度调节座198的竖直部1981通过第二调节轴1983与第一角度调节座197的第三调节板体1973连接,这样,在需要调整压头座1944的左右(图示的左右方向)角度时,可通过拧转水平部1982相对第二调节轴1983转动,以使第二角度调节座198、压头座1944绕第二调节轴1983的轴线左右(图示的左右方向)摆动,并在调整后将第二角度调节座198拧紧固定,这样,可以实现对压头座1944左右角度的微调,以适配对不同形状的产品压合。

特别的是,本实施例的压合部1944a的轴线与终压丝杆1921的轴线夹角为但不局限于4.9°,可通过第一角度调节座197、第二角度调节座198对压头座1944进行微调,以调整压合部1944a的轴线与终压丝杆1921的轴线夹角角度。

参见图13至图15,压头座1944上设置有终压压合加热组件1947,用以对压头座1944加热。在本实施例中,终压压合加热组件1947包括热缆、电热盘、电热偶、电热棒、云母发热片、陶瓷发热片中的一个或多个。需要说明的是,胶圈302为可塑性的热熔材质,在常温下不具粘性,须要加热一定温度和时间之后才会有粘性,这样,在压合部1944a抵顶在后盖303上后,通过加热组件对压头座1944进行加热,以保证在压合作业时胶圈302的粘性。

参见图13至图15,终压活动座193与下压主支撑架1943之间设置有连接销构件199,连接销构件199的一端可转动地连接在终压活动座193上,另一端可转动地连接在下压主支撑架1943上。在本实施例中,终压活动座193上开设有第二安置槽193b,第二安置槽193b的数量为但不局限于四个,四个第二安置槽193b位于终压固定座191的边缘并沿终压固定座191的周向等间隔布设,四个第二安置槽193b与四个终压下压机构194分别一一对应。下压主支撑架1943的上端(图示的上端)开设有第三安置槽1943a,连接销构件199的两端分别枢转接附在终压活动座193的第二安置槽193b和下压主支撑架1943的第三安置槽1943a中,容易理解的是,在安装下压主支撑架1943时,先通过连接销构件199将下压主支撑架1943连接在终压活动座193上,在将下压主支撑架1943安装在引导臂1941,以便于下压主支撑架1943的拆装和维护。

请返回参见图13和图14,终压固定座191上设置有终压限位柱1911,用以与终压活动座193抵顶并限制终压活动座193沿终压丝杆1921的轴向移动,在本实施例中,终压限位柱1911通过螺钉、焊接等一切现有的固定方式固定在终压固定座191上,并向下(图示的下方)延伸,当终压活动座193向上(图示的上方)移动至最高位置时,与终压限位柱1911的底端相抵,从而限制终压活动座193上移,这样,可避免终压活动座193上移形成过大。

参见图13和图16,终压承载装置200包括用以放置待压合的后盖303的终压承载座201。在本实施例中,终压承载装置200包括终压承托底座202、终压承载座201和终压旋转驱动件203,终压承载座201用以放置上述后盖303,终压承载座201以垂直于终压承托底座202的表面的方向为轴可转动地支撑在终压承托底座202上;终压旋转驱动件203能够驱动终压承载座201相对终压承托底座202转动,终压旋转驱动件203为但不局限于电机。

参见图13和图16,在本实施例中,终压承载装置200还包括能够驱动终压承托底座202移动的第一终压承托驱动模组204和能够驱动终压承托底座202移动的第二终压承托驱动模组205。在本实施例中,第一终压承托驱动模组204支撑在第二终压承托驱动模组205上,并在第二终压承托驱动模组205的驱动下移动,终压承托底座202支撑在第一终压承托驱动模组204上,并在第一终压承托驱动模组204的驱动下移动,第一终压承托驱动模组204驱动终压承托底座202移动的方向与第二终压承托驱动模组205驱动第一终压承托驱动模组204移动的方向垂直。第一终压承托驱动模组204为现有技术中能够实现终压承托底座202平移驱动的一切现有的直线模组,第二终压承托驱动模组205为现有技术中能够实现第一终压承托驱动模组204平移驱动的一切现有的直线模组。

参见图13和图16,在本实施例中,终压承载座201上设置有终压承载加热组件206,用以对放置在终压承载座201上的后盖303加热,该终压承载加热组件206包括但不局限于电热线、电热板、电热带、电热缆、电热盘、电热偶、电热棒、云母发热片、陶瓷发热片中的一个或多个。

从图16可以看出,终压承载座201上设置有终压承载保持组件207,用以对放置在终压承载座201上的后盖303定位和保持。在本实施例中,终压承载座201上设置有终压定位结构,该终压定位结构包括凸设于终压承载座201顶面且位于盖顶面上相邻的两个角的两个终压定位块2011,两个终压定位块2011间隔设置,终压定位块2011具有与后盖303的外壁相抵的终压定位壁,终压定位壁从终压承载座201的一侧向与该侧相对的另一侧并向外倾斜延伸,且两个终压定位壁呈中心对称设置。终压承载保持组件207包括终压承载保持横杆2071和使该终压承载保持横杆2071移动的终压承载保持动力件2072,终压承载保持动力件2072为但不局限于气缸,终压承载保持横杆2071能够与后盖303的外壁相抵,并在终压承载保持动力件2072的驱动下,推顶后盖303在终压承载座201上移动,以将后盖303推入两个终压定位块2011内,从而实现后盖303的定位居中和对后盖303保持。

参见图17和图18,本实施例提供的后盖移载装置180,包括后盖移载滑动架181、后盖抓取装置182、后盖移载直线模组183;后盖抓取装置182包括后盖抓取安装座184和至少两个后盖抓取机构185;后盖抓取机构185均包括后盖抓取支架1851、后盖抓取动力件1852以及吸附杆构件1853。在本实施例中,后盖移载滑动架181支撑在后盖移载直线模组183上,后盖移载直线模组183为现有技术中能够实现后盖移载滑动架181平移驱动的一切现有的直线模组,后盖抓取装置182的后盖抓取安装座184通过螺钉、焊接等一切现有的固定方式固定设置在后盖移载滑动架181上,后盖抓取机构185的数量为但不局限于两个,两个后盖抓取机构185分别设置在后盖抓取安装座184上且在后盖移载滑动架181的平移方向上并排设置。后盖抓取机构185的后盖抓取支架1851可升降地设置在后盖抓取安装座184上,后盖抓取动力件1852为但不局限于气缸,其能够实现后盖抓取支架1851升降运动(图示的上下方向)驱动,吸附杆构件1853设置在后盖抓取支架1851上并能够吸附后盖303。可以理解的是,通过后盖移载直线模组183能够驱动后盖移载滑动架181平移并带动后盖抓取装置182移动,后盖抓取装置182的两个后盖抓取机构185分别设置在后盖抓取安装座184上且在后盖移载滑动架181的平移方向上并排设置,两个后盖抓取机构185分别独立控制,后盖抓取机构185能够吸附固定后盖303,后盖抓取动力件1852控制后盖抓取支架1851升降移动,以实现后盖303的抓取和放置,这样,后盖移载直线模组183能够驱动后盖抓取装置182平移,采用两个后盖抓取机构185分别抓取和放置后盖,实现不间断的后盖303上下料作业,以提高生产效率。

参见图17和图18,后盖抓取动力件1852固定在后盖抓取安装座184上并与后盖抓取支架1851连接,在本实施例中,后盖抓取动力件1852为但不局限于气缸,后盖抓取动力件1852通过螺钉、焊接等一切现有的固定方式固定在后盖抓取安装座184上,后盖抓取动力件1852的输出轴与后盖抓取支架1851连接固定,在后盖抓取动力件1852的驱动下,能够实现后盖抓取支架1851相对后盖抓取安装座184的升降运动。

参见图17和图18,后盖抓取支架1851包括后盖抓取顶板18511与后盖抓取顶板18511连接的后盖抓取底板18512,后盖抓取顶板18511与后盖抓取动力件1852连接,吸附杆构件1853设置在后盖抓取底板18512上。在本实施例中,吸附杆构件1853的数量为但不局限于两个,两个吸附杆构件1853分别设置在后盖抓取底板18512的相对两侧,并呈对称设置,这样,通过采用两个吸附杆构件1853,能够增大吸附面积,提高对后盖303的吸附力。

参见图17和图18,在本实施例中,吸附杆构件1853沿从后盖抓取顶板18511向后盖抓取底板18512并向后盖抓取底板18512底面中央的方向倾斜。可以理解的是,由于后盖303的表面为曲面,采用将吸附杆构件1853倾斜设置,可保证位于吸附杆构件1853底面的吸附面与后盖303表面更好地贴合,从而保证吸附平稳性。

在其他实施例中,吸附杆构件1853沿从后盖抓取顶板18511向后盖抓取底板18512并向外倾斜,保证吸附杆构件1853的底面采用斜面,该斜面采用与后盖303的表面平整贴合的方式倾斜即可。

在其他实施例中,两个吸附杆构件1853平行设置时,也可以在吸附杆构件1853的底面是设置成与后盖303表面的相适配的形状即可。

参见图17和图18,在本实施例中,后盖抓取底板18512的侧壁上设有后盖抓取铰接座18513,吸附杆构件1853通过后盖抓取铰接轴18514可摆动地设置在后盖抓取铰接座18513上,这样,可通过后盖303的尺寸、表面形状,通过后盖抓取铰接轴18514调整吸附杆构件1853的倾斜角度来适配。

参见图17和图18,在本实施例中,后盖抓取铰接座18513上开设有腰形的后盖抓取调节孔18515,后盖抓取调节孔18515沿后盖抓取底板18512的厚度方向延伸,后盖抓取底板18512上开设有与后盖抓取调节孔18515对应的后盖抓取固定孔(图未示)。这样,在高度方向(图示的上下方向)对吸附杆构件1853的位置进行调整。

参见图17和图18,后盖抓取顶板18511与后盖抓取底板18512设置有后盖抓取弹性组件18516,以使两者弹性连接。在本实施例中,后盖抓取弹性组件18516包括后盖抓取套筒18517、后盖抓取导柱18518和后盖抓取弹簧18519,后盖抓取套筒18517固定在后盖抓取顶板18511上,后盖抓取导柱18518的一端内置在后盖抓取套筒18517中且与后盖抓取套筒18517滑动连接,另一端与后盖抓取底板18512连接固定,后盖抓取弹簧18519套设在后盖抓取导柱18518之外且分别与后盖抓取套筒18517和后盖抓取底板18512抵顶。这样,在后盖抓取支架1851下移接触和放置后盖303时,后盖抓取底板18512受顶压并带动后盖抓取导柱18518向后盖抓取顶板18511移动,同时使后盖抓取弹簧18519压缩,通过后盖抓取弹性组件18516可对后盖抓取底板18512、吸附杆构件1853在抓取和放置后盖303时形成弹性缓冲,从而起到保护的作用。

参见图17和图18,后盖移载滑动架181上设置有后盖抓取拍摄组件186,用以对后盖303进行拍照。在本实施例中,后盖抓取装置182在贴合作业工位内放置待贴合的后盖303后,通过后盖抓取拍摄组件186对该后盖303进行拍照,并可在拍照后对后盖303的位置进行校正,从而便于对后盖303进行定位。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。