本发明涉及应用于工业控制的工序时长分析方法,更具体地说是一种基于plc的线体工序时长分析方法。

背景技术:

焊接工艺为目前汽车制造业中的一个重要工艺环节,自动化率越来越高。如何精确测算焊装生产线的生产节拍及线体开动率,直接影响后期产线的产能提升;分析每个设备的动作时间有助于找出节拍瓶颈工位,从而优化对应的瓶颈工序。

目前常用的工艺节拍记录方式有两种:第一种是记录单位时间内的生产数量,利用单位时间内的生产数量来计算工艺节拍;第二种是通过plc内部的时间继电器进行时间数据采集,其仅记录每个单个工位的工艺节拍;这些现有技术存在如下问题:第一种通过记录单位时间内的生产数量来计算工艺节拍的方式,在实际应用中受到线体故障等因素的影响较大,无法用于后期数据的准确分析;第二种方式因plc内部时间继电器的数量有限,无法实现每个设备动作时间的准确记录,将其所记录的单次循环的时间作为参考样本,则样本数量太少,不足以依次获得准确的工艺节拍;

技术实现要素:

本发明是为避免上述现有技术所存在的不足,提供一种基于plc的线体工序时长分析方法及其应用,以便能够完整记录线体设备的动作时长,用于后期数据分析获得更为精确的工艺节拍,找出瓶颈工位及瓶颈工序。

本发明为解决技术问题采用如下技术方案:

本发明基于plc的线体工序时长分析方法,其特点是包括如下步骤:

步骤1、获取本地系统时间,获取线体工序内各设备动作信息;

步骤2、记录每个设备动作开始时间和结束时间,当工序内开始时间最晚的设备完成动作时,生成每个设备动作的时间戳,将所述时间戳数据发送到缓存区;

步骤3、检查缓存区内的时间戳数据,若时间戳数据具有开始时间和结束时间,则数据完整判定为合格并将对应的时间戳数据标记为“1”,将标记为“1”的时间戳数据发送到存储区;反之,则数据不完整判定为不合格并将对应的时间戳数据标记为“0”,标记为“0”的时间戳数据留在缓存区,直到数据完整判定合格并标记为“1”发送到存储区;

步骤4、依据标记为“1”的时间戳数据分析各设备动作时长与设备动作时间间隔信息,并计算获得工序时长。

本发明基于plc的线体工序时长分析方法的特点也在于:将所述工序内设备动作的数量记为n,n不小于2;根据起始时间的先后顺序排序各个设备动作依次为第一动作、第二动作、……、第n-1动作、第n动作,分别记录每个设备动作的开始时间和结束时间,一一对应生成各个设备动作的时间戳为:第一时间戳、第二时间戳、……、第n-1时间戳、第n时间戳;合格的时间戳至少包含设备动作的开始时间和结束时间。

本发明基于plc的线体工序时长分析方法的特点也在于:所述本地系统时间的数据格式为timeofdate,数据存储形式为tod#h:m:s:ms。

本发明基于plc的线体工序时长分析方法的特点也在于:所述设备动作时长为设备动作的开始时间至结束时间的时间间隔;所述工序时长为工序内设备动作最早开始时间和工序内开始时间最晚的设备动作结束时间的间隔。

本发明基于plc的线体工序时长分析系统,其特点是包括:

信息获取模块,用于获取线体工序内设备动作信息;

时间模块,用于获取本地系统时间,以及获取工序内设备动作的开始时间和结束时间;

缓存模块,用于记录、存储和标记工序内设备动作的时间戳数据,并判断时间戳数据完整性;

存储模块,用于存储工序内设备动作的合格时间戳数据,并同时存储各设备动作的时长和时间戳信息;

分析模块,用于根据时间戳数据分析各设备动作的时长与时间间隔,计算线体内工序,以及各设备的动作时长。

本发明基于plc的线体工序时长分析系统的特点也在于:所述时间模块获取本地系统时间的数据格式为timeofdate,数据存储形式为tod#h:m:s:ms。

本发明基于plc的线体工序时长分析系统的特点也在于:所述缓存模块按如下形式判断时间戳数据完整性:若时间戳数据具有开始时间和结束时间,则数据完整判定为合格并将对应的时间戳数据标记为“1”,将标记为“1”的时间戳数据发送到存储区;反之,则数据不完整判定为不合格并将对应的时间戳数据标记为“0”,标记为“0”的时间戳数据留在缓存区,直到数据完整判定合格并标记为“1”发送到存储区。

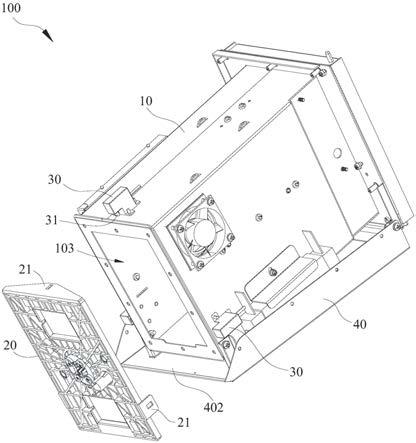

本发明基于plc的线体工序时长分析装置,其特点是:包括存储器和处理器,所述存储器用于存储至少一个程序,所述处理器用于加载所述至少一个程序以执行权利要求1-4任一项所述方法。

本发明存储介质,其中存储有处理器可执行的指令,其特点是:所述处理器可执行的指令在由处理器执行时用于执行如权利要求1-4任一项所述方法。

与已有技术相比,本发明有益效果体现在:

1、本发明通过记录设备的开始时间和结束时间的时间戳数据,可以精确计算每个设备的动作时长,且不受限于plc内部时间继电器的数量。

2、本发明通过本地plc收集设备动作的时间戳数据,可以使时间精确到毫秒级,提高控制精度。

3、本发明通过缓存记录获得大量的数据样本,为分析瓶颈工位及瓶颈工序提供了可靠的保证。

4、本发明尤其应用于焊装生产线,对焊装生产线中各工序/工位节拍进行采集,精确记录每个设备的动作时长,用于生产改良和提升,有效提高生产效率。

附图说明

图1为本发明方法流程示意图;

具体实施方式

参见图1,本实施例给出基于plc的线体工序时长分析方法包括如下步骤:

步骤1、获取本地系统时间,本地系统时间的数据格式为timeofdate,获取线体工序内各设备动作信息。

步骤2、记录每个设备动作的开始时间和结束时间,当工序内开始时间最晚的设备完成动作时,生成每个设备动作的时间戳,将时间戳数据发送到缓存区。

步骤3、检查缓存区内的时间戳数据,若时间戳数据具有开始时间和结束时间,则数据完整判定为合格并将对应的时间戳数据标记为“1”,将标记为“1”的时间戳数据发送到存储区;反之,则数据不完整判定为不合格并将对应的时间戳数据标记为“0”,标记为“0”的时间戳数据留在缓存区,直到数据完整判定合格并标记为“1”发送到存储区;数据存储形式为tod#h:m:s:ms。

步骤4、依据标记为“1”的时间戳数据分析各设备动作时长与设备动作时间间隔信息,并计算获得工序时长;其中,设备动作时长为设备动作的开始时间至结束时间的时间间隔;工序时长为工序内设备动作最早开始时间和工序内开始时间最晚的设备动作结束时间的间隔。

将工序内设备动作的数量记为n,n不小于2;则:根据起始时间的先后顺序排序各个设备动作依次为第一动作、第二动作、……、第n-1动作、第n动作,分别记录每个设备动作的开始时间和结束时间,一一对应生成各个设备动作的时间戳为:第一时间戳、第二时间戳、……、第n-1时间戳、第n时间戳;合格的时间戳至少包含设备动作的开始时间和结束时间。

本实施例中还给出基于plc的线体工序时长分析系统,其包括信息获取模块、时间模块、缓存模块、存储模块、和分析模块,其中:

信息获取模块,用于获取线体工序内设备动作信息;

时间模块,用于获取本地系统时间,以及获取工序内设备动作的开始时间和结束时间;时间模块获取本地系统时间的数据格式为timeofdate。

缓存模块,用于记录、存储和标记工序内设备动作的时间戳数据,并按如下形式判断时间戳数据完整性:若时间戳数据具有开始时间和结束时间,则数据完整判定为合格并将对应的时间戳数据标记为“1”,将标记为“1”的时间戳数据发送到存储区;反之,则数据不完整判定为不合格并将对应的时间戳数据标记为“0”,标记为“0”的时间戳数据留在缓存区,直到数据完整判定合格并标记为“1”发送到存储区。

存储模块,用于存储工序内设备动作的合格时间戳数据,并同时存储各设备动作的时长和时间戳信息,数据存储形式为tod#h:m:s:ms。

分析模块,用于根据时间戳数据分析各设备动作的时长与时间间隔,计算线体内工序,以及各设备的动作时长。

本实施例中还给出基于plc的线体工序时长分析装置,其包括存储器和处理器,存储器用于存储至少一个程序,处理器用于加载至少一个程序以执行程序,从而实现本实施例中基于plc的线体工序时长分析。

本实施例中还给出存储介质,其中存储有处理器可执行的指令,处理器可执行的指令在由处理器执行时用于执行本实施例中基于plc的线体工序时长分析的相关指令。

具体实施中,为了实现基于plc的线体工序时长分析,相应措施也包括:

1、关于设备动作:对每一个生产工件给定编号,定义生产该工件所需的所有步骤,将每个步骤分解为各个设备动作;设备动作为工件生产步骤中不可拆分的最小动作单元。

2、关于设备的动作时长:在设备开始动作时给出开始动作触发信号,同时记录当前plc本地系统时间,作为设备动作的开始时间;按照相同的方式记录设备动作的结束时间;设备动作的开始时间和结束时间的间隔即为设备的动作时长。

3、关于数据缓存:在最后一步设备动作完成动作时,将所有获得的动作时间戳数据及零件编号传送至缓存区。例如,针对编号为001的工件,生产001工件需要经过10个步骤,每个步骤拆分为5个设备动作,则完成001工件生产的设备动作数为50,针对这50个设备动作一一对应记录其设备动作的开始时间和结束时间的时间戳数据,当第50个设备动作完成后,将所有时间戳数据传送至缓存区。

4、关于数据完整性的判断:对于缓存区中的数据整体检测其完整性,数据完整是指:每个设备动作均具有开始时间和结束时间;若数据不完整则继续等待直到设备动作完成并进行相应的记录;例如,编号为001的工件工序步骤总数为10,当第10步动作完成后,针对缓存区中的存储数据进行数据完整性检查,若第9步的设备动作存在不完整则对其进行标记,并后续将相应的设备动作时间写入缓存区。

5、关于数据分析:根据工件编号能够查询每个工作的生产用时,以及每个设备的动作时长,通过对每个设备的动作时长进行横向对比,进而分析判断出瓶颈工序,用于指导生产。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。