1.本实用新型属于工业除尘技术领域,具体涉及一种负压平衡溜井除尘装置。

背景技术:

2.在进行矿山回采中,溜井是矿石提升运输过程中重要的一环,一般矿山矿石运输系统是采场运至采场溜井,后由矿车或无轨运输设备,运送至分支溜井,后再通过转运进入主溜矿系统。由于溜井卸矿时,存在上百米甚至数百米的放矿高差,松散的矿石受到井壁的限制,在下落的过程中产生类似活塞式运动,使溜井内的空气急剧压缩,通过各中段的支岔溜井时,冲击气流大量喷出。气流携带大量的粉尘,造成通风系统高浓度粉尘污染。常规的溜井除尘方法有:支岔溜井的卸矿口设置湿式除尘系统、构建湿式干湿双级除尘系统以及井下生产采用全湿式作业等方法。增加湿式或干式除尘系统,就需要增加设备、增加运行费用、增加相应的损耗,而采用全湿式作业,一是湿化过程无法控制,二是会造成矿石运输及出矿过程中不可避免的贫化损失。

3.专利号cn 202441409 u公开了一种溜井粉尘控制机构,通过在矿石溜井与废石溜井之间设置联络巷,使得两条溜井互为泄压井,该方案虽然在一定程度上降低了粉尘外溢,但是适用范围小,当矿石溜井与废石溜井之间较远时,会导致连巷工程过长,投资偏大。专利号cn 209369860 u公布了一种溜井吹吸式除尘装置,其是通过在卸矿口设置风幕及风机,形成密闭除尘空间,在保证不影响卸矿的条件下,减少了粉尘溢出,该方案在采用风幕进行阻挡抑尘,但需要增加风机,且粉尘气流冲击较大,防止抑尘效果不甚理想。专利号cn 109779675 b公开了一种用于地下矿山溜井放矿粉尘治理的复合除尘净化系统,通过红外感应、喷雾剂实施除尘风机,构建了喷雾除尘和湿式除尘风机净化两级除尘净化系统,再辅以防尘密封帘对溢出粉尘的密封、拦挡,达到降低粉尘的效果,但该处属于高粉尘空间,红外感应器可靠性无法保证,且系统复杂,影响后续的卸矿工序,现场可应用性差。专利号cn 205858401 u一种深溜井湿式和干式两级雾化除尘净化系统,其是通过设置缓冲天井,并在溜井与缓冲天井之间设置连巷,并在其内布置湿式和干式两级雾化除尘净化两套除尘系统,完成控尘抑尘的目的,但其工程和设备投资量大,能耗高,推广应用价值较低。

4.鉴于以上方法的不足,亟需一种适用范围广、工艺简单、抑尘能力强、投资少、能耗低的溜井除尘装置。

技术实现要素:

5.为解决上述技术问题,本实用新型提供了一种负压平衡溜井除尘装置,其特征在于:

6.所述除尘装置由集尘罩、吸尘钻孔、吸尘管和反风阀构成;所述集尘罩采用固定锚杆安装在卸矿口正上方的巷道顶板上,集尘罩采用钢板或木板加工而成,形状为楔形体,朝卸矿口一侧加工成斜面,斜面角为30~45

°

,集尘罩靠近溜井的端部预留有吸尘管安装圆孔,集尘罩顶部预留有锚杆安装圆孔;所述吸尘钻孔布置在岩体中并将溜井和各中段的卸

矿口联通,吸尘钻孔采用潜孔钻机或地质钻机施工,自上而下各中段的吸尘钻孔数量逐渐增多,下一中段吸尘钻孔的数量为上一中段吸尘钻孔数量的1.5

‑

2倍,各中段吸尘钻孔的具体数量根据溜井卸矿高度、矿石含尘量大小、每次卸矿量以及是否采用湿式作业确定;集尘罩和吸尘钻孔采用吸尘管连接,并在吸尘钻孔和吸尘管之间安装设置反风阀,所述反风阀只允许风流自吸尘管一侧流向吸尘钻孔一侧而不允许含尘风流自吸尘钻孔一侧流向吸尘管一侧;所述吸尘管材质为pvc管或钢管,吸尘管的一端与集尘罩上的吸尘管安装圆孔连接,另一端通过反风阀与吸尘钻孔相连接。矿石在溜井下放过程中,矿石的下方由于空气受压为正压段,矿石的上方则为负压段,当矿石达到吸尘钻孔上方时,吸尘钻孔处于正压段,由于反风阀的存在将阻止含尘气流经吸尘钻孔和吸尘管外溢,当矿石继续下落达到支岔溜井与吸尘钻孔之间时,吸尘钻孔处于负压段,支岔溜井及卸矿口位于正压段,含尘气流会在压力的作用下经支岔溜井向上由卸矿口溢出,此时溢出的含尘气流会在负压段的吸力作用下汇入卸矿口上方的集尘罩中,并经吸尘管、反风阀和吸尘钻孔重新进入溜井内,从而实现卸矿口处快速除尘的效果。

7.优选地,所述吸尘钻孔的孔径为90

‑

120mm,所述吸尘管的管径为88

‑

118mm,两者匹配的原则为保证吸尘管的管径较吸尘钻孔的孔径小2mm,以便于安装。

8.优选地,所述固定锚杆采用管缝式锚杆或树脂锚杆,锚杆长度1.8

‑

2.2m,杆径28

‑

42mm,锚杆托盘采用100

×

100~150

×

150mm的正方形托盘。

9.优选地,所述吸尘管安装圆孔孔径为90

‑

120mm并等于吸尘钻孔孔径,其数量与该中段的吸尘钻孔数量相等。

10.优选地,所述锚杆安装圆孔孔径为30

‑

50mm,数量为6~8个并均匀分布在所述集尘罩的顶部。

11.有益效果

12.与现有技术和方法相比,本实用新型提供的一种负压平衡溜井除尘装置具有以下有益效果:

13.(1)原理及工艺简单,易掌握和操作

14.基于负压平衡原理,在溜井与卸矿口之间采用吸尘钻孔、吸尘管道及集尘罩形成负压除尘器,利用矿石下溜过程中产生的负压将矿石下溜过程中产生的粉尘通过负压除尘器重新排入溜井,形成风路闭环,方法原理及工艺简单,便于现场掌握和操作。

15.(2)投资少,能耗低,且卸矿与除尘互不影响

16.该方法是合理利用矿石下溜过程中产生的负压进行除尘,仅需少量管道、板材及锚杆,无需增加新的通风动力,相较于其他的除尘方法及系统,具有投资少、能耗低的特点,同时卸矿与除尘同步进行互不影响。

17.(3)抑尘能力强,有效改善溜井处作业环境

18.通过设置钻孔、管道及防尘罩,形成负压除尘器及风路闭环,抑尘能力强,可大幅度减少粉尘的外溢,有效改善溜井处作业环境。

附图说明

19.下面结合附图对本实用新型做进一步详细说明。

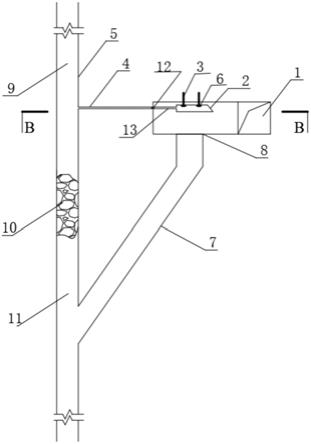

20.图1是本发明提供的一种负压平衡溜井除尘方法的正视图;

21.图2为图1的b

‑

b剖面图;

22.图中:1

‑

联络巷;2

‑

集尘罩;3

‑

固定锚杆;4

‑

吸尘钻孔;5

‑

溜井;6

‑

托盘;7

‑

支岔溜井;8

‑

卸矿口;9

‑

负压段;10

‑

矿石;11

‑

正压段;12

‑

反风阀;13

‑

吸尘管。

具体实施方式

23.以下将结合附图对本实用新型各实施例的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例;基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本实用新型所保护的范围。

24.某铅锌矿矿体开拓系统主井为箕斗井,井口标高986m,井底标高140m,井筒净直径4.2m,砼支护。采用箕斗配平衡锤提升方式,多绳落地式布置,井筒内配置6.3m3多绳底卸式箕斗一台和17.1t平衡锤一台,钢丝绳罐道,承担全矿2000t/d矿石提升任务,各中段生产的矿石经主溜井卸矿口倒入主溜井,井下190m水平设破碎硐室,配置一台c100颚式破碎机(功率75kw)和一台zzg1037棒条式给料机(功率7.4kw),矿石经破碎后块度≤300mm。破碎硐室下方皮带巷道标高168m水平,箕斗装矿点标高160m水平。矿石经破碎后,由破碎机下方溜井底配置的gzg120/2

×

2.2型悬挂式振动放矿机,向1.0m带宽皮带机给矿,皮带头部漏斗下方设1套计重计量装置。地表设矿仓,矿石提升至地表后曲轨卸矿,通过斜溜槽自溜至旁侧矿仓。井下矿石运输流程为:主溜井矿仓

→

棒条式给料机

→

颚式破碎机

→

溜井

→

振动放矿机

→

皮带

→

计量装置

→

箕斗

→

斜溜槽

→

地表矿仓。由于矿石中含尘量较大,溜井卸矿口处粉尘弥漫,作业条件差,该矿采用本实用新型提供的一种负压平衡溜井除尘装置,有效地降低了卸矿口处粉尘含量、改善了井下通风质量,其具体实施技术方案如下:

25.所述除尘装置由集尘罩2、吸尘钻孔4、吸尘管13和反风阀12构成;所述集尘罩2采用固定锚杆3安装在卸矿口8正上方的巷道顶板上,集尘罩2采用钢板或木板加工而成,形状为楔形体,朝卸矿口8一侧加工成斜面,斜面角为30~45

°

,集尘罩2靠近溜井5的端部预留有吸尘管13安装圆孔,集尘罩2顶部预留有锚杆安装圆孔;所述吸尘钻孔4布置在岩体中并将溜井5和各中段的卸矿口8联通,吸尘钻孔4采用潜孔钻机或地质钻机施工,自上而下各中段的吸尘钻孔4数量逐渐增多,下一中段吸尘钻孔4的数量为上一中段吸尘钻孔4数量的1.5

‑

2倍,各中段吸尘钻孔4的具体数量根据溜井5卸矿高度、矿石含尘量大小、每次卸矿量以及是否采用湿式作业确定;集尘罩2和吸尘钻孔4采用吸尘管13连接,并在吸尘钻孔4和吸尘管13之间安装设置反风阀12,所述反风阀12只允许风流自吸尘管13一侧流向吸尘钻孔4一侧而不允许含尘风流自吸尘钻孔4一侧流向吸尘管13一侧;所述吸尘管13材质为pvc管或钢管,吸尘管13的一端与集尘罩2上的吸尘管13安装圆孔连接,另一端通过反风阀12与吸尘钻孔4相连接。矿石在溜井5下放过程中,矿石的下方由于空气受压为正压段,矿石的上方则为负压段,当矿石达到吸尘钻孔4上方时,吸尘钻孔4处于正压段,由于反风阀12的存在将阻止含尘气流经吸尘钻孔4和吸尘管13外溢,当矿石继续下落达到支岔溜井7与吸尘钻孔4之间时,吸尘钻孔4处于负压段,支岔溜井7及卸矿口8位于正压段,含尘气流会在压力的作用下经支岔溜井7向上由卸矿口8溢出,此时溢出的含尘气流会在负压段的吸力作用下汇入卸矿口8上方的集尘罩2中,并经吸尘管13、反风阀12和吸尘钻孔4重新进入溜井5内,从而实现卸矿口8处快速除尘的效果。

26.所述吸尘钻孔4的孔径为90mm,所述吸尘管13的管径为88mm。

27.所述固定锚杆3采用管缝式锚杆,锚杆长度2.2m,杆径28mm,锚杆托盘6采用100

×

100mm的正方形托盘。

28.所述吸尘管13安装圆孔孔径为90mm,其数量与该中段的吸尘钻孔4数量相等。

29.所述锚杆安装圆孔孔径为30mm,数量为8个并均匀分布在集尘罩2的顶部。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。