1.本发明涉及一种解堵方法,尤其涉及一种高压气井复合解堵方法及装置,属于石油天然气增产技术领域。

背景技术:

2.国内高压气井井筒堵塞问题日益突出,严重影响天然气产量。高压气井井筒堵塞物形成条件多样,堵塞物成分复杂,目前,酸化是解除井筒砂堵或垢堵、恢复气井产能的主要措施之一,但酸化对蜡、沥青质等有机堵塞物的解堵效果很差。在目前油气田稳产提产的背景下,亟需一种高压气井复合解堵技术,为气井生产提供有力保障。

3.现阶段采用的解堵技术主要为复合解堵技术,即采用多种措施联合解堵,例如“微生物 酸液”复合解堵、“连续油管 泡沫酸”等复合解堵工艺,还有其他一些井筒解堵专利技术。其中,cn201810849946.3的专利申请提供了一种水平井连续油管复合解堵方法,该方法采用连续油管旋转喷射的冲击力破碎井筒堵塞物,再用泡沫酸溶解近井地带的堵塞物的复合解堵技术。

4.但是目前的复合解堵技术主要着重于解堵剂配方或者常规井筒的解堵,并不能应用于高压气井,且对有机堵塞物和无机堵塞物并不能同时产生有效的解堵效果。

技术实现要素:

5.本发明提供一种高压气井复合解堵方法,该解堵方法能够在高压气井堵塞过程中通过低液量沥青分散剂、清防蜡剂以及酸液进行复合解堵,从而恢复高压气井的正常产能。

6.本发明还提供一种高压气井复合解堵装置,该装置能够有助于实现高压气井堵塞过程中通过低液量沥青分散剂、清防蜡剂以及酸液进行的复合解堵,从而使高压气井的产能恢复正常。

7.本发明提供一种高压气井复合解堵方法,包括以下步骤:

8.根据井筒堵塞物,确定解堵液中清防蜡剂、沥青分散剂、酸液的组成;

9.根据堵塞位置以及井筒参数,确定解堵液中清防蜡剂的用量为第一用量、确定所述沥青分散剂的用量为第二用量、确定所述酸液的用量为第三用量;

10.向所述井筒中注入所述第一用量的清防蜡剂和第二用量的沥青分散剂后,注入所述第三用量的酸液。

11.如上所述的高压气井复合解堵方法,其中,还包括以下步骤:

12.根据所述井筒堵塞物,确定解堵液中前置液、后置液、顶替液的组成;

13.根据所述井筒参数,确定解堵液中前置液的用量为第四用量、确定所述后置液的用量为第五用量、确定所述顶替液的用量为第六用量。

14.如上所述的高压气井复合解堵方法,其中,所述向所述井筒中注入所述第一用量的清防蜡剂和第二用量的沥青分散剂后,注入所述第三用量的酸液,包括:

15.注入所述第四用量中的一部分的前置液确定所述解堵液的注入压力;

16.根据所述注入压力向所述井筒注入所述第一用量的清防蜡剂和第二用量的沥青分散剂;

17.根据所述注入压力向所述井筒注入所述第五用量中的一部分的后置液;

18.根据所述注入压力向所述井筒中注入剩余部分的所述前置液;

19.根据所述注入压力向所述井筒中注入所述第三用量的酸液;

20.根据所述注入压力向所述井筒中注入剩余部分的所述后置液;

21.根据所述注入压力向所述井筒中注入所述第六用量的顶替液。

22.如上所述的高压气井复合解堵方法,其中,所述注入所述第四用量中的一部分的前置液确定所述解堵液的注入压力,包括:

23.若油管和套管为连通关系,所述注入压力不高于所述油管和套管的第一环空压力;

24.否则,根据内层套管抗外挤强度的80%、外层套管最小抗内压强度的80%、管套头四通下法兰强度的80%与试压值中的较小值确定所述注入压力。

25.如上所述的高压气井复合解堵方法,其中,所述解堵液注入完成后,还包括关井。

26.如上所述的高压气井复合解堵方法,其中,所述井筒参数包括油管柱内容积、投产层段地层参数以及解堵半径。

27.本发明还提供一种进行上述任一项所述的高压气井复合解堵方法的装置,包括:

28.分析单元,所述分析单元用于根据井筒堵塞物,确定解堵液中清防蜡剂、沥青分散剂、酸液的组成;

29.还用于根据堵塞位置以及井筒参数,确定解堵液中清防蜡剂的用量为第一用量、确定所述沥青分散剂的用量为第二用量、确定所述酸液的用量为第三用量;

30.注入单元,所述注入单元用于向所述井筒中注入所述第一用量的清防蜡剂和第二用量的沥青分散剂后,注入所述第三用量的酸液。

31.如上所述的装置,其中,所述分析单元还用于根据所述井筒堵塞物,确定解堵液中前置液、后置液、顶替液的组成;

32.还用于根据所述井筒参数,确定解堵液中前置液的用量为第四用量、确定所述后置液的用量为第五用量、确定所述顶替液的用量为第六用量。

33.如上所述的装置,其中,所述注入单元包括酸化压裂泵车、沥青分散剂罐车、清防蜡剂罐车、酸液罐车、前置液罐车、后置液罐车、顶替液罐车;

34.所述沥青分散剂罐车、清防蜡剂罐车、酸液罐车、前置液罐车、后置液罐车、顶替液罐车分别与所述酸化压裂泵车连通。

35.如上所述的装置,其中,还包括检测单元;

36.所述检测单元用于检测与所述酸化压裂泵车连通的泵注管线的压力。

37.本发明的高压气井复合解堵方法,包括:根据井筒堵塞物,确定解堵液中清防蜡剂、沥青分散剂、酸液的组成;根据堵塞位置以及井筒参数,确定解堵液中清防蜡剂的用量为第一用量、确定所述沥青分散剂的用量为第二用量、确定所述酸液的用量为第三用量;向所述井筒中注入所述第一用量的清防蜡剂和第二用量的沥青分散剂后,注入所述第三用量的酸液。该方法通过井筒堵塞物取样完成堵塞物成分分析,从而确定解堵液中清防蜡剂、沥青分散剂、酸液的配方;根据堵塞位置以及井筒参数,确定解堵液中清防蜡剂、沥青分散剂、

酸液各自的用量;依据“先解有机堵塞物再解无机堵塞物,先解井筒堵塞物再解地层堵塞物”的原则先向井筒中注入清防蜡剂、沥青分散剂,再注入酸液从而完成高压气井的解堵施工。

附图说明

38.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

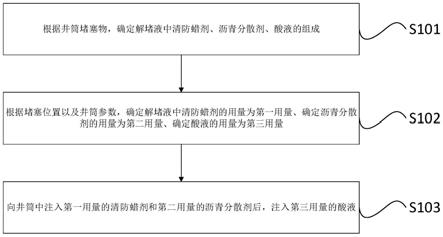

39.图1为本发明高压气井复合解堵方法一实施例的流程图;

40.图2为本发明高压气井复合解堵方法又一实施例的流程图;

41.图3为本发明高压气井复合解堵方法又一实施例的流程图;

42.图4为本发明高压气井复合解堵方法又一实施例的流程图;

43.图5为本发明高压气井复合解堵装置一实施例的结构示意图;

44.图6为本发明高压气井复合解堵装置中注入单元的示意图。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.本发明中的高压气井是指井口压力大于70mpa,井底压力大于105mpa的气井。

47.图1为本发明高压气井复合解堵方法一实施例的流程图,如图1所示,本实施例的高压气井复合解堵方法,包括以下步骤:

48.s101:根据井筒堵塞物,确定解堵液中清防蜡剂、沥青分散剂、酸液的组成。

49.井筒堵塞物一般包括井内长期形成的沙垢,以及其他有机组成。

50.本发明中的解堵液包括清防蜡剂、沥青分散剂和酸液,但是并不是清防蜡剂、沥青分散剂和酸液的混合物。

51.在s101中,可以对井筒堵塞物进行定性和定量分析,明确井筒堵塞物的组成,从而可以根据井筒堵塞物的组成确定解堵液中清防蜡剂、沥青分散剂和酸液各自的组成。例如,可以根据对井筒堵塞物中有机物的定性定量分析从市场上众多清防蜡剂、沥青分散剂中选出适宜型号的清防蜡剂、沥青分散剂,根据井筒堵塞物中无机物的定性定量分析配制适宜的酸液。

52.具体地,对井筒堵塞物进行分析的方法可以是现有技术中常用的分析检测手段。

53.s102:根据堵塞位置以及井筒参数,确定解堵液中清防蜡剂的用量为第一用量、确定沥青分散剂的用量为第二用量、确定酸液的用量为第三用量。

54.具体地,可以根据堵塞位置确定解堵液中的清防蜡剂和沥青分散剂的用量,根据井筒参数确定解堵液中酸液的用量。

55.其中,清防蜡剂和沥青分散剂的用量必须能够浸泡至堵塞位置处,从而有利于井

筒堵塞物中有机物的分级,解除蜡堵;

56.而井筒参数包括油管柱内容积、投产层段地层参数以及解堵半径,可以根据井筒参数确定酸液的用量,从而能够有效分解井筒堵塞物中的无机物。

57.通过s101和s102,可以有效对解堵液的组成进行定性以及定量,其中,s101用于确定解堵液中清防蜡剂、沥青分散剂以及酸液各自的配方,s102用于确定解堵液中清防蜡剂、沥青分散剂以及酸液各自的用量,具体地,在s102中确定清防蜡剂的所需用量为第一用量,沥青分散剂的所需用量为第二用量,酸液的所需用量为第三用量。

58.s103:向井筒中注入第一用量的清防蜡剂和第二用量的沥青分散剂后,注入第三用量的酸液。

59.当对解堵液的组成进行定性以及定量后,可以通过输送管道先向井筒中注入第一用量的清防蜡剂和第二用量的沥青分散剂,使井筒堵塞物中的蜡质和沥青等有机物分解,然后再通过输送管道向井筒中注入第三用量的酸液,进一步对井筒堵塞物中的无机物进行分解。

60.本发明通过对井筒堵塞物进行分步分解,按照先解有机堵塞物再解无机堵塞物的步骤从而使井筒堵塞物得到分解,保证了高压气井解堵施工的高效性。

61.本实施例的高压气井复合解堵方法,以井筒堵塞物为基准,通过对井筒堵塞物进行分析,能够明确井筒堵塞物的具体组成以及各个组成的含量,从而能够针对井筒堵塞物而更加准确的选择用于清除井筒堵塞物的蜡质、沥青以及无机物的解堵配方和解堵用量,既能够保证解堵液对井筒堵塞物的有效解堵能力,还能够避免解堵液用量偏低导致的解堵不彻底,更能够避免解堵液用量过高导致的解堵成本过高、地层污染等问题。

62.此外,本实施例的高压气井复合解堵方法,通过将有机解堵液(清防蜡剂、沥青分散剂)和无机解堵液(酸液)复合使用的方法,能够确保井筒堵塞物的有效分解,并且通过先解有机堵塞物再解无机堵塞物,先解井筒堵塞物,再解地层堵塞物的步骤使井筒堵塞物得到了高效分解。

63.图2为本发明高压气井复合解堵方法又一实施例的流程图,如图2所示,本实施例的高压气井复合解堵方法,在图1中s101之前,还包括以下步骤:

64.s104:获取井筒堵塞物。

65.在s104中,获取井筒堵塞物的方法可以为本领域现有方法。

66.在本实施例中,s101-s103的具体执行方法与前述对图1的描述解释相同,此处不再赘述。

67.图3为本发明高压气井复合解堵方法又一实施例的流程图,如图3所示,本实施例的高压气井复合解堵方法,在图1所示实施例的基础上,还包括以下步骤:

68.s105:根据井筒堵塞物,确定解堵液中前置液、后置液、顶替液的组成。

69.能够理解,为了保证解堵施工的高效进行,解堵液除了前述清防蜡剂、沥青分散剂以及酸液外,还包括前置液、后置液以及顶替液。

70.同样的,在本实施例中,解堵液并不是清防蜡剂、沥青分散剂、酸液、前置液、后置液以及顶替液的混合物,而是在解堵过程中在不同的时刻分别注入清防蜡剂、沥青分散剂、酸液、前置液、后置液以及顶替液以复合完成井筒堵塞物的解堵。

71.在s105中,可以对井筒堵塞物进行定性和定量分析,明确井筒堵塞物的组成,从而

可以根据井筒堵塞物的组成确定解堵液中前置液、后置液以及顶替液各自的组成,进而完成与井筒堵塞物相匹配的前置液、后置液以及顶替液的配制。

72.具体地,对井筒堵塞物进行分析后,可以同时确定清防蜡剂、沥青分散剂、酸液、前置液、后置液以及顶替液的组成。

73.s106:根据井筒参数,确定解堵液中前置液的用量为第四用量、确定后置液的用量为第五用量、确定顶替液的用量为第六用量。

74.具体地,可以根据油管柱内容积、投产层段地层参数以及解堵半径等井筒参数确定前置液、后置液以及顶替液的用量。

75.通过s105和s106,可以进一步对解堵液的组成进行定性以及定量,其中,s105用于确定解堵液中前置液、后置液以及顶替液各自的配方,s106用于确定解堵液中前置液、后置液以及顶替液的用量,具体地,在s106中确定前置液的用量为第四用量,后置液的用量为第五用量,顶替液的用量为第六用量。

76.本实施例的高压气井复合解堵方法,以井筒堵塞物为基准,通过对井筒堵塞物进行分析,能够明确井筒堵塞物的具体组成以及各个组成的含量,从而能够针对井筒堵塞物而更加准确的选择用于解堵过程向井筒中注入的前置液、后置液以及顶替液的配方和用量,从而进一步保证解堵液对井筒堵塞物的有效解堵能力并且提高解堵效率。

77.本发明s105和s106在s101之后,但是不限定s105和s106相对于s102和s103的顺序,可以先进行s102和s103,再进行s105和s106;也可以先进行s105和s106,再进行s102和s103;也可以先同时进行s102和s105,再同时进行s103和s106。例如在图3所示的实施例中,在s101之后,先进行s102和s103,再进行s105和s106。

78.图4为本发明高压气井复合解堵方法又一实施例的流程图,如图4所示,本实施例的高压气井复合解堵方法,在图2所示实施例的基础上,s103具体包括:

79.s201:注入第四用量中的一部分的前置液确定解堵液的注入压力。

80.可以通过第四用量中的一部分的前置液确定向井筒注入解堵液的注入压力。

81.具体地,在向井筒中注入第四用量中的一部分的前置液时,可以通过注入前置液的压力判断油管和套管的连通关系,随后根据油管和套管的连通关系确定解堵液的注入压力。其中,若注入前置液的压力持续不变,则油管和套管为非连通关系;若注入前置液的压力发生变化,则油管和套管为连通关系。

82.若油管和套管为连通关系,解堵液的注入压力不高于油管和套管的第一环空压力;

83.若油管和套管为非连通关系,则解堵液的注入压力根据内层套管抗外挤强度的80%、外层套管最小抗内压强度的80%、管套头四通下法兰强度的80%与试压值中的较小值确定解堵液的注入压力。

84.具体地,当油管和套管为非连通关系时,将内层套管抗外挤强度的80%、外层套管最小抗内压强度的80%、管套头四通下法兰强度的80%与试压值中的较小值中的最小值,作为解堵液的注入压力。

85.举例而言,若内层套管抗外挤强度的80%、外层套管最小抗内压强度的80%、管套头四通下法兰强度的80%与试压值中的较小值中,最小值为内层套管抗外挤强度的80%,则解堵液的注入压力为内层套管抗外挤强度的80%;

86.若内层套管抗外挤强度的80%、外层套管最小抗内压强度的80%、管套头四通下法兰强度的80%与试压值中的较小值中,最小值为外层套管最小抗内压强度的80%,则解堵液的注入压力为外层套管最小抗内压强度的80%;

87.若内层套管抗外挤强度的80%、外层套管最小抗内压强度的80%、管套头四通下法兰强度的80%与试压值中的较小值中,最小值为管套头四通下法兰强度的80%与试压值中的较小值,则解堵液的注入压力为管套头四通下法兰强度的80%与试压值中的较小值。

88.s202:根据注入压力向井筒注入第一用量的清防蜡剂和第二用量的沥青分散剂。

89.当s201中通过注入部分前置液确定了解堵液的注入压力后,可以根据注入压力向井筒中注入第一用量的清防蜡剂和第二用量的沥青分散剂。

90.s203:根据注入压力向井筒注入第五用量中的一部分的后置液。

91.s202之后,可以根据注入压力向井筒注入第五用量中的一部分的后置液。

92.s204:根据注入压力向井筒中注入剩余部分的前置液。

93.s203之后,可以根据注入压力向井筒注入第四用量中剩余部分的前置液。

94.s205:根据注入压力向井筒中注入第三用量的酸液。

95.s204之后,可以根据注入压力向井筒注入第三用量的酸液。

96.s206:根据注入压力向井筒中注入剩余部分的后置液。

97.s205之后,可以根据注入压力向井筒注入第五用量中剩余部分的后置液。

98.s207:根据注入压力向井筒中注入第六用量的顶替液。

99.当s207结束后,解堵液注入完毕,可以根据现场实际要求确定关井反应时间并进行关井,之后进行放喷求产。对放喷产出物进行油气水分离处理,并将分离得到的气相输入至集气管线,将分离得到的油相输入至集油管线,将分离得到的水相输入至污水处理装置。

100.上述s201和s204中,注入速度可以为0.5-2m3/min,s202、s203、s205-s207中,注入速度可以为0.5-1m3/min。

101.本发明还提供一种高压气井复合解堵装置,该装置用于进行上述高压气井复合解堵方法。

102.图5为本发明高压气井复合解堵装置一实施例的结构示意图。

103.如图5所示,本实施例的高压气井复合解堵装置包括:

104.分析单元1,用于根据井筒堵塞物,确定解堵液中清防蜡剂、沥青分散剂、酸液的组成;

105.分析单元1还用于根据堵塞位置以及井筒参数,确定解堵液中清防蜡剂的用量为第一用量、确定沥青分散剂的用量为第二用量、确定酸液的用量为第三用量;

106.注入单元2,用于向井筒中注入第一用量的清防蜡剂和第二用量的沥青分散剂后,注入第三用量的酸液。

107.本实施例的装置可以对应执行图1所示方法实施例,其实现原理和技术效果相同,此处不再赘述。

108.进一步,分析单元2还用于根据井筒堵塞物,确定解堵液中前置液、后置液、顶替液的组成;

109.分析单元2还用于根据井筒参数,确定解堵液中前置液的用量为第四用量、确定后置液的用量为第五用量、确定顶替液的用量为第六用量。

110.本实施例的装置可以对应执行图3所示方法实施例,其实现原理和技术效果相同,此处不再赘述。

111.进一步地,注入单元2还用于注入第四用量中的一部分的前置液,根据注入压力向井筒注入第一用量的清防蜡剂和第二用量的沥青分散剂,根据注入压力向井筒注入第五用量中的一部分的后置液,根据注入压力向井筒中注入剩余部分的前置液,根据注入压力向井筒中注入第三用量的酸液,根据注入压力向井筒中注入剩余部分的后置液,根据注入压力向井筒中注入第六用量的顶替液。

112.本实施例的装置可以对应执行图4所示方法实施例,其实现原理和技术效果相同,此处不再赘述。

113.进一步地,还可以包括确定单元,用于确定解堵液的注入压力。具体装置可以对应前述相应的实现原理和技术效果,此处不再赘述。

114.图6为本发明高压气井复合解堵装置中注入单元的示意图。

115.如图6所示,注入单元包括酸化压裂泵车21、沥青分散剂罐车22、清防蜡剂罐车23、酸液罐车24、前置液罐车25、后置液罐车26、顶替液罐车27;

116.沥青分散剂罐车22、清防蜡剂罐车23、酸液罐车24、前置液罐车25、后置液罐车26、顶替液罐车27分别与酸化压裂泵车21连通。

117.其中,酸化压裂泵车21与沥青分散剂罐车22、清防蜡剂罐车23、酸液罐车24、前置液罐车25、后置液罐车26、顶替液罐车27分别连通,用于将沥青分散剂罐车22中的沥青分散剂、清防蜡剂罐车23中的清防蜡剂、酸液罐车24中的酸液、前置液罐车25中的前置液、后置液罐车26中的后置液、顶替液罐车27中的顶替液独立地注入井筒内部。

118.上述沥青分散剂罐车22、清防蜡剂罐车23、酸液罐车24、前置液罐车25、后置液罐车26、顶替液罐车27的容量可以独立地选自10-100m3,且不限制每个罐车的具体数量。

119.依旧参考图6,在酸化压裂泵车21的作用下,沥青分散剂、清防蜡剂、酸液、前置液、后置液以及顶替液分别通过地面的采气树和采油四通经井下安全阀进入油管(s13cr直连油管/油管)后注入高压气井(高压气井中还设置有永久式封隔器、投捞式堵塞器以及球座)中,注入完毕后,关井一段时间后进行放喷求产,放喷产出物会先进入地面的油气水分离器进行分离,分离后产生的气相会经油气水分离器的气相出口进集气管线、分离后产生的油相会经油气水分离器的油相出口进集油管线、分离后产生的水相会经油气水分离器的水相出口进污水处理装置。

120.进一步地,在图6所示实施例的基础上,还包括检测单元。检测单元用于检测与酸化压裂泵车连通的泵注管线的压力。

121.具体地,上述泵注管线是指酸化压裂泵车21分别与沥青分散剂罐车22、清防蜡剂罐车23、酸液罐车24、前置液罐车25、后置液罐车26、顶替液罐车27之间的管线。

122.上泵注管线试压95mpa(或试压125mpa)且稳压5min,则确定泵注管线合格,可以用于解堵液的输送泵注。

123.以下,通过具体实施例对本发明的高压气井复合解堵方法和装置进行详细介绍。

124.某高压气井9月检修采气树,有乳黄色蜡状物,清蜡至1840m遇阻。同年9月检查油嘴,发现疑似蜡及沥青质的混合物。该井在生产过程中油压持续降低,截至复合解堵前油压40.1mpa,日产气37.16

×

104m3,日产油9.78t,为防止井筒堵塞关井,进行连续油管清蜡作

业,下放至1416m遇阻后反复冲洗下放不能通过;来年2月放连续油管带磨鞋作业,最终在3015.23m处遇阻,关井。取出铅印发现白色粉末,取白色粉末进行盐酸滴定实验,发现盐酸可溶解白色粉末。

125.利用本发明的高压气井复合解堵工艺和装置进行解读,包括步骤如下:

126.1、取现场高压气井堵塞物样品进行分析,确定现场堵塞物主要含有蜡质、沥青质、无机垢、砂岩;

127.2、根据现场堵塞物成分含量确定解堵液配方:

128.清防蜡剂、沥青分散剂:pph

-ⅰ

型清防蜡剂,hc-c20型沥青分散剂;

129.酸液配方:8%盐酸 5%防水锁剂 3%乙酸 1%氢氟酸 2%粘土稳定剂 4%缓蚀剂(3.0%主剂,1.5%辅剂) 1%助排剂 2%铁离子稳定剂 0.3%降阻剂 1%破乳剂 余量清水;

130.前置液配方:3%盐酸 3%防水锁剂 3%乙酸 2%粘土稳定剂 4%缓蚀剂(3.0%主剂,1.5%辅剂) 1%助排剂 2%铁离子稳定剂 0.3%降阻剂 1%破乳剂 余量清水;

131.后置液配方:2%hcl 2%缓蚀剂 2%铁离子稳定剂 2%粘土稳定剂 1%破乳剂 3%酸化增效剂 10%防水锁剂 余量清水;

132.顶替液配方:0.5%降阻剂 0.5%破乳剂 1%助排剂 0.1%杀菌剂 1%防膨剂 5%防水锁剂 余量清水;

133.3、根据堵塞位置确定沥青分散剂、清防蜡剂用量,其中,清防蜡剂2m3、沥青分散剂2m3;

134.4、根据油管柱内容积、投产层段地层等参数确定酸液、前置液、后置液、顶替液用量,其中,前置液35m3、后置液35m3、顶替液25m3、酸液60m3;

135.5、连接地面施工管线,对泵注管线试压95mpa、稳压5min至合格;

136.6、试挤前置液25m3;

137.7、低挤沥青分散剂、清防蜡剂各2m3:控制施工压力及排量挤入沥青分散剂、清防蜡剂;

138.8、低挤后置液5m3:控制施工压力及排量挤入后置液;

139.9、试挤前置液10m3:控制施工压力及排量挤入前置液;

140.10、低挤酸液60m3:分2次注入酸液,每次注入30m3;

141.11、低挤后置液30m3:控制施工压力及排量挤入后置液;

142.12、低挤顶替液25m3:将酸液及后置液挤入地层及封隔器以下位置;

143.13、关闭采气树主阀,根据现场实际要求确定关井反应时间;

144.14、拆卸井口酸化施工管线;

145.15、待酸岩反应结束,放喷求产。

146.上述步骤中,试挤速度在0.5-2m3/min内波动,低挤速度在0.5-1m3/min内波动。

147.按照上述方法进行井筒解堵施工后,油压上升至52.3mpa,日产气上升至0.24

×

104m3,油压产量平稳,成功恢复产能。

148.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进

行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。