一种脉动co2泡沫压裂及评价模拟一体化试验装置及方法

技术领域

1.本发明涉及非常规天然气开采技术领域,具体是一种脉动co2泡沫压裂及评价模拟一体化试验装置及方法。

背景技术:

2.我国非常规天然气(煤层气、页岩气、致密砂岩气等)资源丰富,其产量约为全国天然气产量的1/10。非常规天然气是一种高热量的清洁能源,其有效开采可以优化能源消费结构。但是,非常规天然气资源赋存条件复杂,直接打井筒或钻孔抽采效果不佳,无法实现非常规天然气的商业化开采,需要采取人工致裂增透措施(水力压裂等),对储层进行体积压裂,增加气体导流通道。传统的水力压裂措施对非常规天然气开采方面做出了卓越的贡献,但是仍然存在着以下几个方面的问题:一是压裂作业耗水量巨大,压裂液对水资源污染严重;二是滤失量大影响储层改造效果;三是携带支撑剂能力不足;四是对于水资源匮乏地区及水敏感性地层水力压裂技术则不再适用。基于上述不足,具有耗水量少、滤失量小、携带支撑剂能力强、压裂效果好、压裂液返排率高等优点的泡沫压裂技术被提出来。然而,泡沫压裂液是非稳定流体,其在高温高压环境下的稳定性能至关重要。由于泡沫压裂液黏度较高,裂缝起裂压力增大,造缝长度较短,影响储层压裂效果。

3.基于上述技术缺陷,有学者提出脉动co2泡沫压裂技术,利用脉动泵进行脉动式加载,对储层造成疲劳损伤,促进储层中微小孔裂隙的扩张,形成复杂缝网,增加储层裂缝长度。co2气体吸附性强于ch4,因此,co2气体的注入还能在储层中形成驱替效应,再者就是可以将co2封存在地下,减少co2排放到空气中。然而,当前的脉动co2泡沫压裂技术仅仅处于理论阶段,并未有具体如何进行压裂的具体方案及其压裂所需的相关参数确定的研究,因此,亟需提供脉动co2泡沫压裂及评价模拟一体化试验装置及方法,使其能对co2泡沫压裂所需的参数进行试验测定,为后续实际使用提供数据支撑。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提供一种脉动co2泡沫压裂及评价模拟一体化试验装置及方法,能对不同围压和轴压情况下的煤岩体进行co2泡沫压裂,获得不同情况下的试验数据,为后续实际使用提供数据支撑。

5.为了实现上述目的,本发明采用的技术方案是:一种脉动co2泡沫压裂及评价模拟一体化试验装置,包括数据采集控制系统、渗透率测量系统、三轴岩心夹持器、声发射监测系统、脉动压裂控制系统、高温高压泡沫性能评价系统、泡沫压裂液定量注入系统和co2增压液化系统;

6.所述三轴岩心夹持器包括夹持器主体、平流泵一、左侧堵头、右侧堵头和多个声波传导杆,夹持器主体内设有三轴加载机构,岩心试样设置在三轴加载机构内,岩心试样上设有钻孔;平流泵一通过两个分支管路与三轴加载机构连接,用于控制三轴加载机构对岩心试样施加三轴围压模拟井下实际应力情况;夹持器主体两端均开设端口,左侧堵头和右侧

堵头分别设置在两个端口处,用于封堵两个端口;多个声波传导杆一端分别伸入夹持器主体内,并与岩心试样表面贴合接触;且各个声波传导杆的侧部与夹持器主体固定连接;夹持器主体外部被加热套一包裹;

7.所述声发射监测系统与三轴岩心夹持器的多个声波传导杆连接,用于监测压裂过程中试样内部裂缝扩展规律及能量释放特征;

8.所述co2增压液化系统包括co2气瓶、增压泵以及高压活塞容器三,co2气瓶与高压活塞容器三的进气口通过管路连接,增压泵与高压活塞容器三通过管路连接,为其提供动力;

9.所述泡沫压裂液定量注入系统包括平流泵二、高压活塞容器一、高压活塞容器二和回压装置,平流泵二通过管路分别与高压活塞容器一和高压活塞容器二连接,为其提供动力;高压活塞容器一的端口与高压活塞容器三的出口和回压装置的进口通过管路连接,回压装置的出口与高压活塞容器二的端口通过管路连接;

10.所述高温高压泡沫性能评价系统包括泡沫发生器、工业相机、高温高压可视窗、搅拌电机和控制器,搅拌电机装在泡沫发生器底部,且其输出轴伸入泡沫发生器内,搅拌电机的输出轴上装有搅拌机扇叶,用于搅拌发泡;高温高压可视窗装在泡沫发生器侧部,工业相机放置在相机支架上、并正对高温高压可视窗,用于拍摄泡沫发生器内部在高温高压下泡沫的形态变化;泡沫发生器外部被加热套二包裹;控制器用于控制加热套二的加热温度及搅拌电机的搅拌速率;泡沫发生器的进口通过管路与回压装置的出口和高压活塞容器二的端口连接;泡沫发生器的出口连接压裂管路一端,压裂管路另一端与注液管一端连接,注液管另一端为注液口,其经过左侧堵头伸入夹持器主体,并达到岩心试样的钻孔内;泡沫发生器与夹持器主体之间的注液管上装有背压阀;

11.所述脉动压裂控制系统包括伺服变频控制系统、脉动泵和伺服增压缸,伺服增压缸的出口通过管路与泡沫发生器的增压口连接,伺服增压缸的进口通过管路与脉动泵的输出端连接,伺服变频控制系统用于控制脉动泵的脉动频率及脉动幅值;

12.所述渗透率测量系统包括气源、气体增压泵、流量计、入口高频脉冲压力传感器、排液管、出口高频脉冲压力传感器和排液水杯;气源通过管路与气体增压泵的进口连接,气体增压泵的出口通过管路与背压阀和夹持器主体之间的压裂管路连接;排液管一端与岩心试样接触、另一端为排液出口,排液出口经过右侧堵头伸出夹持器主体与排液水杯连接;流量计设置在气体增压泵的出口处,入口高频脉冲压力传感器装在处于夹持器主体外部的压裂管路上;出口高频脉冲压力传感器装在处于夹持器主体外部的排液管上;

13.所述数据采集控制系统用于控制增压泵、气体增压泵、平流泵一、平流泵二、伺服变频控制系统和脉动泵的工作状态;流量计、入口高频脉冲压力传感器、出口高频脉冲压力传感器、工业相机、控制器、加热套一和加热套二均接入数据采集控制系统,数据采集控制系统对接收的气体流量、入口压力、出口压力、泡沫形态、加热控温数据进行数据计算处理。

14.进一步,在气源和气体增压泵之间的管路上设有截止阀一;在气体增压泵和注液管之间的管路上设有截止阀二;平流泵一与三轴加载机构之间的两个分支管路上分别设有截止阀三和截止阀四;泡沫发生器上装有泄压阀一和压力表一;平流泵二与高压活塞容器一之间的管路上装有截止阀六,平流泵二与高压活塞容器二之间的管路上装有截止阀五;高压活塞容器二上装有压力表二,高压活塞容器二的端口处装有截止阀七;高压活塞容器

一上装有压力表三和泄压阀二,高压活塞容器一的端口处装有截止阀八,高压活塞容器一和回压装置之间的管路上装有压力表四;截止阀七与回压装置之间的管路上设有注入管,注入管上装有截止阀九;增压泵与高压活塞容器三之间的管路上装有截止阀十;co2气瓶与高压活塞容器三之间的管路上装有截止阀十一;高压活塞容器三上装有泄压阀三和压力表五,高压活塞容器三的端口处装有截止阀十二。

15.进一步,所述声发射监测系统包括声信号处理计算机、声发射采集仪、多个声信号放大器和多个声发射探头,声信号处理计算机与声发射采集仪连接,声发射采集仪通过多个声信号放大器分别与多个声发射探头连接;各个声发射探头分别与各个声波传导杆另一端贴合。

16.进一步,所述声波传导杆共8根,均分成两组,两组分别布置在岩心试样高度的25mm和75mm处,且同组相邻杆之间角度为90

°

。

17.进一步,所述岩心试样为直径50mm、高度100mm的圆柱岩心,岩心试样的钻孔直径为3mm、深度为50mm用于模拟压裂井筒,伸入钻孔内部的注液管的注液口距离钻孔底部10mm,注液管与钻孔内壁之间使用高强度植筋胶封孔30mm,注液管端部装有快速接头用于快速连接压裂管路。

18.进一步,所述高温高压可视窗上设有标尺。

19.一种脉动co2泡沫压裂及评价模拟一体化试验装置的试验方法,具体步骤为:

20.a、声发射监测系统布置:声发射监测系统连接好后,用凡士林耦合剂将两个声发射探头固定在圆柱试样两端,使用断铅实验来进行试样的声速标定;之后将声发射监测系统中的八个声发射探头使用凡士林耦合剂和八根声波传导杆连接起来;

21.b、岩心试样安装:先制备多个大小相同的岩心试样,并在各个岩心试样中间均开设钻孔,选择其中一个岩心试样,将注液管与该岩心试样的钻孔内壁之间使用高强度植筋胶封孔;将左侧堵头从夹持器主体取下,将该岩心试样放入夹持器主体,并设置在三轴加载机构内,拧紧左侧堵头,将快速接头与相邻管路连接,然后打开截止阀三,平流泵一控制三轴加载机构对岩心试样加载围压至设定值,之后关闭截止阀三,并打开截止阀四,平流泵一控制三轴加载机构对岩心试样加载轴压至设定值;

22.c、初始渗透率测定:打开截止阀一和截止阀二,启动气体增压泵控制气源中的气体经过注液管进入步骤b中的岩心试样的钻孔内,对其进行气体驱替,同时使用流量计、入口高频脉冲压力传感器和出口高频脉冲压力传感器监测气体流量、进气压力和出气压力,并反馈给数据采集控制系统;数据采集控制系统对采集的数据进行处理,得出岩心试样的初始渗透率,具体公式如下:

[0023][0024]

式中:k为岩心试样的渗透率,m2;q是气体的流量,m3/s;s是试样的横截面积,m2;l是试样的长度,m;μ是气体动力黏度系数,mpa

·

s;p0是大气压力,取0.1mpa;p1是进气压力,mpa;p2是出气压力,mpa;

[0025]

d、co2泡沫压裂液的制取:使用co2增压液化系统液化气态co2,打开截止阀十和截止阀十一,co2气瓶内的co2气体进入高压活塞容器三内,关闭截止阀十;启动增压泵对高压活塞容器三内co2气体增压液化,液化后的co2储存在高压活塞容器三中,使用回压装置调节

高压活塞容器三中的压力来维持液态co2稳定;启动泡沫压裂液定量注入系统,打开截止阀七和截止阀九通过注入管将定量的发泡液注入到高压活塞容器二中,完成后关闭截止阀七和截止阀九;打开截止阀十二和截止阀八,增压泵将高压活塞容器三中的液态co2注入到高压活塞容器一中,然后关闭截止阀十二和截止阀八;依次打开截止阀六、截止阀八、截止阀五和截止阀七,平流泵二依次控制高压活塞容器一内的液态co2和高压活塞容器二的发泡液定量注入至泡沫发生器中,完成后关闭截止阀六、截止阀八、截止阀五和截止阀七;启动控制器控制搅拌电机在设定的转速下对泡沫发生器内的液态co2和发泡液搅拌混合,最终生成co2泡沫压裂液,完成后停止搅拌电机;使用控制器控制加热套对co2泡沫进行加热,获得高温高压下co2泡沫压裂液的稳定性情况;标尺用于测量co2泡沫压裂液的发泡体积、泡沫半衰期,工业相机用于记录泡沫形态变化;

[0026]

e、脉动co2泡沫压裂:同步启动脉动压裂控制系统和声发射监测系统,使用伺服变频控制系统设定不同频率、不同幅值和不同峰值压力控制脉动泵将co2泡沫压裂液经过注液管注入岩心试样的钻孔内,声发射监测系统同步采集岩心试样在压裂过程中的声发射信息,入口高频脉冲压力传感器对压力曲线进行采集并反馈给数据采集控制系统,当压力曲线发生突然卸压或观察到排液水杯中有泡沫压裂液排出时,压裂过程结束,此时关闭脉动压裂控制系统和声发射监测系统;

[0027]

f、压裂后渗透率测定:重复执行步骤c对压裂后的岩心试样进行渗透率测定;

[0028]

g、压裂过程结束:依次打开截止阀三和截止阀四,控制平流泵一对岩心试样的围压和轴压卸荷,然后打开三轴岩心加持器的左侧堵头,将压裂后的岩心试样从三轴岩心夹持器中取出并清理干净,同时将本次压裂过程获得的声发射数据及两次渗透率测定数据均传递给数据采集控制系统;

[0029]

h、再选择一个岩心试样,并重新设定液态co2和发泡液的混合比例及三轴加载机构的围压值和轴压值,重复执行步骤a至g,获得当前设定围压值和轴压值情况下,该混合比例的co2泡沫压裂液对岩心试样压裂过程的声发射数据及两次渗透率测定数据,如此重复多次,能得出不同围压值和轴压值、不同混合比例的co2泡沫压裂液及不同脉动参量的情况下岩心试样压裂过程的声发射数据及两次渗透率测定数据,为后续实际采用co2泡沫压裂液进行压裂时确定最优实施参数提供数据分析样本。

[0030]

与现有技术相比,本发明采用数据采集控制系统、渗透率测量系统、三轴岩心夹持器、声发射监测系统、脉动压裂控制系统、高温高压泡沫性能评价系统、泡沫压裂液定量注入系统和co2增压液化系统相结合方式,通过co2增压液化系统和泡沫压裂液定量注入系统实现了不同泡沫质量co2泡沫压裂液的精确配制;高温高压泡沫性能评价系统,能模拟研究深部高温高压环境下不同配比的co2泡沫稳定性能;脉动压裂控制系统能实现稳定高频大幅度(频率20hz以上,幅值10mpa)脉动压裂;三轴岩心夹持器可模拟深部原位应力环境,其上装有的八根声波传导杆与声发射监测系统结合能研究压裂过程裂缝扩展及破裂能量规律;本发明将三轴岩心夹持器和渗透率测量系统结合,能用于评估压裂前后试样渗透率的变化情况;因此本发明能模拟非常规天然气储层脉动co2泡沫压裂过程,获取各种不同情况的试验数据,从而能对co2泡沫压裂液的配比进行优选,并能研究不同脉动参量对于压裂效果的影响,对于后期非常规天然气储层脉动co2泡沫压裂实验的开展提供科学依据和理论基础。

附图说明

[0031]

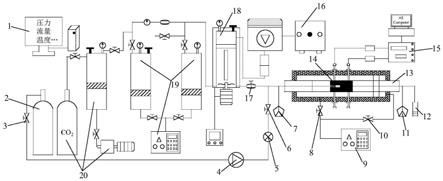

图1是本发明的整体结构示意图;

[0032]

图2是本发明中渗透率测量系统的结构示意图;

[0033]

图3是本发明中三轴岩心夹持器的结构示意图;

[0034]

图4是本发明中声波传导杆的布设示意图;

[0035]

图5是图4的俯视图;

[0036]

图6是本发明中声发射监测系统的结构示意图;

[0037]

图7是本发明中脉动压裂控制系统的结构示意图;

[0038]

图8是本发明中高温高压泡沫性能评价系统的结构示意图;

[0039]

图9是本发明中泡沫压裂液定量注入系统的结构示意图;

[0040]

图10是本发明中co2增压液化系统的结构示意图。

[0041]

图中:1、数据采集控制系统,2、气源,3、截止阀一,4、气体增压泵,5、流量计,6、截止阀二,7、入口高频脉冲压力传感器,8、截止阀三,9、平流泵一,10、截止阀四,11、出口高频脉冲压力传感器,12、排液水杯,13、三轴岩心夹持器,13

‑

1、左侧堵头,13

‑

2、加热套一,13

‑

3、右侧堵头,13

‑

4、排液出口,13

‑

5、声波传导杆,13

‑

6、注液口,13

‑

7、夹持器主体,13

‑

8、快速接头,14、岩心试样,14

‑

1、钻孔,14

‑

2、高强度植筋胶,15、声发射监测系统,15

‑

1、声信号处理计算机,15

‑

2、声发射采集仪,15

‑

3、声信号放大器,15

‑

4、声发射探头,16

‑

脉动压裂控制系统,16

‑

1、伺服变频控制系统,16

‑

2、脉动泵,16

‑

3、伺服增压缸,17、背压阀,18、高温高压泡沫性能评价系统,18

‑

1、工业相机,18

‑

2、相机支架,18

‑

3、搅拌机扇叶,18

‑

4、搅拌电机,18

‑

5、控制器,18

‑

6、加热套二,18

‑

7、高温高压可视窗,18

‑

8、标尺,18

‑

9、泡沫发生器,18

‑

10、泄压阀一,18

‑

11、压力表一,19、泡沫压裂液定量注入系统,19

‑

1、平流泵二,19

‑

2、截止阀五,19

‑

3、截止阀六,19

‑

4、高压活塞容器一,19

‑

5、高压活塞容器二,19

‑

6、压力表二,19

‑

7、截止阀七,19

‑

8、泄压阀二,19

‑

9、截止阀八,19

‑

10、压力表三,19

‑

11、压力表四,19

‑

12、回压装置,19

‑

13、截止阀九,20、co2增压液化系统,20

‑

1、co2气瓶,20

‑

2、增压泵,20

‑

3、截止阀十,20

‑

4、截止阀十一,20

‑

5、高压活塞容器三,20

‑

6、泄压阀三,20

‑

7、压力表五,20

‑

8、截止阀十二。

具体实施方式

[0042]

下面将对本发明作进一步说明。

[0043]

如图1所示,一种脉动co2泡沫压裂及评价模拟一体化试验装置,包括数据采集控制系统1、渗透率测量系统、三轴岩心夹持器13、声发射监测系统15、脉动压裂控制系统16、高温高压泡沫性能评价系统18、泡沫压裂液定量注入系统19和co2增压液化系统20;

[0044]

如图3至图5所示,所述三轴岩心夹持器包括夹持器主体13

‑

7、平流泵一9、左侧堵头13

‑

1、右侧堵头13

‑

3和多个声波传导杆13

‑

5,夹持器主体13

‑

7内设有三轴加载机构,岩心试样14设置在三轴加载机构内,岩心试样14上设有钻孔;所述岩心试样14为直径50mm、高度100mm的圆柱岩心,岩心试样14的钻孔直径为3mm、深度为50mm用于模拟压裂井筒,伸入钻孔内部的注液管的注液口距离钻孔底部10mm,注液管与钻孔内壁之间使用高强度植筋胶14

‑

2封孔30mm,注液管端部装有快速接头13

‑

8可用于快速连接压裂管路;平流泵一9通过两个分支管路与三轴加载机构连接,用于控制三轴加载机构对岩心试样14施加三轴围压模拟井下

实际应力情况;夹持器主体13

‑

7两端均开设端口,左侧堵头13

‑

1和右侧堵头13

‑

3分别设置在两个端口处,用于封堵两个端口;多个声波传导杆13

‑

5一端分别伸入夹持器主体13

‑

7内,并与岩心试样14表面贴合接触;且各个声波传导杆13

‑

5的侧部与夹持器主体13

‑

7固定连接;夹持器主体13

‑

7外部被加热套一13

‑

2包裹;所述声波传导杆13

‑

5共8根,均分成两组,两组分别布置在岩心试样14高度的25mm和75mm处,且同组相邻杆之间角度为90

°

;

[0045]

如图6所示,所述声发射监测系统15包括声信号处理计算机15

‑

1、声发射采集仪15

‑

2、多个声信号放大器15

‑

3和多个声发射探头15

‑

4,声信号处理计算机15

‑

1与声发射采集仪15

‑

2连接,声发射采集仪15

‑

2通过多个声信号放大器15

‑

3分别与多个声发射探头15

‑

4连接;各个声发射探头15

‑

4分别与各个声波传导杆13

‑

5另一端贴合,用于监测压裂过程中试样内部裂缝扩展规律及能量释放特征;

[0046]

如图10所示,所述co2增压液化系统20包括co2气瓶20

‑

1、增压泵20

‑

2以及高压活塞容器三20

‑

5,co2气瓶20

‑

1与高压活塞容器三20

‑

5的进气口通过管路连接,增压泵20

‑

2与高压活塞容器三20

‑

5通过管路连接,为其提供动力;

[0047]

如图9所示,所述泡沫压裂液定量注入系统19包括平流泵二19

‑

1、高压活塞容器一19

‑

4、高压活塞容器二19

‑

5和回压装置19

‑

12,平流泵二19

‑

1通过管路分别与高压活塞容器一19

‑

4和高压活塞容器二19

‑

5连接,为其提供动力;高压活塞容器一19

‑

4的端口与高压活塞容器三20

‑

5的出口和回压装置19

‑

12的进口通过管路连接,回压装置19

‑

12的出口与高压活塞容器二19

‑

5的端口通过管路连接;

[0048]

如图8所示,所述高温高压泡沫性能评价系统18包括泡沫发生器18

‑

9、工业相机18

‑

1、高温高压可视窗18

‑

7、搅拌电机18

‑

4和控制器18

‑

5,搅拌电机18

‑

4装在泡沫发生器18

‑

9底部,且其输出轴伸入泡沫发生器18

‑

9内,搅拌电机18

‑

4的输出轴上装有搅拌机扇叶18

‑

3,用于搅拌发泡;高温高压可视窗18

‑

7装在泡沫发生器18

‑

9侧部,所述高温高压可视窗18

‑

7上设有标尺18

‑

8,工业相机18

‑

1放置在相机支架18

‑

2上、并正对高温高压可视窗18

‑

7,用于拍摄泡沫发生器18

‑

9内部在高温高压下泡沫的形态变化;泡沫发生器18

‑

9外部被加热套二18

‑

6包裹;控制器18

‑

5用于控制加热套二18

‑

6的加热温度及搅拌电机18

‑

4的搅拌速率;泡沫发生器18

‑

9的进口通过管路与回压装置19

‑

12的出口和高压活塞容器二19

‑

5的端口连接;泡沫发生器18

‑

9的出口连接注液管一端,压裂管路另一端与注液管一端连接,注液管另一端为注液口13

‑

6,其经过左侧堵头13

‑

1伸入夹持器主体13

‑

7,并达到岩心试样14的钻孔内;泡沫发生器18

‑

9与夹持器主体13

‑

7之间的注液管上装有背压阀17;

[0049]

如图7所示,所述脉动压裂控制系统16包括伺服变频控制系统16

‑

1、脉动泵16

‑

2和伺服增压缸16

‑

3,伺服增压缸16

‑

3的出口通过管路与泡沫发生器18

‑

9的增压口连接,伺服增压缸16

‑

3的进口通过管路与脉动泵16

‑

2的输出端连接,伺服变频控制系统16

‑

1用于控制脉动泵16

‑

2的脉动频率及脉动幅值;

[0050]

如图2所示,所述渗透率测量系统包括气源2、气体增压泵4、流量计5、入口高频脉冲压力传感器7、排液管、出口高频脉冲压力传感器11和排液水杯12;气源2通过管路与气体增压泵4的进口连接,气体增压泵4的出口通过管路与背压阀17和夹持器主体13

‑

7之间的压裂管路连接;排液管一端与岩心试样14接触、另一端为排液出口13

‑

4,排液出口13

‑

4经过右侧堵头13

‑

3伸出夹持器主体13

‑

7与排液水杯12连接;流量计5设置在气体增压泵4的出口处,入口高频脉冲压力传感器7装在处于夹持器主体13

‑

7外部的压裂管路上;出口高频脉冲

压力传感器11装在处于夹持器主体13

‑

7外部的排液管上;

[0051]

所述数据采集控制系统1用于控制增压泵20

‑

2、气体增压泵4、平流泵一9、平流泵二19

‑

1、伺服变频控制系统16

‑

1和脉动泵16

‑

2的工作状态;流量计5、入口高频脉冲压力传感器7、出口高频脉冲压力传感器11、工业相机18

‑

1、控制器18

‑

5、加热套一13

‑

2和加热套二18

‑

6均接入数据采集控制系统1,数据采集控制系统1对接收的气体流量、入口压力、出口压力、泡沫形态、加热控温数据进行数据计算处理。

[0052]

在气源2和气体增压泵4之间的管路上设有截止阀一3;在气体增压泵4和注液管之间的管路上设有截止阀二6;平流泵一9与三轴加载机构之间的两个分支管路上分别设有截止阀三8和截止阀四10;泡沫发生器18

‑

9上装有泄压阀一18

‑

10和压力表一18

‑

11;平流泵二19

‑

1与高压活塞容器一19

‑

4之间的管路上装有截止阀六19

‑

3,平流泵二19

‑

1与高压活塞容器二19

‑

5之间的管路上装有截止阀五19

‑

2;高压活塞容器二19

‑

5上装有压力表二19

‑

6,高压活塞容器二19

‑

5的端口处装有截止阀七19

‑

7;高压活塞容器一19

‑

4上装有压力表三19

‑

10和泄压阀二19

‑

8,高压活塞容器一19

‑

4的端口处装有截止阀八19

‑

9,高压活塞容器一19

‑

4和回压装置19

‑

12之间的管路上装有压力表四19

‑

11;截止阀七19

‑

7与回压装置19

‑

12之间的管路上设有注入管,注入管上装有截止阀九19

‑

13;增压泵20

‑

2与高压活塞容器三20

‑

5之间的管路上装有截止阀十20

‑

3;co2气瓶20

‑

1与高压活塞容器三20

‑

5之间的管路上装有截止阀十一20

‑

4;高压活塞容器三20

‑

5上装有泄压阀三20

‑

6和压力表五20

‑

7,高压活塞容器三20

‑

5的端口处装有截止阀十二20

‑

8。

[0053]

一种脉动co2泡沫压裂及评价模拟一体化试验装置的试验方法,具体步骤为:

[0054]

a、声发射监测系统布置:声发射监测系统15连接好后,用凡士林耦合剂将两个声发射探头15

‑

4固定在圆柱试样14两端,使用断铅实验来进行试样14的声速标定;之后将声发射监测系统15中的八个声发射探头15

‑

4使用凡士林耦合剂和八根声波传导杆13

‑

5连接起来;

[0055]

b、岩心试样安装:先制备多个大小相同的岩心试样14,并在各个岩心试样14中间均开设钻孔,选择其中一个岩心试样14,将注液管与该岩心试样14的钻孔内壁之间使用高强度植筋胶14

‑

2封孔;将左侧堵头13

‑

1从夹持器主体13

‑

7取下,将该岩心试样14放入夹持器主体13

‑

7,并设置在三轴加载机构内,拧紧左侧堵头13

‑

1,将快速接头13

‑

8与压裂管路连接起来,然后打开截止阀三8,平流泵一9控制三轴加载机构对岩心试样14加载围压至设定值,之后关闭截止阀三8,并打开截止阀四10,平流泵一9控制三轴加载机构对岩心试样14加载轴压至设定值;

[0056]

c、初始渗透率测定:打开截止阀一3和截止阀二6,启动气体增压泵4控制气源2中的气体经过注液管进入步骤b中的岩心试样14的钻孔内,对其进行气体驱替,同时使用流量计5、入口高频脉冲压力传感器7和出口高频脉冲压力传感器11监测气体流量、进气压力和出气压力,并反馈给数据采集控制系统1;数据采集控制系统1对采集的数据进行处理,得出岩心试样的初始渗透率,具体公式如下:

[0057][0058]

式中:k为岩心试样的渗透率,m2;q是气体的流量,m3/s;s是试样的横截面积,m2;l是试样的长度,m;μ是气体动力黏度系数,mpa

·

s;p0是大气压力,取0.1mpa;p1是进气压力,

mpa;p2是出气压力,mpa;

[0059]

d、co2泡沫压裂液的制取:使用co2增压液化系统20液化气态co2,打开截止阀十20

‑

3和截止阀十一20

‑

4,co2气瓶20

‑

1内的co2气体进入高压活塞容器三20

‑

5内,关闭截止阀十20

‑

3;启动增压泵20

‑

2对高压活塞容器三20

‑

5内co2气体增压液化,液化后的co2储存在高压活塞容器三20

‑

5中,使用回压装置19

‑

12调节高压活塞容器三20

‑

5中的压力来维持液态co2稳定;启动泡沫压裂液定量注入系统19,打开截止阀七19

‑

7和截止阀九19

‑

13通过注入管将定量的发泡液注入到高压活塞容器二19

‑

5中,完成后关闭截止阀七19

‑

7和截止阀九19

‑

13;打开截止阀十二20

‑

8和截止阀八19

‑

9,增压泵20

‑

2将高压活塞容器三20

‑

5中的液态co2注入到高压活塞容器一19

‑

4中,然后关闭截止阀十二20

‑

8和截止阀八19

‑

9;依次打开截止阀六19

‑

3、截止阀八19

‑

9、截止阀五19

‑

2和截止阀七19

‑

7,平流泵二19

‑

1依次控制高压活塞容器一19

‑

4内的液态co2和高压活塞容器二19

‑

5的发泡液定量注入至泡沫发生器18

‑

9中,完成后关闭截止阀六19

‑

3、截止阀八19

‑

9、截止阀五19

‑

2和截止阀七19

‑

7;启动控制器18

‑

5控制搅拌电机18

‑

4在设定的转速下对泡沫发生器18

‑

9内的液态co2和发泡液搅拌混合,最终生成co2泡沫压裂液,完成后停止搅拌电机18

‑

4;使用控制器18

‑

5控制加热套18

‑

6对co2泡沫进行加热,获得高温高压下co2泡沫压裂液的稳定性情况;标尺18

‑

8用于测量co2泡沫压裂液的发泡体积、泡沫半衰期,工业相机18

‑

1用于记录泡沫形态变化;

[0060]

e、脉动co2泡沫压裂:同步启动脉动压裂控制系统16和声发射监测系统15,使用伺服变频控制系统16

‑

1设定不同频率、不同幅值和不同峰值压力控制脉动泵16

‑

2将co2泡沫压裂液经过注液管注入岩心试样14的钻孔内,声发射监测系统15同步采集岩心试样14在压裂过程中的声发射信息,入口高频脉冲压力传感器7对压力曲线进行采集并反馈给数据采集控制系统,当压力曲线发生突然卸压或观察到排液水杯12中有泡沫压裂液排出时,压裂过程结束,此时关闭脉动压裂控制系统16和声发射监测系统15;

[0061]

f、压裂后渗透率测定:重复执行步骤c对压裂后的岩心试样14进行渗透率测定;

[0062]

g、压裂过程结束:依次打开截止阀三8和截止阀四10,控制平流泵一9对岩心试样14的围压和轴压卸荷,然后打开三轴岩心加持器13的左侧堵头13

‑

1,将压裂后的岩心试样14从三轴岩心夹持器13中取出并清理干净,同时将本次压裂过程获得的声发射数据及两次渗透率测定数据均传递给数据采集控制系统1;

[0063]

h、再选择一个岩心试样,并重新设定液态co2和发泡液的混合比例及三轴加载机构的围压值和轴压值,重复执行步骤a至g,获得当前设定围压值和轴压值情况下,该混合比例的co2泡沫压裂液对岩心试样压裂过程的声发射数据及两次渗透率测定数据,如此重复多次,能得出不同围压值和轴压值、不同混合比例的co2泡沫压裂液及不同脉动参量的情况下岩心试样压裂过程的声发射数据及两次渗透率测定数据,为后续实际采用co2泡沫压裂液进行压裂时确定最优实施参数提供数据分析样本。

[0064]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。