本发明涉及电能表时钟校正的电力技术领域,尤其涉及一种电能表时钟差异化自动校正的方法。

背景技术:

随着计量自动化技术和电能量数据应用地不断深化,计量自动化系统主站采集电能表的小时、日、月冻结示值准确性对电能表和采集终端的时钟准确依赖程度很高,时钟偏差将可能造成计量自动化系统抄读的冻结示值错误;而智能电能表时钟异常,不仅影响到电能量数据采集成功率、线损率的有效管控,还容易造成用电客户投诉。由于智能电能表时钟电池质量问题、检定时的时钟偏差、运输过程中时钟晶振受外力破坏等原因,导致现场运行的部分电能表存在时钟的漂移、造成时间不准、时段错误的情况。传统的计量自动化系统主站对电能表时钟的校对,主要采用先由主站对采集终端对时,再由终端对电能表广播对时的方法,由于终端对电能表广播对时有5分钟的时钟偏差上限限制,超过5分钟即无法对时成功,且广播对时属于无需应答指令,难以实现对时结果和现场设备时钟情况的准确掌握。

技术实现要素:

本发明的目的在于克服现有技术的不足,本发明提供了一种电能表时钟差异化自动校正的方法,能实现电能表时钟自动在线校正,解决了计量自动化电能表时钟故障。

为了解决上述技术问题,本发明实施例提供了一种电能表时钟差异化自动校正的方法,所述方法包括:

计量自动化主站进行电能表时钟在线自动召测,并将所述电能表时钟与所述计量自动化主站下发指令时的基准时钟进行比对,并结合所述计量自动化主站采集现场终端上传的“电能表时钟异常”事件记录,综合排查出现场时钟异常的电能表;

所述计量自动化主站按照电能表时钟偏差范围,对所述现场时钟异常的电能表进行时钟偏差判断,并通过远程广播对时或点对点对时方式,对所述现场时钟异常的电能表进行自动校正,得出自动校正的结果;

基于所述自动校正的结果,所述计量自动化主站判断所述现场时钟差异的电能表是否对时成功,并通过所述计量自动化主站的人机界面对所述现场时钟差异的电能表进行对时时钟统计并在系统展现明细。

可选的,所述计量自动化主站进行电能表时钟在线自动召测,并将所述电能表时钟与所述计量自动化主站下发指令时的基准时钟进行比对,并结合所述计量自动化主站采集现场终端上传的“电能表时钟异常”事件记录,综合排查出现场时钟异常的电能表包括:

所述计量自动化主站根据电能表通讯规约、波特率、端口号的参数组织中继转发报文帧,以中继转发的形式,读取所述电能表当前时间;

所述计量自动化主站记录从下发报文帧,到接收到所述电能表返回时间报文帧的时间差,并将所述时间差记录存入所述计量自动化主站的数据库内;

结合所述计量自动化主站采集现场终端上传的“电能表时钟异常”事件记录,遍历所述计量自动化主站的数据库内存储的选的时间范围内的全部电能表时间差异记录,排查出现场时钟异常的电能表。

可选的,所述电能表时钟偏差范围包括[0,1)、或[1,5)、或[5,1440)、或[1400, ∞)的电能表时钟偏差范围。

可选的,所述对所述现场时钟异常的电能表进行时钟偏差判断的计算公式具体如下:

其中,t0为所述计量自动化主站召测时的标准时间;δt为对时过程中需要考虑通信的延时;t1为所述主站召测时现场电能表的当前时间。

可选的,所述基于所述自动校正的结果,所述计量自动化主站判断所述现场时钟差异的电能表是否对时成功,并通过所述计量自动化主站的人机界面对所述现场时钟差异的电能表进行对时时钟统计并在系统展现明细包括:

基于所述自动校正的结果,所述计量自动化主站对所述现场时钟差异的电能表进行对时;

判断所述计量自动化主站对所述现场时钟差异的电能表对时是否成功;

若对时成功,则所述计量自动化主站将所述现场时钟差异的电能表存入对时成功的数据库记录表;

若对时失败,则所述计量自动化主站将所述现场时钟差异的电能表存入对时失败的数据库记录表;

若无需对时的,则所述计量自动化主站将所述现场时钟差异的电能表存入无需对时的数据记录表;

通过所述计量自动化主站的人机界面,将所述对时成功的数据库记录表、对时失败的数据库记录表、无需对时的数据记录表进行统计,并在系统展现明细。

可选的,所述判断所述计量自动化主站对所述现场时钟差异的电能表对时是否成功包括:

所述计量自动化主站以中继转发的形式,读取所述现场时钟差异的电能表对时后的时间;

基于所述现场时钟差异的电能表对时后的时间,所述计量自动化主站将对时前与对时后的时钟偏差进行比较,得出校对结果;

基于所述校对结果,得出所述现场时钟差异的电能表对时是否成功。

可选的,所述基于所述自动校正的结果,所述计量自动化主站对所述现场时钟差异的电能表进行对时;其中,对时采用分层设计,所述计量自动化主站负责对采集终端进行对时,所述采集终端负责对采集器和所述现场时钟差异的电能表进行对时。

可选的,所述计量自动化主站中的服务器时钟,通过ntp协议与gps北斗时钟源装置每天进行时钟同步,上级时钟源通过卫星共视技术对下级时钟源进行远程校准。

在本发明实施中,一种电能表时钟差异化自动校正的方法可以及时发现现场时钟出现异常的电能表,通过差异化的校时策略,对偏差在可控范围内的电能表时钟进行修正,对不可控范围内的电能表进行统计。该方法实现基于dl/t645通信协议的电能表时钟自动在线校正,解决了计量自动化电能表时钟故障,具有准确率高、实行性强、校正过程中数量少的特点。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

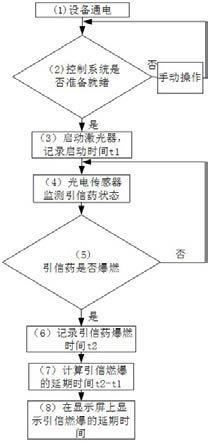

图1是本发明实施例中的一种电能表时钟差异化自动校正的方法的流程示意图;

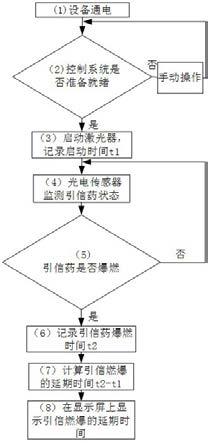

图2是本发明实施例中的一种电能表时钟差异化自动校正系统的原理图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例

请参阅图1,图1是本发明实施例中的一种电能表时钟差异化自动校正的方法的流程示意图。

如图1所示,一种电能表时钟差异化自动校正的方法,所述方法包括:

s11:计量自动化主站进行电能表时钟在线自动召测,并将所述电能表时钟与所述计量自动化主站下发指令时的基准时钟进行比对,并结合所述计量自动化主站采集现场终端上传的“电能表时钟异常”事件记录,综合排查出现场时钟异常的电能表;

在本发明具体实施过程中,所述计量自动化主站进行电能表时钟在线自动召测,并将所述电能表时钟与所述计量自动化主站下发指令时的基准时钟进行比对,并结合所述计量自动化主站采集现场终端上传的“电能表时钟异常”事件记录,综合排查出现场时钟异常的电能表包括:所述计量自动化主站根据电能表通讯规约、波特率、端口号的参数组织中继转发报文帧,以中继转发的形式,读取所述电能表当前时间;所述计量自动化主站记录从下发报文帧,到接收到所述电能表返回时间报文帧的时间差,并将所述时间差记录存入所述计量自动化主站的数据库内;结合所述计量自动化主站采集现场终端上传的“电能表时钟异常”事件记录,遍历所述计量自动化主站的数据库内存储的选的时间范围内的全部电能表时间差异记录,排查出现场时钟异常的电能表。

具体的,现场受限于通信资源及低压电表的庞大数量,部分终端收到实时召读电能表当前时钟时,并未立即向电能表查询时间。而是等到抄表周期到了之后才召读电能表时间,或者将上一个抄表周期记录的电能表时间直接上送主站,导致主站获取不到电能表实时时间,而采用中继方式可以较准确的获取电能表时间。主站按地市供电局制定不同的策略,采用轮巡方式进行错峰读取电能表当前时间,以1个月为周期完成接入主站所有电能表的时钟抄读。

s12:所述计量自动化主站按照电能表时钟偏差范围,对所述现场时钟异常的电能表进行时钟偏差判断,并通过远程广播对时或点对点对时方式,对所述现场时钟异常的电能表进行自动校正,得出自动校正的结果;

在本发明具体实施过程中,所述电能表时钟偏差范围包括[0,1)、或[1,5)、或[5,1440)、或[1400, ∞)的电能表时钟偏差范围。

在本发明具体实施过程中,所述对所述现场时钟异常的电能表进行时钟偏差判断的计算公式具体如下:

其中,t0为所述计量自动化主站召测时的标准时间;δt为对时过程中需要考虑通信的延时;t1为所述主站召测时现场电能表的当前时间。

具体的,若满足

若满足

若满足

若满足

s13:基于所述自动校正的结果,所述计量自动化主站判断所述现场时钟差异的电能表是否对时成功,并通过所述计量自动化主站的人机界面对所述现场时钟差异的电能表进行对时时钟统计并在系统展现明细。

在本发明具体实施过程中,所述基于所述自动校正的结果,所述计量自动化主站判断所述现场时钟差异的电能表是否对时成功,并通过所述计量自动化主站的人机界面对所述现场时钟差异的电能表进行对时时钟统计并在系统展现明细包括:基于所述自动校正的结果,所述计量自动化主站对所述现场时钟差异的电能表进行对时;判断所述计量自动化主站对所述现场时钟差异的电能表对时是否成功;若对时成功,则所述计量自动化主站将所述现场时钟差异的电能表存入对时成功的数据库记录表;若对时失败,则所述计量自动化主站将所述现场时钟差异的电能表存入对时失败的数据库记录表;若无需对时的,则所述计量自动化主站将所述现场时钟差异的电能表存入无需对时的数据记录表;通过所述计量自动化主站的人机界面,将所述对时成功的数据库记录表、对时失败的数据库记录表、无需对时的数据记录表进行统计,并在系统展现明细。需要说明的是,结合电能表资产及主站关联的档案信息,按供电单位、电表厂家、电表规格、安装时间等维度进行电能表对时时钟统计并在系统展现明细,为电能表时钟异常问题的追溯和处置提供清单。

在本发明具体实施过程中,所述判断所述计量自动化主站对所述现场时钟差异的电能表对时是否成功包括:所述计量自动化主站以中继转发的形式,读取所述现场时钟差异的电能表对时后的时间;基于所述现场时钟差异的电能表对时后的时间,所述计量自动化主站将对时前与对时后的时钟偏差进行比较,得出校对结果;基于所述校对结果,得出所述现场时钟差异的电能表对时是否成功。

具体的,主站以中继转发的形式,读取电能表对时后时间t3;

主站对时之后,需要比较对时前与对时后的时钟偏差;对于对时前偏差超过5分钟的电能表,需要检查对时之后偏差是否减少,偏差减少1分钟及以上,则认为对时成功;在具体实施中,设主站此时的标准时间为t4,若对时前

若主站对于对时不成功的电能表需要分析具体原因,原因包括但不限于:电能表规约错误、端口错误、波特率错误、电能表无响应、电能表地址错误、不支持中继命令。

请参阅图2,图2是本发明实施例中的一种电能表时钟差异化自动校正系统的原理图。

在本发明具体实施过程中,如图2所示,计量自动化主站的主站服务器与标准时钟源对进行时间对时;具体的,所述计量自动化主站中的服务器时钟,通过ntp协议与gps北斗时钟源装置每天进行时钟同步,上级时钟源通过卫星共视技术对下级时钟源进行远程校准,保证主站时钟准确,确保每日对主站时钟源进行校准不少于1次,主站时钟误差≤0.1s/d。

在本发明具体实施过程中,所述基于所述自动校正的结果,所述计量自动化主站对所述现场时钟差异的电能表进行对时;其中,对时采用分层设计,所述计量自动化主站负责对采集终端进行对时,所述采集终端负责对采集器和所述现场时钟差异的电能表进行对时。

具体的,采集终端对误差绝对值≤5s,电能表对时误差≤10s,各级对时均要考虑通信信道的延时;定制主站定时自动对现场用电信息采集终端对时任务,规定每日06:00:00,18:00:00由主站系统对所有终端对时(约定对时必须避开零点电量冻结时间零时零分),04:00:00由主站读取终端时钟,判断终端时钟是否超差。

所述采集终端对时机制,按照不同类别采集终端进行对时,负控终端对电能表对时:终端设置每日02:00:00启动,通过本地485信道对系统内电能表进行广播对时;也可由主站经终端对电能表进行点对点的对时。集中器的对时命令完成对其所辖电表的广播对时:终端设置每日02:00:00启动,通过本地信道(有线、无线、载波)对系统内的采集器和电能表进行广播对时;也可由主站经终端对电能表进行点对点的对时。

具体的,采用三个供单位的电能表对象,时间长度为1个月的对时记录数据来测试本方法的效果,具体结果如下表1所示,表1示出电能表对时结果。

表1电能表对时结果的示意表

在本发明实施中,一种电能表时钟差异化自动校正的方法可以及时发现现场时钟出现异常的电能表,通过差异化的校时策略,对偏差在可控范围内的电能表时钟进行修正,对不可控范围内的电能表进行统计。该方法实现基于dl/t645通信协议的电能表时钟自动在线校正,解决了计量自动化电能表时钟故障,具有准确率高、实行性强、校正过程中数量少的特点。

本领域普通技术人员可以理解上述实施例的各种方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,该程序可以存储于一计算机可读存储介质中,存储介质可以包括:只读存储器(rom,readonlymemory)、随机存取存储器(ram,randomaccessmemory)、磁盘或光盘等。

另外,以上对本发明实施例所提供的一种电能表时钟差异化自动校正的方法进行了详细介绍,本文中应采用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。