1.本发明涉及晶体谐振器检测技术领域,尤其涉及一种晶体谐振器的全自动检漏系统。

背景技术:

2.石英晶体谐振器在压封时,谐振器内部要求抽真空并充入氮气,以保证石英晶片不被腐蚀并且能够正常起振,石英晶体谐振器在完成压封、封焊之后,需要对石英晶体谐振器的密封性能进行检测,石英晶体谐振器封装后是否漏气,是晶体产品可靠性的重要指标之一。

3.传统技术中,石英晶体谐振器检漏方法通常为液体加压检测法,该方法的检测方法是:将石英晶体谐振器浸泡在酒精中再放入真空加压罐内,然后向真空加压罐内加空压气,使真空加压罐内的压力并保持,最后取出石英晶体谐振器,对其进行频率、电性等参数检测,若石英晶体谐振器频率、电性等参数发生改变,操作人员可以依据电性测试的结果判断石英晶体谐振器的密封性能是否达标。但是上述检漏方法由于检测压力变化、或者参数设置不当会对晶体谐振器起到一定的破坏作用,会使得酒精在过压时渗入原本正常的晶体谐振器中,或者导致晶体谐振器外观发生变形导致报废,因而急需改变。

技术实现要素:

4.本发明的目的是为了解决上述的问题,而提出的一种晶体谐振器的全自动检漏系统。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种晶体谐振器的全自动检漏系统,包括支座,述支座的底端设置有送气管,所述支座上等距离开设有多个凹槽;

7.所述凹槽内设置有用于检测晶体谐振器气密性的检测组件;

8.所述检测组件连接有与之配合使用的送气组件,且送气组件与送气管连通;

9.所述凹槽内设置有用于夹持晶体谐振器的夹持组件。

10.可选地,所述检测组件包括上端开口的放置槽、设置在放置槽内壁上的压力传感器。

11.可选地,所述送气组件包括伸缩管、硬管、套管、弹簧和通气罩;

12.所述伸缩管的两端分别与送气管和硬管连通,所述硬管上活动套设有滑套管,所述套管固定在放置槽上,所述硬管延伸至放置槽内并与通气罩固定且连通,所述弹簧套设在硬管位于放置槽内的一段外表面。

13.可选地,所述夹持组件包括连杆、l型杆和压块,所述连杆的两端分别与硬管和l型杆转动连接,且连杆的中部通过第一连接块转动连接在放置槽上,所述l型杆远离连杆的一端转动连接有压块,所述压块的中部通过第二连接块转动连接在放置槽上。

14.可选地,所述l型杆上滑动套设有滑套,所述滑套固定连接在放置槽上。

15.本发明具备以下优点:

16.本发明通过设置检测组件和与之配合的送气组件,当晶体谐振器与放置槽相贴时,同时使其端部与通气罩相抵,从而可以形成内外两个相互独立且密封的空间,当内部空间增压而外侧空间内的气压同时发生较大的变化时,则判定晶体谐振器发生了破壳,本发明在检测时不会对晶体谐振器产生破坏。

17.本发明通过设置与送气组件配合的夹持组件,当晶体谐振器的端部与通气罩相抵时,可以通过连杆、l型杆以及压块的传动实现对晶体谐振器的辅助固定,同时检测完成后可以通过弹簧的弹力快速弹出,该过程全自动,无需人力参与。

附图说明

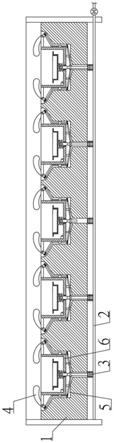

18.图1为本发明的整体结构示意图;

19.图2为本发明中送气组件和检测组件示意图;

20.图3为本发明中夹持组件示意图;

21.图4为本发明的检测示意图。

22.图中:1支座、2送气管、3送气组件、31伸缩管、32硬管、33套管、34弹簧、35通气罩、4夹持组件、41第一连接块、42连杆、43滑套、44l型杆、45第二连接块、46压块、5凹槽、6检测组件、61放置槽、62压力传感器、7活塞杆。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.参照图1

‑

4,一种晶体谐振器的全自动检漏系统,包括支座1,述支座1的底端设置有送气管2,支座1上等距离开设有多个凹槽5。

25.参照图2,凹槽5内设置有用于检测晶体谐振器气密性的检测组件6,检测组件6包括上端开口的放置槽61、设置在放置槽61内壁上的压力传感器62。

26.压力传感器62用于检测放置槽61内的压力变化,在本实施例中,压力传感器62可以采用tst系列微型压力传感器,采用先进的mems技术,产品采用无应力封装工艺,独有的版图设计使得低压和微压的线性得到优良的统一和良好的稳定性,超小体积适用于晶体谐振器的检测作业。

27.参照图2,检测组件6连接有与之配合使用的送气组件3,且送气组件3与送气管2连通。送气组件3包括伸缩管31、硬管32、套管33、弹簧34和通气罩35,具体如下:

28.伸缩管31的两端分别与送气管2和硬管32连通,硬管32上活动套设有滑套管33,套管33固定在放置槽61上,硬管32延伸至放置槽61内并与通气罩35固定且连通,弹簧34套设在硬管32位于放置槽61内的一段外表面。

29.在本实施例中,伸缩管31采用波纹管来进行伸缩。

30.参照图3,凹槽5内设置有用于夹持晶体谐振器的夹持组件4,夹持组件4包括连杆42、l型杆44和压块46,具体如下:

31.连杆42的两端分别与硬管32和l型杆44转动连接,且连杆42的中部通过第一连接块41转动连接在放置槽61上,l型杆44远离连杆42的一端转动连接有压块46,压块46的中部

通过第二连接块45转动连接在放置槽61上。

32.在上述的夹持组件4中,l型杆44上滑动套设有滑套43,滑套43固定连接在放置槽61上,滑套43可以采用微型直线轴承,从而可以提高机械效率,降低运动阻力。

33.夹持后的形状参照图4,过程如下:对晶体谐振器施加一个向下的载荷(通过气缸的活塞杆7来实现按压),使其倒插入放置槽61内,在晶体谐振器的压力下带动通气罩35向下运动,通气罩35克服弹簧34的弹力带动硬管32向下运动,硬管32向下运动时,带动两侧的连杆42杠杆运动,连杆42杠杆运动时其另一端翘起并带动l型杆44向上运动,l型杆44带动压块46杠杆运动,压块46杠杆运动时其另一端下压从而对晶体谐振器进行辅助固定,使之固定在放置槽61内,通过控制放置槽61开口的截面大小,使之小于晶体谐振器挡边的面积,从而可以实现晶体谐振器密封固定在放置槽61内,使得放置槽61内为一个密封的空间。同理当释放对晶体谐振器的压力,晶体谐振器可以在弹簧的弹力作用下弹出,便于快速下料。

34.检测原理如下:通过送气管2经由软管31、硬管32向通气罩35内送气,由于通气罩35与晶体谐振器的端面相抵,因而当晶体谐振器的端面气密性不好或者破壳时,气体穿过晶体谐振器的端面从侧面逸出至放置槽61内,通过压力传感器62的压力变化即可知晓当前晶体谐振器是否发生破壳现象。

35.接着关闭送气管2的送气,并对晶体谐振器进行通电(可以在气缸的活塞杆7上设置触点,从而在活塞杆与晶体谐振器接触并下压时即可实现电连接),当晶体谐振器的振动频率异常时,放置槽61内空间的气压会发生同步的变化。当晶体谐振器内的芯片与外壳发生碰壳现象时,会产生较大的振动,放置槽61内空间气压变化较大。从而通过压力传感器可以实现晶体谐振器内外侧的检漏作业。还可以再通电时检测晶体谐振器电性参数等是否发生变化,此为现有技术,此处不再赘述。

36.以上所述,仅为本发明较佳的具体实施方式,这里无法对所有的实施方式予以穷举,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。