1.本发明涉及磁材料制备技术领域,更具体地,涉及一种磁化度测试方法及其用于制备软磁铁氧体的方法。

背景技术:

2.软磁铁氧体是使用量最大的一类软磁材料之一。软磁铁氧体由于具有高磁导率、较高的使用频率和较低的损耗等特性,由其制成的磁芯广泛应用于各类开关电源变压器、共模电感、emi滤波器等领域。软磁铁氧体磁芯由呈粉末状的软磁铁氧体颗粒料经过成型、烧结、后加工等工序制成。软磁铁氧体颗粒料通常以氧化铁、氧化锌、四氧化三锰等金属氧化物为原料,经过配料、原料混合、预烧、制浆、料浆研磨、喷雾造粒等工序加工而成。由于软磁铁氧体磁芯在烧结过程中会进行固相反应,伴随体积的收缩。如果收缩比例过大,可能会造成烧结开裂、变形等产品缺陷。为了降低烧结过程的收缩率,提高产品生产稳定性和品质,一般通过在软磁铁氧体颗粒料生产过程中加入预烧工序进行解决。预烧即将配比和混合后的原料在一定温度下进行烧结,预烧温度一般低于材料的最终烧结温度,在较低的温度下,原料会初步进行固相反应,但反应程度较低,一定程度上减少了磁芯烧结过程的收缩比例。如果预烧过程的固相反应程度较高,造成磁芯烧结时反应活性下降,不利于磁芯成品电磁性能的达到。若反应程度较低,又不能很好的达到减少磁芯烧结收缩比率的目的。为了监控预烧过程的固相反应程度,指导预烧工艺参数的设定和调整,业界一般选择磁化度作为监控参数。

3.目前的磁化度测试是将预烧完成的粉末装入特定的杯状容器中,填满容器后用尺状工具将超出杯口平面的多余粉末刮掉,此容器外侧绕制了特定匝数的绕组,将装好待测粉末的容器上的绕组接入lcr测试仪测量电感量记为l1,未装入粉末时绕组的电感量记为l0,磁化度=(l1/l0

‑

1)*100%,测试方法如图1。另一种磁化度的测量方法是在一个特定体积的圆柱形塑料容器内装满软磁铁氧体预烧粉末,用电子称称量重量为w0,然后在电子称上方特定高度放置一块磁铁,此时重量读数为w1,可按照下式计算:磁化度x=(w0-w1)/w0。

4.但是上述两种方式测量的磁化度均为比例数据,仅可以通过横向数值大小的对比判定预烧固相反应的程度。但在不同厂家间,由于测试容器大小、绕组结构、磁铁磁性等均不同,故数据不能展开更广泛的比较和参考。同时,该参数和软磁铁氧体磁芯的最终性能参数磁导率并没有直接关联,也无法通过其对预烧程度的判定结果来间接控制最终产品的烧结性能。同时,以上不同的方法可以看出磁化度的定义也缺乏标准化,虽然都能反映预烧固相反应的程度,但测试方法和测试结果无法比较。且,在第一种测试方法中,装入容器的粉料的体积是固定的,但是不同粉末的填充效果不同,也就是粉末的密度不同,导致可能同样的体积,重量不同进而导致测试结果产设定差异,影响分析和判定。以上预烧磁化度的测定方法存在的问题阻碍了预烧工艺控制方法的标准化和专业化。

5.cn107450038a一种测量软磁铁氧体预烧料磁化度的装置,公开了测量软磁铁氧体

预烧料磁化度的装置,包括称量机构、安放在称量机构上方的支架和支架上端支撑件,支撑件上放置有永磁铁,与支架内部连接的称量机构上设有用于盛放软磁铁氧体预烧料的容器,支架、支撑件和容器均为无磁性结构。其所公开的软磁铁氧体预烧料磁化度的测定装置所采用的即为第二种电子称称量法,同样存在测量的个体差异性,无法直接比较,且参数和软磁铁氧体磁芯的最终性能参数磁导率并没有直接关联,也无法通过其对预烧程度的判定结果来间接控制最终产品的烧结性能。

技术实现要素:

6.本发明要解决的技术问题是克服现有的软磁铁氧体预烧料磁化度的测定存在显著的测定方法差异,无法直接比较,且参数和软磁铁氧体磁芯的最终性能参数磁导率并没有直接关联,也无法间接控制最终产品的烧结性能的缺陷和不足,提供一种软磁铁氧体预烧料磁化度的测试方法。

7.本发明的再一目的在于提供一种软磁铁氧体的制备方法。

8.本发明上述目的通过以下技术方案实现:

9.一种磁化度测试方法,包括如下步骤:

10.s1.预烧料样品制备:称取设定重量的待测预烧料粉末并将其填充至设定体积的环形料盒中,制备得到设定密度的环形预烧料样品;

11.s2.将上述环形预烧料样品进行闭磁路电感测试,测得环形预烧料样品的电感量l;

12.s3.根据电感量l计算预环形预烧料样品的磁导率,记为μ1,将软磁铁氧体的标准磁导率记为μ2,则磁化度=μ2/μ1*100%,

13.其中,所述环形预烧料样品的密度为1.1~2.2g/cm3。

14.现有的预烧过程固相反应程度磁化度的测定方法中样品的制备差异性较大,只是将样品填充后刮掉多余成分,不同粉末的填充效果不同,也就是粉末的密度不同,导致可能同样的体积的预烧料粉末重量不同,进而导致测试结果不同,影响分析和判定。

15.本发明环形预烧料样品的制备方法中,待测预烧料粉末的重量经过准确称量,且料盒体积固定,可以精准控制重量和体积,保证了环形预烧料样品的密度稳定,样品制备密度稳定可重复,进而保证了后续检测结果的稳定可靠。

16.样品重量准确称量,样品体积通过特定的料盒压制,相对于现有的装填刮除(体积和重量均无定量控制),具有科学可控性,数据稳定,可横向比较。

17.另一方面,现有的预烧磁化度的测定均是一个相对磁化度值,只是一个相对比例,磁化度的定义各有差异,不能准备体现预烧料的磁导率,其磁化度也不具有与其他检测方法的横向可比性。本发明的磁化度测试方法,通过闭磁路电感测试测得固定密度和重量的环形预烧料样品的电感量l,并可计算得到具体的磁导率性能,得到相对软磁铁氧体材料标准磁导率的磁化度,不仅具有检测结果的稳定性,且可以直接客观的反应出预烧料本身的物化性质如磁导率和磁化度,其性质与检测方法无关,更加独立可靠,可与其他检测结果横向比较,进一步能够应用于预烧结效果的监测调整,得到符合要求的烧结最终产品软磁铁氧体磁芯,与软磁铁氧体磁芯的最终性能参数磁导率直接关联。

18.相对于现有的只是通过测定非闭环电感量即可定义磁化度,本发明的方法先通过

闭环测定电感量,再经过计算得到具体磁导率最终得到磁化度。

19.闭环测定电感量,闭磁路可以测试磁导率,该磁导率在粉末填充效果相同的条件下,只与粉末的本身磁特性有关,与测试的方法无关,而现有技术中采用的开路测试测试的电感量是相对值,其与材料本身磁特性的相关性比例与测试方法有关,不同测试条件下得到的电感量及由此计算得到的磁化度无法直接比较判断。

20.由于闭磁路测试可以反映粉末的本来磁特性,便于比较目标的标准磁导率和粉末的磁导率差距,且由于其与测试方法无关,这种差距(比例关系)可以直接反馈预烧的程度。

21.进一步优选地,所述预烧料样品的密度为1.3~1.8g/cm3。

22.进一步优选地,所述预烧料样品的密度为1.3~1.5g/cm3。

23.密度影响到相关的电感量l测定结果,同样体积的粉末,密度越大,重量越大,测试条件相同时l越高,影响测试结果的准确性。

24.优选第,s1中所述环形预烧料样品通过如下方法制备:

25.将待测预烧料粉末装入环形非磁性料盒,将料盒盖压入装有粉末的料盒中,使料盒上平面与料盒盖上平面平齐,制备得到预烧料样品。

26.本发明的环形预烧料样品制备采用s1的特定料盒压制,由于粉末具有一定的压缩性,通过料盒和料盒盖的高度差可以使粉末均匀填充在由料盒盖和料盒构成的固定容积中,且重量固定,制备的环形预烧料样品密度确定,稳定可重复,从而保证了后续检测结果的稳定可靠。

27.优选地,所述环形预烧料样品的外径和内径之比do/di≤1.4。

28.环形预烧料样品的内外径尺寸即对应环形料盒的外径内径,内外径差别太大,磁场内外不均匀,影响测试准确性。

29.进一步优选地,所述环形预烧料样品(即料盒内腔空间)的外径do≤100mm,内径di≥10mm,填充高度h≤50mm。

30.其中需要说明的是:

31.本发明制备的预烧料样品为环形样品,预烧料样品的内径太小,则存在内部测试触点的设计排布问题,测试针和触点不够空间排布;外径太大,粉末需要太多,测试不便;预烧料样品的高度太高测试针太长,强度和稳定性变差,影响检测结果的准确性。

32.其中,进一步说明的是:

33.料盒盖的厚度设定为h1,其范围为1~10mm,主要考虑到太薄时料盒盖的强度问题,太厚时的摩擦阻力增大,不便于作业。

34.粉末重量m=d*(do*do

‑

di*di)*π*0.25*h’/1000,其中d为粉末密度(压缩后),h’为压缩后高度,h’=h

‑

h1,d的范围为1.1~2.2g/cm3,优选1.6~1.8g/cm3。d设定在此范围,主要考虑到,粉末的自然堆积密度在1~1.6g/cm3之间,为了保证填充粉末的密度一致,采用固定重量后用压盖压紧的方式,如果需要的密度太大,则需要的压紧力太大,不便操作。

35.进一步优选地,所述预烧料样品的外径为do为40~100mm,预烧料样品的内径为di为30~72mm,预烧料样品的高度h为15~45mm。

36.优选地,所述待测预烧料粉末的重量为10~300g。

37.在设定环形预烧料样品密度的前提下,待测预烧料粉末的重量过多或过少会导致整体尺寸不符合检测要求,进而影响检测结果的准确性。

38.优选地,闭磁路测试结构的绕组匝数n为5~20ts。匝数太少,磁场分布不均匀,影响测试准确性;匝数太多,测试夹具制作复杂,同时磁化磁通太小,也影响测试准确性。

39.其中,环形预烧料样品的磁导率μ1可以通过如下方法计算:

40.根据计算粉末的磁导率,记为μ1,将粉料成品的标准磁导率记为μ2,则磁化度=μ2/μ1*100%,

41.其中,n为闭路磁路测试结构的绕组匝数,do、di、h分别预烧料样品的外径、内径和高度,h=h

’‑

h1,其中h1为料盒盖厚度,h’为压缩前粉末的高度。同时,式中l单位为μh,h、do、di单位为m,下同。

42.优选地,所述非磁性料盒为塑胶制备得到。上述非磁性料盒的制备材料可以为工程塑料如abs、pom、pc、pvc、ptfe、pmma、酚醛塑料(电木)等均可。

43.进一步地,可以优选为pmma(聚甲基丙烯酸甲酯,别名有机玻璃)、pom(聚甲醛polyformaldehyde热塑性结晶聚合物)等。

44.非磁性料盒需要具备非磁性和一定的机械强度,采用上述材料制备可以很好的满足上述性能,且具有良好的加工性能。

45.优选地,s2中所述闭磁路电感测试的测定方法如下:

46.压下环形样品电感测试治具的测试夹具压头,上测试板上的探针与下测试板上的触点连通,形成一个环形样品外绕制有螺旋绕组的闭磁路测试结构,将测试夹具下测试板上的引出线与lcr连接,即可测得环形预烧料样品的电感量l。

47.闭环测定电感量,闭磁路可以测试磁导率,该磁导率在粉末填充效果相同的条件下,只与粉末的本征磁特性有关,与测试的方法无关,而现有技术中采用的开路测试测试的电感量是相对值,其与材料本征磁特性的相关性比例与测试方法有关,不同测试条件下得到的电感量及由此计算得到的磁化度无法直接比较判断。

48.本发明同时还具体保护一种软磁铁氧体的制备方法,包括成型、预烧、烧结和后加工工序,所述预烧工序中采用所述磁化度测试方法进行磁化度监控,进而进行预烧工艺参数反馈调整。

49.软磁铁氧体颗粒料制备的过程一般分为配料、混合、预烧、研磨和造粒等这几个工序。

50.其中配料是将fe2o3、zno、mn3o4、cuo、nio等氧化物粉末中的几种按配方进行称量;

51.混合是将前述混合物混合均匀的过程;

52.预烧是指将前述混合均匀的混合粉末在一定温度和气氛下进行焙烧,焙烧是为了让物料初步固相反应,减少软磁铁氧体颗粒料在最终烧结时的反应活性(得到软磁铁氧体颗粒料后,需要经过成型、烧结、研磨加工等工序,得到最终的软磁铁氧体磁芯,这里的最终烧结是指成型后的这次烧结。);

53.研磨是指将预烧后的粉末加入水及其他添加剂后进行破碎,使预烧后的粉末粒径达到预期尺寸的过程;

54.喷雾造粒是将研磨后的含有细小预烧粉末的料浆中的水分等除去并使其结合成一定直径的宏观颗粒的过程。

55.磁化度的检测是在预烧工序后进行的。因为预烧时氧化物会初步进行固相反应,初步固相反应的程度对粉末后续的工艺性和电磁性能都有较大影响,预烧的温度、预烧时间、气氛等影响初步固相反应的程度,为了得到上述参数和初步固相反应程度的联系,常用磁化度测量衡量初步固相反应程度,二者成正比,即磁化度越高,则表明初步固相反应进行越强。根据磁化度测量的结果即可结合实际对前述工艺参数进行调整。

56.与现有技术相比,本发明的有益效果是:

57.本发明提供了一种磁化度测试方法,通过特定的环形料盒制样,可以保证测试粉末的重量和体积固定,样品达到标准统一的制样要求,稳定可重复,从而保证了后续检测结果的稳定可靠,得到更加准确的检测数据。

58.进一步地,本发明的磁化度测试方法采用环形样品电感测试治具闭磁路测试得到电感量l,通过公式计算直接得到反应粉末预烧磁性能的磁导率数据,更为准确直观,更标准化地体现了预烧固相反应结果,适用于预烧料磁化度的广泛横向比较。

59.且本发明的预烧磁化度测定结果与软磁铁氧体磁芯的最终性能参数磁导率直接关联,能够应用于预烧结效果的监测调整,得到复合要求的烧结终产品软磁铁氧体磁芯。

附图说明

60.图1为现有技术的磁化度检测装置。

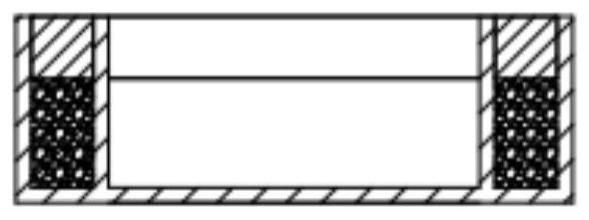

61.图2为本发明的料盒结构示意图。

62.图3为本发明的料盒剖面图。

63.图4为填装预烧料后的料盒剖面图。

64.图5为预烧料样品制备制备完成后的结构示意图。

65.图6为预烧料样品制备制备完成后的剖面图。

66.图7为环形样品电感测试治具的结构示意图。

67.图8为是料盒的闭路磁路测试结构的绕组匝数图。

68.图9为环形料盒装料后加盖前和加盖后的垂直剖面图。

具体实施方式

69.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

70.实施例1

71.一种磁化度测试方法,包括如下步骤:

72.s1.预烧料样品制备:称取设定重量的待测预烧料粉末装入环形非磁性料盒,将料盒盖压入装有粉末的料盒中,使料盒上平面与料盒盖上平面平齐,制备得到环形预烧料样品;

73.s2.将上述环形预烧料样品放入环形样品电感测试治具中进行闭磁路电感测试,测得环形预烧料样品的电感量l;

74.s3.根据计算粉末的磁导率,记为μ1,将粉料成品的标准磁

导率记为μ2,则磁化度=μ2/μ1*100%,

75.其中,n为闭路磁路测试结构的绕组匝数,do、di、h分别环形预烧料样品的外径、内径和高度。

76.其中,装入的待测预烧料粉末的重量为22g,环形预烧料样品的外径为50mm,内径为36mm,填充高度为20mm,料盒盖厚度为3mm,闭路磁路测试结构的绕组匝数n为10。

77.其中,使用pmma制成环形的料盒和料盒盖,料盒盖能够由料盒上方压入料盒中,如图2和图3所示。

78.例如为了生产pc95材料(tdk材质软磁铁氧体材质牌号)的标准磁导率为3300。

79.样品制备过程中,按标准量取一定重量的待测粉末,并均匀装入环形料盒中,装料后的料盒如图4所示。

80.将料盒盖压入装有粉末的料盒中,使料盒上平面与料盒盖上平面平齐。由于粉末具有一定的压缩性,合理设置料盒盖的厚度,可以使粉末均匀填充由料盒盖和料盒构成的固定容积中,且重量固定,装料后的待测样品如图5和图6所示。

81.将环形料盒放入环形样品电感测试治具中,如图5和6所示治具。压下测试夹具压头,上测试板上的探针与下测试板上的触点连通,最后形成一个环形样品外绕制有螺旋绕组的闭磁路测试结构,将测试夹具下测试板上的引出线与lcr连接,可以测得该样品的电感量l。

82.上述测定得到的电感量l为10μh。

83.根据计算粉末的磁导率为89.53,记为μ1,其中l=10

×

10

‑6h,n=10ts,h=20

‑

3=17mm,do=50mm,di=36mm,将粉料成品的标准磁导率记为μ2,μ2=3300,则磁化度=μ2/μ1*100%=89.53/3300*100%,计算得到磁化度为2.71%。

84.实施例2

85.一种软磁铁氧体预烧料(使用与实施例1相同的预烧料)磁化度测试方法,包括如下步骤:

86.s1.环形预烧料样品制备:将标准重量的待测预烧料粉末装入环形非磁性料盒,将料盒盖压入装有粉末的料盒中,使料盒上平面与料盒盖上平面平齐,制备得到环形预烧料样品;

87.s2.将上述环形预烧料样品放入环形样品电感测试治具中进行闭磁路电感测试,测得环形预烧料样品的电感量l(如图7和图8所示);

88.s3.根据计算粉末的磁导率,记为μ1,将粉料成品的标准磁导率记为μ2,则磁化度=μ2/μ1*100%,

89.其中,n为闭路磁路测试结构的绕组匝数,do、di、h分别环形预烧料样品的外径、内径和高度,如图9所示:

90.其中预烧料外径为do、内径为di、填充高度为h;

91.h=h

’‑

h1,h’为压盖前粉料填充高度,h1为料盒盖厚度。

92.其中,装入的待测预烧料粉末的重量为95.5g,环形预烧料样品的外径为70mm,内径为50mm,h’填充高度为40mm,料盒盖厚度为3mm,闭路磁路测试结构的绕组匝数n为15。

93.将环形料盒放入环形样品电感测试治具中,压下测试夹具压头,上测试板上的探针与下测试板上的触点连通,最后形成一个环形样品外绕制有螺旋绕组的闭磁路测试结构,将测试夹具下测试板上的引出线与lcr连接,可以测得该样品的电感量l。

94.上述测定得到的电感量l为50.2μh。

95.根据计算粉末的磁导率为89.61,记为μ1,将粉料成品的标准磁导率记为μ2,μ2=3300,则磁化度=μ2/μ1*100%,计算得到磁化度为2.72%。

96.实施例3

97.一种软磁铁氧体预烧料(软磁铁氧体标准磁导率为2300)磁化度测试方法,包括如下步骤:

98.s1.环形预烧料样品制备:将标准重量的待测预烧料粉末装入环形非磁性料盒,将料盒盖压入装有粉末的料盒中,使料盒上平面与料盒盖上平面平齐,制备得到环形预烧料样品;

99.s2.将上述环形预烧料样品放入环形样品电感测试治具中进行闭磁路电感测试,测得环形预烧料样品的电感量l;

100.s3.根据计算粉末的磁导率,记为μ1,将粉料成品的标准磁导率记为μ2,则磁化度=μ2/μ1*100%,

101.其中,n为闭路磁路测试结构的绕组匝数,do、di、h分别环形预烧料样品的外径、内径和高度。

102.其中,装入的待测预烧料粉末的重量为12g,环形预烧料样品的外径为40mm,内径为30mm,填充高度为20mm,料盒盖厚度为5mm,闭路磁路测试结构的绕组匝数n为15。

103.将环形料盒放入环形样品电感测试治具中,压下测试夹具压头,上测试板上的探针与下测试板上的触点连通,最后形成一个环形样品外绕制有螺旋绕组的闭磁路测试结构,将测试夹具下测试板上的引出线与lcr连接,可以测得该样品的电感量l。

104.上述测定得到的电感量l为12.3μh。

105.根据计算粉末的磁导率为63.34,记为μ1,将粉料成品的标准磁导率记为μ2,μ2=2300,则磁化度=μ2/μ1*100%,计算得到磁化度为2.75%。

106.实施例4

107.一种软磁铁氧体预烧料(使用与实施例3相同的预烧料)磁化度测试方法,包括如下步骤:

108.s1.环形预烧料样品制备:将标准重量的待测预烧料粉末装入环形非磁性料盒,将料盒盖压入装有粉末的料盒中,使料盒上平面与料盒盖上平面平齐,制备得到环形预烧料

样品;

109.s2.将上述环形预烧料样品放入环形样品电感测试治具中进行闭磁路电感测试,测得环形预烧料样品的电感量l;

110.s3.根据计算粉末的磁导率,记为μ1,将粉料成品的标准磁导率记为μ2,则磁化度=μ2/μ1*100%,

111.其中,n为闭路磁路测试结构的绕组匝数,do、di、h分别环形预烧料样品的外径、内径和高度。

112.其中,装入的待测预烧料粉末的重量为12g,环形预烧料样品的外径为40mm,内径为20mm,填充高度为20mm,料盒盖厚度为5mm,闭路磁路测试结构的绕组匝数n为15。

113.将环形料盒放入环形样品电感测试治具中,压下测试夹具压头,上测试板上的探针与下测试板上的触点连通,最后形成一个环形样品外绕制有螺旋绕组的闭磁路测试结构,将测试夹具下测试板上的引出线与lcr连接,可以测得该样品的电感量l。

114.上述测定得到的电感量l为28μh。

115.根据计算粉末的磁导率为59.85,记为μ1,将粉料成品的标准磁导率记为μ2,μ2=2300,则磁化度=μ2/μ1*100%,计算得到磁化度为2.60%。

116.实施例5

117.一种软磁铁氧体预烧料(软磁铁氧体标准磁导率为5000)磁化度测试方法,包括如下步骤:

118.s1.环形预烧料样品制备:将标准重量的待测预烧料粉末装入环形非磁性料盒,将料盒盖压入装有粉末的料盒中,使料盒上平面与料盒盖上平面平齐,制备得到环形预烧料样品;

119.s2.将上述环形预烧料样品放入环形样品电感测试治具中进行闭磁路电感测试,测得环形预烧料样品的电感量l;

120.s3.根据计算粉末的磁导率,记为μ1,将粉料成品的标准磁导率记为μ2,则磁化度=μ2/μ1*100%,

121.其中,n为闭路磁路测试结构的绕组匝数,do、di、h分别环形预烧料样品的外径、内径和高度。

122.其中,装入的待测预烧料粉末的重量为280g,环形预烧料样品的外径为100mm,内径为72mm,填充高度为50mm,料盒盖厚度为5mm,闭路磁路测试结构的绕组匝数n为20。

123.将环形料盒放入环形样品电感测试治具中,压下测试夹具压头,上测试板上的探针与下测试板上的触点连通,最后形成一个环形样品外绕制有螺旋绕组的闭磁路测试结构,将测试夹具下测试板上的引出线与lcr连接,可以测得该样品的电感量l。

124.上述测定得到的电感量l为155μh。

125.根据计算粉末的磁导率为131.07,记为μ1,将粉料成品的标准磁导率记为μ2,μ2=5000,则磁化度=μ2/μ1*100%,计算得到磁化度为2.62%。

126.实施例6

127.一种软磁铁氧体预烧料(使用与实施例5相同的预烧料)磁化度测试方法,包括如下步骤:

128.s1.环形预烧料样品制备:将标准重量的待测预烧料粉末装入环形非磁性料盒,将料盒盖压入装有粉末的料盒中,使料盒上平面与料盒盖上平面平齐,制备得到环形预烧料样品;

129.s2.将上述环形预烧料样品放入环形样品电感测试治具中进行闭磁路电感测试,测得环形预烧料样品的电感量l;

130.s3.根据计算粉末的磁导率,记为μ1,将粉料成品的标准磁导率记为μ2,则磁化度=μ2/μ1*100%,

131.其中,n为闭路磁路测试结构的绕组匝数,do、di、h分别环形预烧料样品的外径、内径和高度。

132.其中,装入的待测预烧料粉末的重量为300g,环形预烧料样品的外径为100mm,内径为72mm,填充高度为50mm,料盒盖厚度为5mm,闭路磁路测试结构的绕组匝数n为20。

133.将环形料盒放入环形样品电感测试治具中,压下测试夹具压头,上测试板上的探针与下测试板上的触点连通,最后形成一个环形样品外绕制有螺旋绕组的闭磁路测试结构,将测试夹具下测试板上的引出线与lcr连接,可以测得该样品的电感量l。

134.上述测定得到的电感量l为165μh。

135.根据计算粉末的磁导率为139.52,记为μ1,将粉料成品的标准磁导率记为μ2,μ2=5000,则磁化度=μ2/μ1*100%,计算得到磁化度为2.79%。

136.其中,实施例1

‑

6的具体检测结果见表1。

137.表1

[0138][0139]

实施例1和2是用不同的测试圆环尺寸测试的同样的预烧粉料,设计了同样的密度,由测试结果看,其磁化度基本相同,反映出本发明在同样控制密度,密度相同时,同样的粉末在不同的测试条件(匝数、环外形等)下,测试结果基本相同,具有可控的测试样品密度,进而具有稳定的测试结果。

[0140]

实施例3和4是用同样的预烧粉料进行测试,但实施例4使用的圆环外径内径比例为2,超过了1.4。这个比例过大时,粉末在环内不易填充均匀,不同的均匀程度容易导致测试数据出现偏差。虽然密度相同,但密度是宏观的平均效果,局部的不均匀导致了数据偏差,影响测试结果的稳定性,说明控制环形预烧料样品的外径和内径之比do/di≤1.4可以进一步提高软磁铁氧体预烧料磁化度测定的稳定性和准确性。

[0141]

从实施例5和6可以看出,对于同一外形尺寸标准样品,环形预烧料样品的设计密度值不同时,其测试数据也明显不同,说明本发明的检测方法灵敏度高。

[0142]

从实施例1、2的检测结果可以看出,本发明的检测方法可以有效控制样品密度,通过样品密度的稳定控制进而达到最终检测结果的准确稳定性。实施例5和6中虽然采用同样提交的料盒制备样品,但没有有效控制样品密度不变,最终的磁化度检测结果也会出现一定偏差,说明本发明的检测方法具有很高的灵敏性,样品密度改变则检测结果的稳定可靠性也会降低,样品密度的稳定控制对最终检测结果的准确稳定性至关重要。

[0143]

实施例7

[0144]

一种软磁铁氧体的制备方法,包括成型、预烧、烧结和后加工工序,所述预烧工序中采用所述磁化度测试方法进行磁化度监控,进而进行预烧工艺参数反馈调整。

[0145]

软磁铁氧体颗粒料制备的过程一般分为配料、混合、预烧、研磨和喷雾造粒工序。

[0146]

其中配料是将fe2o3、zno、mn3o4、cuo、nio等氧化物粉末中的几种按配方进行称量;

[0147]

混合是将前述混合物混合均匀的过程;

[0148]

预烧是指将前述混合均匀的混合粉末在一定温度和气氛下进行焙烧,焙烧是为了让物料初步固相反应,减少软磁铁氧体颗粒料在最终烧结时的反应活性(得到软磁铁氧体颗粒料后,需要经过成型、烧结、研磨加工等工序,得到最终的软磁铁氧体磁芯,这里的最终烧结是指成型后的这次烧结);

[0149]

研磨是指将预烧后的粉末加入水及其他添加剂后进行破碎,使预烧后的粉末粒径

达到预期尺寸的过程;

[0150]

喷雾造粒是将研磨后的含有细小预烧粉末的料浆中的水分等除去并使其结合成一定直径的宏观颗粒的过程。

[0151]

磁化度的检测是在预烧工序后进行的。因为预烧时氧化物会初步进行固相反应,初步固相反应的程度对粉末后续的工艺性和电磁性能都有较大影响,预烧的温度、预烧时间、气氛等影响初步固相反应的程度,为了得到上述参数和初步固相反应程度的联系,常用磁化度测量衡量初步固相反应程度,二者成正比,即磁化度越高,则表明初步固相反应进行越强。根据磁化度测量的结果即可结合实际对前述预烧工艺参数进行调整。

[0152]

对比例1

[0153]

现有的pc95材料(tdk材质软磁铁氧体材质牌号)的标准磁导率为3300。采用传统方法测定预烧工艺磁化度,具体方法如下:

[0154]

现有的pc95材料(tdk材质软磁铁氧体材质牌号)的标准磁导率为3300。采用传统方法测定预烧工艺磁化度,具体方法如下:

[0155]

a公司使用的夹具,量杯容积500ml,高度150mm,在其中自然填充预烧粉末,杯口刮平,通过在量杯外壁绕制的线圈可以测得填充粉末时的电感为30μh,未填充时的空心电感为5μh,则磁化度为(30/20

‑

1)*100%=16.67%,对比例2

[0156]

现有的pc95材料(tdk材质软磁铁氧体材质牌号)的标准磁导率为3300。采用传统方法测定预烧工艺磁化度,具体方法如下:

[0157]

b公司测量同样实际性能的预烧粉末,其采用量杯容积1000ml,高度200mm,采用同样方法,但其空心电感为30μh,填充粉末时的电感为198μh,则磁化度为15.15%。

[0158]

对比例1和对比例2可以看出,由于a、b两个公司使用的夹具不同,电感测试与测试的磁路、绕组匝数、尺寸等以及磁性物质的多少都有关,同样性能的磁性物质,在以上条件不同时,其磁化度测试数据不同,无法横向对比,比如上面,同样的材料不同测试夹具,测试结果分别为16.67%,15.15%,检测结果相差较大,不具有检测稳定性和可重复性。

[0159]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。