1.本发明属于机械技术领域,涉及一种厚板线轧机机架辊试车装置及检测方法。

背景技术:

2.由于厚板线轧机机架辊使用周期短,出现一些生产事故,影响生产节奏,而现有机架辊修复试车一般采用钢丝绳加行车配合旋转轴承座进行检查;通常无试车装置,无法满足生产需求,无法检查轴承有无异响,卡阻情况,轴向间隙有无调整到理想值等。现有技术对机架辊修复试车验收无法保障,修复得不到认可,亟需解决机架辊试车难题,提高修复质量。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种厚板线轧机机架辊试车装置及检测方法,能有效的检测装配质量,可以模拟检测并进行调试。

4.为达到上述目的,本发明提供如下技术方案:一种厚板线轧机机架辊试车装置,包括试车工装平台以及固定安装在该试车工装平台上的机架辊组件,机架辊组件包括机架辊本体以及配合设置在机架辊本体两端的轴承座;

5.试车工装平台包括安装平台以及分别固定在安装平台两端的固定底座,固定底座的高度高于安装平台的高度且其与机架辊组件轴承座的底部贴合固定。

6.可选的,固定底座根据机架辊的轴承座底部设置斜度为6

°

,其上还开设有用于与轴承座底部突出定位键配合用的u形槽。

7.可选的,安装平台上设置有试水喷淋装置,该试水喷淋装置包括的进水管以及设置在该进水管上的2个以上的喷淋头;进水管固定在安装平台上,其上开设有进水口。

8.可选的,喷淋头设置位置分别靠近两端的固定底座,并且喷淋方向朝向轴承座。

9.可选的,机架辊组件还连通有试车用的传动装置,该传动装置通过花键轴与轴承座连通。

10.可选的,机架辊组件还连通有电子检测装置。

11.一种厚板线轧机机架辊试车检测方法,应用如上述的一种厚板线轧机机架辊试车装置,包括以下步骤:

12.s1,将修复完成后的机架辊组件安装到试车工装平台上,检查机架辊组件安装锥度是否与试车工装平台的固定底座贴合完整,有无间隙和高差;同时检测机架辊的开档尺寸是否符合技术要求;

13.s2,通过传动装置试车,根据工况转速进行试车检测,正传、反转快速循环试车检测轴承情况,采用电子检测装置检测机架辊组件有无异响、窜动间隙、轴承发热情况;

14.s3,试车同时,试水喷淋装置模拟高压水工况对两侧轴承座进行密封性能检测,检测密封效果有无渗漏情况。

15.可选的,s1步骤中采用塞尺测量是否贴合完整,采用卷尺测量两侧轴承座高度是

否一致。

16.可选的,在s2步骤中,电子检测装置为便携式专业检测设备,测量时将检测头安装到轴承座,即测量轴向窜动间隙后与实际需求技术要求进行对标,是否符合技术要求,通过内置的温度感应器测量出有无发热情况。

17.可选的,s3步骤中,通过拆除密封试水后拆除端盖观察干油脂有无稀释情况,判断是否渗水。

18.本发明的有益效果在于:本发明一种厚板线轧机机架辊试车装置及检测方法,采用试车工装平台对机架辊进行试车检测,使机架辊修复试车验收得到了保障,提高了修复质量;并且能够模拟生产工况进行检测机架辊的正反转,检测轴向窜动、异响、密封性能、轴承发热等情况,同时能够保证安装尺寸,有效的提高了机架辊设备的使用寿命,降低了修复成本,提高了生产效率。

19.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

20.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

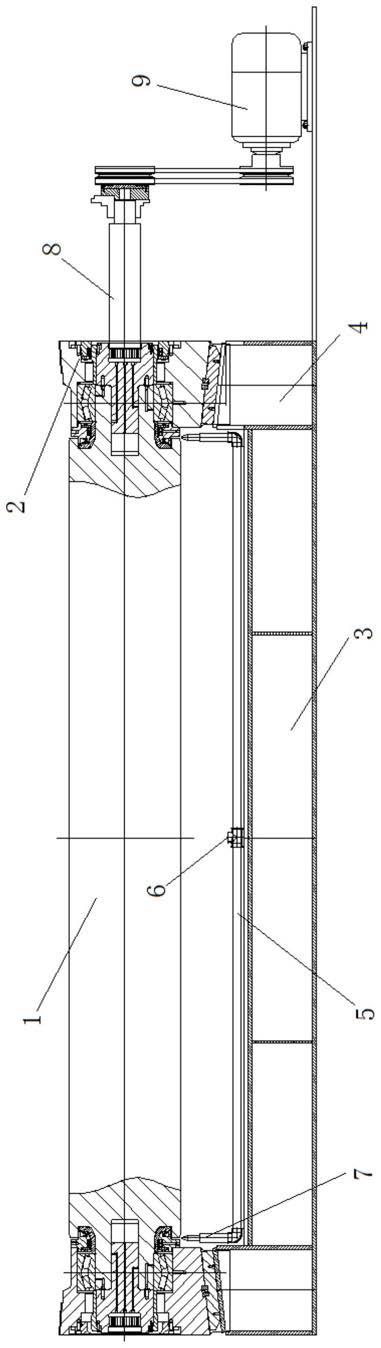

21.图1为本发明一种厚板线轧机机架辊试车装置的工作示意图;

22.图2为本发明一种厚板线轧机机架辊试车装置的俯视图;

23.图3为本发明一种厚板线轧机机架辊试车装置的左视图。

24.附图标记:机架辊本体1、轴承座2、安装平台3、固定底座4、进水管5、进水口6、喷淋头7、花键轴8、传动装置9、u形槽10。

具体实施方式

25.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

26.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

27.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或

暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

28.请参阅图1,为一种厚板线轧机机架辊试车装置,包括试车工装平台以及固定安装在该试车工装平台上的机架辊组件,机架辊组件包括机架辊本体1以及配合设置在机架辊本体1 两端的轴承座2;试车工装平台包括安装平台3以及分别固定在安装平台3两端的固定底座4,固定底座4的高度高于安装平台3的高度且其与机架辊组件轴承座2的底部贴合固定。固定底座4根据机架辊的轴承座2底部设置斜度为6

°

,其上还开设有用于与轴承座2底部突出定位键配合用的u形槽10,安装平台3上设置有试水喷淋装置,该试水喷淋装置包括的进水管5以及设置在该进水管5上的2个以上的喷淋头7;进水管5固定在安装平台3上,其上开设有进水口6,喷淋头7设置位置分别靠近两端的固定底座4,并且喷淋方向朝向轴承座2,机架辊组件还连通有试车用的传动装置9,该传动装置9通过花键轴8与轴承座2连通,机架辊组件还连通有电子检测装置。

29.在本实施例中,试车工装平台与机架辊组件为实物1:1模拟生产状态,试车工装平台采用钢板焊接而成。

30.在本实施例中,安装平台3与固定底座4内还焊接有加强筋。

31.一种厚板线轧机机架辊试车检测方法,应用如上述的一种厚板线轧机机架辊试车装置,包括以下步骤:

32.s1,将修复完成后的机架辊组件安装到试车工装平台上,检查机架辊组件安装锥度是否与试车工装平台的固定底座4贴合完整,有无间隙和高差;同时检测机架辊的开档尺寸是否符合技术要求;

33.s2,通过传动装置9试车,根据工况转速进行试车检测,正传、反转快速循环试车检测轴承情况,采用电子检测装置检测机架辊组件有无异响、窜动间隙、轴承发热情况;

34.s3,试车同时,试水喷淋装置模拟高压水工况对两侧轴承座2进行密封性能检测,检测密封效果有无渗漏情况。

35.在本实施例中,s1步骤中采用塞尺测量是否贴合完整,采用卷尺测量两侧轴承座2高度是否一致。

36.在本实施例中,在s2步骤中,电子检测装置为便携式专业检测设备,测量时将检测头安装到轴承座2,即测量轴向窜动间隙后与实际需求技术要求进行对标,是否符合技术要求,通过内置的温度感应器测量出有无发热情况。

37.当出现轴向窜动间隙大于技术要求后,将拆除传动侧轴承座2外侧端进行减垫处理;窜动间隙小于技术要求后进行加垫处理;最终达到技术要求;出现轴承发热情况后将对轴承座 2进行拆除,检测轴承游隙和润滑情况,以及轴承安装位置是否和图纸要求相同;最终根据情况对轴承进行更换处理;出现异响时将拆卸解体分析原因,根据异响部位进行检查或轴承更换处理。

38.在本实施例中,s3步骤中,通过拆除密封试水后拆除端盖观察干油脂有无稀释情况,判断是否渗水;如出现密封渗水情况将对密封进行更换处理。

39.本发明在新品或修复机架辊上机前均需要试车检测。

40.本发明采用试车工装平台对机架辊进行试车检测,使机架辊修复试车验收得到了

保障,提高了修复质量;并且能够模拟生产工况进行检测机架辊的正反转,检测轴向窜动、异响、密封性能、轴承发热等情况,同时能够保证安装尺寸,有效的提高了机架辊设备的使用寿命,降低了修复成本,提高了生产效率。

41.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。