1.本发明涉及一种套筒扳手转换接头,尤其是涉及一种手动操作的套筒扳手智能转换接头。

背景技术:

2.螺纹联接被广泛应用各种机械结构中,是目前最常用的连接方式。螺纹联接的实质是通过将轴向预紧力(夹紧力)控制到适当范围,将两个或多个部件可靠的联接在一起,轴向预紧力是评价螺纹联接可靠性的重要指标。由于轴向预紧力是内力,目前还无法直接控制预紧力来装配螺纹联接,只能通过控制和预紧力相关的其它参数如扭矩、螺栓头或螺母转角、螺栓伸长量等,达到间接控制预紧力的目的。

3.控制施扭工具的输出扭矩是目前应用最广的一种控制方式。手动音响式扭矩扳手对扭矩的调节和控制主要靠调整扭矩弹簧得到,施扭时其内部产生的旋转力矩,引起扭矩弹簧等部件位移,施扭到某一状态,会听到“咔哒”的机械响声,表明已达到设定的扭矩值。但要求施扭过程必须平稳,在即将达到设定扭矩值时,如用力太猛,将产生极大的误差。数字式扭矩扳手是在扳手杆上作用力点敏感位置设置应变式测力传感器,经电子检测技术数字运算将扭矩实时显示在液晶屏幕上,并可显示和保存扭矩峰值,精度较高,但不能对施扭扭矩在线监测。由于被施扭螺纹副与扭矩检测不在同一轴线上,施力位置、用力方向和施扭平稳程度受人为因素影响较大,不易保证施扭效果。

4.cn 106002787 a 公布了一种智能扭矩套筒,在套筒上设置扭矩传感器、模数转换器和单片机,有效实现了套筒自动组网、无线传输等功能,同时还可以数字显示和存储数据。其不足之处在于一种套筒只能施扭一种尺寸的螺母/螺栓,使用成本较高,且无灯光指示和声音提示功能,施扭过程中施扭扭矩精度难以保证。

5.对螺纹副施扭过程中,经常用到一种套筒扳手转换接头,其上部的驱动方孔连接施扭板杆上的方榫,下部的方榫与标准套筒的方孔相连,用于改变方孔和方榫尺寸以适应不同规格尺寸的套筒。

6.对螺纹副施扭特别是手动施扭过程中,扭矩率是影响施扭扭矩的准确度一个重要参数,扭矩率为单位时间内施扭扭矩的增加值。以一定的扭矩率平稳的且一次性将螺纹副拧紧到位,将得到一个精准的扭矩值。目前尚没有一种成熟的工具完美的实现这一点。

技术实现要素:

7.本实用新型针对现有技术不足,提出一种套筒扳手的智能转换接头,解决了螺纹副手动施扭过程中对扭矩的检测和控制,以及相关扭矩参数的预置。

8.本发明采用的技术方案:

9.一种套筒扳手的智能转换接头,包括转换接头本体(10),所述转换接头本体(10)上端设有驱动方孔(11),下端设有输出方榫(12),中间为弹性体(13),在所述弹性体(13)的扭矩最敏感部位与其中心轴线成45度角方向均匀设置有多只应变片(14),所述应变片组成

测量电桥,构成与转换接头本体(10)一体式的扭矩传感器(15),所述驱动方孔(11)、输出方榫(12)及弹性体(13)中部的扭矩传感器(15)处于同一中心轴线上;并且,在所述转换接头本体(10)上通过安装支架(18)还固定设置有扭矩检测及显示的电子检测电路(20)以及锂电池(70);所述应变式扭矩传感器(15)的输出信号经扭矩信号调理电路接入所述电子检测电路(20)中微处理器(21)的a/d转换器,以实现扭矩和扭矩率的实时检测。

10.所述的智能转换接头,与转换接头本体(10)的上、下两圆盘匹配设有密封外壳,所述密封外壳包括前外壳(60)和后外壳(62),所述前、后外壳均为非金属材质,以利于与上位机(50)可靠通讯;前外壳(60)上与液晶显示器(24)对应位置设置有透明显示窗(61),后外壳(62)上与喇叭(34)对应位置设置有网状传声孔。

11.所述的电子检测电路(20),包括内含a/d转换器、数据运算单元、非易失数据存储器、液晶显示驱动器、多种串行接口的微处理器(21),液晶显示器(24),无线通讯模块(25),扭矩指示灯(32)和扭矩率指示灯(33)以及指示灯驱动电路(22),喇叭(34)以及喇叭驱动模块(23),充电及电源管理电路(26);扭矩传感器(15) 输出的电压信号经扭矩信号调理电路(27)接入微处理器(21),微处理器(21) 通过i/0口经指示灯驱动电路(22)分别驱动扭矩指示灯(32)和扭矩率指示灯(33)进行操作指示,微处理器(21)还通过i/0口经喇叭驱动模块(23)驱动喇叭(34)进行操作过程的语音提示。

12.所述扭矩指示灯(32)和扭矩率指示灯(33)为镶嵌于智能转换接头本体(10)上下侧的光导纤维灯环,所述灯环由指示灯驱动电路(22)驱动,微处理器(21)根据扭矩和扭矩率值可控制其发出不同颜色的环状光线。

13.所述喇叭驱动模块(23)包括预先录制了多段相关语音的语音芯片和放大电路,施扭过程中,微处理器(21)实时采集计算扭矩和扭矩率值,并与预置的各项控扭参数动态比较和逻辑判断,进行相应的语音提示。

14.微处理器(21)内部的液晶驱动器连接液晶显示器(24),用于实时显示正反方向的扭矩值并可保持显示其峰值,还显示预置的扭矩合格值及其范围等控扭参数,以及电池剩余电量和无线连接状态等信息。

15.无线通讯模块(25)与微处理器(21)的串行接口连接,无线通讯模块采用基于lora扩频技术的物联网无线收发器,与上位机(50)无线通讯,使本智能转换接头作为物联网的一个节点融入监控网络中,进行相关扭矩控制参数和工作状态、作业扭矩数据等信息的互传。

16.所述上位机(50)为安装有相应app软件的便携式智能终端,或设置在施扭作业现场且处于监控网络中的工控机。

17.所述充电及电源管理电路(26)由锂电池电量计和电源管理器或多个可控低压差稳压器(ldo)及其外围电路组成,分别与微处理器(21)的i2c接口和i/o口连接。所述电量计实时监测锂电池充放电状态下的电压、电流和温度,并准确计算锂电池的剩余电量,当电量低时,通过外部电源适配器经充电口(17)对其充电,充电及剩余电量信息由液晶显示器(24)显示;锂电池(70)的输出电源连接电源管理器或可控低压差稳压器的输入端,输出端分别连接耗电量较多的微处理器(21),扭矩传感器(15),无线通讯模块(25),液晶显示器(24)的背光驱动器等部分。

18.微处理器(21)实时检测本智能转换接头的工作情况,一定时间内不工作时,通过

i/o口可分别关闭耗电量较多的扭矩传感器(15)、无线通讯模块(25)以及液晶显示器(24)的背光驱动器等部分,随后微处理器(21)进入极低功耗的休眠状态以延长电池使用时间。进入休眠状态的微处理器(21)可通过施加一定扭矩或上位机唤醒。

19.本实用新型有益效果:

20.1.本实用新型通过在智能转换接头本体上设置驱动方孔、输出方榫、扭矩传感器,且处于同一中心轴线上,保证了扭矩检测精度的同时,有效地减少了操作人员的人为因素对扭矩检测和控制精度的影响。

21.2.本实用新型根据具体紧固施扭工艺和作业标准灵活预设相关控扭参数,实时检测计算扭矩和扭矩率,并与预设值进行动态比较和逻辑判断,通过数字显示、灯光指示和语音提示方法,引导操作者对施扭过程中的扭矩和转角精确控制,并可自动检测施扭操作的不当之处,提高了螺纹副紧固作业合格率以及作业效率。

22.3.采用lora强抗干扰无线通讯技术,使本智能转换接头作为物联网的一个节点融入监控网络中,在作业现场强电磁干扰环境下,进行相关控扭参数的灵活预置以及工作状态和作业扭矩数据等信息的可靠传输,实现了螺纹副施扭作业的全过程监控以及作业数据的可追溯,符合物联网和大数据时代对作业工具提出的新要求。

附图说明

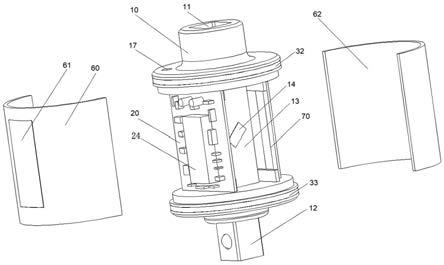

23.图1是套筒扳手智能转换接头结构及装配示意图;

24.图2是转换接头本体结构示意图;

25.图3是套筒扳手智能转换接头剖视结构示意图;

26.图4是电子检测电路原理框图;

27.图5是工作模式控制流程图;

28.图6是扭矩检测控制方法流程图;

29.图7是套筒扳手智能转换接头使用状态示意图。

具体实施方式

30.下面通过具体实施方式,结合附图对本实用新型的技术方案做进一步的详细描述。

31.实施例1

32.参见图1、图2和图3,本实用新型套筒扳手的智能转换接头,包括转换接头本体10,所述转换接头本体10上端设有驱动方孔11,下端设有输出方榫12,转换接头本体中间为弹性体13,在所述弹性体13中部的敏感位置处与其轴线成45度角方向均匀设置有应变片14,由所述应变片组成测量电桥并构成一体化应变式扭矩传感器15,所述驱动方孔11、输出方榫12及弹性体13中部的应变式扭矩传感器15处于同一中心轴线上;并且,在所述转换接头本体10上还设置有扭矩检测及显示的电子检测电路20 以及锂电池70;所述应变式扭矩传感器15输出的电压信号经扭矩信号调理电路接入所述电子检测电路20。

33.参见图4,所述的电子检测电路20,包括内含σ

‑

δ型a/d转换器、数据运算单元、非易失数据存储器、128段液晶驱动器、多种串行接口和一定数量的i/o口的低功耗微处理器msp430f477,液晶显示器24,无线通讯模块25,充电及电源管理电路26,扭矩指示灯32和扭

矩率指示灯33及其驱动电路22,喇叭34及其驱动模块23等部分。

34.微处理器msp430f477内含32k byte非易失性数据存储器,除了存储运行程序和多组施扭作业结果数据外,还存储有扭矩传感器15的多点校准数据表以及扭矩合格值和扭矩率值及其范围等控扭参数;微处理器msp430f477内含128段液晶驱动器,直接驱动液晶显示器24进行实时扭矩及控扭参数、锂电池剩余电量和无线连接状态的显示。

35.应变式扭矩传感器15输出的扭矩电压信号经调理电路27接入微处理器msp430f477的σ

‑

δ型a/d转换器,进行a/d转换和数字滤波,结合多点校准数据表进行数据运算得到实时扭矩和扭矩率数据,并与非易失性存储器内所存的扭矩合格值和扭矩率值以及各自的控制范围值等参数进行比较和逻辑运算,运算结果一方面通过i/0口经指示灯驱动电路22分别驱动扭矩指示灯32和扭矩率指示灯33进行操作指示,另一方面经喇叭驱动模块23进行多段语音智能组合,驱动喇叭34进行相应的控扭操作语音提示。

36.所述扭矩指示灯32和扭矩率指示灯33为镶嵌于智能转换接头本体10上下侧的光导纤维灯环,所述灯环由指示灯驱动电路22驱动,微处理器21根据扭矩和扭矩率值可控制其发出不同颜色的环状光线。

37.实施例2

38.本实施例与实施例1的不同之处在于:进一步的公开了一种充电及电源管理电路。所述充电及电源管理电路26包括锂电池电量计cw2018和多个可控低压差稳压器(ldo)r1114或电源管理器cw6303及其外围电路,与微处理器msp430f477的i

²

c接口和i/o口连接。所述电量计cw2018实时监测锂电池充放电状态下的电压、电流和温度,并准确计算锂电池的剩余电量,剩余电量信息由液晶显示器24显示;锂电池70的输出电源连接可控低压差稳压器或电源管理器cw6303的输入端,多个输出端分别连接扭矩传感器15,无线通讯模块25,液晶显示器24的背光驱动器等部分,电源管理器cw6303还用于锂电池的充电管理。

39.微处理器msp430f477实时监控本智能转换接头的工作状态,一定时间(具体时间值可由上位机设置)内不工作时,通过i

²

c接口或i/o口可分别关闭耗电量较多的扭矩传感器15,无线通讯模块25,液晶显示器24的背光驱动器等部分,随后微处理器msp430f477进入极低功耗的休眠状态以延长电池使用时间。进入休眠状态的微处理器msp430f477可通过对本智能转换接头施加一定扭矩或通过上位机指令唤醒。

40.锂电池70为整个系统提供电源。当锂电池电量低时,通过充电接口17和充电及电源管理电路26对其充电。

41.实施例3

42.参见图2和图3,本实施例与实施例1及实施例2的不同之处在于:进一步的,所述电子检测电路20和锂电池70分别通过安装支架18固定安装于转换接头本体10;与转换接头本体10上、下两圆盘匹配设有密封外壳,所述密封外壳包括前外壳60和后外壳62,所述前后外壳均为非金属材质,以利于与上位机50可靠通讯;前外壳60上与液晶显示器24对应位置设置有透明显示窗61,后外壳62上与喇叭34对应位置设置有网状传声孔。

43.与所述转换接头本体10一体的弹性体13为四方柱体结构,四方柱体的尺寸决定于可检测的扭矩值,在弹性体13中间的扭矩最敏感位置与其中心轴线成45度角布置应变片,组成测量电桥,构成一体化应变式扭矩传感器,以减少测量误差并提高灵敏度。

44.所述的驱动方孔11和输出方榫12,为与标准套筒扳手尺寸一致的四方孔和四方

榫,或者为标准十二角方孔和十二角方榫。

45.实施例4

46.参见图4,本实施例与前述各实施例的不同之处在于:进一步的,与所述电子检测电路20连接有无线通讯模块25,所述无线通讯模块25与微处理器msp430f477的uart接口通信连接,该模块采用基于lora扩频技术的物联网无线收发器semtech

ꢀ‑

sx1268,在抗干扰性能、通信距离都远超现在的 fsk、gfsk 调制方式的产品。工作中,所述控扭参数和校准数据表通过无线通讯模块25可由用户在上位机50上读取、编辑、存储和下传,当自动判断一次施扭作业结束后,微处理器一方面将施扭作业结果数据存入非易失性存储器,另一方面通过该模块自动上传到上位机保存,由上位机对施扭作业进行全过程监控,对作业结果数据进行统计分析,实现作业数据可追溯。

47.所述上位机50为安装有相应app软件的便携式智能终端,或设置在施扭作业现场且处于监控网络中工控计算机。

48.通过无线通讯模块25,使本智能转换接头作为物联网的一个节点融入监控网络中,在作业现场强电磁干扰环境下,进行相关控扭参数的灵活预置以及工作状态和作业扭矩数据等信息的可靠传输,并可实现有网络环境的正常扭矩检测控制模式和扭矩校准模式。

49.图5为本智能转换接头的工作模式控制流程图。当施加一定扭矩或上位机发送唤醒指令将本智能转换接头唤醒后,首先自动监测所处的网络环境,有网络时,上位机50将初始扭矩值和扭矩率以及各自的控制范围值等控扭参数下传到微处理器内部的非易失数据存储器中保存,根据上位机指令,分别进入下述三种工作模式:

50.1)无网络时默认工作于普通扭矩检测模式,仅按所存校准参数表进行扭矩检测以及实时显示,满足结束条件时,本次施扭完成,峰值保持显示扭矩峰值并自动将本次施扭作业数据保存到微处理器的非易失性存储器中,不进行数据上传;

51.2)有网络时的扭矩校准模式,智能转换接头与上位机进行点对点无线通讯,当收到上位机校准指令时,进入此模式,通过标准装置对扭矩在量程范围内进行多点校准,形成校准数据表并存储于智能转换接头微处理器的非易失性存储器中,同时发送到上位机中保存;

52.3)有网络时按扭矩法施扭工艺作业的扭矩检测控制模式,智能转换接头与上位机进行无线通讯,进入仅检测控制扭矩的施扭作业模式,接收上位机下传的相关控扭参数,在手动施扭操作过程中,微处理器21根据内存的扭矩校准数据表连续计算实时扭矩和扭矩率,同时与预置的扭矩合格值和扭矩率上下限值等控扭参数进行动态比较和逻辑计算,通过电子检测电路20进行实时扭矩数字显示和操作过程的灯光指示和语音提示,当扭矩率为零时,判断为一次施扭过程完成,保存显示并上传扭矩峰值。

53.参见图5、图6和图7,图6为扭矩检测控制流程,图7是本智能转换接头使用状态示意图。本智能转换接头,为一种手动施扭并具有扭矩检测、数字显示、声光指示、数据存储和自动上传的智能工具。本智能转换接头1,工作时串联在带有标准方榫81的施扭板杆80和标准套筒83之间,与待施扭工件82上的螺栓/螺母84处于同一轴线上。

54.借助于所述的本智能转换接头,通过下述步骤完成一次合格的施扭过程:

55.1)施扭过程开始,实时扭矩率大于零且在预置的上下限值范围内,扭矩率指示灯

33绿色常亮;

56.2)实时扭矩从零开始增加,扭矩指示灯32绿色常亮;

57.3)实时扭矩大于等于预置扭矩下限值的a%时,扭矩指示灯32由绿色常亮变为绿色慢闪,“a”值根据具体施扭工艺可通过上位机设置;

58.4)实时扭矩达到预置扭矩合格范围的下限时,扭矩指示灯32停止闪烁的同时转为蓝色常亮,喇叭34连续输出“扭矩已超下限”语音提示,提示操作者扭矩已到预置的扭矩下限,可以停止施扭;

59.5)实时扭矩达到预置扭矩中值时,扭矩指示灯32状态不变,喇叭34输出“扭矩合格”语音提示,提示操作者扭矩已到预置扭矩中值,应立即停止施扭;

60.6)实时扭矩超过预置扭矩中值但小于预置扭矩上限值的95%时,扭矩指示灯32状态不变,喇叭34输出“扭矩已达上限”语音提示,提示操作者扭矩已接近上限值,应立即停止施扭;

61.7)步骤4)、5)和6)中,实时扭矩率为零时,判断为一次施扭过程完成,保存显示并上传扭矩峰值。

62.所述施扭控制方法,包括几下几种不合格的施扭过程:

63.1)施扭过程中,实时检测计算扭矩和扭矩率值,并与预置的扭矩合格值和扭矩率及其范围进行动态比较和逻辑计算,实时扭矩率超出预置扭矩率上下限时,扭矩率指示灯33由绿色常亮转为红色常亮,判断一次施扭完成,喇叭34输出“扭矩率超限”语音提示,提示操作者用力过猛或忽大或忽小,扭矩率已不合格从而将造成扭矩不合格需返工处理;

64.2)当实时扭矩小于预置扭矩下限值的a%时,扭矩指示灯32绿色常亮,如果实时扭矩率突然为零,判断为一次施扭完成,扭矩指示灯32转为红色常亮,喇叭34输出“扭矩过低”语音提示,提示操作者施扭扭矩过小且已停止施扭,注意力不够集中,造成扭矩不合格需返工处理;

65.3)当实时扭矩在大于预置扭矩下限值的a%且小于预置扭矩下限值范围内,扭矩指示灯32绿色慢闪时,如果实时扭矩率突然为零,判断为一次施扭完成,扭矩指示灯32转为红色常亮,喇叭34输出“扭矩低于下限”语音提示,提示操作者注意力不够集中,停止施扭过早,造成扭矩不合格需返工处理;

66.4)喇叭34已提示“扭矩已达上限”,此时实时扭矩已接近预置扭矩上限,而操作者由于精力不集中仍在施扭,当实时扭矩大于预置扭矩上限值时,直接判断一次施扭完成,扭矩指示灯32由蓝色常亮转为红色常亮,喇叭34输出“扭矩已超上限”语音提示,提示操作者应立即停止施扭,扭矩已不合格需返工处理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。