1.本发明涉及一种冰晶撞击实验台,更特别地说,是指一种冰晶撞击试验用的竖式高速弹射装置。

背景技术:

2.飞机结冰是威胁飞行安全的严重问题之一,结冰导致的飞行事故时有发生。结冰是云层中含有的冰晶或过冷水滴(温度低于0℃仍保持液态)撞击到飞机部件表面而产生的积冰现象。

3.上世纪90年代初开始有关高空冰晶引发的商用飞机发动机失效事件就引起了人们的关注。mason对1990年到2006年的240起结冰事故进行了总结,其中有62起是由于冰晶结冰引起的涡扇发动机的动力损失。自此有关冰晶结冰的研究也开始逐渐展开。2011年nasa梳理了发动机高冰-水含量(high ice

‑

water content,hiwc)条件下的结冰研究框架并开展相关研究。2012年欧盟成立了高空冰晶(high altitude ice crystals,haic)研究项目。2014年美国联邦航空规章far25-140和33-34号修正案将过冷大水滴和冰晶适航纳入其中。

4.目前,冰晶撞击实验台中针对冰晶结冰计算的关键技术问题则是冰晶撞击表面特性的定性计量问题。冰晶撞击试验能够进行冰晶结冰环境或冰晶及液态水的混合相结冰环境下,是否得到冰晶的运动以及撞击表面特性的有效参数,是为后续冰晶结冰以及混合相结冰计算提供基础的。

技术实现要素:

5.为了观测到冰晶撞击时的高速撞击现象,本发明设计了一种冰晶撞击试验用的竖式高速弹射装置。该装置要求低温环境(-30℃)下,在较短的距离(不大于500mm)内,实现冰晶定向的高速运动(100m/s以上,其相当于要求加速度在1000g以上),最终与撞击面板发生撞击,且撞击角度(10度~90度)可根据要求可调。

6.本发明的一种冰晶撞击试验用的竖式高速弹射装置,其特征在于:竖式高速弹射装置包括有喷射管(1)、上端组件(2)、下端组件(3)、步进电机(4)和弹射角度调节件(5);

7.喷射管(1)的中心是气流通道(1b),喷射管(1)的下端设有阵列排布的泄压通孔(1a);

8.喷射管(1)的上端螺纹连接在下管接头(2g)的ba螺纹孔(2g1)中;

9.喷射管(1)的下端螺纹连接在下端连接件(3a)的ca螺纹孔(3a2)中;

10.上端组件(2)由上管接头(2a)、锁紧件(2b)、载体(2c)、十字挡片(2d)、圆环垫片(2e)、限位件(2f)和下管接头(2g)构成;圆环垫片(2e)的外壁上设有外螺纹;

11.上管接头(2a)的中心是ba中心通孔(2a1),上管接头(2a)的一端设有ba沉头腔(2a2);所述ba沉头腔(2a2)的内壁上设有内螺纹;

12.锁紧件(2b)的中心是bb中心通孔(2b5),所述bb中心通孔(2b5)的一端是ba沉头

孔,所述bb中心通孔(2b5)的另一端是载体仓(2b4),ba沉头孔与载体仓(2b4)之间有一内挡板(2b6);锁紧件(2b)的另一端设有ba外螺纹段(2b3)和bb沉头腔(2b2);所述bb沉头腔(2b2)的内壁上设有内螺纹;

13.限位件(2f)的中心是bc中心通孔(2f1),限位件(2f)的一端设有bc沉头腔(2f2);所述bc沉头腔(2f2)的内壁上设有内螺纹;

14.下管接头(2g)的中心是ba螺纹孔(2g1),下管接头(2g)的的另一端设有bb外螺纹段(2g3)和bd沉头腔(2g2);

15.下端组件(3)由下端连接件(3a)、弹簧上压板(3b)、弹簧(3c)、弹簧柱(3e)和弹簧下压板(3d)构成;

16.下端连接件(3a)的中心是ca中心通孔(3a2),所述ca中心通孔(3a2)的一端是ca螺纹孔(3a4),所述ca中心通孔(3a2)的另一端是下空腔(3a5),ca螺纹孔(3a4)与下空腔(3a5)之间是隔板(3a3);下空腔(3a5)内用于放置预紧弹簧件;下端连接件(3a)的圆柱体上开有圆环面通孔(3a1);

17.弹簧上压板(3b)上设有cb中心通孔(3b 1)和ca通孔(3b2),ca通孔(3b2)用于弹簧柱(3e)的末端穿过;穿过ca通孔(3b2)的弹簧柱(3e)再套接上弹簧(3c),最后置于弹簧下压板(3d)的cb通孔(3d2)中;

18.弹簧下压板(3d)上设有冰晶出口(3d 1)和cb通孔(3d2),cb通孔(3d2)用于放置弹簧柱(3e)的末端;

19.下端组件(3)的装配为:将弹簧柱(3e)的末端穿过弹簧上压板(3b)的ca通孔(3b2),然后套接上弹簧(3c),最后将弹簧柱(3e)的末端置于弹簧下压板(3d)的cb通孔(3d2)中;采用相同方式将其余三组弹簧进行组合安装在弹簧上压板(3b)与弹簧下压板(3d)之间,构成了预紧弹簧件;将预紧弹簧件置于下端连接件(3a)的下空腔(3a5)中,通过螺钉将下端连接件(3a)的下端与弹簧下压板(3d)进行固定;

20.弹射角度调节件(5)为一体成型结构件;弹射角度调节件(5)上设有用于安装喷射管(1)的第一安装体(5a)和用于与步进电机(4)的电机输出轴连接的第二安装体(5b);第一安装体(5a)与第二安装体(5b)垂直分布;

21.第一安装体(5a)上设有圆孔(5a2)和螺纹孔(5a1);所述圆孔(5a2)用于喷射管(1)的下端穿过;所述螺纹孔(5a1)内用于放置螺钉,通过螺钉顶紧喷射管(1)的管体达到将喷射管(1)与第一安装体(5a)的固定连接;

22.第二安装体(5b)上用的键槽式通孔(5b 1),所述键槽式通孔(5b 1)用于放置步进电机(4)的电机输出轴,且通过将键置于所述键槽式通孔(5b 1)中达到将步进电机(4)的电机输出轴与第二安装体(5b)的固定连接;步进电机(4)固定在电机安装座(4a)上,电机安装座(4a)安装在框架结构体(100)的竖梁(100b)上;

23.撞击结构体(300)由滑台(300a)和撞击箱(300b)组成,撞击箱(300b)固定在滑台(300a)上,滑台(300a)安装在框架结构体(100)的横梁(100a)上,当滑台(300a)滑动到合适位置后通过紧顶螺钉将其固定在横梁(100a)上;

24.撞击箱(300b)的上部是撞击面板(300c)。

25.本发明冰晶撞击试验用的竖式高速弹射装置的优点在于:

26.①

能自由地控制实验条件,根据需要控制冰晶粒子温度、撞击速度和角度的功能

27.②

可以更换撞击面材料,研究冰晶粒子撞击固体平面、超疏水表面、液膜表面等不同撞击对象时的实验现象

28.③

由于撞击面在水平面内,重力对于表面影响较小,可以生成稳定且可测的薄液膜,用于观测冰晶粒子撞击液膜的试验特性

附图说明

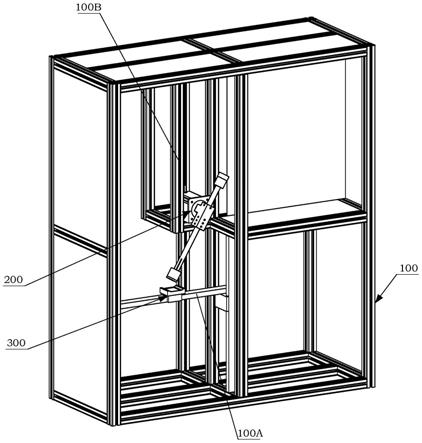

29.图1是本发明冰晶撞击试验用的竖式高速弹射装置的外部图。

30.图1a是本发明冰晶撞击试验用的竖式高速弹射装置的立体图。

31.图1b是本发明冰晶撞击试验用的竖式高速弹射装置的前视图。

32.图1c是本发明冰晶撞击试验用的竖式高速弹射装置的后视图。

33.图2是本发明的竖式高速弹射装置的结构图。

34.图2a是本发明的竖式高速弹射装置的正视面结构图。

35.图2b是本发明的竖式高速弹射装置的分解图。

36.图3是本发明竖式高速弹射装置中的上端组件的剖面图。

37.图3a是本发明竖式高速弹射装置中的上管接头的结构图。

38.图3b是本发明竖式高速弹射装置中的锁紧件的结构图。

39.图3c是本发明竖式高速弹射装置中的锁紧件的剖面图。

40.图3d是本发明竖式高速弹射装置中的限位件的结构图。

41.图3e是本发明竖式高速弹射装置中的下管接头的结构图。

42.图4是本发明竖式高速弹射装置中的下端组件的剖面图。

43.图4a是本发明竖式高速弹射装置中的下端连接件的结构图。

44.图4b是本发明竖式高速弹射装置中的下端连接件的剖面图。

45.图4c是本发明竖式高速弹射装置中的弹簧上压板的结构图。

46.图4d是本发明竖式高速弹射装置中的弹簧下压板的结构图。

47.图5是本发明竖式高速弹射装置中的弹射角度调节件的结构图。

48.图6是本发明竖式高速弹射装置中的撞击结构体的结构图。

49.图7是本发明竖式高速弹射装置的气体压强与喷射管长度的关系。

50.图8是本发明竖式高速弹射装置的载体长度与喷射管长度的关系图。

51.图9是本发明竖式高速弹射装置的自由运动长度与运动速度的关系图。

52.图10是本发明竖式高速弹射装置的排气长度与排气量关系图。

53.1.喷射管1a.泄压通孔1b.气流通道2.上端组件2a.上管接头2a1.ba中心通孔2a2.ba沉头腔2b.锁紧件2b1.ba沉头孔2b2.bb沉头腔2b3.ba外螺纹段2b4.载体仓2b5.bb中心通孔2b6.内挡板2c.载体2d.十字挡片2e.圆环垫片2f.限位件2f1.bc中心通孔2f2.bc沉头腔2g.下管接头2g1.ba螺纹孔2g2.bd沉头腔2g3.bb外螺纹段3.下端组件3a.下端连接件3a1.圆环面通孔

3a2.ca中心通孔3a3.隔板3a4.ca螺纹孔3a5.下空腔3b.弹簧上压板3b1.cb中心通孔3b2.ca通孔3c.弹簧3d.弹簧下压板3d1.冰晶出口3d2.cb通孔3e.弹簧柱4.步进电机4a.电机安装座5.弹射角度调节件5a.第一安装体5a1.螺纹孔5a2.圆孔5b.第二安装体5b1.键槽式通孔100.框架结构体100a.横梁100b.竖梁200.竖式高速弹射装置300.撞击结构体300a.滑台300b.撞击箱300c.撞击面板

ꢀꢀ

具体实施方式

54.下面将结合附图对本发明做进一步的详细说明。

55.参见图1、图1a、图1b、图1c所示,本发明的一种冰晶撞击试验台,其包括有铝合金型材搭建的框架结构体100、竖式高速弹射装置200、撞击结构体300、用于提供低温环境的冷却管路、以及撞击角度调节控制装置。

56.在本发明中,低温环境的冷却管路由制冷压缩机套装和铜管散热排组成。制冷压缩机功率为2000w,制冷最低温度-30℃,制冷剂为巨化r404a。为了降低冷量向外部扩散的速度,确保制冷效率,除光路部分外,在铝合金型材搭建的框架结构体100的内层、外层框架之间均填充了保温棉。保温棉材料为塑胶发泡棉,厚度为15cm(三层,单层5mm),导热系数≤0.034w/(m.k)。

57.在本发明中,撞击角度调节控制装置用于控制步进电机4的运动,进而达到控制喷射管1喷射角度的调节。利用plc与驱动器的脉冲控制方式,控制步进电机的转动角度,进而控制喷射管1的喷射角度。

58.在图1a、图1b、图1c所示的实物照片中,冰晶撞击试验台的前视面安装的是利于观察的透明加厚玻璃。后视面有一半安装的是透明加厚玻璃,一半安装的是不透明的保温板。这种结构设计一方面是为了使冰晶撞击试验台内部快速达到低温环境,同时也使低温环境长久保持;另一方面是为了降低冷却管路的能耗。铝合金型材搭建的框架结构体100的总体框架分为内层、外层两部分。两层框架的主体部分均采用4040型铝型材材质构成。两层框架之间由保温材料和冷却铜管都成。外层框架几何尺寸为1100

×

660

×

1600(长宽高),主体框架由4040型铝型材搭建而成,前后两面的左半部分因透光的需要,采用高透明的亚克力板封装(厚度5mm),其余各部分采用铝塑板封装,外层框架的顶部空间用于安装电子元器件(气路、电路、电子器件、plc、触摸屏、温控器等)。内层框架几何尺寸为920

×

500

×

1100(长宽高),内胆主体框架由4040型铝型材搭建而成,前后两面的左半部分因透光的需要,采用高透明的亚克力板封装(厚度5mm),其余各部分为了更好的导热,采用不锈钢板(厚度1mm)封装。

59.在本发明中,进入竖式高速弹射装置200中的喷射管1中的气路使用压强范围为0~15mpa(压强调节采用vigour减压阀),采用高压型亚德客电磁阀作为压力开关元件,采用plc作为电磁阀通断控制元件,可根据要求调解气源的压强大小和电磁阀的通断时间。

60.参见图2、图2a、图2b所示,本发明的一种冰晶撞击试验用的竖式高速弹射装置,其包括有喷射管1、上端组件2、下端组件3、步进电机4和弹射角度调节件5。竖式高速弹射装置是一种能够观测到冰晶物体与撞击面板300c高速撞击现象的科研装置。竖式高速弹射装置能够在低温环境(-30℃)下,在较短的撞击距离(h≤500mm)内,实现冰晶物体定向的高速运动,最终与撞击面板300c发生撞击,且撞击角度(δ=10度~90度)可根据实验要求可调。

61.喷射管1

62.参见图2、图2a、图2b所示,喷射管1的中心是气流通道1b,喷射管1的下端设有阵列排布的泄压通孔1a。

63.喷射管1的上端螺纹连接在下管接头2g的ba螺纹孔2g1中。

64.喷射管1的下端螺纹连接在下端连接件3a的ca螺纹孔3a2中。

65.本发明设计的竖式高速弹射装置200能够在有限撞击距离h内(不大于500mm)实现冰晶100m/s以上的运动速度,其相当于要求加速度在1000g以上。同时考虑到将力直接作用到冰晶上面极易使冰晶破裂,导致冰晶撞击实验失败,因此喷射管1采用金属管保护载体2c,载体2c在喷射管1的气流通道1b中完成高速运动,进而带动冰晶(冰晶放置在下端组件3的下端转接件3a的下空腔3a5中)做高速运动的方式,实现冰晶的高速运动。

66.本发明设计的竖式高速弹射装置200采用高压气体膨胀做功对载体2c(即待喷射物体)进行加速的方式,实现喷射物体的高速运动。具体过程为将冰晶放置于下端转接件3a的下空腔3a5内,利用弹簧上压板3b防止冰晶滑落,再根据要求使用高压气体对载体2c进行加速,进而实现冰晶的高速运动。影响载体2c最终速度的影响因素包括喷射管1的长度、气体压强两个方面。

67.喷射管长度、气体压强与喷射速度关系

68.鉴于冰晶与载体2c相比,体积及质量均可忽略。因此,研究被喷射物体的运动过程,可转化为研究载体2c的过程。

69.载体2c在运动过程中受自身重力g、滑动摩擦力f、气体压力f

p

、空气阻力f

n

综合作用。鉴于喷射管内壁为光滑面,滑动摩擦力可忽略,则载体2c在运动过程中的加速度为:

[0070][0071]

f

p

=p

·

s

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0072]

g=m

·

g=l

·

s

·

ρ

载

·

g

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0073][0074]

其中,a为载体加速度,v为载体运动速度,dv为对载体运动速度进行的微分,t为载体运动时间,dt为对载体运动时间的微分,m为载体质量,p为气体压强,s为载体截面积,l为载体长度,g为重力加速度,ρ

载

为载体的密度,ρ为空气密度,c为载体风阻系数。

[0075]

由式(1-4)可得:

[0076][0077]

[0078]

l

行程

=∫vdt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0079]

其中,l

行程

为运动行程(即喷射管的长度)。

[0080]

各项参数对载体最终速度的影响如图7、图8所示。

[0081]

由图7可得,在重力、压力与空气阻力未达到平衡前,载体运动速度与喷射管的长度及喷射压力正相关。

[0082]

由图8可得,在重力、压力与空气阻力未达到平衡前,载体运动速度与喷射管的长度正相关,与载体长度负相关。

[0083]

因此,可通过增大压强、或增加喷射管长度,或降低载体长度,或三者综合调节等四种途径,使得载体获得较高运动速度。

[0084]

在本发明中,关于载体2c喷射性能需要考虑喷射管长度、载体几何尺寸两项,其中载体尺寸包括载体长度和载体半径两项。

[0085]

a)喷射管长度设计

[0086]

喷射管长度的选择主要影响因素包括气体压强、机械加工难度(性价比)以及喷射弹道的稳定性等。

[0087]

第一、在气体压强恒定的情况下,喷射管的长度与喷射速度成正比。因此在其他条件一定的情况下,若想获得较高的喷射速度,应选择较长的喷射管。

[0088]

第二、在喷射管长度等条件一定的情况下,喷射速度与气体压强成正比,即气体压强越大,最终速度越高。但是随着气体压强的增大,对控制元器件的要求随之提高,以1.0mpa为界,压力开关元器件价格与气体压强成倍数的增长。在最高喷射速度一定的情况下,以性价比考虑,应当尽量减小喷射压力,尽量增大喷射管的长度。

[0089]

第三、鉴于喷射管在径向均匀度、纵向直线度要求极高,其机械加工难度与喷射管长度近似成指数级增大。

[0090]

第四,喷射弹道稳定性,根据相关经验可知,喷射管长度与弹道稳定性成正比。

[0091]

考虑各环节的性价比,应优先考虑喷射管机加工难度,再考虑喷射压力、弹道稳定性等因素。综合以上分析,喷射管的长度选择在400mm~500mm较为合适。

[0092]

b)载体几何尺寸设计

[0093]

虽然在压强一定的条件下,载体的截面积(载体半径)与载体运动速度无关。但是随着载体半径的增加,喷射所需高压气体的总体积与载体半径的平方成正比,如果不对载体半径加以限制,将对后续排风装置设计(即泄压通孔1a)造成较大的困难。同时,随着载体半径减小,不仅机械加工难度增大,而且降低了载体与喷射管撞击面积,降低了载体的使用寿命。因此,载体半径需根据机械加工难度和排风装置综合考虑优选。

[0094]

根据载体长度与运动速度成反比,与载体运动稳定性成正比,因此载体长度的选择,需通过实验进行优选。

[0095]

喷射管下端排风设计

[0096]

喷射管1下端的喷射出口速度是指高压气体作用喷管长度末端时载体2c的速度;使用速度是指冰晶在到达撞击面时的速度。正常情况下,在喷射压力消失后,冰晶需要通过一定的长度(该长度范围内用于安装排风装置、测速装置、快速拍照设备等)才能到达撞击面,将该长度定义为自由运动长度。在该长度范围运动过程中,冰晶受到空气阻力的作用,速度会逐渐降低,因此在使用速度一定的条件下,喷射出口速度应大于使用速度才能达到

要求。同时该长度的大小,由排风装置、测速装置、快速拍照设备共同影响。

[0097]

不同喷射速度条件下,自由运动长度与使用速度的关系如图9所示,有图可知随着自由运动长度的增大,使用速度逐步降低,因此,为了较小动能损失,应尽量较小自由运动长度。

[0098]

在喷射载体2c时,如果不对喷射管内的高压气流进行疏导,那么高速气流可能会在撞击前破坏水膜,造成冰晶撞击实验失败。因此,须在喷射末端设计排气装置(即泄压通孔1a),其作用是主动将高压气流从侧面排出。

[0099]

根据气体状态方程:

[0100]

pv=nrt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0101]

其中,p为气体压强,v为气体体积,n为气体物质的量,r为气体常数,t为气体温度。假设高压气体在弹射过程中温度不变,则喷射时使用的气体转换为标准大气压状态下的体积为:

[0102][0103]

其中,v0为标准大气压条件下气体体积,v1为喷射压力条件下气体体积,p0为标准大气压,p1为喷射压力。以喷射管长度500mm,喷射速度120m/s为例,并假设在弹体到达喷射管末端时,气体控制装置准确关闭。此时,根据理论分析,使用的喷射压力为1.3mpa。不同排气装置长度与排气量的关系如图10所示。

[0104]

由图10可知,排气装置的所需排气量与其长度、直径成反比。可知1)较短的排气长度可以减小速度损失,但是同时也会提高对排气装置排气量的要求,也即在使用速度一定的条件下,若要抵消排气长度带来的速度损失,就要提高弹体的喷射速度;2)较大的载体直径虽然可以降低加工难度,但是排气量会呈平方级的增大。因此,排气装置的长度应根据排气装置、压力控制、机械件加工成本等器件的性价比综合考虑。

[0105]

上端组件2

[0106]

参见图2、图2a、图2b、图3所示,上端组件2由上管接头2a、锁紧件2b、载体2c、十字挡片2d、圆环垫片2e、限位件2f和下管接头2g构成。圆环垫片2e的外壁上设有外螺纹。

[0107]

参见图3、图3a所示,上管接头2a的中心是ba中心通孔2a1,上管接头2a的一端设有ba沉头腔2a2。所述ba沉头腔2a2的内壁上设有内螺纹。

[0108]

参见图3、图3b、图3c所示,锁紧件2b的中心是bb中心通孔2b5,所述bb中心通孔2b5的一端是ba沉头孔,所述bb中心通孔2b5的另一端是载体仓2b4,ba沉头孔与载体仓2b4之间有一内挡板2b6;锁紧件2b的另一端设有ba外螺纹段2b3和bb沉头腔2b2。所述bb沉头腔2b2的内壁上设有内螺纹。

[0109]

参见图3、图3d所示,限位件2f的中心是bc中心通孔2f1,限位件2f的一端设有bc沉头腔2f2。所述bc沉头腔2f2的内壁上设有内螺纹。

[0110]

参见图3、图3e所示,下管接头2g的中心是ba螺纹孔2g1,下管接头2g的的另一端设有bb外螺纹段2g3和bd沉头腔2g2。

[0111]

上端组件2的装配为:十字挡片2d放置在圆环垫片2e上;载体2c放置在锁紧件2b的载体仓2b4中,锁紧件2b的bb沉头腔2b2中放置十字挡片2d和圆环垫片2e,且通过bb沉头腔2b2的内螺纹与圆环垫片2e的外螺纹配合,实现锁紧件2b与圆环垫片2e的螺纹连接;锁紧件

2b的ba外螺纹段2b3置于限位件2f的bc沉头腔2f2中,且通过bc沉头腔2f2的内螺纹与ba外螺纹段2b3的外螺纹配合,实现锁紧件2b的下端与限位件2f的的螺纹连接,从而构成了载体承载件;将载体承载件放置于下管接头2g的bd沉头腔2g2中,然后将下管接头2g的bb外螺纹段2g3置于上管接头2a的ba沉头腔2a2中,通过上管接头2a一端的ba沉头腔2a2上的内螺纹与下管接头2g的bb外螺纹段2g3上的外螺纹配合,实现上管接头2a与下管接头2g的螺纹连接。下管接头2g的ba螺纹孔2g1中连接有喷射管1的上端。

[0112]

在本发明中,十字挡片2d设计有多条径向切口的铜版纸片。在静态条件下,利用一定厚度且有径向切口的铜版纸片,保证载体2c不因重力原因自由下落;在喷射时,可借助喷射压力,载体2c将十字挡片2d由切口位置顶开,保证载体2c通过,进而在喷射压力的作用下加速。

[0113]

下端组件3

[0114]

参见图2、图2a、图2b、图4所示,下端组件3由下端连接件3a、弹簧上压板3b、弹簧3c、弹簧柱3e和弹簧下压板3d构成。

[0115]

参见图4、图4a、图4b所示,下端连接件3a的中心是ca中心通孔3a2,所述ca中心通孔3a2的一端是ca螺纹孔3a4,所述ca中心通孔3a2的另一端是下空腔3a5,ca螺纹孔3a4与下空腔3a5之间是隔板3a3;下空腔3a5内用于放置预紧弹簧件;下端连接件3a的圆柱体上开有圆环面通孔3a1。

[0116]

参见图4、图4c所示,弹簧上压板3b上设有cb中心通孔3b 1和ca通孔3b2,ca通孔3b2用于弹簧柱3e的末端穿过。穿过ca通孔3b2的弹簧柱3e再套接上弹簧3c,最后置于弹簧下压板3d的cb通孔3d2中。

[0117]

参见图4、图4d所示,弹簧下压板3d上设有冰晶出口3d 1和cb通孔3d2,cb通孔3d2用于放置弹簧柱3e的末端。

[0118]

下端组件3的装配为:将弹簧柱3e的末端穿过弹簧上压板3b的ca通孔3b2,然后套接上弹簧3c,最后将弹簧柱3e的末端置于弹簧下压板3d的cb通孔3d2中;采用相同方式将其余三组弹簧进行组合安装在弹簧上压板3b与弹簧下压板3d之间,构成了预紧弹簧件。将预紧弹簧件置于下端连接件3a的下空腔3a5中,通过螺钉将下端连接件3a的下端与弹簧下压板3d进行固定。

[0119]

弹射角度调节件5

[0120]

参见图2、图2a、图2b、图5所示,弹射角度调节件5为一体成型结构件。弹射角度调节件5上设有用于安装喷射管1的第一安装体5a和用于与步进电机4的电机输出轴连接的第二安装体5b;第一安装体5a与第二安装体5b垂直分布。

[0121]

第一安装体5a上设有圆孔5a2和螺纹孔5a1;所述圆孔5a2用于喷射管1的下端穿过;所述螺纹孔5a1内用于放置螺钉,通过螺钉顶紧喷射管1的管体达到将喷射管1与第一安装体5a的固定连接。

[0122]

第二安装体5b上用的键槽式通孔5b1,所述键槽式通孔5b1用于放置步进电机4的电机输出轴,且通过将键置于所述键槽式通孔5b1中达到将步进电机4的电机输出轴与第二安装体5b的固定连接。步进电机4固定在电机安装座4a上,电机安装座4a安装在框架结构体100的竖梁100b上,如图1所示。

[0123]

撞击结构体300

[0124]

参见图1、图2、图2a、图2b、图6所示,撞击结构体300由滑台300a和撞击箱300b组成,撞击箱300b固定在滑台300a上,滑台300a安装在框架结构体100的横梁100a上,当滑台300a滑动到合适位置后通过紧顶螺钉将其固定在横梁100a上。

[0125]

撞击箱300b的上部是撞击面板300c。

[0126]

竖式弹射的低温环境保持

[0127]

在本发明中,为了防止冰晶在整个弹射过程中(安放、喷射)因吸收热量而融化,影响实验结果的准确性,因此需要对整个竖式高速弹射装置200进行冷却。

[0128]

由于冰晶颗粒较小,从安放(冰晶安放在下端连接件3a的下空腔3a5中)到撞击的时间需要几分钟才能完成,而喷射管1和载体2c均为导热系数较高的金属,因此,必须考虑冰晶在这一时间段内吸热情况。冰晶在安放、喷射过程中,主要热量来源有金属导热、喷射时对流产热两部分。所谓对流产热,就是冰晶在喷射时与管内气体有相对高速运动,加剧了表面热交换。下面将以0.5mm直径冰晶为例进行详细研究。已知冰晶的熔化热系数q0=335j/g,则0.5mm直径冰晶的熔化热为0.05j。冰晶在高速对流状态下,对流热交换为q1=h

换热

·

s

迎风

·

δt,其中q1为对流吸热量,h

换热

为热交换系数,s

迎风

为迎风表面积,δt为冰晶表面与周围空气的温度差。冰晶在高速运动状态下,h

换热

约为1000,δt约为25k,鉴于金属导热系数较高,则在喷射过程中(时间约为0.1s),冰晶吸收热量在0.06j左右,大于冰晶熔化热。由于载体为金属材料制成,因此其导热系数较大,冰晶与金属载体的热交与对流传热不同的是,冰晶与金属间的导热系数与运动速度无关,只与载体的材质有关。以0.5mm冰晶为例,经查阅不锈钢等金属的导热系数,可知在室温条件下,冰晶放置于载体内40s时间,吸收热量已大于其融化热。同时考虑到风阻做功转变为热,以及管壁摩擦等因素,须降低冰晶与周围环境的温度差,来降低冰晶在运动过程中的融化程度。影响冰晶融化的另一个因素,就是喷射高压气体的温度通过金属传导至冰晶导致冰晶吸热融化。通过降低高压气体与喷射管的温度差,就能有效降低传导热量。

[0129]

本发明是一种冰晶撞击试验用的竖式高速弹射装置,所要解决的是如何改善冰晶撞击试验台中卧式弹射装置出现的无法生成稳定液膜的技术问题,该竖式高速弹射装置通过对冰晶撞击时的角度进行调节,并配合长管型的喷射管,在较短的距离内实现冰晶的定向高速运动,反映的是载体对冰晶的撞击、进而达到冰晶高速撞击到撞击面板上的过程从而实现对冰晶撞击特性参数的获取,达到在冰晶撞击试验台中观测到理想的冰晶撞击实验的观察技术效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。