1.本发明涉及无损检测技术领域,具体涉及涡流无损检测中的一种利用漏磁和涡流法同时检测钢材表面镀锌层及油漆层厚度的方法,特别是涉及一种漏磁和涡流检测厚度的方法和装置。

背景技术:

2.无损检测是工业发展必不可少的有效工具,在一定程度上反映了一个国家的工业发展水平,无损检测的重要性已得到公认。随着工业社会化的需求不断变化发展,金属材料表面处理工艺日新月异,尤其是钢基材料表面增加镀锌层和油漆层工艺,以提高其防腐能力的做法愈来愈多,然而,如何又快又准地检测附着于钢材表面这种非铁磁金属和非导电漆层厚度,成为许多生产厂家及用户的痛点。

3.而且,钢基材料中多层涂覆层往往需要多个传感器来实现检测,不但造成探头结构制作工艺复杂而制造困难,且实际检测操作中也相当繁杂容易误操作,造成人工操作误差而导致检测不精确。

4.针对以上缺点问题,本发明采用如下技术方案。

技术实现要素:

5.本发明的目的提供一种漏磁和涡流检测厚度的方法和装置,公开的技术方案如下:一种漏磁和涡流检测厚度的方法,用于利用漏磁和涡流法同时对钢材表面的镀锌层和油漆层厚度进行检测的方法,其特征在于检测方法中使用的激励电源为正向脉冲电源,具体步骤如下:a.激励线圈加载正向脉冲信号:通过调制技术调整适合的正向脉冲电信号加载于激励线圈,形成检测的激励信号;b.脉冲涡流信号提取:提取涡流检测信号,作为镀锌层厚度分析计算的相关参数信息;c.脉冲漏磁信号提取:提取漏磁检测信号值,作为分析计算镀锌层和油漆层的总厚度相关参数信息;d. 数据综合分析厚度值:通过分析涡流检测镀锌层厚度和漏磁检测镀锌层和油漆层总厚度,分别得到镀锌层厚度和油漆层厚度的精确值。

6.其中,所述的脉冲涡流信号包括正向的高电平a,和正向的低电平b,所述的脉冲漏磁信号提取时,选择提取高电平a的信号值。

7.进一步的,所述的正向脉冲电源具有不同频率段,低频率段c,高频率段d,所述的脉冲涡流信号提取时,根据需要选择高频率段和低频率段的其中一种频率以上。

8.以及,还包括通过调制技术调节脉冲电源高低电平值,来调节磁轭磁化钢材基体的磁化程度,调节涡流检测时的电磁信号中镀锌层与钢材基体的清晰分层。

9.本发明还公开一种漏磁和涡流检测厚度的装置,用于检测防腐型材(2)中的镀覆于钢材基体(21)外的镀锌层(22)和油漆层(23)的厚度检测,检测装置(3)包括正向脉冲电源(31)、激励线圈(32)、检测传感器(33)、和磁轭(34),其特征在于所述检测传感器(33)设置于u形磁轭(34)的两个脚的内部中间,所述激励线圈(32)缠绕于磁轭(34)上。

10.其中,所述的检测传感器(33)同时检测涡流信号和漏磁信号。

11.其中,所述的检测传感器(33)间断性提取激励线圈加载正向脉冲信号(32)高电平时的漏磁信号。

12.所述的正向脉冲电源(31)为多频率式脉冲电源,所述检测传感器(33)间断性选择其中一种或者一种以上的频率激励时涡流检测信号。

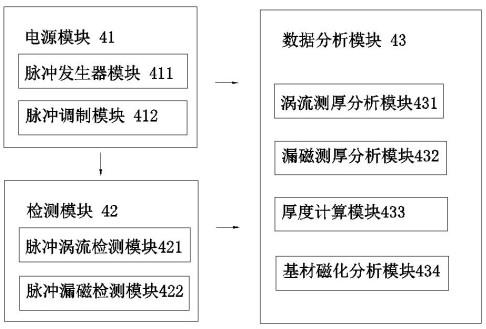

13.进一步的,所述的检测传感器(33)间断性提取正向脉冲电源(31)高电平激励时的涡流信号。高电平状态下,钢材基体磁饱和的程度较高,在检测中时涡流信号在钢材基体与镀的金属层(如锌层)之间的分层次更加的精确明显。

14.以及,本发明还公开一种漏磁和涡流检测厚度的检测系统,包括电源模块(41)、检测模块(42)和数据分析模块(43),其特征在于所述的电源模块(41)包括脉冲发生器模块(411)和脉冲调制模块(412),所述的检测模块(42)包括脉冲涡流检测模块(421)和脉冲漏磁检测模块(422),所述的数据分析模块(43)包括涡流测厚分析模块(431)、漏磁测厚分析模块(432)和厚度计算模块(433)。

15.其中,所述的数据分析模块(43)还包括用于评估基材被磁化程度的基材磁化分析模块(434)。通过评估检测对象基材被磁化程度确认检测对象的基体层与镀金属层之间的涡流检测信号的分层,以确保不会被检测对象基材的材质所影响涡流检测信号值。即对磁性金属材料和非磁性金属材料的精确分层检测。

16.据以上技术方案,本发明具有以下有益效果:一、本发明采用漏磁法和涡流法,即采用漏磁法检测镀锌层加油漆层的总厚度,并利用涡流法检测镀锌层厚度,从而达到快速检测二者各自厚度的目的;二、本发明中漏磁法和涡流法检测共用一个检测传感器线圈,通过软件程序提取两种不同的检测信号数据,再进行分析计算厚度值的检测方法,简单化了电磁检测探头装置,即通过计算机程序方法实现简单的检测探头硬件结构便可达到复杂的多样化的检测,降低了电磁检测探头的制作难度和制作成本,也简单化了检测操作程序,充分利用目前日新月异的计算机互联网物联网技术,实现电磁检测的集成化智能化;三、本发明中,激励线圈缠绕于磁轭,产生的磁场对钢基材进行了磁化,磁化层增加了钢基材与锌层的分层,增加了涡流检测镀锌层的准确性和灵敏度;四、本发明中,正向脉冲电源的多频选择,使本发明涡流测厚方法更适合于各种不同导电率的金属镀层检测,以及选择激励脉冲电源的不同电平时的涡流信号检测,更适合于不同金属基材,或者对于不同导电能力的多层金属结构材料,亦可采用本发明予以检测。

附图说明

17.图1为本发明最佳实施例的使用状态示意图;图2为本发明最佳实施例的检测传感器装置结构示意图;图3为本发明最佳实施例的正向脉冲电源示意图;

图4为本发明最佳实施例的多频率正向脉冲电源示意图;图5为本发明最佳实施例的方法流程示意图;图6为本发明最佳实施例的系统方法示意图;图7为本发明最佳实施例的电路结构示意图。

具体实施方式

18.下面结合附图和具体实施方式,对本发明做进一步说明。

19.如图5中流程图所示,一种漏磁和涡流检测厚度的方法,用于利用漏磁和涡流法同时对钢材表面的镀锌层和油漆层厚度进行检测的方法,其特征在于检测方法中使用的激励电源为正向脉冲电源,具体步骤如下:a.激励线圈加载正向脉冲信号:通过调制技术调整适合的正向脉冲电信号加载于激励线圈,形成检测的激励信号;b.脉冲涡流信号提取:提取涡流检测信号,作为镀锌层厚度分析计算的相关参数信息;c.脉冲漏磁信号提取:提取漏磁检测信号值,作为分析计算镀锌层和油漆层的总厚度相关参数信息;d. 数据综合分析厚度值:通过分析涡流检测镀锌层厚度和漏磁检测镀锌层和油漆层总厚度,分别得到镀锌层厚度和油漆层厚度的精确值。

20.其中,如图3中所示,脉冲涡流信号包括正向的高电平a,和正向的低电平b,所述的脉冲漏磁信号提取时,选择提取高电平a的信号值。

21.进一步的,如图4中所示,正向脉冲电源具有不同频率段,低频率段c,高频率段d,所述的脉冲涡流信号提取时,根据需要选择高频率段和低频率段的其中一种频率以上。

22.以及,还包括通过调制技术调节脉冲电源高低电平值,来调节磁轭磁化钢材基体的磁化程度,调节涡流检测时的电磁信号中镀锌层与钢材基体的清晰分层。

23.如图1和图2所示,本发明还公开一种漏磁和涡流检测厚度的装置,用于检测防腐型材2中的镀覆于钢材基体21外的镀锌层22和油漆层23的厚度检测,检测装置3包括正向脉冲电源31、激励线圈32、检测传感器33、和磁轭34,其特征在于所述检测传感器33设置于u形磁轭34的两个脚的内部中间,所述激励线圈32缠绕于磁轭34上;其中,所述的检测传感器33同时检测涡流信号和漏磁信号。

24.其中,所述的检测传感器33间断性提取激励线圈加载正向脉冲信号32高电平时的漏磁信号。

25.所述的正向脉冲电源(31)为多频率式脉冲电源,所述检测传感器(33)间断性选择其中一种或者一种以上的频率激励时涡流检测信号。

26.进一步的,所述的检测传感器33间断性提取正向脉冲电源31高电平激励时的涡流信号。高电平状态下,钢材基体磁饱和的程度较高,在检测中时涡流信号在钢材基体与镀的金属层(如锌层)之间的分层次更加的精确明显。

27.以及如图6的系统模块图所示,本发明还公开一种漏磁和涡流检测厚度的检测系统,包括电源模块41、检测模块42和数据分析模块43,其特征在于所述的电源模块41包括脉冲发生器模块411和脉冲调制模块412,所述的检测模块42包括脉冲涡流检测模块421和脉

冲漏磁检测模块422,所述的数据分析模块43包括涡流测厚分析模块431、漏磁测厚分析模块432和厚度计算模块433。

28.其中,所述的数据分析模块43还包括用于评估基材被磁化程度的基材磁化分析模块434。通过评估检测对象基材被磁化程度确认检测对象的基体层与镀金属层之间的涡流检测信号的分层,以确保不会被检测对象基材的材质所影响涡流检测信号值。即对磁性金属材料和非磁性金属材料的精确分层检测。

29.以及,如图7所示,本发明电路结构图,包括正向脉冲电信号发生器51、脉冲电信号调制器52、检测传感器单元53,以及涡流检测信号放大器54、涡流检测信号a/d转换器56、漏磁检测信号放大器55、漏磁检测信号a/d转换器57,以及用于中心数据处理的cpu处理装置58。

30.以上为本发明的其中一种实施方式。此外,需要说明的是,凡依本专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本专利的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。