1.本发明属于药品包装检测的技术领域,具体涉及一种注射剂玻璃容器微孔泄漏量的测量设备及方法。

背景技术:

2.在医药行业普遍利用瓶状的玻璃容器来盛放注射剂,玻璃容器可使其内的注射剂与外界隔离以保持效力;当玻璃容器上存在孔洞或裂隙时,细菌可通过孔洞或裂隙进入玻璃容器内,对注射剂造成污染;为了研究玻璃容器上孔洞或裂隙的尺寸与细菌侵入的关系,以及检测验证实际生产中注射剂玻璃容器的泄漏等级(即进行密封性验证),可见,阳性样品在密封性验证中是重要的参照项;研究员通过激光打孔的手段在玻璃容器上获得不同规格的微孔,制造得到注射剂玻璃容器密封性缺陷的阳性样品,并对其微孔大小进行计量测试定值。

3.但由于玻璃材质的透明性导致激光打出的微孔并非规则的圆柱通道,且为微米级尺寸,不能采用光学测量手段对其微孔进行测量,只有通过一定压差条件下测出微孔的流量或泄漏量,并得到漏率,然后将漏率转换成理论状态下微孔的等效直径。国际上,fda(美国食品药品监督管理局)对注射剂玻璃容器的密封性验证采取真空衰减法、激光法等确定性方法,通过阳性样品来验证实际生产中注射剂玻璃容器的泄漏等级。

4.目前国内尚无机构开展阳性样品的制备和计量测试定值的工作或研究,国内对于阳性样品的制备和计量测试定值,只能依赖美国的企业和机构完成,美国公司为国内仿制药企业制备阳性样品,并出具阳性样品的检测报告,进而导致国内药企的密封性验证周期长、检测费用高。虽然流量和漏率在国内外都是成熟可量传溯源的物理量,但目前国内微孔的流量或漏率的计量测试定值多用于军方导弹、潜艇、发动机等检测领域,尚没有对注射剂玻璃容器上微孔的流量或漏率进行测量的设备,且缺乏将微孔的流量或漏率转换为理论等效直径的数学模型;因此,需要提出一种注射剂玻璃容器微孔泄漏量的测量设备及方法来打破上述的困难局面。

技术实现要素:

5.针对现有技术的上述不足,本发明要解决的技术问题是提供一种注射剂玻璃容器微孔泄漏量的测量设备及方法,解决目前国内无法自主对阳性样品的微孔大小进行计量测试定值的问题,为行业提供一种新方案、新选择,可取得缩短注射剂玻璃容器密封性验证的试验周期和降低检测费用的效果,并有可能成为新的行业标准。

6.为解决上述技术问题,本发明采用如下技术方案:一种注射剂玻璃容器微孔泄漏量的测量设备及方法,其中,测量设备包括密封的定容室,所述定容室外设有第一阀门和第二阀门,所述第一阀门和第二阀门的一端均与定容室连通,第一阀门的另一端连接有真空泵,第二阀门的另一端用于密封连接待测注射剂玻璃容器;

7.所述定容室外还设有电容薄膜规和排气阀,所述电容薄膜规用于测量定容室内的

压强,所述排气阀与定容室连通。

8.本发明中,所述测量设备以国内漏孔校准技术为基础,通过测量一定时间内定容室中压力变化,然后基于定容法对注射剂玻璃容器的微孔大小进行计量测试定值;测量设备具有结构简单、成本低的特点,可满足各种规格注射剂玻璃容器密封性缺陷的阳性样品的校准需求。

9.进一步地,所述定容室为全金属密封腔体结构,所述第一阀门和第二阀门与定容室在长度方向上两端的位置一一对应连通,所述电容薄膜规连接于定容室在长度方向上靠近中部的位置。

10.这样,定容室采用全金属密封腔体结构以减小定容室漏放气对测量结果的影响;电容薄膜规位于定容室中部,第一阀门和第二阀门分别与定容室的两端连通,使电容薄膜规远离第一阀门和第二阀门,避免第一阀门和第二阀门处的快速进排气对电容薄膜规的测量造成影响,从而提高测量精度;第一阀门和第二阀门位于定容室的两端,以使定容室内的压力变化更加稳定。

11.进一步地,所述电容薄膜规的数量为两个,两个电容薄膜规均为压差式,且量程分别为1kpa和5kpa。

12.这样,采用差压式且量程分别为1kpa差压式和5kpa的两台高精度电容薄膜规,可精确测量定容室内的压力变化,提高测量的精度。

13.进一步地,所述测量设备还包括控制单元,所述控制单元包括可编程控制器,所述可编程控制器分别与第一阀门、第二阀门、真空泵、排气阀和电容薄膜规电连接,可编程控制器还电连接有触控显示器。

14.这样,通过控制单元方便对测量设备进行控制,使测量更加准确。

15.进一步地,所述第二阀门用于密封连接待测注射剂玻璃容器的一端设有密封接口;

16.所述密封接口包括kf真空接头ⅰ和kf真空接头ⅱ,所述kf真空接头ⅰ和kf真空接头ⅱ之间通过kf真空卡箍密封连接,所述kf真空接头ⅰ的自由端与测量设备的第二阀门密封连接;

17.kf真空接头ⅱ具有沿轴向贯穿的内孔,kf真空接头ⅱ的自由端的内径大于其与kf真空卡箍相连一端的内径,且两端之间通过内径变径段过渡;

18.kf真空接头ⅱ的内孔内设有密封胶接头,密封胶接头的侧壁与kf真空接头ⅱ的内孔的孔壁对应且相贴,密封胶接头的侧壁至少具有与所述内径变径段对应的侧壁变径段;

19.密封胶接头上开设有贯穿的气体通道以连通其外端和内端,密封胶接头的外端的端面上凹入设有容器连接槽,所述容器连接槽的内侧壁与待测注射剂玻璃容器的瓶口的外侧壁相匹配,气体通道的外端位于容器连接槽的底面的中间位置。

20.这样,密封胶接头上设有与待测注射剂玻璃容器的瓶口相匹配的容器连接槽,在检测时,只需要将待测注射剂玻璃容器的瓶口倒插入容器连接槽内,待测注射剂玻璃容器的瓶口与密封胶接头初步密封连接,操作简单易行;当测量设备启动后,待测注射剂玻璃容器呈负压状态,在外界压力的作用下,待测注射剂玻璃容器的瓶口与密封胶接头紧密接触,且随待测注射剂玻璃容器内的负压增大,两者之间的密封性逐渐提高,同时密封胶接头受待测注射剂玻璃容器的压力,在内径变径段和侧壁变径段的配合和引导下,密封胶接头与

kf真空接头ⅱ的贴合更加紧密,密封性更好,使得检测更加准确可靠;

21.当不同规格的注射剂玻璃容器的瓶口尺寸变化较小时,只需要更换具有相匹配容器连接槽的密封胶接头即可,当不同规格的注射剂玻璃容器的瓶口尺寸变化较大时,只需要拧松kf真空卡箍,同时更换kf真空接头ⅱ和对应密封胶接头即可;使该接口结构具有较好的通用性,可快速适配不同规格的注射剂玻璃容器,提高检测速度。

22.进一步地,所述容器连接槽的底面具有与容器连接槽同轴的环形凸台,所述环形凸台的外径与待测注射剂玻璃容器的瓶口的内径相匹配,所述气体通道延伸出环形凸台并与容器连接槽连通。

23.这样,待测注射剂玻璃容器的瓶口被夹设于容器连接槽与环形凸台之间,增大待测注射剂玻璃容器的瓶口与密封胶接头的接触面积,以提高密封效果;同时,提高待测注射剂玻璃容器的稳定性,一定程度上能防止待测注射剂玻璃容器倾斜和掉落。

24.进一步地,密封胶接头为弹性材料,所述内径变径段为渐变锥度过渡段或台阶过渡段。

25.这样,方便将密封胶接头压入和取出,也可提高密封胶接头与kf真空接头ⅱ贴合的密封性。

26.进一步地,所述密封胶接头的外端与kf真空接头ⅱ的自由端平齐,所述密封胶接头的外端与kf真空接头ⅱ的自由端平齐,所述kf真空接头ⅱ的自由端具有扩孔,所述扩孔的深度小于容器连接槽的深度。

27.这样,即kf真空接头ⅱ靠近端部的内壁与密封胶接头之间存在间隙,使密封胶接头上所述容器连接槽的位置有一定变形空间,从而使待测注射剂玻璃容器的瓶口插入所述容器连接槽中时更加顺利。

28.其中,测量方法使用上述测量设备,包括如下步骤:

29.1)打开排气阀,通过电容薄膜规观察定容室的压力,当定容室与外界压力一致后,打开第二阀门并密封连接待测注射剂玻璃容器;

30.2)关闭排气阀和第二阀门,打开第一阀门和真空泵,通过电容薄膜规观察定容室的压力变化,当定容室的压力下降至稳定后,通过电容薄膜规记录此时定容室的压力值p0,并关闭第一阀门和真空泵;

31.3)打开第二阀门,通过电容薄膜规记录一定时间内定容室的压力变化值δp,并记录压力变化值δp所对应的时间δt;

32.4)将步骤3)得到的压力变化值δp和时间δt代入漏率计算公式中,计算得到微孔的漏率,再将微孔的漏率和步骤2)得到的压力值p0代入到流导计算公式中,计算得到微孔的流导;

33.5)将步骤4)得到的微孔的流导代入等效直径计算公式中,计算得到微孔的等效直径。进一步地,步骤4)中所述漏率计算公式如下:

34.q

l

=(δp

·

v)/δt

35.其中,q

l

为微孔的漏率,单位为pa

·

l/s,v为定容室的体积,单位为l,δp为定容室的压力变化值,单位为pa;δt为压力变化值δp对应的时间,单位为s。

36.进一步地,步骤3)中所述流导计算公式如下:

37.u=q

l

/(p1–

p0)

38.其中,u为微孔的流导,单位为l/s,q

l

为微孔的漏率,单位为pa

·

l/s,p1为微孔连通大气端压力(进口压力),单位为pa,p0为微孔抽真空端压力(出口压力),单位为pa。

39.进一步地,步骤5)中所述等效直径计算公式如下:

[0040][0041]

其中,d为微孔的等效直径,单位为μm,u为微孔的流导,单位为l/s,m.w为气体分子量。

[0042]

进一步地,在进行步骤1)之前,还需要对定容室的密封性进行检查,操作如下:

[0043]

首先,关闭排气阀和第二阀门,打开第一阀门和真空泵,通过电容薄膜规观察定容室内的压力,待定容室内的压力下降至一定值后,关闭第一阀门和真空泵;

[0044]

然后,通过电容薄膜规观察定容室的压力变化情况,对定容室的密封性进行判断,当定容室的密封性不满足测量需求时,应更换密封性满足测量需求的定容室后,再进行测量。

[0045]

相比现有技术,本发明具有如下有益效果:

[0046]

1、本发明中,将真空泄漏检测方法原理应用到注射剂玻璃容器密封性缺陷的阳性样品的测量设备中,解决了非平面玻璃容器上不规则形状、微米级别漏孔的计量测试定值问题。

[0047]

2、本发明中,所述测量设备中的密封接口通过密封胶接头上的容器连接槽实现与待测注射剂玻璃容器的瓶口的密封连接,操作简单易行;在内径变径段和侧壁变径段的配合和引导下,密封胶接头与kf真空接头ⅱ的贴合更加紧密,密封性更好,使得检测更加准确可靠。

[0048]

3、本发明中,所述测量设备以国内漏孔校准技术为基础,通过测量一定时间内定容室中压力变化,然后基于定容法对注射剂玻璃容器的微孔大小进行计量测试定值;该测量设备具有结构简单、成本低的特点,可满足各种规格注射剂玻璃容器密封性缺陷的阳性样品的校准需求。

[0049]

4、本发明中,所述测量方法中建立了漏率与等效直径的换算关系的数学模型方程,可准确测出注射剂玻璃容器密封性缺陷的阳性样品上微孔的等效直径;这将大大缩短国内注射剂密封性验证的试验周期,降低相关检测费用,具有重要的社会效益和商业价值。

附图说明

[0050]

图1为实施例所述测量设备的结构示意图;

[0051]

图2为实施例所述测量设备的控制单元的连接框图;

[0052]

图3为实施例所述测量设备中密封接口的立体结构示意图;

[0053]

图4为图2的主视剖视图;

[0054]

图5为实施例所述密封接口与待测注射剂玻璃容器连接状态的示意图;

[0055]

其中,定容室81,第一阀门82,第二阀门83,真空泵84,电容薄膜规86,排气阀87;

[0056]

kf真空接头ⅰ1,kf真空接头ⅱ2,kf真空卡箍3,快夹31,中心定位环32,密封圈33,抽气管4,待测注射剂玻璃容器5,密封胶接头6,容器连接槽61,环形凸台62,气体通道63,扩孔64。

具体实施方式

[0057]

下面结合附图对本发明的具体实施方式作进一步的详细说明。

[0058]

实施例:

[0059]

请参见图1,一种注射剂玻璃容器微孔泄漏量的测量设备,包括密封的定容室81,所述定容室81为全金属密封腔体结构,定容室81外设有第一阀门82和第二阀门83,所述第一阀门82和第二阀门83与定容室81在长度方向上两端的位置一一对应连通,第一阀门82的另一端连接有真空泵84,第二阀门83的另一端用于密封连接待测注射剂玻璃容器5;

[0060]

所述定容室81外还设有电容薄膜规86(电容薄膜真空计)和排气阀87,所述电容薄膜规86连接于定容室81在长度方向上靠近中部的位置,以降低第一阀门82和第二阀门83进排气对电容薄膜规86的测量造成影响;所述电容薄膜规86用于测量定容室81内的压强,电容薄膜规86的数量为两个,两个电容薄膜规86均为压差式,且量程分别为1kpa和5kpa,测量精度均为

±

0.5%fs;所述排气阀87与定容室81连通,排气阀87开启时,可使定容室81的压强与外界保持一致;为确保测量的准确性,上述测量设备的各组件之间均采用密封连接。

[0061]

请参见图2,所述测量设备还包括控制单元,所述控制单元包括可编程控制器,所述可编程控制器分别与第一阀门82、第二阀门83、真空泵84、排气阀87和电容薄膜规86电连接,可编程控制器还电连接有触控显示器;在可编程控制器提前设置运行程序,以使测量更加方便、高效的进行,通过触控显示器方便对测量设备的实时动作进行控制,以及对测量数据进行实时反馈。

[0062]

为方便第二阀门83与待测注射剂玻璃容器5密封连接,因此在第二阀门83用于密封连接待测注射剂玻璃容器5的一端设有密封接口,所述密封接口的结构请参见图3和图4所示;密封接口包括kf真空接头ⅰ1和kf真空接头ⅱ2;

[0063]

所述kf真空接头ⅰ1和kf真空接头ⅱ2之间通过kf真空卡箍3密封连接,所述kf真空接头ⅰ1的自由端密封连接有抽气管4,通过抽气管4与测量设备的第二阀门83密封连接,所述kf真空接头ⅱ2的自由端用于与待测注射剂玻璃容器5的瓶口密封连接。

[0064]

其中,kf真空接头和kf真空卡箍3均为现有技术;kf真空接头为管状结构,且至少一端的边沿具有朝外的环状凸缘,以防止与kf真空卡箍3密封连接时脱出;kf真空卡箍3包括快夹31(类似抱箍)、中心定位环32和密封圈33,密封圈33套设在中心定位环32上;kf真空接头ⅰ1和kf真空接头ⅱ2具有环状凸缘的一端位于快夹31的环形腔内,且中心定位环32和密封圈33位于kf真空接头ⅰ1和kf真空接头ⅱ2之间,当拧紧快夹31上的调节螺栓时,快夹31收紧,密封圈33受到轴向挤压,从而与kf真空接头ⅰ1和kf真空接头ⅱ2的端面紧密接触实现密封连接。

[0065]

所述kf真空接头ⅱ2的自由端的内壁具有锥度,kf真空接头ⅱ2的自由端的内径朝远离kf真空卡箍3的方向逐渐增大;本实施例中,kf真空接头ⅱ2使用变径kf真空接头,即kf真空接头ⅱ2的两端直径不等,通过锥形过渡。

[0066]

所述kf真空接头ⅱ2的自由端内填充设有密封胶接头6,所述密封胶接头6的外壁与kf真空接头ⅱ2的内壁的形状相匹配,即密封胶接头6呈圆台状,密封胶接头6为弹性材料,密封胶接头6的外壁与kf真空接头ⅱ2的内壁密封配合,本实施例中,密封胶接头6的尺寸略大于kf真空接头ⅱ2的内部尺寸,两者装配时,将密封胶接头6压入kf真空接头ⅱ2内,密封胶接头6在自身弹性作用下,使其外壁与kf真空接头ⅱ2的内壁紧密贴合,以保证密封

胶接头6与kf真空接头ⅱ2密封配合的可靠性。

[0067]

所述密封胶接头6远离kf真空卡箍3的端面上设有容器连接槽61,所述容器连接槽61的内侧壁与待测注射剂玻璃容器5的瓶口的外侧壁相匹配,所述容器连接槽61的底面具有与容器连接槽61同轴的环形凸台62,所述环形凸台62的外径与待测注射剂玻璃容器5的瓶口的内径相匹配;本实施例中,所述容器连接槽61的内壁尺寸略小于待测注射剂玻璃容器5的瓶口的外壁尺寸,所述环形凸台62的外径略大于待测注射剂玻璃容器5的瓶口的内径,以使将待测注射剂玻璃容器5的瓶口插入容器连接槽61中时,待测注射剂玻璃容器5的瓶口与密封胶接头6之间有较好的密封性。

[0068]

所述密封胶接头6的内部设有贯穿的气体通道63,所述气体通道63与容器连接槽61同轴,气体通道63的一端与容器连接槽61连通,气体通道63的另一端延伸出kf真空接头ⅱ2。

[0069]

所述密封胶接头6的外端与kf真空接头ⅱ2的自由端平齐,所述kf真空接头ⅱ2的自由端具有扩孔64,所述扩孔64的深度小于容器连接槽61的深度;即kf真空接头ⅱ2靠近端部的内壁与密封胶接头6之间存在间隙,使密封胶接头6上所述容器连接槽61的位置有一定变形空间,从而使待测注射剂玻璃容器5的瓶口插入所述容器连接槽61中时更加顺利。

[0070]

请参见图5,使用时,kf真空接头ⅰ1通过抽气管4与第二阀门83密封连接,将待测注射剂玻璃容器5的瓶口倒插入所述容器连接槽61中形成初步密封连接,启动测量设备后,所述接口结构和待测注射剂玻璃容器5内形成负压,使外界压强将待测注射剂玻璃容器5紧紧压在所述接口结构上,随负压增大,待测注射剂玻璃容器5的瓶口与所述接口结构的密封性更好;同时密封胶接头6受待测注射剂玻璃容器5的压力,在kf真空接头ⅱ2的锥形内壁的引导下,呈向下运动的趋势,从而使密封胶接头6与kf真空接头ⅱ2的内壁更加紧密的贴合,保证足够的密封性。

[0071]

一种注射剂玻璃容器微孔泄漏量的测量方法,该测量方法使用上述测量设备,为减小温度对微孔的漏率测量造成影响,在恒温实验室操作,包括如下步骤:

[0072]

1)在进行测量之前,还需要对定容室81的密封性进行检查,具体操作如下:

[0073]

首先,关闭排气阀87和第二阀门83,打开第一阀门82和真空泵84,通过电容薄膜规86观察定容室81内的压力,待定容室81内的压力下降至一定值后,关闭第一阀门82和真空泵84;然后,通过电容薄膜规86观察定容室81的压力变化情况,对定容室81的密封性进行判断,当定容室81的密封性不满足测量需求时,应更换密封性满足测量需求的定容室81后,再进行测量。

[0074]

2)开始测量,打开排气阀87,通过电容薄膜规86观察定容室81的压力,当定容室81与外界压力一致后,打开第二阀门83并密封连接待测注射剂玻璃容器5;

[0075]

3)关闭排气阀87和第二阀门83,打开第一阀门82和真空泵84,通过电容薄膜规86观察定容室81的压力变化,当定容室81的压力下降至稳定后(即真空泵84无法再继续对定容室81抽真空时),通过电容薄膜规86记录此时定容室81的压力值p0,并关闭第一阀门82和真空泵84;

[0076]

4)打开第二阀门83,通过电容薄膜规86记录一定时间内定容室81的压力变化值δp,并记录压力变化值δp所对应的时间δt;

[0077]

5)将步骤4)得到的压力变化值δp和时间δt代入漏率计算公式中,计算得到微孔

的漏率,再将微孔的漏率和步骤3)得到的压力值p0代入到流导计算公式中,计算得到微孔的流导;

[0078]

所述漏率计算公式如下:

[0079]

q

l

=(δp

·

v)/δt

[0080]

其中,q

l

为微孔的漏率,单位为pa

·

l/s,v为定容室81的体积(定容室81的体积测量可以参考热工流量计量专业pvt气体流量标准装置相关技术规范中的容量测量法进行),单位为l,δp为定容室81的压力变化值,单位为pa;δt为压力变化值δp对应的时间,单位为s。

[0081]

所述流导计算公式如下:

[0082]

u=q

l

/(p1–

p0)

[0083]

其中,u为微孔的流导,单位为l/s,q

l

为微孔的漏率,单位为pa

·

l/s,p1为微孔连通大气端压力,单位为pa,p0为微孔抽真空端压力,单位为pa。

[0084]

6)将步骤5)得到的微孔的流导代入等效直径计算公式中,计算得到微孔的等效直径。

[0085]

所述等效直径计算公式如下:

[0086][0087]

其中,d为微孔的等效直径,单位为μm,u为微孔的流导,单位为l/s,m.w为气体分子量。

[0088]

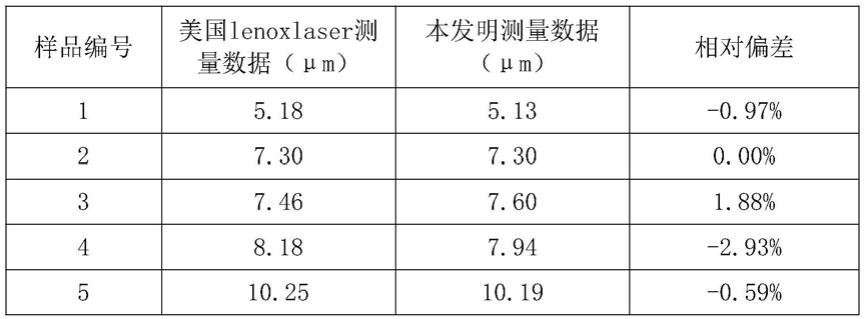

对本发明所述的测量设备及方法进行验证:

[0089]

为了验证本发明所述测量设备及方法测量的准确性,将5支美国lenoxlaser公司制作的注射剂玻璃容器密封性缺陷的阳性样品,基于本发明所述测量设备并通过本发明所述测量方法进行测量,得到的结果如表1所示:

[0090][0091]

上述实验结果表明,通过本发明得到的测量结果与美国lenoxlaser公司的测量数据接近,结果的相对偏差范围在

‑

0.59%~

‑

2.93%,满足注射剂玻璃容器密封性缺陷的阳性样品的测量或校准试验要求。

[0092]

以样品1的测量为例:

[0093]

定容室的体积v=59.5ml,定容室中的压力变化值δp=98084pa,定容室中的压力变化δp时所用的时间δt=60s;

[0094]

使用漏率计算公式q

l

=(δp

·

v)/δt,得漏率q

l

=97.27pa

·

l/s;

[0095]

微孔连通大气端压力(进口压力)p1=98100pa,微孔抽真空端压力(出口压力)p0=16pa,使用流导计算公式u=q

l

/(p1–

p0),得微孔的流导u=9.92

×

10

‑4;

[0096]

本次试验在空气介质中测量,气体分子量m.w=28.959,微孔连通大气端压力(进口压力)p1=98100pa,定容室中的压力变化值δp=98084pa;

[0097]

使用等效直径计算公式得微孔的等效直径d=5.13μm。

[0098]

本发明提出了新的注射剂玻璃容器的微孔计量测试定值的测量设备,并基于该测量设备提出了测量方法,其中,测量方法中建立了漏率与等效直径的换算关系的数学模型方程,可准确测出注射剂玻璃容器密封性缺陷的阳性样品上微孔的等效直径;从而实现自主开展注射剂玻璃容器密封性缺陷的阳性样品的计量测试定值的能力,这将大大缩短国内注射剂密封性验证的试验周期,降低相关检测费用,具有重要的社会效益和商业价值。

[0099]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。