1.本发明涉及固体材料体积模量测试领域,尤其涉及一种简单便捷的软体材料体积模量测量装置与方法。

背景技术:

2.软体材料由于其较大的柔性、延伸性、可塑性与良好的密封性,近几年在水下机器人领域应用广泛。尤其是软体材料中的硅橡胶材料,其物质构造与成型方式使其可以与耐压空心玻璃微珠相互混合形成具有特定密度和不同体积模量的复合型软体材料,进而应用于水下机器人,可起到降噪以及浮力补偿的作用。同时,软体材料应用于水下机器人,还可增加机器人的柔性,进而提升其防撞等安全性能及环境适应性。

3.现有的软体材料体积模量测量装置复杂,制作价格昂贵,现有的测量方式一般采用液体传导压力的间接测量方式,其测量精度由压力传感器与流量计的精度决定,不仅精准度不高且适用的测量材料种类较少,所以亟需发明一种经济简单,测量精度高且可用于广泛测量各种软体材料的装置。

技术实现要素:

4.本发明的目的是为了克服现有软体材料体积模量测量方式中测量装置复杂、测量效率低等不足,提供一种结构简单小巧,测量精度高,适用材料范围广的软体材料体积模量的测量装置与方法。

5.本发明的目的是通过以下技术方案实现的:

6.一种软体材料体积模量的测量装置,包括水平限位金属圆筒、垂直限位底座、冲头和密封圈;水平限位金属圆筒与垂直限位底座通过内六角圆柱头螺钉连接;水平限位金属圆筒中部设置有用于放置试样材料的空腔,试样材料下方与垂直限位底座平滑接触;所述冲头位于试样材料正上方,与试样材料平滑接触;密封圈嵌入水平限位金属圆筒与垂直限位底座之间的凹槽内;所述水平限位金属圆筒、垂直限位底座外形均为圆柱形;冲头为阶梯圆柱形结构,由上部的粗轴和下部的细轴相互连接组成。

7.进一步的,所述的水平限位金属圆筒材料为45钢,其外径与内径之间的比值大于等于6,水平限位金属圆筒的下端面与空腔之间垂直度公差小于0.025mm,以防止在压缩过程中水平限位金属圆筒的内壁产生变形。

8.进一步的,所述水平限位金属圆筒的空腔与冲头的细轴之间采用间隙配合,空腔内壁表面粗糙度小于等于ra0.8。

9.进一步的,所述垂直限位底座的底部设有沉孔,所述沉孔高度大于等于内六角圆柱头螺钉的头高,直径大于等于内六角圆柱头螺钉头颈;垂直限位底座的上端面和下端面的平行度公差小于0.05mm,确保压缩过程中试样材料受力均匀。

10.进一步的,所述冲头上端面与细轴圆柱面垂直度公差低于0.025mm,冲头上端面与冲头下端面平行度公差低于0.05mm,冲头细轴圆柱面表面粗糙度小于等于ra0.8;冲头的细

轴与粗轴高度比为2.67,直径比为0.42,既保证在试验过程加载时不易偏载,也留出了与空腔配合的导向距离。

11.进一步的,所述的密封圈外径为15mm形。

12.本发明还提供一种硅橡胶等软体材料体积模量的测量方法,将试样材料放置在水平限位金属圆筒的空腔内,分别通过水平限位金属圆筒与垂直限位底座限制试样材料的水平环向位移与垂直轴向位移,保证压缩时位移变化率即为体积变化率。具体步骤如下:

13.(a)首先在金属圆筒空腔内壁面均匀涂满润滑油,随后将标准试样材料放置于金属圆筒中间空腔内,并从上方将试样材料推至底面与水平限位金属圆筒底面基本平齐,以将空腔空气排出;

14.(b)在垂直限位底座凹槽内嵌入已清洁好的o型密封圈,随后将垂直限位底座与水平限位金属圆筒对齐,密封圈嵌入水平限位金属圆筒凹槽内;将内六角螺钉分别拧进螺纹孔内,固定垂直限位底座与水平限位金属圆筒;

15.(c)将固定好的测量装置放置在电子万能试验机承载台中央,并将冲头细轴插入空腔,与试样材料平滑接触;

16.(d)打开电子万能试验机,设置程序,控制电子万能试验机压头落下速度为0.5mm/min;

17.(e)调整初始高度使电子万能试验机压头表面紧贴冲头表面但不压缩试样;随后清零试验机力与位移,启动试验机压缩试样;

18.(f)在保证不会破坏试样材料力学性能且冲头加载方向不偏载前提下,当压缩位移为5mm附近处停止加载,记录并保存加载过程中加载力f与加载位移δl数据后,手动操控抬起试验机压头,取出测量装置,取出试样材料;

19.(g)将另一个同样参数规格的试样材料重复步骤(a)至(f);

20.(h)推导出试样材料的体积模量k

试

;推导计算过程如下:

21.压缩过程中试样体积变化量:

22.δv=δl

×

a

23.试样材料受到的压力:

[0024][0025]

试样材料的体积模量:

[0026][0027]

其中,a为试样材料截面面积,l为试样材料未加载时原长度;重复步骤(g)得到若干个同样规格参数试样材料的k

试

后,平均化后得到平均值即为所测试样材料的体积模量。

[0028]

与现有技术相比,本发明的技术方案所带来的有益效果是:

[0029]

1.本发明测量装置结构简单,主体部分均为形状规则简单的圆柱件,易于加工,制作成本低,制作周期短。测量装置可拆分,体积小便于携带。

[0030]

2.本发明测量装置与方法适用面广,对测量试样要求低,可以广泛应用于各类不

同软体材料的体积模量测量。针对类似硅橡胶这类可以通过注塑成型由液态组份变为固态的软体材料,可直接在测量装置空腔内成型以保证更高的精度。本发明测量方法基于基础的力学公式,测量原理简单,便于推广应用。

[0031]

3.本发明测量装置的测量精度高,与电子万能试验机结合应用,现有试验机的高精度应变仪与本发明中测量装置为保证精度的结构设计决定了最后测得体积模量的高精度。直接对试样材料进行接触压缩的测量方法相比现有一般通过液体介质间接压缩的测量方法,可以在测量过程中通过与电子万能试验机连接的电脑观察测量实况,可以更加直观明显的得到试样材料的体积变化情况。

[0032]

4.本发明测量装置测量效率高,通过内六角圆柱头螺钉相连接的上下部分拆卸简易快捷,测量时间取决于电子万能试验机压缩速度,数分钟内可完成对单个试样的测量。

[0033]

5.本发明测量装置可靠性强,通过对测量装置水平限位金属圆筒、垂直限位底座、冲头三者的尺寸设计、结构精度与装配精度的严格要求保证试验过程试样材料受力均匀、压头不偏载,降低摩擦力对结果的影响,提高测量结果的准确度,通过合适尺寸的o型密封圈与凹槽的过盈配合既保证了底部试样不会因为受压过大而挤出空腔,也不会因为凹槽的存在降低金属圆筒的受压强度,通过对金属圆筒外径与空腔直径之比的要求保证试验过程中孔壁不会因受压过大而产生明显影响测量结果的误差,保证了测量装置的强度。

附图说明

[0034]

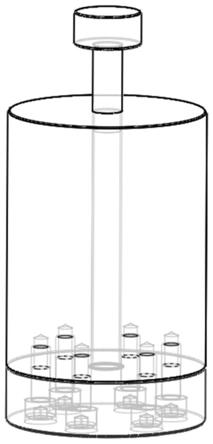

图1为本发明硅橡胶等软体材料体积模量的测量装置外观示意图;

[0035]

图2为本发明硅橡胶等软体材料体积模量的测量装置结构透视图;

[0036]

图3为本发明硅橡胶等软体材料体积模量的测量装置整体剖视图;

[0037]

图4为本发明水平限位金属圆筒结构示意图;

[0038]

图5为本发明垂直限位底座结构示意图;

[0039]

图6为本发明冲头结构示意图。

[0040]

附图标记:1

‑

垂直限位底座;2

‑

水平限位金属圆筒;3

‑

硅橡胶试样;4

‑

冲头;5

‑

空腔;6

‑

螺纹孔;7

‑

密封凹槽;8

‑

o型密封圈;9

‑

底座沉孔。

具体实施方式

[0041]

以下结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0042]

如图1~图6所示,本发明硅橡胶等软体材料体积模量的测量装置主要包括垂直限位底座1、水平限位金属圆筒2、冲头4、o型密封圈8。分离式的装置设计可以方便试样放置与取出,也可以简单方便的将空腔内空气排出。将硅橡胶试样3放置于水平限位金属圆筒2中部的空腔5内,硅橡胶试样3与垂直限位底座1平滑接触;冲头4位于试样材料正上方,与硅橡胶试样3平滑接触;o型密封圈8嵌入金属圆筒与底座之间的凹槽内。便可结合普通电子万能试验机根据加载压力和加载位移推导得出硅橡胶试样材料体积模量。

[0043]

如图3所示,测量装置主体部分为垂直限位底座1与水平限位金属圆筒2,二者通过螺钉进行连接,拆卸与装配简单方便,硅橡胶试样从水平限位金属圆筒中部的空腔5上方插入。冲头4与空腔5通孔采用间隙配合减小摩擦。

[0044]

如图4所示,水平限位金属圆筒2外形为圆柱形,所用材料为45钢,为防止在试验机压头向下压缩时空腔5壁面受硅橡胶挤压产生塑性变形,水平限位金属圆筒2直径与空腔5直径比值设为7.2,防止在压缩过程空腔内壁产生变形,可以保证其起到有效的水平限位作用。下端面与空腔5之间垂直度公差要低于0.025mm,同时下端面设有密封凹槽7。水平限位金属圆筒2底部有六个沿圆周均匀分布的m8螺纹孔6,通过六个m8的内六角圆柱头螺钉与垂直限位底座1对齐并紧密连接。

[0045]

如图5所示,垂直限位底座1外形为圆柱形,上端面相对的设有和水平限位金属圆筒2下端面的密封凹槽7同样的凹槽,凹槽内嵌入o型密封圈8,当垂直限位底座1与水平限位金属圆筒2相互连接时,将嵌入进凹槽的o型密封圈8对齐密封凹槽7,即可保证硅橡胶在试验受压时不会因受力过大而被挤到圆筒与底座接触面的间隙处。本实施例中o型密封圈8外径为15mm,此外径尺寸既可以防止试样材料底部当受力过大时被挤到圆筒与底座接触面间隙,也可以保证通孔底部壁面强度,不会在压缩过程产生明显变形。

[0046]

垂直限位底座1设有六个沿圆周均匀分布的底座沉孔9,底座沉孔9高度不能小于内六角圆柱头螺钉头高,底座沉孔直径不能小于内六角圆柱头螺钉头颈。垂直限位底座1上下端面之间平行度公差要低于0.05mm,保证压缩过程试样材料受力均匀,冲头不偏载。

[0047]

如图6所示,冲头4外形为阶梯圆柱形,其细轴圆柱面与空腔5之间配合方式为间隙配合,冲头4细轴外壁与空腔5内壁表面粗糙度不能超过ra0.8,降低冲头与孔壁之间摩擦对测量结果的影响。此外冲头上端面与细轴圆柱面垂直度公差要低于0.025mm,冲头上端面与冲头下端面平行度公差要低于0.05mm。冲头细轴与粗轴高度比为2.67,直径比为0.42,保证冲头在试验过程加载时不易发生偏载。

[0048]

本实施例中硅橡胶试样的标准长度为108mm,标准直径应为12.5mm;空腔标准长度为118mm,标准直径为12.5mm,水平限位金属圆筒标准直径为90mm,冲头导向距离为10mm。

[0049]

针对本发明的硅橡胶等软体材料体积模量的测量装置,现以硅橡胶试样为实例,进行具体体积模量测量,具体步骤如下:

[0050]

(a)将液态硅胶组份a与液态硅胶组份b按照1:1的比例进行混合,用玻璃棒进行充分搅拌后对其抽真空排气,充分排气后,将其倒入空腔5,当液面到达预设标准线后,停止倒入。将其放在室内常温环境静置10个小时后将其取出。在厚壁金属圆筒空腔内壁面均匀涂满润滑油的目的是降低试样与内壁面之间的摩擦系数,排除空气是为了避免压缩空气,使测得的体积模量更为精确。

[0051]

(b)在空腔5内壁面均匀涂满润滑油,随后将第一步中制作成型的硅橡胶试样放置于空腔5内,并从上方将试样材料推至底面与水平限位金属圆筒2基本平齐,以将空腔内空气排出。

[0052]

(c)在垂直限位底座1密封凹槽内嵌入已清洁好的o型密封圈8,随后将垂直限位底座1与水平限位金属圆筒2对齐,将o型密封圈8嵌入密封凹槽7内。用内六角扳手将六个内六角圆柱头螺钉分别从底座沉孔9处拧进螺纹孔6内,固定好垂直限位底座1与水平限位金属圆筒2。

[0053]

(d)将固定好的测量装置放置在由长春机械科学研究院有限公司生产的型号为ddl100的电子万能试验机承载台中央,并将冲头4细轴插入空腔,与硅橡胶试样平滑接触。

[0054]

(e)打开电子万能试验机,设置程序,控制电子万能试验机压头落下速度为0.5mm/

min。

[0055]

(f)调整初始高度使电子万能试验机压头表面紧贴冲头4上端面但不压缩硅橡胶试样。随后清零试验机力与位移,启动试验机压缩硅橡胶试样。

[0056]

(g)在保证不会破坏试样材料力学性能且冲头4加载方向不偏载前提下,当压缩位移在5mm附近处停止加载,记录并保存加载过程中加载力f

加载

与加载位移δl

硅

数据后,手动操控抬起试验机压头,取出测量装置,取出试样材料。

[0057]

(h)重复步骤(a)到步骤(g)进行多次测量试验。

[0058]

步骤(g)中所述记录并保存的加载力f

加载

与加载位移δl

硅

数据,可由此推导出试样材料的体积模量k

硅

。推导计算过程如下:

[0059]

压缩过程中硅橡胶试样体积变化量:

[0060]

δv

硅

=δl

硅

×

a

[0061]

硅橡胶试样受到的压力:

[0062][0063]

硅橡胶的体积模量:

[0064][0065]

其中,a为硅橡胶试样截面面积,l

硅

为硅橡胶试样未加载时原长度。

[0066]

得到多个同样规格参数硅橡胶试样的k

硅

后,平均化后得到平均值即为所测硅橡胶试样的体积模量。

[0067]

本发明并不限于上文描述的实施方式。以上对具体实施方式的描述旨在描述和说明本发明的技术方案,上述的具体实施方式仅仅是示意性的,并不是限制性的。在不脱离本发明宗旨和权利要求所保护的范围情况下,本领域的普通技术人员在本发明的启示下还可做出很多形式的具体变换,这些均属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。