1.本发明涉及铁路工业技术领域,特别是涉及一种钢轨疲劳微裂纹识别方法及装置。

背景技术:

2.目前,我国经济已由高速增长阶段逐步转向高质量发展阶段,而交通运输正是支撑经济发展的重要基础,其中,作为主要交通运输方式之一的铁路备受国民瞩目。

3.机遇与挑战并存,欣欣向荣的发展态势对铁路行车安全提出了更严苛的要求。铁路钢轨是直接承受车辆荷载的关键设备,在当前行车速度不断提高、车辆运量不断加大、运营时间不断增长及铁路长期客货混跑的背景下,线路钢轨大多处于超期服役的疲劳状态,各种病害日益显现,轮轨间产生了更多形式的接触碰撞,使得实际工作情况变得异常复杂。钢轨损伤主要由磨耗、疲劳和工艺(包括生产加工工艺和养护维修工艺)三类原因造成。其中,疲劳在可能引发钢轨产生疲劳裂纹甚至引起钢轨疲劳断裂的同时,也会加速由工艺缺陷导致的损伤扩展过程,对钢轨的服役寿命造成极大影响。

4.在大多数情况下,疲劳裂纹是以微裂纹或闭合裂纹的形式,存在于疲劳发展的前80%左右的时间内,单纯依靠人眼观察几乎无法对其进行辨别。其中,研究人员通常将宽度小于0.5mm的疲劳裂纹称为疲劳微裂纹。

5.作为常用无损检测方式之一,超声检测利用声波的传播受到不规则因素(例如,密度变化、裂缝、孔隙、蜂窝或异物等)影响的特性,将高频声波引入被测金属部件中,通过收集和解释接收到的回波信号,判断被测部件是否存在损伤缺陷,并对其进行定性、定量与定位等研究。凭借适用范围广、穿透能力强、传播速度快、制造成本低等显著优点,超声检测非常适合应用于钢轨探伤工作中,具有良好的发展前景与可观的研究价值。

6.目前,超声检测方式主要包含两个方面:线性超声检测技术和非线性超声检测技术。其中,传统的超声检测技术假设波动方程可近似为线性声波方程,进而利用声波的线性弹性响应,对其反射、折射、透射和衰减等线性特征进行评估,可用于判断钢轨中是否存在夹杂、气孔、开放式裂纹等宏观损伤。但是,对结构中微小缺陷(如宽度在0.5mm以下的微裂纹、微孔洞等)进行检测的结果并不是非常理想。因此,对于钢轨探伤而言,传统线性超声方式并不适用于对钢轨疲劳微裂纹进行检测,容易造成漏检现象

7.非线性超声检测技术主要利用非线性声学特征(声波在钢轨中传播时,遇到非线性结构会发生波形畸变、谐波、次谐波、波数混叠等非线性声学表征),根据激励信号与接收信号在频率域中表现出的幅值与成分差异,对超声信号进行频域特征分析与评价,本质上反映的是由裂纹等非线性结构造成的钢轨内介质不连续与超声波产生相互作用的结果。但是,试验要求被测结构形状规则,且所用仪器及耦合剂等系统非线性对信号的影响远大于损伤非线性产生的影响,导致适用范围大大受限。

8.同时,对接收信号的处理是获得准确检测结果的重要基础,通常,在信号处理领域,常用的分析方法主要包括傅立叶变换(fourier transform,ft)、短时傅立叶变换

(short

‑

time fourier transform,stft)、小波变换(wavelet transform,wt)和希尔伯特黄变换(hilbert

‑

huang transform,hht)等。但是,信号经过傅立叶变换会损失时间信息,短时傅里叶变换和小波变换的应用受到海森伯格不确定原理(即测不准原理)的制约,且小波变换的分辨率很大程度上依赖于基函数的选择。

9.因此,选择适合并匹配的超声检查方法以及信号处理方法,是识别钢轨疲劳裂纹的关键。

技术实现要素:

10.本发明实施例中提供了一种钢轨疲劳微裂纹识别方法及装置,以解决现有超声检查方法以及信号处理方法不能准确识别出钢轨疲劳微裂纹,且应用范围受限较大的问题。

11.一种钢轨疲劳微裂纹识别方法,包括:

12.向待测钢轨内施加第一信号,所述第一信号为高频兰姆波信号;

13.向待测钢轨内施加第二信号,所述第二信号为与第一信号相同的高频兰姆波信号以及低频振动信号的混合信号;

14.获取第一信号的接收信号作为第一接收信号;

15.获取第二信号的接收信号作为第二接收信号;

16.利用变分模式分解算法(variational mode decomposition,vmd)分别对第一接收信号和第二接收信号进行模式分解;

17.通过希尔伯特变换(hilbert transform,ht)分别获取完成模式分解后第一接收信号和第二接收信号的时频谱;

18.利用第一接收信号的时频谱和第二接收信号的时频谱完成对待测钢轨上疲劳微裂纹的检测、定量和定位。

19.可选地,所述向待测钢轨内施加第二信号,包括:

20.向待测钢轨内施加低频振动信号;

21.判断低频振动信号是否形成稳定振动声场,

22.如果是,继续向待测钢轨内施加低频振动信号,同时,向待测钢轨内施加与第一信号相同的高频兰姆波信号,将二者的混合信号作为第二信号。

23.可选地,所述利用第一接收信号的时频谱和第二接收信号的时频谱完成对待测钢轨上疲劳微裂纹的检测、定量和定位,包括:

24.将第一接收信号的时频谱与第二接收信号的时频谱进行相减处理,得到差信号时频谱;

25.利用高通滤波器滤除差信号时频谱中的低频振动信号,得到损伤辨识信号的时频谱;

26.判断损伤辨识信号时频谱中是否含有调制边频成分,所述调制边频成分为第二信号经过疲劳微裂纹时产生的损伤调制信号反映在时频谱上的频率成分,

27.如果是,确定待测钢轨内部含有疲劳微裂纹。

28.可选地,所述判断损伤辨识信号中是否含有调制边频成分,包括:

29.计算损伤辨识信号时频谱中的极大值点;

30.判断损伤辨识信号时频谱中叠加频率预设范围内是否出现幅值大于0.1的极大值

点对,所述叠加频率为所述高频超声频率与所述低频振动频率的整数倍之和,或者,所述高频超声频率与所述低频振动频率的整数倍之差,

31.如果是,确定损伤辨识信号中含有调制边频成分。

32.可选地,所述向待测钢轨内施加第二信号,包括:

33.向待测钢轨内施加第三信号,所述第三信号为低频振动信号;

34.获取第三信号的接收信号作为第三接收信号;

35.判断第三信号是否在待测钢轨内形成稳定振动声场,

36.如果是,继续向待测钢轨内施加第三信号,同时,向待测钢轨内施加与第一信号相同的高频兰姆波信号,将第三信号与高频兰姆波信号的混合信号作为第二信号。

37.可选地,所述利用第一接收信号的时频谱和第二接收信号的时频谱完成对待测钢轨上疲劳微裂纹的检测、定量和定位,还包括:

38.利用变分模式分解算法(variational mode decomposition,vmd)分别对第一信号、第二信号、第三信号和第三接收信号进行模式分解;

39.通过希尔伯特变换(hilbert transform,ht)分别获取完成模式分解后第一信号、第二信号、第三信号和第三接收信号的时频谱;

40.根据第一接收信号和第二接收信号的时频谱,判断待测钢轨内是否含有疲劳微裂纹,

41.如果是,利用每个信号的时频谱计算各自的能量值;

42.计算第一信号能量值与第一接收信号能量值之间的差值;

43.计算第二信号能量值与第二接收信号能量值之间的差值;

44.计算第三信号能量值与第三接收信号能量值之间的差值;

45.利用三个所述差值计算疲劳微裂纹造成的能量损失;

46.根据能量损失计算疲劳微裂纹的宽度和面积,包括:

47.根据以下公式计算疲劳微裂纹的宽度:

[0048][0049]

其中,e为杨氏模量,e

dis

为由接触非线性导致的能量损失,v为泊松比,a0为预设的激励振幅,σ为测量得到的裂纹处应变;

[0050]

根据以下公式计算疲劳微裂纹的面积:

[0051][0052]

其中,为调制边频幅值,a2为高频超声引起的疲劳微裂纹处的质点振动幅值,a

2wh

为二次谐波的幅值。

[0053]

可选地,所述利用每个信号的时频谱计算各自的能量值,包括:

[0054]

利用以下公式依次计算第一信号、第一接收信号、第二信号、第二接收信号、第三信号和第三接收信号的能量值;

[0055][0056]

其中,t为时间,f为频率,x(t)为时域信号,x(f)为频域信号。

[0057]

可选地,所述利用三个所述差值计算疲劳微裂纹造成的能量损失,包括:

[0058]

按照以下公式计算疲劳微裂纹造成的能量损失:

[0059]

e

dis

=e

n(t)

e

v(t)

‑

e

s(t)

[0060]

其中,e

dis

为疲劳微裂纹的接触非线性造成的能量损失,e

n(t)

是第一信号能量值与第一接收信号能量值之间的差值,即高频信号在传播过程中产生的能量损失,e

v(t)

是第三信号能量值与第三接收信号能量值之间的差值,即低频信号在传播过程中产生的能量损失,e

s(t)

是第二信号能量值与第二接收信号能量值之间的差值,即混合信号在传播过程中产生的能量损失。

[0061]

可选地,所述根据第一接收信号和第二接收信号的时频谱,判断待测钢轨内是否含有疲劳微裂纹,包括:

[0062]

将第一接收信号的时频谱与第二接收信号的时频谱进行相减处理,得到差信号时频谱;

[0063]

利用高通滤波器滤除差信号时频谱中的低频振动信号,得到损伤辨识信号的时频谱;

[0064]

判断损伤辨识信号时频谱中是否含有调制边频成分,所述调制边频成分为第三信号经过疲劳微裂纹时产生的损伤调制信号反映在时频谱上的频率成分,

[0065]

如果是,确定待测钢轨内部含有疲劳微裂纹。

[0066]

可选地,在待测钢轨上设置四个传感器,所述四个传感器构成边长为预设长度的正方形信号接收阵列;

[0067]

所述获取第一信号的接收信号作为第一接收信号,包括:

[0068]

分别获取每个传感器接收第一信号时的接收信号,作为对应传感器的第一接收信号;

[0069]

所述获取第二信号的接收信号作为第二接收信号,包括:

[0070]

分别获取每个传感器接收第二信号时的接收信号,作为对应传感器的第二接收信号;

[0071]

所述利用变分模式分解算法分别对第一接收信号和第二接收信号进行模式分解,包括:

[0072]

利用变分模式分解算法分别对每个传感器的第一接收信号和第二接收信号进行模式分解;

[0073]

所述通过希尔伯特变换分别获取完成模式分解后第一接收信号和第二接收信号的时频谱,包括:

[0074]

通过希尔伯特变换分别获取每个传感器完成模式分解后的第一接收信号和第二接收信号的时频谱。

[0075]

可选地,所述利用第一接收信号的时频谱和第二接收信号的时频谱完成对待测钢轨上疲劳微裂纹的检测、定量和定位,包括:

[0076]

分别将每个传感器的第一接收信号的时频谱与第二接收信号的时频谱进行相减处理,得到对应传感器的差信号时频谱;

[0077]

利用高通滤波器滤除每个传感器对应的差信号时频谱中的低频振动信号,得到每个传感器的损伤辨识信号的时频谱;

[0078]

在得到每个传感器对应的损伤辨识信号的时频谱之后,判断每个传感器对应的损伤辨识信号时频谱中是否含均有调制边频成分,所述调制边频成分为第二信号经过疲劳微裂纹时产生的损伤调制信号反映在时频谱上的频率成分;如果是,确定待测钢轨上有疲劳微裂纹;

[0079]

在确定待测钢轨上有疲劳微裂纹之后,获取调制边频成分在每个传感器对应损伤辨识信号时频谱中出现的时刻,作为损伤调制信号到达所述传感器的时刻;

[0080]

在获得损伤调制信号到达每个传感器的时刻之后,利用损伤调制信号到达每个传感器的时刻计算损伤调制信号的传播速度;

[0081]

基于损伤调制信号到达每个传感器的时刻以及损伤调制信号的传播速度,计算损伤调制信号传播至各传感器的声程;

[0082]

获取每个传感器中心点的坐标,分别以每个传感器的中心点为圆心、对应的声程为半径作圆,并基于传感器中心点的坐标计算四个圆形相交处交点的坐标;

[0083]

利用所述交点的坐标确定待测钢轨上疲劳微裂纹的位置坐标。

[0084]

可选地,利用损伤调制信号到达每个传感器的时刻计算损伤调制信号的传播速度,包括:

[0085]

将疲劳微裂纹所在位置的中心点记为0,四个传感器按逆时针方向分别记为a、b、c、d,四个传感器组成的正方形信号接收阵列的预设边长记为a;

[0086]

由几何关系可知,三角形0bd的面积可表示为:

[0087]

s

obd

=s

oab

s

oad

s

abd

[0088]

其中,三角形abd的面积为a2/2;

[0089]

将第二信号中的高频兰姆波信号传播至疲劳微裂纹处的时刻记为t0,损伤调制信号的传播速度记为v,各传感器接收到损伤调制信号的时刻分别记为t

a

、t

b

、t

c

、t

d

,损伤调制信号传播至各个传感器的声程分别表示为oa=v(t

a

‑

t0)、ob=v(t

b

‑

t0)、oc=v(t

c

‑

t0)、od=v(t

d

‑

t0);

[0090]

利用海伦公式分别对三角形oab、0ad的面积进行计算,并代入计算三角形0bd面积公式的变形中,联立得到式一;

[0091]

海伦公式为:

[0092][0093]

其中,s为三角形面积;l

a

、l

a

、l

a

分别为三角形三边长,p为半周长;

[0094]

式一为:

[0098]

按照上述计算方法,三角形obc的面积可表示为三角形oab、oac、abc的面积之和,其中,三角形abc的面积为a2/2,利用海伦公式整理得到式二:

[0099]

式二为:

[0103]

在式一和式二中,存在t0和v两个未知量,可通过联立两式进行求解,计算得到损伤调制信号的传播速度v和第二信号中的高频兰姆波信号传播至疲劳微裂纹处的时刻t0。

[0104]

可选地,所述基于损伤调制信号到达每个传感器的时刻以及损伤调制信号的传播速度,计算损伤调制信号传播至各传感器的声程,包括:

[0105]

根据损伤调制信号到达每个传感器的时刻,以及,损伤调制信号的传播速度,按照以下公式计算损伤调制信号传播至各个传感器的声程:

[0106]

oi=v*(t

i

‑

t0);

[0107]

其中,oi为损伤调制信号传播至传感器i的声程,t

i

为损伤调制信号传播至传感器i的时刻(i为a、b、c或d)。

[0108]

可选地,所述获取每个传感器中心点的坐标,并分别以每个传感器的中心点为圆心、对应的声程为半径作圆,并基于传感器中心点的坐标计算四个圆形相交处交点的坐标,包括:

[0109]

获取损伤调制信号传播至各个传感器的声程并作为对应圆形的半径,使r

a

=oa,r

b

=ob,r

c

=oc,r

d

=od;其中,r

a

、r

b

、r

c

、r

d

分别为传感器a、b、c、d对应圆形的半径;

[0110]

四个圆形的方程可分别表示为:

[0111]

式1:(x

‑

x1)2 (y

‑

y1)2=r

a2

[0112]

式2:(x

‑

x2)2 (y

‑

y2)2=r

b2

[0113]

式3:(x

‑

x3)2 (y

‑

y3)2=r

c2

[0114]

式4:(x

‑

x4)2 (y

‑

y4)2=r

d2

[0115]

其中,四个传感器a、b、c、d所对应圆形的圆心坐标分别为a(x1,y1),b(x2,y2),c(x3,y3),d(x4,y4);

[0116]

从四个圆形中任选3个组成一组,共有四种组合方式,包括:abc组、abd组、bcd组和acd组;

[0117]

联立式1和式2两个方程,得到两个交点的坐标;联立式1和式3两个方程,另得到两个交点的坐标,从而获得abc组的四个交点的坐标;

[0118]

联立式1和式2两个方程,得到两个交点的坐标;联立式1和式4两个方程,另得到两个交点的坐标,从而获得abd组的四个交点的坐标;

[0119]

联立式1和式3两个方程,得到两个交点的坐标;联立式1和式4两个方程,另得到两个交点的坐标,从而获得acd组的四个交点的坐标;

[0120]

联立式2和式3两个方程,得到两个交点的坐标;联立式2和式4两个方程,另得到两个交点的坐标,从而获得bcd组的四个交点的坐标。

[0121]

可选地,所述利用所述交点的坐标确定待测钢轨上疲劳微裂纹的位置坐标,包括:

[0122]

针对传感器对应圆形的每种组合方式,均获取四个交点中距离最近的两个交点,并将两个交点之间连线的中点作为所述组合的定位结果;

[0123]

获取待测钢轨的平面投影作为监测区域;

[0124]

将监测区域划分为多个子单元,所有子单元均为面积相同的正方形单元,并且按顺序整齐排列;

[0125]

依次计算每个子单元中心点分别与所有组合定位结果之间的距离;

[0126]

利用每个子单元中心点与所有组合定位结果之间的距离,分别计算每个子单元的损伤概率;

[0127]

将损伤概率最大的子单元的中心点坐标作为待测钢轨上疲劳微裂纹的位置坐标。

[0128]

可选地,所述依次计算每个子单元中心点分别与所有组合定位结果之间的距离,包括:

[0129]

获取每个子单元中心点的坐标;

[0130]

获取每个组合定位结果的坐标;

[0131]

根据子单元中心点的坐标,以及组合定位结果的坐标,按照以下公式分别计算每个子单元中心点与组合定位结果之间的距离:

[0132][0133][0134][0135][0136]

其中,任意一个子单元中心点的坐标为(i,j);s

abc

为子单元中心点与abc组定位结果之间的距离,abc组定位结果的坐标为(x

abc

,y

abc

);s

abd

为子单元中心点与abd组定位结果之间的距离,abd组定位结果的坐标为(x

abd

,y

abd

);s

acd

为子单元中心点与acd组定位结果之间的距离,acd组定位结果的坐标为(x

acd

,y

acd

);s

bcd

为子单元中心点与bcd组定位结果之间的距离,bcd组定位结果的坐标为(x

bcd

,y

bcd

)。

[0137]

可选地,所述利用每个子单元中心点与所有组合定位结果之间的距离,分别计算每个子单元的损伤概率,包括:

[0138]

按照以下公式,分别计算每个子单元的初级损伤概率:

[0139][0140][0141][0142][0143]

其中,p

abc

(i,j)为任意子单元在组合abc下的初级损伤概率;p

abd

(i,j)为任意子单元在组合abd下的初级损伤概率;p

acd

(i,j)为任意子单元在组合acd下的初级损伤概率;p

bcd

(i,j)为任意子单元在组合bcd下的初级损伤概率;σ=1;

[0144]

分别计算每个子单元在四种组合下初级损伤概率之和作为总初级损伤概率;

[0145]

获取所有子单元总初级损伤概率中的最大值;

[0146]

按照以下公式分别计算每个子单元的损伤概率:

[0147]

p(i,j)=p4(i,j)/max(p4(i,j))

[0148]

其中,p(i,j)为任意一个子单元的损伤概率;p4(i,j)为任意一个子单元的总初级损伤概率;max(p4(i,j))为所有子单元总初级损伤概率中的最大值。

[0149]

一种钢轨疲劳微裂纹识别装置,包括:

[0150]

第一信号施加模块,用于向待测钢轨内施加第一信号,第一信号为高频兰姆波信号;

[0151]

第二信号施加模块,用于向待测钢轨内施加第二信号,第二信号为与第一信号相同的高频兰姆波信号以及低频振动信号的混合信号;

[0152]

第一接收信号获取模块,用于获取第一信号的接收信号作为第一接收信号;

[0153]

第二接受信号获取模块,用于获取第二信号的接收信号作为第二接收信号;

[0154]

模式分解模块,用于利用变分模式分解算法(variational mode decomposition,vmd)分别对第一接收信号和第二接收信号进行模式分解;

[0155]

时频谱获取模块,用于通过希尔伯特变换(hilbert transform,ht)分别获取完成模式分解后第一接收信号和第二接收信号的时频谱;

[0156]

识别模块,用于利用第一接收信号的时频谱和第二接收信号的时频谱完成对待测钢轨上疲劳微裂纹的检测、定量和定位。

[0157]

由以上技术方案可见,本发明实施例提供的一种钢轨疲劳微裂纹识别方法及装置,首先,向待测钢轨内施加高频兰姆波信号,以及高频兰姆波信号和低频振动信号的混合信号作为激励信号;然后,获取两种信号的接收信号,并分别对两种接收信号进行模式分解和希尔伯特变换,获得两种接收信号的时频谱;最后,通过时频谱完成对待测钢轨上疲劳微裂纹的检测、定量和定位。本发明实施例中采用高频兰姆波信号,以及高频兰姆波信号和低频振动信号的混合信号作为激励信号,能够检测出待测钢轨上微小的疲劳微裂纹,不会发生漏检现象,同时,不受钢轨结构形状限制,适用范围较大。另外,采用变分模式分解算法不仅有效解决了其他算法模式混淆、虚假分量等问题,而且该算法将信号分解为多个具有特定稀疏属性的模态并同时再现输入,其计算速度也有了大幅提升。

附图说明

[0158]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0159]

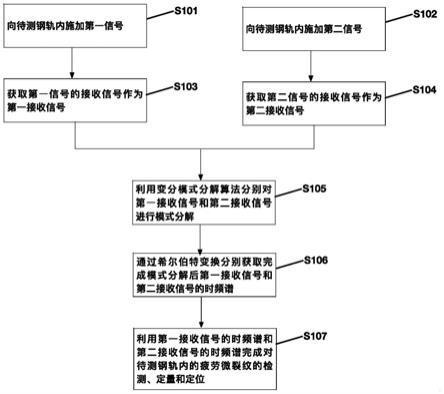

图1为本发明实施例提供的一种钢轨疲劳微裂纹识别方法的流程示意图;

[0160]

图2为本发明实施例提供的一种图1中步骤s102的流程示意图;

[0161]

图3为本发明实施例提供的另一种钢轨疲劳微裂纹识别方法的流程示意图;

[0162]

图4为本发明实施例提供的另一种图3中步骤s203的流程示意图;

[0163]

图5为本发明实施例提供的另一种钢轨疲劳微裂纹识别方法的流程示意图;

[0164]

图6为本发明实施例提供的另一种钢轨疲劳微裂纹识别方法的流程示意图;

[0165]

图7为本发明实施例提供的一种钢轨疲劳微裂纹识别装置的结构示意图。

具体实施方式

[0166]

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0167]

图1为本发明公开的一种钢轨疲劳微裂纹识别方法的流程示意图,该方法用于识别钢轨上的疲劳微裂纹,包括以下步骤:

[0168]

步骤s101:向待测钢轨内施加第一信号。

[0169]

利用高频超声激励传感器向待测钢轨内施加第一信号,该第一信号为高频兰姆波信号。例如,利用高频超声兰姆波激励传感器向待测钢轨中单独激励一列频率为180khz的超声兰姆波信号。其中,选取频率为180khz的原因是:预先在100khz至200khz高频段内对钢轨进行扫频,选取幅值较大且对非线性结构较为敏感(在频谱图中表现出较明显的、由系统非线性导致的高次谐波成分)的180khz作为高频激励频率。

[0170]

步骤s102:向待测钢轨内施加第二信号。

[0171]

利用激振器和高频超声激励传感器向待测钢轨内施加第二信号,该第二信号为与第一信号相同的高频兰姆波信号以及低频振动信号的混合信号。例如,利用激振器和高频超声兰姆波激励传感器向待测钢轨内施加向钢轨中激励一列频率为7khz的振动信号,以及,一列频率为180khz的超声兰姆波信号。

[0172]

在本发明公开的一个具体实施例中,如图2所示,步骤s102包含以下子步骤:

[0173]

步骤s1021:向待测钢轨内施加低频振动信号。

[0174]

利用激振器向待测钢轨中单独激励一列低频振动信号,例如,频率为7khz的振动信号。

[0175]

步骤s1022:判断低频振动信号是否形成稳定振动声场。

[0176]

判断低频振动信号是否形成稳定振动声场,即判断低频振动信号的接收信号的波形是否稳定。在该接收信号的最大幅值和信号周期恒定后,认为低频振动信号的波形稳定,低频振动信号形成稳定声场。

[0177]

在本发明公开的一个具体实施例中,预先向钢轨内施加一列单独的振动信号,对该振动信号的接收信号波形进行观察,并记录波形稳定的所需的时间t。如果步骤s1021中施加低频振动信号的时间达到t,则认为该低频振动信号已经形成稳定振动声场。

[0178]

在本发明公开的另一个具体实施例中,还可以通过判断低频振动信号的接收信号的波形极大值,以及极大值出现的时间间隔是否稳定,以确认低频振动信号是否已经形成振动声场。

[0179]

如果低频振动信号是否形成稳定振动声场,执行步骤s1023:继续向待测钢轨内施加低频振动信号,同时,向待测钢轨内施加与第一信号相同的高频兰姆波信号,将二者的混合信号作为第二信号。

[0180]

继续向待测钢轨内施加步骤s1021中的低频振动信号,同时,再向待测钢轨内施加与步骤s101中相同的高频兰姆波信号。例如,向待测钢轨内施加频率为7khz的振动信号,待其形成稳定振动声场后,再激励一列频率为180khz的超声兰姆波信号。

[0181]

步骤s103:获取第一信号的接收信号作为第一接收信号。

[0182]

获取第一信号的接收信号,例如,第一信号为频率为180khz的超声兰姆波信号,利用信号接收器接收该信号,并将接收信号作为第一接收信号。在本发明公开的实施例中,可将该第一接收信号视为噪声信号,该噪声信号反映出待测钢轨结构参数(如材料非线性、边界反射等)引起的超声兰姆波响应。

[0183]

步骤s104:获取第二信号的接收信号作为第二接收信号。

[0184]

获取第二信号的接收信号,例如,第二信号为频率为7khz的振动信号和频率为180khz的超声兰姆波信号二者的混合信号,利用信号接收器接收该混合信号,并将接收信号作为第二接收信号。在本发明公开的实施例中,若待测钢轨上具有疲劳微裂纹,则该第二接收信号中同时包含有第二信号经过疲劳微裂纹时产生的损伤调制信号,以及噪声信号。

[0185]

在本发明公开的实施例中,振动信号主要起促进非线性微裂纹处的开合运动、加剧其“呼吸”效应强度的作用,而高频兰姆波信号则主要发挥其对于非线性裂纹结构的高敏感度。

[0186]

步骤s105:利用变分模式分解算法分别对第一接收信号和第二接收信号进行模式分解。

[0187]

vmd算法认为信号是由不同频率占优的子信号叠加而成的,实质是最小化均方估计误差的维纳滤波器,目标是将输入信号分解为离散数量的、具有特定系稀疏性的子信号,通过迭代搜寻变分模型最优解来确定各模态μ

k

及其对应的中心频率ω

k

。

[0188]

以下为变分模式分解算法的说明。

[0189]

预先设定子信号的个数,例如,将子信号的个数设置为5。变分模式分解算法会将符合条件的相应模态的μ

k

信号从原始信号中分离出来,每一个模态就是一个子信号,剩余信号继续进行分解。在本发明公开的一个具体实施例中,提取前5阶模态,其中包含了高频基波、低频基波和3阶能量最强的调制边频。

[0190]

将每个子信号按照以下步骤计算:

[0191]

1)通过希尔伯特变换求解获得该模态子信号的单边频谱。

[0192]

2)将该模态子信号的频谱移动到估计中心频率。

[0193]

3)利用解调信号的高斯平滑度估计该模态子信号的带宽,由此产生的约束变分问题可表示为:

[0194]

其中,μ

k

、ω

k

分别为所有模态子信号的集合序列及其中心频率的集合序列。

[0195]

4)在最小化目标问题中添加惩罚因子a对惩罚度进行调整,同时引入用来对收敛过程进行加速的二次重建约束和用来保证满足重建约束的拉格朗日乘子。

[0196]

因此步骤3)中公式改写为:

[0200]

5)对步骤4)公式中无约束最小化问题进行求解。

[0201]

vmd算法的交替迭代过程则借助交替方向乘子法(alternate direction method of multipliers,admm)实现,通过以下所示方程进行迭代,逐次求解上式中增广拉格朗日函数的鞍点,进而得到问题最优解:而得到问题最优解:

[0202][0203]

其中,和分别表示将对应时域信号的傅立叶变换结果。

[0204]

迭代停止条件为n=n(n为设定模态个数)且满足:

[0205]

按照以上步骤对于第一接收信号和第二接收信号分别进行经验模式分解,提取主要模态。目的为去除噪声信号干扰,提高接收信号信噪比和算法准确度,消除希尔伯特变换对于输入信号的严苛要求,将时域信号分解为多个线性稳态的固有模态函数。

[0206]

步骤s106:通过希尔伯特变换分别获取完成经验模式分解后第一接收信号和第二接收信号的时频谱。

[0207]

时频谱的横坐标为时间,纵坐标为频率,绘制的等高线图中线条颜色代表幅值,从时频谱中可以观察到某一频率的信号在何时传播到该接收传感器,以及该频率下信号的幅值大小。

[0208]

ht的本质是对频率大于0的信号进行了90度的相位延迟。设输入信号为x(t),其ht结果h[x(t)]可表示为:

[0209][0210]

即h[x(t)]是x(t)和1/(πt)的卷积。通过查表法求得:

[0211][0212]

由此可知,h[x(t)]的模为1。令:

[0213][0214]

借助欧拉公式解得:

[0215][0216]

因此

[0217][0218]

为对ht解调信号原理进行直观展示,设存在信号y(t)使得:

[0219]

y(t)=x(t) ih[x(t)]

[0220]

设三维空间内坐标轴分别为时间轴、实轴和虚轴,在时间轴

‑

实轴平面内绘制调制信号x(t)的波形,在时间轴

‑

虚轴平面内绘制希尔伯特变换结果h[x(t)],在三维空间内绘制信号y(t)的波形,可以得出,任意时刻信号y(t)的瞬时幅值为(x(t)2 h[x(t)]2)

1/2

,

[0221]

瞬时频率为tan

‑1{x(t)/h[x(t)]}对时间的导数,由此实现了对幅值、频率的解调。

[0222]

在现有技术中,会采用希尔伯特

‑

黄变换算法对信号进行时频分析。希尔伯特

‑

黄变换算法主要由两部分构成,所输入的信号首先要通过黄锷院士提出的经验模态分解(empirical mode decomposition,emd)算法进行处理,分解为多个固有模态函数(intrinsic mode functions,imfs),然后再进行希尔伯特变换(hilbert transform,ht),实现时频域转换,获得信号的时频谱。但是,由于振动信号和超声信号的混合信号中频率成份复杂,利用emd进行分解会产生模式混淆、虚假分量等问题。而本发明公开的技术方案中,采用vmd算法有效解决了emd算法存在的模式混淆、虚假分量等问题。此外,vmd算法除了可以有效克服了模态混叠问题外,不同于emd中逐轮循环剔除imf分量,vmd将信号分解为多个具有特定稀疏属性的模态并同时再现输入,其计算速度相较于emd算法也有了大幅提升。

[0223]

步骤s107:利用第一接收信号的时频谱和第二接收信号的时频谱完成对待测钢轨上疲劳微裂纹的检测、定量和定位。

[0224]

由于本发明公开的技术方案中,需要对振动信号和超声信号的混合信号进行时频分析,获得时频谱,而采用现有技术并不能得到正确表达该混合信号时频信息的时频谱,因此,利用本发明公开的技术方案,能够在获知混合信号准确时频谱的基础上,进行后续的处理,使得对待测钢轨内疲劳微裂纹的检测、定量和定位更加准确、精确。

[0225]

在本发明公开的实施例中,如图3所示,采用以下方法完成对待测钢轨上疲劳微裂纹的检测。

[0226]

步骤s201:将第一接收信号的时频谱与第二接收信号的时频谱进行相减处理,得到差信号时频谱。

[0227]

将第一接收信号时频谱与第二接收信号时频谱中相同频率的信号幅值对应相减,获得两个时频谱相减后的差信号时频谱。例如,第一接收信号时频谱中频率为30khz处的幅值为0.8,第二接收信号时频谱中频率为30khz处的幅值为0.5,二者的时频谱在30khz处幅值相减后的结果为0.3,则二者差信号时频谱在30khz处的幅值为0.3,按照上述方法,获得第一接收信号与第二接收信号的差信号时频谱。

[0228]

基于超声信号的无损检测方法的一大难题在于如何明确区分出被测结构本身存在的材料非线性和损伤引入的非线性。在一定程度上,材料非线性引发的非线性声学效应可认为是系统噪声信号。本发明实施例提供的方法,可通过时频谱对应相减对接收信号进行降噪,滤除材料非线性或由耦合剂等引入的系统非线性,进而增强探测损伤的敏感度,实现对疲劳微裂纹的有效辨识。

[0229]

步骤s202:利用高通滤波器滤除差信号时频谱中的低频振动信号,得到损伤辨识信号的时频谱。

[0230]

由于信号在传导至疲劳微裂纹后会发生变化,这种变化将体现在接收信号中,而如何从接收信号中准确的提取出疲劳微裂纹造成的变化信息是十分关键的。因此,在本发明公开的实施例中,首先将第一接收信号(相当于系统噪声信号)与第二接收信号(相当于同时含有系统噪声信号和疲劳微裂纹造成的损伤信号)进行时频谱相减的处理,去除第二接收信号中的系统噪声信号。然后,利用高通滤波器滤除该信号中的低频振动信号,则剩下的信号便是损伤辨识信号,其时频谱可直接指示出疲劳微裂纹的信息。

[0231]

因此,在本发明公开的实施例中,利用高通滤波器将差信号时频谱中的低频振动信号的信息滤除,便可获得损伤辨识信号时频谱。

[0232]

步骤s203:判断损伤辨识信号时频谱中是否含有调制边频成分。

[0233]

调制边频成分为第二信号经过疲劳微裂纹时产生的损伤调制信号反映在时频谱上的频率成分。当高频兰姆波信号和低频振动信号的混合信号同时施加在待测钢轨上时,若待测钢轨不含有疲劳微裂纹,则第二接收信号应该表现为高频兰姆波信号和低频振动信号的线性叠加,损伤辨识信号时频谱不会产生新的频率成分。若待测钢轨含有疲劳微裂纹,上述混合信号受到调制,导致第二接收信号在时域发生波形畸变,在频域产生频率为高频超声频率 /

‑

低频振动频率的调制边频成分,该调制边频成分同样也会反映在损伤辨识信号的时频谱中,因此,判断损伤辨识信号时频谱中的调制边频成分即可确定待测钢轨上是否存在疲劳微裂纹。

[0234]

若损伤辨识信号时频谱中含有调制边频成分,则确定待测钢轨内部含有疲劳微裂纹;若损伤辨识信号时频谱中不含有调制边频成分,则确定待测钢轨内部不含有疲劳微裂纹。

[0235]

其中,在本发明公开的一个实施例中,如图4所示,可采用以下子步骤判断损伤辨识信号时频谱中是否含有调制边频成分。

[0236]

步骤s2031:计算损伤辨识信号时频谱中的极大值点。

[0237]

在本发明公开的一个具体实施例中,可通过以下方法计算损伤辨识信号时频谱中所有的极大值点。

[0238]

计算损伤辨识信号时频谱中,计算某一点与其前序点、后序点分别构成的线段斜率,若该点与前序点的连线斜率为正,且与后序点的连线斜率为负,则该点为一个极大值点。

[0239]

步骤s2032:判断损伤辨识信号时频谱中叠加频率预设范围内是否出现幅值大于0.1的极大值点对。

[0240]

其中,叠加频率为高频超声频率与低频振动频率的整数倍之和,或者,高频超声频率与低频振动频率的整数倍之差,即叠加频率为高频超声频率 /

‑

低频振动频率的整数倍频率。其中,预设范围可以为165khz

‑

200khz,若叠加频率预设范围内出现一对幅值大于0.1的极大值点对,则认为损伤辨识信号时频谱中出现了调制边频成分;如果未出现上述极大值点对,则认为损伤辨识信号时频谱中未出现了调制边频成分。

[0241]

若损伤辨识信号时频谱中含有调制边频成分,则确定待测钢轨内部含有疲劳微裂纹;若损伤辨识信号时频谱中不含有调制边频成分,则确定待测钢轨内部不含有疲劳微裂纹。

[0242]

基于超声信号的无损检测方法的一大难题在于如何明确区分出被测结构本身存

在的材料非线性和损伤引入的非线性。在一定程度上,材料非线性引发的非线性声学效应可认为是系统噪声信号。按照本发明实施例提供的方法,可通过时频谱对应相减对接收信号进行降噪,滤除材料非线性或由耦合剂等引入的系统非线性,进而增强探测损伤的敏感度,实现对微裂纹的有效辨识。

[0243]

在本发明公开的实施例中,采用以下方法完成对待测钢轨上疲劳微裂纹的定量。

[0244]

如图5所示,步骤s102可包含以下子步骤:

[0245]

步骤s1024:向待测钢轨内施加第三信号。

[0246]

利用激振器向待测钢轨内施加第三信号,第三信号为低频振动信号。例如,利用利用激振器向待测钢轨内施加向钢轨中激励一列频率为7khz的振动正弦信号。

[0247]

步骤s1025:获取第三信号的接收信号作为第三接收信号。

[0248]

获取第三信号的接收信号,例如,第三信号为频率为7khz的振动正弦信号,利用信号接收器接收该信号,并将接收信号作为第三接收信号。

[0249]

步骤s1026:判断第三信号是否在待测钢轨内形成稳定振动声场。

[0250]

在向待测钢轨内施加第三信号后,判断第三信号是否在待测钢轨内形成稳定振动声场。

[0251]

在本发明公开的一个具体实施例中,预先向钢轨内施加一列单独的振动信号,对该振动信号的接收信号波形进行观察,并记录波形稳定的所需的时间t。如果步骤s1023施加低频振动信号的时间达到t,则认为该低频振动信号已经形成稳定振动声场。

[0252]

如果否,则继续执行步骤s1026。

[0253]

如果是,执行步骤s1027:继续向待测钢轨内施加第三信号,同时,向待测钢轨内施加与第一信号相同的高频兰姆波信号,将第三信号与高频兰姆波信号的混合信号作为第二信号。

[0254]

继续向待测钢轨内施加低频振动信号,同时,再向待测钢轨内施加与步骤s101中相同的高频兰姆波信号,将低频振动信号和高频兰姆波信号的混合信号作为第二信号。例如,向待测钢轨内施加频率为7khz的振动正弦信号,待其形成稳定振动声场后,再激励一列频率为180khz的超声兰姆波信号。

[0255]

在本发明公开的实施例中,如图5所示,利用第一接收信号的时频谱和第二接收信号的时频谱完成对待测钢轨上疲劳微裂纹的检测、定量和定位,还包括以下子步骤完成对待测钢轨上疲劳微裂纹的定量分析。

[0256]

步骤s301:利用变分模式分解算法分别对第一信号、第二信号、第三信号和第三接收信号进行模式分解。

[0257]

按照前述方法分别第一信号、第二信号、第三信号和第三接收信号分别进行模式分解,进而完成对所有信号的模式分解。

[0258]

步骤s302:通过希尔伯特变换(hilbert transform,ht)分别获取完成模式分解后第一信号、第二信号、第三信号和第三接收信号的时频谱。

[0259]

按照前述方法分别获取完成模式分解后第一信号、第二信号、第三信号和第三接收信号的时频谱,从而获取所有信号的时频谱。

[0260]

步骤s303:根据第一接收信号和第二接收信号的时频谱,判断待测钢轨内是否含有疲劳微裂纹。

[0261]

该步骤可按照前述方法,由以下子步骤完成。

[0262]

1)将第一接收信号的时频谱与第二接收信号的时频谱进行相减处理,得到差信号时频谱;

[0263]

2)利用高通滤波器滤除差信号时频谱中的低频振动信号,得到损伤辨识信号的时频谱;

[0264]

3)判断损伤辨识信号时频谱中是否含有调制边频成分,

[0265]

如果是,确定待测钢轨内部含有疲劳微裂纹。如果否,确定待测钢轨内部不含有疲劳微裂纹。

[0266]

其中,可按照前述方法,采用以下子步骤判断损伤辨识信号时频谱中是否含有调制边频成分。

[0267]

1、计算损伤辨识信号时频谱中的极大值点。

[0268]

2、判断损伤辨识信号时频谱中叠加频率预设范围内是否出现幅值大于0.1的极大值点对。

[0269]

若叠加频率预设范围内出现一对幅值大于0.1的极大值点对,则认为损伤辨识信号时频谱中出现调制边频成分;如果未出现上述极大值点对,则认为损伤辨识信号时频谱中未出现调制边频成分。

[0270]

如果确定待测钢轨内部含有疲劳微裂纹,执行步骤s304:利用每个信号的时频谱计算各自的能量值。

[0271]

在本发明公开的一个实施例中,该步骤可由以下方法实现。

[0272]

利用以下公式依次计算第一信号、第一接收信号、第二信号、第二接收信号、第三信号和第三接收信号的能量值。

[0273][0274]

其中,t为时间,f为频率,x(t)为时域信号,x(f)为频域信号。

[0275]

步骤s305:计算第一信号能量值与第一接收信号能量值之间的差值;计算第二信号能量值与第二接收信号能量值之间的差值;计算第三信号能量值与第三接收信号能量值之间的差值。

[0276]

在获得第一信号能量值和第一接收信号能量值之后,计算二者之差en(t),en(

t

)是高频信号在传播过程中产生的能量损失。

[0277]

在获得第二信号能量值和第二接收信号能量值之后,计算二者之差e

v

(t),e

v

(

t)

是低频信号在传播过程中产生的能量损失。

[0278]

在获得第三信号能量值和第三接收信号能量值之后,计算二者之差e

s

(t),e

s

(

t

)是混合信号在传播过程中产生的能量损失。

[0279]

步骤s306:利用三个差值计算疲劳微裂纹造成的能量损失。

[0280]

在本发明公开的一个实施例中,该步骤可由以下方法实现。

[0281]

按照以下公式计算疲劳微裂纹造成的能量损失:

[0282]

e

dis

=e

n(t)

e

v(t)

‑

e

s(t)

[0283]

其中,e

dis

为疲劳微裂纹接触非线性造成的能量损失,e

n(t)

是第一信号能量值与第一接收信号能量值之间的差值,即高频信号在传播过程中产生的能量损失,e

v(t)

是第三信

号能量值与第三接收信号能量值之间的差值,即低频信号在传播过程中产生的能量损失,e

s(t)

是第二信号能量值与第二接收信号能量值之间的差值,即混合信号在传播过程中产生的能量损失。

[0284]

步骤s307:根据能量损失计算疲劳微裂纹的宽度和面积,包括:

[0285]

根据以下公式计算能量损失计算疲劳微裂纹的宽度:

[0286][0287]

其中,e为杨氏模量,e

dis

为由接触非线性导致的能量损失,v为泊松比,a0为预先设置的激励振幅,σ为裂纹处应变,由传感器测量得到;

[0288]

根据以下公式计算能量损失计算疲劳微裂纹的面积:

[0289][0290]

其中,为调制边频幅值,a2为高频超声引起的疲劳微裂纹处的质点振动幅值,a

2wh

为二次谐波的幅值,以上三个参数均由时频谱中获得。

[0291]

按照上述图5的步骤,可实现对待测钢轨内疲劳微裂纹的定量分析。

[0292]

在本发明公开的实施例中,实现待测钢轨上疲劳微裂纹的定位需要在待测钢轨上设置有四个传感器,这四个传感器构成边长为预设长度的正方形信号接收阵列。在本发明的一个具体实施例中,传感器为压电陶瓷传感器(piezoelec transducer,pzt),该传感器主要用于接收通过待测钢轨传输的信号,可将四个pzt传感器构成边长为15mm的正方形接收阵列。

[0293]

如图6所示,可按照以下方式完成待测钢轨上疲劳微裂纹的定位分析。

[0294]

前述实施例中的步骤s103获取第一信号的接收信号作为第一接收信号,包括以下步骤。

[0295]

步骤s401:分别获取每个传感器接收第一信号时的接收信号,作为对应传感器的第一接收信号。

[0296]

分别获取每个传感器接收第一信号时的接收信号,并作为该传感器的第一接收信号,从而四个传感器中,每个传感器都对应有一个独立的第一接收信号。例如,第一信号为频率为180khz的超声兰姆波信号,利用传感器接收该信号,并将接收信号作为第一接收信号。在本发明公开的实施例中,可将该第一接收信号视为噪声信号,该噪声信号反映出待测钢轨结构参数(如材料非线性、边界反射等)引起的超声兰姆波响应。

[0297]

前述实施例中的步骤s104获取第二信号的接收信号作为第二接收信号,包括以下步骤。

[0298]

步骤s402:分别获取每个传感器接收第二信号时的接收信号,作为对应传感器的第二接收信号。

[0299]

分别获取每个传感器接收第二信号时的接收信号,并作为该传感器的第二接收信号,从而四个传感器中,每个传感器都对应有一个独立的第二接收信号。例如,第二信号为频率为7khz的振动正弦信号和频率为180khz的超声兰姆波信号二者的混合信号,利用传感器接收该混合信号,并将接收信号作为第二接收信号。在本发明公开的实施例中,若待测钢轨上具有疲劳微裂纹,则该第二接收信号中同时包含有第二信号经过疲劳微裂纹时产生的

损伤调制信号,以及噪声信号。

[0300]

前述实施例中的步骤s105利用变分模式分解算法分别对第一接收信号和第二接收信号进行模式分解,包括以下步骤。

[0301]

步骤s403:利用变分模式分解算法分别对每个传感器的第一接收信号和第二接收信号进行模式分解。

[0302]

针对每个传感器的第一接收信号和第二接收信号,均按照前述实施例中的方式进行模式分解。

[0303]

前述实施例中的步骤s106通过希尔伯特变换分别获取完成模式分解后第一接收信号和第二接收信号的时频谱,包括以下步骤。

[0304]

步骤s404:通过希尔伯特变换分别获取每个传感器完成模式分解后的第一接收信号和第二接收信号的时频谱。

[0305]

针对每个传感器完成模式分解后的第一接收信号和第二接收信号,均按照前述实施例中的方式获得时频谱。

[0306]

前述实施例中的步骤s107利用第一接收信号的时频谱和第二接收信号的时频谱完成对待测钢轨上疲劳微裂纹的检测、定量和定位,可由以下步骤完成对待测钢轨上疲劳微裂纹的定位分析。

[0307]

步骤s405:分别将每个传感器的第一接收信号的时频谱与第二接收信号的时频谱进行相减处理,得到对应传感器的差信号时频谱。

[0308]

针对每一个传感器,将该传感器的第一接收信号时频谱与第二接收信号时频谱中相同频率的信号幅值对应相减,获得两个时频谱相减后的差信号时频谱。例如,第一接收信号时频谱中频率为30khz处的幅值为0.8,第二接收信号时频谱中频率为30khz处的幅值为0.5,二者的时频谱在30khz处幅值相减后的结果为0.3,则二者差信号时频谱在30khz处的幅值为0.3,按照上述方法,获得每个传感器的差信号时频谱。

[0309]

步骤s406:利用高通滤波器滤除每个传感器对应的差信号时频谱中的低频振动信号,得到每个传感器的损伤辨识信号的时频谱。

[0310]

由于信号在传导至疲劳微裂纹后会发生变化,这种变化将体现在接收信号中,而如何从接收信号中准确的提取出疲劳微裂纹造成的变化信息是十分关键的。因此,在本发明公开的实施例中,首先将第一接收信号(相当于系统噪声信号)与第二接收信号(相当于同时含有系统噪声信号和疲劳微裂纹造成的损伤信号)进行时频谱相减的处理,去除第二接收信号中的系统噪声信号。然后,利用高通滤波器滤除每个传感器对应的差信号时频谱中低频振动信号的信息,则剩下的便是损伤辨识信号的时频谱,可直接指示出疲劳微裂纹的信息。按照上述方法获得每个传感器的损伤辨识信号的时频谱。

[0311]

在得到每个传感器对应的损伤辨识信号的时频谱之后,执行步骤s407:判断每个传感器对应的损伤辨识信号时频谱中是否均含有调制边频成分。

[0312]

调制边频成分为第二信号经过疲劳微裂纹时产生的损伤调制信号反映在时频谱上的频率成分。当高频兰姆波信号和低频振动信号的混合信号同时施加在待测钢轨上时,若待测钢轨不含有疲劳微裂纹,则第二接收信号应该表现为高频兰姆波信号和低频振动信号的线性叠加,损伤辨识信号时频谱不会产生新的频率成分。若待测钢轨含有疲劳微裂纹,上述混合信号受到调制,导致第二接收信号在时域发生波形畸变,在频域产生频率为高频

超声频率 /

‑

低频振动频率的调制边频成分,该调制边频成分同样也会反映在损伤辨识信号的时频谱中,因此,判断损伤辨识信号时频谱中的调制边频成分即可确定待测钢轨上是否存在疲劳微裂纹。

[0313]

判断每个传感器对应的损伤辨识信号时频谱中是否均含有调制边频成分。其中,在本发明公开的一个实施例中,可按照前述实施例中的方式,采用以下子步骤判断损伤辨识信号时频谱中是否含有调制边频成分。

[0314]

1)计算损伤辨识信号时频谱中的极大值点。

[0315]

2)判断损伤辨识信号时频谱中叠加频率预设范围内是否出现幅值大于0.1的极大值点对。

[0316]

若叠加频率预设范围内出现一对幅值大于0.1的极大值点对,则认为损伤辨识信号时频谱中出现调制边频成分;如果未出现上述极大值点对,则认为损伤辨识信号时频谱中未出现调制边频成分。

[0317]

在确定待测钢轨上有疲劳微裂纹之后,执行步骤s408:获取调制边频成分在每个传感器对应损伤辨识信号时频谱中出现的时刻,作为损伤调制信号到达传感器的时刻。

[0318]

时频谱中的横坐标为时间轴,将传感器对应损伤辨识信号时频谱中,调制边频成分对应等高线所覆盖的时间段的中心时刻作为损伤调制信号到达该传感器的时刻,从而分别获得损伤调制信号到达每个传感器的时刻。

[0319]

在获得损伤调制信号到达每个传感器的时刻之后,执行步骤s409:利用损伤调制信号到达每个传感器的时刻计算损伤调制信号的传播速度。

[0320]

该步骤可由以下方法实现:

[0321]

将疲劳微裂纹所在位置的中心点记为0,四个传感器按逆时针方向分别记为a、b、c、d,四个传感器组成的正方形信号接收阵列的预设边长记为a;

[0322]

由几何关系可知,三角形0bd的面积可表示为:

[0323]

s

obd

=s

oab

s

oad

s

abd

[0324]

其中,三角形abd的面积为a2/2;

[0325]

将第二信号中的高频兰姆波信号传播至疲劳微裂纹处的时刻记为t0,损伤调制信号的传播速度记为v,各传感器接收到损伤调制信号的时刻分别记为t

a

、t

b

、t

c

、t

d

,损伤调制信号传播至各个传感器的声程分别表示为oa=v(t

a

‑

t0)、ob=v(t

b

‑

t0)、oc=v(t

c

‑

t0)、od=v(t

d

‑

t0);

[0326]

利用海伦公式分别对三角形oab、0ad的面积进行计算,并代入计算三角形0bd面积公式的变形中,联立得到式一;

[0327]

海伦公式为:

[0328][0329]

其中,s为三角形面积;l

a

、l

a

、l

a

分别为三角形三边长,p为半周长。

[0330]

式一为:

[0334]

按照上述计算方法,三角形0bc的面积可表示为三角形0ab、oac、abc的面积之和,其中,三角形abc的面积为a2/2,利用海伦公式整理得到式二。

[0335]

式二为:

[0338][0339]

在式一和式二中,存在t0和v两个未知量,可通过联立两式进行求解,计算得到损伤调制信号的传播速度v和第二信号中的高频兰姆波信号传播至疲劳微裂纹处的时刻t0。

[0340]

步骤s410:基于损伤调制信号到达每个传感器的时刻以及损伤调制信号的传播速度,计算损伤调制信号传播至各传感器的声程。

[0341]

在本发明公开的具体实施例中,按照以下公式计算损伤调制信号传播至各传感器的声程:

[0342]

oi=v*(t

i

‑

t0);

[0343]

其中,oi为损伤调制信号传播至传感器i的声程,t

i

为损伤调制信号传播至传感器i的时刻(i为a、b、c或d)。

[0344]

步骤s411:获取每个传感器中心点的坐标,分别以每个传感器的中心点为圆心、对应的声程为半径作圆,并基于传感器中心点的坐标计算四个圆形相交处交点的坐标。

[0345]

获取损伤调制信号传播至各个传感器的声程并作为对应圆形的半径,使r

a

=oa,r

b

=ob,r

c

=oc,r

d

=od;其中,r

a

、r

b

、r

c

、r

d

分别为传感器a、b、c、d对应圆形的半径;

[0346]

四个圆形的方程可分别表示为:

[0347]

式1:(x

‑

x1)2 (y

‑

y1)2=r

a2

[0348]

式2:(x

‑

x2)2 (y

‑

y2)2=r

b2

[0349]

式3:(x

‑

x3)2 (y

‑

y3)2=r

c2

[0350]

式4:(x

‑

x4)2 (y

‑

y4)2=r

d2

[0351]

其中,四个传感器a、b、c、d所对应圆形的圆心坐标分别为a(x1,y1),b(x2,y2),c(x3,y3),d(x4,y4)。

[0352]

从四个圆形中任选3个组成一组,共有四种组合方式,包括:abc组、abd组、bcd组和acd组,例如,abc组为a、b、c三个传感器所对应的圆形组成的组合。

[0353]

联立式1和式2两个方程,得到两个交点的坐标;联立式1和式3两个方程,另得到两个交点的坐标,从而获得abc组的四个交点的坐标。

[0354]

联立式1和式2两个方程,得到两个交点的坐标;联立式1和式4两个方程,另得到两个交点的坐标,从而获得abd组的四个交点的坐标。

[0355]

联立式1和式3两个方程,得到两个交点的坐标;联立式1和式4两个方程,另得到两个交点的坐标,从而获得acd组的四个交点的坐标。

[0356]

联立式2和式3两个方程,得到两个交点的坐标;联立式2和式4两个方程,另得到两个交点的坐标,从而获得bcd组的四个交点的坐标。

[0357]

步骤s412:利用交点的坐标确定待测钢轨上疲劳微裂纹的位置坐标。

[0358]

在本发明公开的具体实施例中,该步骤包含以下子步骤。

[0359]

1)针对传感器对应圆形的每种组合方式,均获取四个交点中距离最近的两个交点,并将两个交点之间连线的中点作为组合的定位结果。

[0360]

在每种组合方式所得到的四个交点中,选取两个距离最近的交点,将这两个交点之间连线的中点作为该组合的定位结果。

[0361]

2)获取待测钢轨的平面投影作为监测区域。

[0362]

将待测钢轨投影在平面上的区域作为监测区域。

[0363]

3)将监测区域划分为多个子单元,所有子单元均为面积相同的正方形单元,并且按顺序整齐排列。

[0364]

将监测区域按照从左到右,从上到下的排列顺序划分为网格,其中每一个网格代表一个子单元,所有子单元都为正方形,且面积相同,整齐排列。

[0365]

4)依次计算每个子单元中心点分别与所有组合定位结果之间的距离。

[0366]

在本发明公开的具体实施例中,该步骤4)可由以下方法实现:

[0367]

1、获取每个子单元中心点的坐标。

[0368]

根据监测区域划分的方式可获知每个子单元中心点的坐标。

[0369]

2、获取每个组合定位结果的坐标。

[0370]

根据组合中交点的坐标可以计算得到定位结果的坐标。

[0371]

3、根据子单元中心点的坐标,以及组合定位结果的坐标,按照以下公式分别计算每个子单元中心点与组合定位结果之间的距离:

[0372][0373][0374][0375][0376]

其中,任意一个子单元中心点的坐标为(i,j);s

abc

为子单元中心点与abc组定位结果之间的距离,abc组定位结果的坐标为(x

abc

,y

abc

);s

abd

为子单元中心点与abd组定位结果之间的距离,abd组定位结果的坐标为(x

abd

,y

abd

);s

acd

为子单元中心点与acd组定位结果之间的距离,acd组定位结果的坐标为(x

acd

,y

acd

);s

bcd

为子单元中心点与bcd组定位结果之间的距离,bcd组定位结果的坐标为(x

bcd

,y

bcd

)。

[0377]

步骤5)利用每个子单元中心点与所有组合定位结果之间的距离,分别计算每个子单元的损伤概率。

[0378]

在本发明公开的具体实施例中,该步骤5)可由以下方法实现:

[0379]

1、按照以下公式,分别计算每个子单元的初级损伤概率:

[0380][0381][0382]

[0383][0384]

其中,p

abc

(i,j)为任意子单元在组合abc下的初级损伤概率;p

abd

(i,j)为任意子单元在组合abd下的初级损伤概率;p

acd

(i,j)为任意子单元在组合acd下的初级损伤概率;p

bcd

(i,j)为任意子单元在组合bcd下的初级损伤概率;σ=1;

[0385]

2、分别计算每个子单元在四种组合下初级损伤概率之和作为总初级损伤概率。

[0386]

将每个子单元在四种组合下的初级损伤概率相加,获得的总和作为该子单元的总初级损伤概率,即,p4(i,j)=p

abc

(i,j) p

abd

(i,j) p

acd

(i,j) p

bcd

(i,j)),其中,p4(i,j)为任意一个子单元的总初级损伤概率。

[0387]

3、获取所有子单元总初级损伤概率中的最大值。

[0388]

比较所有子单元的总初级损伤概率,获得最大的总初级损伤概率。

[0389]

4、按照以下公式分别计算每个子单元的损伤概率:

[0390]

p(i,j)=p4(i,j)/max(p4(i,j))

[0391]

其中,p(i,j)为任意一个子单元的损伤概率;p4(i,j)为任意一个子单元的总初级损伤概率;max(p4(i,j))为所有子单元总初级损伤概率中的最大值。

[0392]

6)将损伤概率最大的子单元的中心点坐标作为待测钢轨上疲劳微裂纹的位置坐标。

[0393]

在计算得到每个子单元的损伤概率之后,比较所有子单元的损伤概率,将损伤概率最大的子单元的中心点坐标作为待测钢轨上疲劳微裂纹的位置坐标,根据该位置坐标可以确定疲劳微裂纹在待测钢轨上的位置。

[0394]

如图6所示,按照以上步骤可完成对待测钢轨疲劳微裂纹的定位分析。

[0395]

图7为本发明实施例公开的一种钢轨疲劳微裂纹识别装置的结构示意图,该装置包括以下模块:

[0396]

第一信号施加模块11,被配置为向待测钢轨内施加第一信号,第一信号为高频兰姆波信号;

[0397]

第二信号施加模块12,被配置为向待测钢轨内施加第二信号,第二信号为与第一信号相同的高频兰姆波信号以及低频振动信号的混合信号;

[0398]

第一接收信号获取模块13,被配置为获取第一信号的接收信号作为第一接收信号;

[0399]

第二接受信号获取模块14,被配置为获取第二信号的接收信号作为第二接收信号;

[0400]

模式分解模块15,被配置为利用变分模式分解算法(variational mode decomposition,vmd)分别对第一接收信号和第二接收信号进行模式分解;

[0401]

时频谱获取模块16,被配置为通过希尔伯特变换(hilbert transform,ht)分别获取完成模式分解后第一接收信号和第二接收信号的时频谱;

[0402]

识别模块17,被配置为利用第一接收信号的时频谱和第二接收信号的时频谱完成对待测钢轨上疲劳微裂纹的检测、定量和定位。

[0403]

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之

间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0404]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。