一种全硅结构mems微流道散热器及其加工方法

技术领域

1.本发明属于微机电系统(mems)制造技术领域,涉及一种mems微流道散热器,特别涉及一种全硅结构mems微流道散热器及其加工方法。

背景技术:

2.mems器件是近二十年来发展起来的一种新型器件,以其成本低、体积小、功耗低、可大规模生产等特点在国防、惯性导航、地震探测、工业、医疗、自动化以及消费电子等众多领域中获得了广泛的应用。mems器件加工主要采用半导体工艺加工技术,制备各种微结构。通过半导体光刻、刻蚀技术在硅晶圆上加工出硅槽和通孔,并通过晶圆键合技术,将多片晶圆键合起来,可形成微流道结构。微流道散热器中液体从微流道结构的进液口压入,从出液口排出,通过贴装待散热元件处的微流道内液体与固体热交换,将热量带走,降低待散热元件温度。微流道散热器目前应用于消费电子、电器设备、激光武器、雷达等。

3.然而目前的微流道散热器,在结构和加工工艺上存在以下问题:

4.一是,传统工艺加工技术难以加工微米尺寸的多层微流道结构,难以实现微流道小型化,批量化,限制了散热器应用于小型化产品和精密设备中;

5.二是,其他微流道常用材料热导率低,难以满足高散热效率微流道散热器需求,且材料结构强度低,存在温度迟豫蠕变,不耐老化,应用于温度时刻变化的散热器可靠性差。

6.三是,其他加工方法制备的微流道散热器多由多层不同材料构成。不同材料间存在热膨胀系数差异,材料随温度变化膨胀率不同,使结构产生弯曲形变。并且不同温度条件下结构形变量不同,应用于温度时刻变化的散热器时可靠性差。

技术实现要素:

7.为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种全硅结构mems微流道散热器及其加工方法,采用mems工艺加工微流道器件,能够显著降低微流道散热器尺寸,可加工至微米甚至纳米级,且可以实现批量化加工,降低生产成本;单晶硅材料具有很高的热导率,可达到130w/(m

·

k),高于大多数金属、绝大多数陶瓷,远高于聚酰亚胺等微流道器件常用的有机材料(热导率小于1w/(m

·

k));采用mems工艺用单晶硅加工微流道散热器能够实现良好的散热效果,以满足元件散热的需要,且单晶硅具有很高的杨氏模量,所加工的器件具有很高的机械强度,可实现良好的可靠性;同时采用全硅结构,各层硅之间无中间层,更有利于散热,且避免了由于各层材料热膨胀系数不匹配造成的不同温度条件下结构弯曲形变,降低结构内部应力,提高结构可靠性,从而完成本发明。

8.本发明提供的技术方案如下:

9.第一方面,一种全硅结构mems微流道散热器,由下至上包括依次键合的第一硅结构层、第二硅结构层和第三硅结构层,各硅结构层之间无中间层,均由单晶硅材料构成;所述第一硅结构内部加工有第一微流孔和第一微流道,第二硅结构层内部加工有第二微流孔和第二微流道,第三硅结构层内部加工有第三微流道,第三硅结构层的微流道壁的背面布

置待散热元件,第一硅结构层和第二硅结构层内部的微流道与微流孔相互连通,相邻两硅结构层的微流道与微流孔、或微流道与微流道相互连通,形成微流道通路;其中,第一微流孔的数量不少于2个,分别作为进液孔和出液孔,散热介质从进液孔流入,经过三层硅结构层内部的微流道通路后,从出液孔流出,将热量由待散热元件带走。

10.第二方面,一种全硅结构mems微流道散热器的加工方法,所述加工方法包括各硅结构层晶圆的单独加工、以及相邻硅结构层的晶圆键合并划分两部分;

11.各硅结构层晶圆的单独加工部分,包括:

12.第一硅结构层的加工过程,包括:

13.步骤1,硅晶圆清洗及热氧化,在晶圆正反两侧表面形成氧化硅层;

14.步骤2,在晶圆正面氧化硅层上,采用光刻工艺形成与第一微流孔图形相对应的光刻胶图形;

15.步骤3,以光刻胶图形为刻蚀掩膜,采用氧化硅等离子体刻蚀工艺刻蚀氧化硅层,在氧化硅层上加工出与第一微流孔图形相对应的氧化硅图形;

16.步骤4,以光刻胶和氧化硅图形为刻蚀掩膜,采用硅等离子体刻蚀工艺刻蚀第一硅结构层至要求深度,在硅结构层上加工出第一微流孔;

17.步骤5:采用干法等离子体去胶工艺或湿法化学清洗去胶工艺,去除剩余的光刻胶,并清洗干净;

18.步骤6:在晶圆背面氧化硅层上,按步骤2~5,采用光刻工艺、氧化硅等离子体刻蚀工艺、硅等离子体刻蚀工艺、去胶及清洗工艺加工出第一微流道;

19.步骤7:采用缓冲氧化物刻蚀液boe去除硅结构表面的氧化硅层,并清洗干净;

20.第二硅结构层与第一硅结构层的加工过程相同,仅需在步骤2和步骤6光刻工艺过程中将第一微流孔和第一微流道的图形更改为第二微流孔和第二微流道、或者第二微流道和第四微流道的图形;

21.第三层硅结构的加工工艺过程,包括第一硅结构层加工过程的步骤1~5与步骤7,仅需在步骤2光刻工艺过程中将第一微流孔的图形更改为第三微流道的图形;

22.晶圆键合并划分部分:对第一硅结构层、第二硅结构层和第三硅结构层实施晶圆键合,再采用机械划切或激光划切,分离成单个散热器结构。

23.根据本发明提供的一种全硅结构mems微流道散热器及其加工方法,具有以下有益效果:

24.(1)本发明提供的mems微流道散热器,采用的单晶硅材料具有很高的热传导系数,采用mems工艺用单晶硅加工微流道散热器能够实现良好的散热效果,以满足元件散热的需要,且单晶硅具有很高的杨氏模量,所加工的器件具有很高的机械强度,可实现良好的可靠性,并可在流道内添加高压液体,提高流动速度,提升散热效果;

25.(2)本发明提供的mems微流道散热器,采用全硅结构,各层硅之间无中间层,更有利于散热,且避免了由于各层材料热膨胀系数不匹配造成的不同温度条件下结构弯曲形变,降低结构内部应力,提高结构可靠性;

26.(3)本发明提供的加工方法,采用mems工艺加工微流道器件,能够显著降低微流道散热器尺寸,可加工至微米甚至纳米级,且可以实现批量化加工,降低生产成本;

27.(4)本发明提供的加工方法,采用硅

‑

硅三层直接键合技术实现微流道加工,键合

强度高;

28.(5)本发明提供的加工方法,加工过程采用中氧化硅薄膜保护硅晶圆表面,避免结构划伤,提高了待键合表面光滑度,增强了键合效果。

附图说明

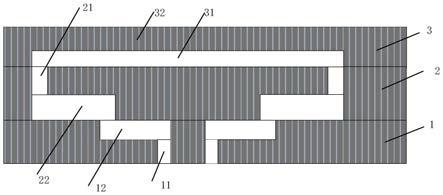

29.图1为本发明提供的一种全硅结构mems微流道散热器的剖面示意图;

30.图2为本发明提供的一种全硅结构mems微流道散热器的剖面示意图;

31.图3为本发明提供的一种全硅结构mems微流道散热器的剖面示意图;

32.图4为本发明提供的一种全硅结构mems微流道散热器的第三微流道对应散热元件处的结构示意图;

33.图5a~图5j是本发明全硅mems微流道散热器的加工过程流程图。

34.图6为本发明实施例1中全硅结构mems微流道散热器的平面结构整体示意图;

35.图7a

‑

图7e为本发明实施例1中一种全硅结构mems微流道散热器的平面各层结构示意图;

36.图8为本发明实施例1中一种全硅结构mems微流道散热器的硅硅键合面剪切强度测试结果;

37.图9为本发明实施例1中一种全硅结构mems微流道散热器的三层硅硅键合后4inch晶圆表面翘曲。

38.附图标号说明

[0039]1‑

第一硅结构层;11

‑

第一微流孔;12

‑

第一微流道;2

‑

第二硅结构层;21

‑

第二微流孔;22

‑

第二微流道;23

‑

第四微流道;3

‑

第三硅结构层;31

‑

第三微流道;32

‑

微流道壁。

具体实施方式

[0040]

下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

[0041]

根据本发明的第一方面,提供了一种全硅结构mems微流道散热器,由下至上包括依次键合的第一硅结构层1、第二硅结构层2和第三硅结构层3,各硅结构层之间无中间层,均由单晶硅材料构成;所述第一硅结构1内部加工有第一微流孔11和第一微流道12,第二硅结构层2内部加工有第二微流孔21和第二微流道22,第三硅结构层3内部加工有第三微流道31,第三硅结构层3的微流道壁32的背面布置待散热元件,第一硅结构层1和第二硅结构层2内部的微流道与微流孔相互连通,相邻两硅结构层的微流道与微流孔、或微流道与微流道相互连通,形成微流道通路;其中,第一微流孔11的数量不少于2个,分别作为进液孔和出液孔,散热介质从进液孔流入,经过三层硅结构层内部的微流道通路后,从出液孔流出,将热量由待散热元件带走。

[0042]

在本发明一种优选的实施方式中,如图1所示,第一硅结构1内部的第一微流孔11和第一微流道12连通,第二硅结构层2内部的第二微流孔21和第二微流道22连通,第一硅结构1内部的第一微流道12与第二硅结构层2内部的第二微流道22连通,第二硅结构层2内部的第二微流孔21与第三硅结构层3内部的第三微流道31连通。

[0043]

如图1所示的微流道散热器,各硅结构层的厚度均为200μm~600μm,第一微流道12

和第二微流道22的宽度为200μm~2000μm,第三微流道31对应散热元件处的宽度为50μm~200μm,第一微流孔11的宽度为2000μm~4000μm,第二微流孔21的宽度为200μm~2000μm。

[0044]

在本发明一种优选的实施方式中,如图2所示,第一硅结构1内部的第一微流孔11和第一微流道12连通,第二硅结构层2内部的第二微流孔21和第二微流道22连通,第一硅结构1内部的第一微流道12与第二硅结构层2内部的第二微流孔21连通,第二硅结构层2内部的第二微流道22与第三硅结构层3内部的第三微流道31连通。

[0045]

如图2所示的微流道散热器,各硅结构层的厚度均为200μm~600μm,第一微流道12和第二微流道22的宽度为200μm~2000μm,第三微流道31对应散热元件处的宽度为50μm~200μmμm,第一微流孔11的宽度为2000μm~4000μm,第二微流孔21的宽度为200μm~2000μm。

[0046]

在本发明一种优选的实施方式中,如图3所示,所述第一硅结构1内部加工有第一微流孔11和第一微流道12,第二硅结构层2内部加工有第二微流道22和第四微流道23,第三硅结构层3内部加工有第三微流道31,第一硅结构1内部的第一微流孔11和第一微流道12连通,第二硅结构层2内部的第二微流道22和第四微流道23连通,第一硅结构1内部的第一微流道12与第二硅结构层2内部的第二微流道22连通,第二硅结构层2内部的第四微流道23与第三硅结构层3内部的第三微流道31连通。

[0047]

如图3所示的微流道散热器,各硅结构层的厚度均为200μm~600μm,第一微流道12、第二微流道22、第四微流道23的宽度为200μm~2000μm,第三微流道31对应散热元件处的宽度为50μm~200μmμm,第一微流孔11的宽度为2000μm~4000μm。

[0048]

在本发明一种优选的实施方式中,如图4所示,所述第三微流道31对应散热元件处的结构可以设计为折叠状(图4a)、多通道沟槽状(图4b)、网状(图4c)、森林状(图4d),以增大散热介质与固体接触面积,提高热量传导效率。

[0049]

在本发明一种优选的实施方式中,各硅结构层内部的微流道,如第一硅结构1内部的第一微流道12、第二硅结构层2内部的第二微流孔21和第四微流道23、第三硅结构层3内部的第三微流道31,在转弯处设计为的圆角,减小液体在转弯处流动阻力。

[0050]

根据本发明的第二方面,提供了一种全硅结构mems微流道散热器的加工方法,该加工方法包括各硅结构层晶圆的单独加工、以及相邻硅结构层的晶圆键合并划分两部分;

[0051]

各硅结构层晶圆的单独加工部分,包括:

[0052]

第一硅结构层1的加工过程,包括:

[0053]

步骤1,硅晶圆清洗及热氧化,在晶圆正反两侧表面形成氧化硅层,如图5a;

[0054]

步骤2,在晶圆正面氧化硅层上,采用光刻工艺形成与第一微流孔11图形相对应的光刻胶图形,如图5b;

[0055]

步骤3,以光刻胶图形为刻蚀掩膜,采用氧化硅等离子体刻蚀工艺刻蚀氧化硅层,在氧化硅层上加工出与第一微流孔11图形相对应的氧化硅图形,如图5c;

[0056]

步骤4,以光刻胶和氧化硅图形为刻蚀掩膜,采用硅等离子体刻蚀工艺刻蚀第一硅结构层1至要求深度,在硅结构层上加工出第一微流孔11,如图5d;

[0057]

步骤5:采用干法等离子体去胶工艺或湿法化学清洗去胶工艺,去除剩余的光刻胶,并清洗干净,如图5e;

[0058]

步骤6:在晶圆背面氧化硅层上,按步骤2~5,采用光刻工艺(图5f)、氧化硅等离子体刻蚀工艺(图5g)、硅等离子体刻蚀工艺(图5h)、去胶及清洗工艺(图5i)加工出第一微流

道12;

[0059]

步骤7:采用缓冲氧化物刻蚀液(boe),去除硅结构表面的氧化硅层,并清洗干净(图5j);

[0060]

第二硅结构层2与第一硅结构层1的加工过程相同,仅需在步骤2和步骤6光刻工艺过程中将第一微流孔11和第一微流道12的图形更改为第二微流孔21和第二微流道22、或者第二微流道22和第四微流道23的图形;

[0061]

第三层硅结构3的加工工艺过程,包括第一硅结构层1加工过程的步骤1~5与步骤7,仅需在步骤2光刻工艺过程中将第一微流孔11的图形更改为第三微流道31的图形;

[0062]

晶圆键合并划分部分:对第一硅结构层1、第二硅结构层2和第三硅结构层3实施晶圆键合,再采用机械划切或激光划切,分离成单个散热器结构。

[0063]

在一种优选的实施方式中,所述晶圆键合并划分部分,在键合前将晶圆表面清洗干净后采用标准清洗1号液进行表面亲水性清洗及表面等离子体激活处理。

[0064]

在一种优选的实施方式中,所述晶圆键合并划分部分,三个硅结构层通过三层硅

‑

硅直接键合技术,经一次晶圆键合形成散热器结构,避免多次键合造成晶圆背面损伤。采用三层键合固定工装,在键合对准机上首先实现键合预对准,再转移至键合机键合,键合过程先抽真空至1pa以下,再施加不小于0.2mpa压力进行键合。

[0065]

在一种优选的实施方式中,所述晶圆键合并划分部分,在键合后采用高温800℃~1100℃退火2h~4h。通过高温退火,硅硅晶圆之间表面由氢键键合转化为硅

‑

硅键。

[0066]

实施例

[0067]

实施例1

[0068]

如图1为一种全硅结构mems微流道散热器的纵向截面示意图,图6为微流道散热器各层平面整体示意图;图7a为第一硅结构层1第一微流孔11示意图,中心圆孔为进液孔,上下圆孔为出液孔;图7b为第一硅结构层1第一微流道11示意图,该微流道实现将液体从进液孔传导至散热器各处或使液体从各处汇集至出液孔;图7c为第二硅结构层2第二微流道22示意图,该微流道主要功能是将待散热元件处热量通过液体传导至散热器其他区域,增大散热面积;图7d为第二硅结构层2第二微流孔21示意图,该微流孔实现不同层微流道连通,使上层热量尽快传导至下层,提高散热速率;图7e为第三硅结构层3第三微流道31示意图,在该微流道背面布置有待散热元件,热量由待散热元件通过微流道壁32传导至散热液体中。

[0069]

第一硅结构层1的厚度为300μm,第二硅结构层2的厚度为300μm,第三硅结构层3的厚度为300μm。第一微流道12的宽度有1000μm和1600μm,第二微流道22的宽度为200μm,第三微流道31对应散热元件处的宽度为200μm,第一微流孔11的宽度为2000μm,第二微流孔21的宽度为500μm。

[0070]

采用本发明中方法,制备得到的微流道散热器尺寸为14mm*14mm*0.9mm,测试硅硅键合面剪切强度平均值达到90mpa(图8),显著高于其他键合方式,能够满足在流道内通入高压液体的需求。采用4inch晶圆实现三层硅硅键合后测试晶圆翘曲13.4μm(图9),结构内部应力小,提高结构可靠性。通过计算仿真散热器三层硅结构散热热导可高达28w/k,即发热功率28w,温度升高1℃。在微流道内通入液体后,液体流动将待散热元件处局部热量迅速传导到整个散热器,再通过硅结构传导散热,显著提高了散热效果。

[0071]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

[0072]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。