1.本实用新型涉及环保技术领域,具体为一种利用电磁加热的含油污泥热解系统。

背景技术:

2.含油污泥来源于原油开采过程中,因钻井、作业、修井、采油、集输、储存等原因和设备管道的事故性泄漏产生油泥,以及处理含油污水时,斜板隔油产生的大量油性废渣,还有采油储罐沉降的大量罐底污泥等等。含油污泥被国家危废名录列为一种危险废弃物,主要的特殊性在于易燃易爆、高含水率与含油率。目前,处理含油污泥的主流技术是热解法,多采用天然气或丙烷等燃料,对含油污泥进行间接加热以保证缺氧环境下的油气安全。间接加热的方式,是通过燃气燃烧的高温烟气把热量传递给滚筒壁,再通过旋转的滚筒壁传递给物料,传热效率并不高,向外排放的废烟气温度高达600℃~800℃,难以有效利用。

3.从传热学的角度分析,间接加热方式的热量传递瓶颈在于高温烟气侧的气壁传热热阻过大,与滚筒壁的导热热阻、物料侧的料壁换热热阻相比,相差一个数量级,而且通过传统的扰流、紊流增加气侧换热系数的手段十分有限。总所周知,电磁加热以效率高、没有碳排放著称,而且直接省去了烟气侧换热这一环节,可以有效解决上述问题,但是利用电磁加热对含油污泥进行热解目前尚属空白。

4.针对以上现状,本实用新型提出了一种利用电磁加热的含油污泥热解系统。

技术实现要素:

5.本实用新型的目的在于克服上述不足之处,从而提供一种利用电磁加热的含油污泥热解系统,采用电磁加热给含油污泥的热解提供热量,热效率高,安全,热解后油气通过冷凝可以回收大部分的油品,不凝气经热力氧化后洁净排放,具有高效节能环保的优点。

6.为实现上述目的,本实用新型提供如下技术方案:一种利用电磁加热的含油污泥热解系统,主要由含油污泥进料系统、出料系统、热解机主体、齿轮传动装置、底座与支撑、油气冷凝器、油气热力氧化室、电气控制系统构成,其特征是:所述热解机主体包括回转滚筒、电磁感应线圈、挡圈和外壳,所述热解机主体的一端设置有含油污泥进料系统,热解机主体的另一端设置有出料系统,所述回转滚筒外壁缠绕电磁感应线圈,电磁感应线圈与电气控制系统电性连接,电磁感应线圈外壁覆盖有外壳保护,回转滚筒内设有挡圈,所述回转滚筒的进料端设有第一旋转密封,所述回转滚筒的出料端设有第二旋转密封。

7.进一步的,所述含油污泥进料系统包括含油污泥料槽、输送系统、振动筛、双翻板阀和螺杆泵,含油污泥料槽的出口连接输送系统,输送系统的下部连接振动筛,振动筛的出口通过双翻板阀连接螺杆泵的进口,螺杆泵的出口连接第一旋转密封。

8.进一步的,所述出料系统包括热解机出料罐、油气冷凝器、油气热力氧化室,热解机出料罐上设置有出料罐进口、热解渣出口和油气出口,出料罐进口连接第二旋转密封,油气出口通过油气管道连接油气冷凝器的进口,油气冷凝器的出口通过不凝气管道连接油气热力氧化室的进口,油气热力氧化室的出口通过烟气管道连接排气筒。

9.进一步的,所述热解机主体固定在底座与支撑上。

10.进一步的,所述回转滚筒由齿轮传动装置驱动实现转动。

11.进一步的,所述烟气管道上设有引风机。

12.进一步的,所述热解渣出口连接固渣收集器。

13.进一步的,所述油气冷凝器油品出口连接油品回收装置。

14.本实用新型的创新之处

15.(1)、首次将电磁加热应用于含油污泥的处理。利用电磁加热取代传统的燃气烟气加热方式,传热效率高,没有高温余热烟气产生,尤其适应无燃气供应的场合。

16.(2)、对回转滚筒作特别设计,使之适应含油污泥的高含水率与含油率。

17.本实用新型的有益效果是:采用电磁加热给含油污泥的热解提供热量,热效率高,在保持同等滚筒尺寸条件下,传热系数提高约8倍。没有高温烟气余热产生,大幅减少能源浪费,热解后油气通过冷凝可以回收大部分的油品,不凝气经热力氧化后洁净排放,具有高效节能环保的优点。

附图说明

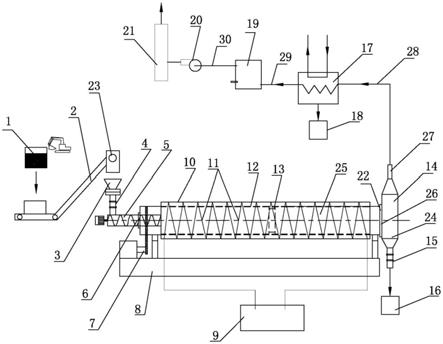

18.图1为本实用新型的结构示意图。

19.图2为本实用新型中回转滚筒径向结构示意图。

20.附图标记说明:1、含油污泥料槽,2、输送系统,3、振动筛,4、双翻板阀,5、螺杆泵,6、第一旋转密封,7、齿轮传动装置,8、底座与支撑,9、电气控制系统,10、外壳,11、电磁感应线圈,12、回转滚筒,13、挡圈,14、热解机出料罐,15、热解渣出口,16、固渣收集器,17、油气冷凝器,18、油品回收装置,19、油气热力氧化室,20、引风机,21、排气筒,22、第二旋转密封,23、含油污泥进料系统,24、出料系统,25、热解机主体,26、出料罐进口,27、油气出口,28、油气管道,29、不凝气管道,30、烟气管道。

具体实施方式

21.下面结合具体附图对本实用新型作进一步说明。

22.如图1、图2所示:本实用新型是一种利用电磁加热的含油污泥热解系统,主要由含油污泥进料系统23、出料系统24、热解机主体25、齿轮传动装置7、底座与支撑8、油气冷凝器17、油气热力氧化室19、电气控制系统9构成,其特征是:所述热解机主体25包括回转滚筒12、电磁感应线圈11、挡圈13和外壳10,所述热解机主体25的一端设置有含油污泥进料系统23,热解机主体25的另一端设置有出料系统24,所述回转滚筒12外壁缠绕电磁感应线圈11,电磁感应线圈11与电气控制系统9电性连接,电磁感应线圈11外壁覆盖有外壳10保护,回转滚筒12内设有挡圈13,所述回转滚筒12的进料端设有第一旋转密封6,所述回转滚筒12的出料端设有第二旋转密封22。

23.所述含油污泥进料系统23包括含油污泥料槽1、输送系统2、振动筛3、双翻板阀4和螺杆泵5,含油污泥料槽1的出口连接输送系统2,输送系统2的下部连接振动筛3,振动筛3的出口通过双翻板阀4连接螺杆泵5的进口,螺杆泵5的出口连接第一旋转密封6。

24.所述出料系统24包括热解机出料罐14、油气冷凝器17、油气热力氧化室19,热解机出料罐14上设置有出料罐进口26、热解渣出口15和油气出口27,出料罐进口26连接第二旋

转密封22,油气出口27通过油气管道28连接油气冷凝器17的进口,油气冷凝器17的出口通过不凝气管道29连接油气热力氧化室19的进口,油气热力氧化室19的出口通过烟气管道30连接排气筒21。

25.所述热解机主体25固定在底座与支撑8上。

26.所述回转滚筒12由齿轮传动装置7驱动实现转动。

27.所述烟气管道30上设有引风机20。

28.所述热解渣出口15连接固渣收集器16。

29.所述油气冷凝器17油品出口连接油品回收装置18。

30.所述的回转滚筒12主体包括第一旋转密封6、第二旋转密封22、外壳10、电磁感应线圈11、回转滚筒12、挡圈13等。所述的第一旋转密封6、第二旋转密封22分别连接于回转滚筒12的进料端与出料端,一起共同营造回转滚筒12缺氧或绝氧的环境,防止油气爆炸。所述的回转滚筒12为了满足含油污泥热解时间的需要,长径比在6~9倍。所述的回转滚筒12材质为耐高温不锈钢合金,能耐1000℃以上。所述的挡圈13设置在回转滚筒12中部1/3~1/2之间,高度在100mm左右,用来控制含油污泥的停留时间和堆积高度。所述的电磁感应线圈11缠绕在所述回转滚筒12外壁,采用特种的耐高温电缆,能耐高温800℃,以满足含油污泥组成成分热解析出温度的要求,一般为650℃以下。

31.本实用新型的工作原理:

32.含油污泥物料从含油污泥料槽1依次经过输送系统2、振动筛3、双翻板阀4、螺杆泵5进入回转滚筒12内部,在其中加热,大部分水分和油气受热蒸发,经热解机出料罐14上部出口进入油气冷凝器17冷凝回收大部分油品,不凝气进入油气热力氧化室19进行燃烧处理,烟气达标后经引风机20和排气筒21排放。剩余的固渣经过热解渣出口15进入固渣收集器16或下一步环节。

33.回转滚筒12采用电磁加热,是整个系统的核心,设有底座与支撑8和齿轮传动装置7。回转滚筒12外壁缠绕电磁感应线圈11,并与电气控制系统9相连,有外壳10保护。回转滚筒6内设有挡圈13增加物料的停留时间和控制物料堆积高度。

34.实施例1

35.以处理200kg/h炼化三泥为例,物料的含水率85%、含油率5%、含固率10%,年运行7000小时。如果采用传统的间壁加热式回转滚筒,则回转滚筒的设计有效长度3.712m,外径0.464m,原始烟道高0.1m,壁面厚度8mm。

36.选取壁面两侧传热系数及壁面导热系数的经验值,计算得出:采用电磁加热比燃气加热的总传热系数提高约8倍,达到193.28w/(m2.k),为十分高效的传热方式。

37.电磁加热与燃气加热对物料总传热系数的比较

38.上述项目,如果采用燃气加热,需要燃烧天然气29.1nm3/h,物料有效吸收的热量

178.53kw,高温烟气余热带走热量78.8kw,热损失效率按96%,总的有效热效率66.5%。如果采用电磁加热,则不产生高温烟气余热,因此,可以节省78.8kw的热量,并且不需额外的高温烟气处理措施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。