1.本发明涉及氯离子的去除及循环水的回用领域,具体涉及一种低氯化工外排水回用循环水的制备方法。

背景技术:

2.冷却循环水占工业总用水量的90%以上,要求溶液的ph值为6.8~8.5,电导率为800~1500μs/cm,氯离子浓度低于200mg/l。目前化工外排水中氯离子的浓度一般在480~550mg/l,相对于高盐废水中氯离子浓度已经较低,但如果作为循环水回用,会造成管道的严重腐蚀,给生产运行带来不利影响。为了满足循环水使用要求,结合化工外排水中氯离子浓度较低的特点,目前可行的化工外排水中氯离子脱除方法主要有离子交换法、蒸发法、膜分离法以及化学沉淀法。相对于其他方法而言,化学沉淀法具有所用药剂价格低廉、反应快速、操作简单等优点,具备工业化应用前景。

3.专利cn110835152a公开了一种含氯废水处理药剂与处理方法,通过硝酸铁和偏铝酸钠与废水中的氯离子发生反应,氯离子发生反应后产生沉淀,从废水中脱离,同时络合剂改善硝酸铁与偏铝酸钠中阳离子的分散性,提高了氯离子的除去速度。

4.专利cn107055868a公开了一种含高浓度氯离子工业废水的处理方法,所用的药剂为偏铝酸钠(naalo2)和氧化钙(cao),采用两次加入等量药剂,中间进行过滤的方式进行除氯,氯离子去除效率为92.4%,氯离子的浓度含氯小于250mg/l,直接用于敞开式循环冷却系统补水。

5.专利cn11249877a公开了一种降低废水中氯离子浓度的方法,通过加入氢氧化钙对废水中的硫酸根进行沉淀,加入氢氧化钠对废水中的镁离子进行沉淀,然后加入pac和pam絮凝剂获取澄清废液;再加入氢氧化钙和偏铝酸钠对废水中的氯离子进行沉淀,同时加入絮凝剂完成废液的回用。通过上述设置方式,利用化学反应降低脱硫废水中氯离子的浓度。

6.上述现有技术存在的缺陷:第一种发明方法在过程中添加氨基硝酸盐、醇胺盐与有机磷酸盐,会造成水溶液的二次污染;第二种发明方法是采用两次超钙铝沉淀法对污水进行除氯,两步之间对溶液进行过滤,然而,此方法并未考虑污水中其他阴离子对cl

‑

离子的影响,根据阴离子交换顺序为so

42

‑

>no3‑

>cl

‑

>hco3‑

>oh

‑

,化工污水中存在高浓度的so

42

‑

、低浓度的co

32

‑

,采用超高钙铝沉淀法时,由于上述阴离子的存在,氯离子很难被除去,而且并未对超高钙铝沉淀带来的溶液ph值升高的问题进行解决;第三种发明方法,采用氢氧化钙和氢氧化钠对废水中的阴、阳离子进行优先去除,并额外加入絮凝剂完成沉淀,然后加入氢氧化钙和偏铝酸钠及絮凝剂完成氯离子的去除及废水的回用,此方法虽然考虑了硫酸根、镁离子的优先去除,但额外增加的絮凝剂导致溶液的再次污染,无法满足化工外排水处理要求,而且,此发明方法公开的技术方案并未达到循环水中氯离子含量低于200mg/l的技术要求,也未解决超高钙铝沉淀法带来的溶液ph值升高的技术难题。

技术实现要素:

7.有鉴于此,本发明提供了一种低氯化工外排水回用循环水的制备方法,该方法方法解决了现有化学沉淀法除氯容易造成二次污染,且无法满足化工外排水处理要求的技术问题,同时也解决了超高钙铝沉淀法带来的溶液ph值升高的问题。

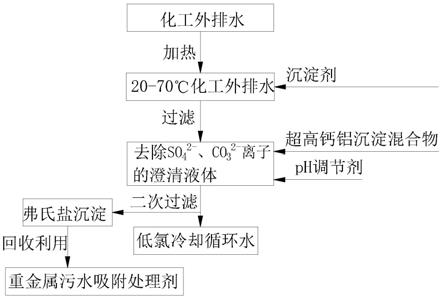

8.为了达到上述目的,本发明采用的技术方案是一种低氯化工外排水回用循环水的制备方法,包括以下步骤:

9.(1)取100ml化工外排水溶液于反应器内,升温至20~70℃;

10.(2)向反应器内加入沉淀剂,开启搅拌,所述沉淀剂加入量与化工外排水中so

42

‑

离子摩尔比为20.0~50.0,搅拌速度控制在100~500rpm/min,恒温反应10~90min,过滤,收集澄清液体;

11.(3)澄清液体导入另一反应器,向其中加入超高钙铝沉淀混合物,超高钙铝沉淀混合物中ca、al加入量与化工外排水中cl

‑

摩尔比为4~7:3~5:1,将搅拌速度提升至300~900rpm/min,恒温反应20~120min;

12.(4)缓慢加入ph值调节剂,使溶液的ph值降至6.8~8.5;

13.(5)对溶液进行彻底抽滤或压滤,获得的二次澄清液体直接作为循环水使用;

14.(6)对步骤(5)中抽滤或压滤后所得弗氏盐沉淀进行回收再利用。

15.进一步的,所述沉淀剂为氧化钙、氢氧化钙、氧化钡、氢氧化钡、氧化铅、氢氧化铅、氧化银、氢氧化银、氧化铋、氢氧化铋中的一种或多种的混合,以粉末形式或浆液形式加入反应器。

16.作为优选,所述沉淀剂选择氧化钙,以浆液形式加入反应器。

17.进一步的,所述超高钙铝沉淀混合物选择氧化钙、氢氧化钙中的一种或两种与偏铝酸钠组成的混合物。

18.在本发明的一些实施方案中,所述超高钙铝沉淀混合物由各原料固体粉末混合而成。

19.在本发明的一些实施方案中,所述超高钙铝沉淀混合物是各原料配置成的混合溶液,固液质量比为10%~90%,优选的,固液质量比为60%~90%。

20.作为优选,在本发明的一些实施方案中,所述超高钙铝沉淀混合物是各原料配比制成的多孔性微球,优选氢氧化钙和偏铝酸钠多孔性微球。

21.本发明中,超高钙铝沉淀混合物以蜂窝状多孔性微球为最佳,内部具有扩散孔、表面存在连通孔,化工外排水中的氯离子被强力吸附,此工艺既避免了固体粉末添加方式引起的扬尘,也可避免溶液形式造成偏铝酸钠的失效。

22.进一步的,所述的ph值调节剂为碳酸氢钠、碳酸氢钙、碳酸氢钾、碳酸氢镁、碳酸氢锂中的一种或多种的混合,优选碳酸氢钙,加入量使溶液的ph值低于8.5即可。

23.本发明的方案在工业化实践中,化工外排水温度优选实际排放温度。

24.在本发明的一些优选实施方案中,步骤(2)中恒温反应时间为20~60min。

25.在本发明的一些优选实施方案中,步骤(3))中搅拌速度为400~600rpm/min、恒温反应30~80min。

26.本发明还提供了一种重金属废水吸附处理剂,其含有上述步骤(6)的弗氏盐沉淀。在本发明的低氯化工外排水回用循环水的制备过程中形成的副产物弗氏盐沉淀,能够作为

污水中重金属离子的吸附剂使用。

27.本发明还提供了上述重金属废水吸附处理剂在炼油、催化污水阶段处理污水方面的应用。炼油厂中的催化污水中含有大量重金属,通过对上述步骤(6)的弗氏盐沉淀进行处理制成吸附处理剂,对炼油、催化污水中重金属进行吸附脱除。

28.与现有技术相比,本发明的有益技术效果在于:本发明采用沉淀剂浆液与外排水进行反应,优选去除水中so

42

‑

、co

32

‑

离子,经过滤形成澄清液体,在澄清液体中按一定配比加入超高钙铝沉淀混合物对氯离子进行去除,反应时间结束后,缓慢加入ph值调节剂,使溶液的ph值降至6.8~8.5之间,再经过滤形成满足循环水指标要求的二次澄清液体;工艺过程中形成的副产物弗氏盐沉淀,经处理后可作为污水中重金属离子的吸附剂使用;该发明方法操作简单,快速高效,总耗时小于1.5h,可实现连续工艺操作,基本实现零污染、零排放,具备工业化前景。

附图说明

29.图1是本发明一实施例的低氯化工外排水回用循环水的制备方法的工艺流程图。

具体实施方式

30.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明作进一步的详细说明。

31.本发明的实施例中,溶液ph值测试采用雷磁phs

‑

c ph计;

32.溶液电导率测试采用雷磁dds

‑

307a电导率仪;

33.溶液的cl

‑

测试采用gb/t 15453

‑

2008硝酸银滴定法;

34.化工外排水指标含量:cl

‑

浓度476~483mg/l;so42‑

浓度210~208mg/l;ph值为6.8~7.4。

35.实施例1

36.本实施例的工艺流程请参阅附图1,量取100ml化工外排水于反应器内,缓慢升温至25℃;加入0.4g氧化钙浆液于反应器内,在280rpm/min速度下恒温反应25min后形成初级溶液;初级溶液经真空过滤,形成的下层澄清液体直接导入反应器内,上层沉淀物收集烘干待用;将含0.4g氢氧化钙和0.33g偏铝酸钠的多孔微球加入反应器内,在430rpm/min速度下恒温反应40min,缓慢加入0.7g碳酸氢钙,恒温反应20min,对形成的溶液再次过滤,获得的二次澄清液体收集于干净容器内,形成的沉淀物回收再利用。二次澄清液体测试结果如表1所示。

37.实施例2

38.量取100ml化工外排水于反应器内,缓慢升温至25℃;加入0.4g0.5氢氧化钙浆液于反应器内,在280rpm/min速度下恒温反应25min后形成初级溶液;初级溶液经真空过滤,形成的下层澄清液体直接导入反应器内,上层沉淀物收集烘干待用;将含0.4g氢氧化钙和0.33g偏铝酸钠的多孔微球加入反应器内,在430rpm/min速度下恒温反应40min,缓慢加入0.7g碳酸氢钙,恒温反应20min,对形成的溶液再次过滤,获得的二次澄清液体收集于干净容器内,形成的沉淀物回收再利用。二次澄清液体测试结果如表1所示。

39.实施例3

40.量取100ml化工外排水于反应器内,缓慢升温至25℃;加入0.4g氧化钙浆液于反应器内,在280rpm/min速度下恒温反应25min后形成初级溶液;初级溶液经真空过滤,形成的下层澄清液体直接导入反应器内,上层沉淀物收集烘干待用;将0.5g氢氧化钙和0.44g偏铝酸钠混合均匀后加入反应器内,在430rpm/min速度下恒温反应40min,缓慢加入0.7g碳酸氢钙,恒温反应20min,对形成的溶液再次过滤,获得的二次澄清液体收集于干净容器内,形成的沉淀物回收再利用。二次澄清液体测试结果如表1所示。

41.实施例4

42.量取100ml化工外排水于反应器内,缓慢升温至25℃;加入0.4g氧化钙浆液于反应器内,在280rpm/min速度下恒温反应20min后形成初级溶液;初级溶液经真空过滤,形成的下层澄清液体直接导入反应器内,上层沉淀物收集烘干待用;将含0.4g氢氧化钙和0.33g偏铝酸钠的多孔微球加入反应器内,在430rpm/min速度下恒温反应50min,缓慢加入0.7g碳酸氢钙,恒温反应20min,对形成的溶液再次过滤,获得的二次澄清液体收集于干净容器内,形成的沉淀物回收再利用。二次澄清液体测试结果如表1所示。

43.实施例5

44.量取100ml化工外排水于反应器内,缓慢升温至25℃;加入0.4g氧化钙浆液于反应器内,在280rpm/min速度下恒温反应25min后形成初级溶液;初级溶液经真空过滤,形成的下层澄清液体直接导入反应器内,上层沉淀物收集烘干待用;将含0.4g氢氧化钙和0.33g偏铝酸钠的多孔微球加入反应器内,在430rpm/min速度下恒温反应40min,缓慢加入0.36g碳酸氢钠,恒温反应20min,对形成的溶液再次过滤,获得的二次澄清液体收集于干净容器内,形成的沉淀物回收再利用。二次澄清液体测试结果如表1所示。

45.实施例6

46.量取100ml化工外排水于反应器内,缓慢升温至25℃;加入0.4g氢氧化钙粉末于反应器内,在350rpm/min速度下恒温反应25min后形成初级溶液;初级溶液经真空过滤,形成的下层澄清液体直接导入反应器内,上层沉淀物收集烘干待用;将含0.6g氢氧化钙和0.33g偏铝酸钠混合均匀后加入反应器内,在400rpm/min速度下恒温反应40min,缓慢加入0.7g碳酸氢钙,恒温反应20min,对形成的溶液再次过滤,获得的二次澄清液体收集于干净容器内,形成的沉淀物回收代加工。二次澄清液体测试结果如表1所示。

47.对比例1

48.量取100ml化工外排水于反应器内,缓慢升温至35℃,将浓度为5%的氢氧化钙加入反应器内,投入量与so

42

‑

摩尔比为1.2:1,在280rpm/min速度下恒温反应45min形成初级溶液;初级溶液倒入真空抽滤瓶内,形成的下层液体直接导入反应器内,上层沉淀物收集烘干待用;将0.15g氢氧化钙和0.11g偏铝酸钠混合均匀后加入反应器内,在430rpm/min速度下恒温反应60min,对形成的溶液再次过滤,获得的二次澄清液体收集于干净容器内,形成的沉淀物回收。二次澄清液体测试结果如表1所示。

49.对比例2

50.量取100ml化工外排水于反应器内,缓慢升温至25℃,将0.4g氢氧化钙和0.33g偏铝酸钠混合均匀加入反应器内,在280rpm/min速度下恒温反应45min形成初级溶液;初级溶液倒入真空抽滤瓶内,形成的下层液体直接导入反应器内,上层沉淀物收集烘干待用;将0.4g氢氧化钙和0.33g偏铝酸钠混合均匀后加入反应器内,在430rpm/min速度下恒温反应

60min;缓慢加入0.7g碳酸氢钙,恒温反应50min,对形成的溶液再次过滤,获得的二次澄清液体收集于干净容器内,形成的沉淀物回收。二次澄清液体测试结果如表1所示。

51.对比例3

52.量取100ml化工外排水于反应器内,缓慢升温至25℃,将0.2g氢氧化钙加入反应器内,在280rpm/min速度下恒温反应45min形成初级溶液;初级溶液倒入真空抽滤瓶内,形成的下层液体直接导入反应器内,上层沉淀物收集烘干待用;将0.4g氢氧化钙和0.33g偏铝酸钠混合均匀后加入反应器内,在430rpm/min速度下恒温反应60min,对形成的溶液再次过滤,获得的二次澄清液体收集于干净容器内,形成的沉淀物回收。二次澄清液体测试结果如表1所示。

53.表1二次澄清液体测试结果

[0054][0055][0056]

由表1的测试结果可知,本发明实施例1~6得到的二次澄清液体ph值处于7.1~7.8之间、电导率为1189~1205μs/cm、cl

‑

浓度177~187mg/l,完全符合冷却循环水的要求,故本发明的方法能够用于化工外排水脱氯制备回用循环水;而对比例1~3的方法虽然处理得到的二次澄清液体电导率与实施例1~6处理的相近,但对比文件1、3的ph偏高,尤其是对比例1

‑

3的cl

‑

浓度均高于200mg/l,无法达到冷却循环水的要求,故不能用于化工外排水脱氯制备回用循环水。

[0057]

以上是本发明的优选实施方式,不应视为对本发明的限制,对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。