1.本技术涉及一种用于含生物难降解有机废水深度处理领域的环保设备,特别是涉及利用fenton试剂多相催化氧化工艺过程开发的高效污水处理的芬顿高级氧化塔废水处理装置。

背景技术:

2.由于某些废水中存在难生化处理的物质,例如石油、煤化工行业废水中的长链有机物或是经过生物处理的沉池出水,这些废水的特征是低bod/cod值,若要进一步降低cod值,则必须利用高级氧化处理法。而在所有的高级氧化处理法中fenton试剂法是目前应用较多的一种湿式催化氧化法。其原理是h

202

在fe2 液相溶液或铁粉、石墨、铁、锰的氧化矿物或负载型铁/铁氧化物固相催化剂的催化作用下生成具有高反应活性的羟基自由基(

·

oh),(

·

oh)氧化电位达到2.83v,是除元素氟外最强的无机氧化剂,可与大多数有机物作用使其降解,通过电子转移等途径将多环或长环化合物开环和断环,将大分子物质化为小分子物质,提高废水的生化性。同时,fe2 被氧化成fe3 ,fe3 生成fe(oh)3以胶体形态存在,具有凝聚、吸附性能,可除去水中重金属铅、铬以及部分悬浮物和杂质。fenton反应由催化氧化和絮凝两部分组成。传统的单相fenton反应体系运行时需要的加药量大、污泥量大,处理成本高。

3.如何进一步提高oh的利用效率,加快反应速度,进而减少加药量与污泥量,是需要解决的问题。

技术实现要素:

4.为克服上述缺点,本技术提出一种芬顿高级氧化塔废水处理装置,来加快反应速度,减少加药量与污泥量,以解决上述问题。

5.为了达到以上目的,本技术采用如下技术方案:

6.一种芬顿高级氧化塔废水处理装置,其特征在于,包括:呈圆柱塔形的塔体,所述塔体的顶部一侧设有进水口、与所述进水口连通的接收并分配进水的进水分配槽,所述进水分配槽上设有闸板阀,用以通过开度调节回流量,所述进水分配槽连接回流管,所述回流管连接回流液进水管,所述塔体的顶部另一侧设有出水堰,所述出水堰一侧的侧壁上设有出水口,

7.所述塔体内的底部侧配置有处于不同高度的第一布水管及第二布水管,

8.所述第一布水管连接第一布水器,

9.所述第二布水管连接第二布水器,

10.所述塔体内设有底板,且所述底板与部分塔体的内壁构成用以堆放固相催化剂的填料区,所述第一布水器及第二布水器用以分别将流入其内的进水喷射入填料区。这样的设计利用固相负载氧化铁催化剂载体和液态fe2 溶剂催化剂在液固多相的反应体系中实现对废水的催化氧化,具有加药量少,污泥量少,减少了二次污染,对水质变化的耐受程度

大、操作维护容易。

11.在一实施方式中,该第一布水管与第二布水管平行配置。

12.在一实施方式中,该塔体上配置有复数不同高度的取样口,用以检查塔体内填料高度。

13.在一实施方式中,该塔体的底部设有排空口,塔体下部的侧壁上设有排气口,所述塔体中下部的侧壁上设有排晶口。

14.在一实施方式中,该回流管包括:

15.第一回流管,其连接第一回流液进水管,

16.第二回流管,其连接第二回流液进水管,且部分所述第一回流液进水管与部分所述第二回流液进水管平行的进入塔体内部。

17.在一实施方式中,该第一回流液进水管连接所述第一布水管的中心管,

18.第二回流液进水管连接所述第二布水管的中心管。

19.在一实施方式中,该回流管包括,第一回流管及第二回流管,

20.所述第一回流管连接第一回流液进水管,所述第一回流液进水管连接第一布水管,

21.第二回流管连接第二回流液进水管,所述第二回流液进水管连接第二布水管。

22.在一实施方式中,该底板上配置有复数穿孔,

23.所述第一布水器及第二布水器分别部分穿过所述穿孔并固定于所述底板。

24.在一实施方式中,该塔体的侧壁上配置有排晶口,所述排晶口配置成由内向外倾斜。

25.在一实施方式中,该芬顿高级氧化塔废水处理装置,其特征在于,还包括,在线氧化电位orp仪及ph分析仪,其配置于所述塔体的上部,所述在线氧化电位orp仪及ph分析仪用以检测采样填料区上方侧的水质稳定区的信息。

26.在一实施方式中,该塔体上配置有排空口,其位于所述塔体的中下部的侧壁,通过其排空塔体内混合液。

27.在一实施方式中,该进水口为进水分配槽一侧侧壁开孔,与连接回流管的回流口齐平。

28.有益效果

29.本技术提出的芬顿高级氧化塔废水处理装置,其利用固相负载氧化铁催化剂载体和液态fe2 溶剂催化剂实现对废水的催化氧化,具有投资成本低,加药量少(传统fenton反应体系1kgh

202

氧化0.47gcod需要投加1.35~1.55gfe2 ,本装置只需0.45~0.55kg加药量),污泥量减少70%,对水质变化的耐受程度大、操作维护容易。

附图说明

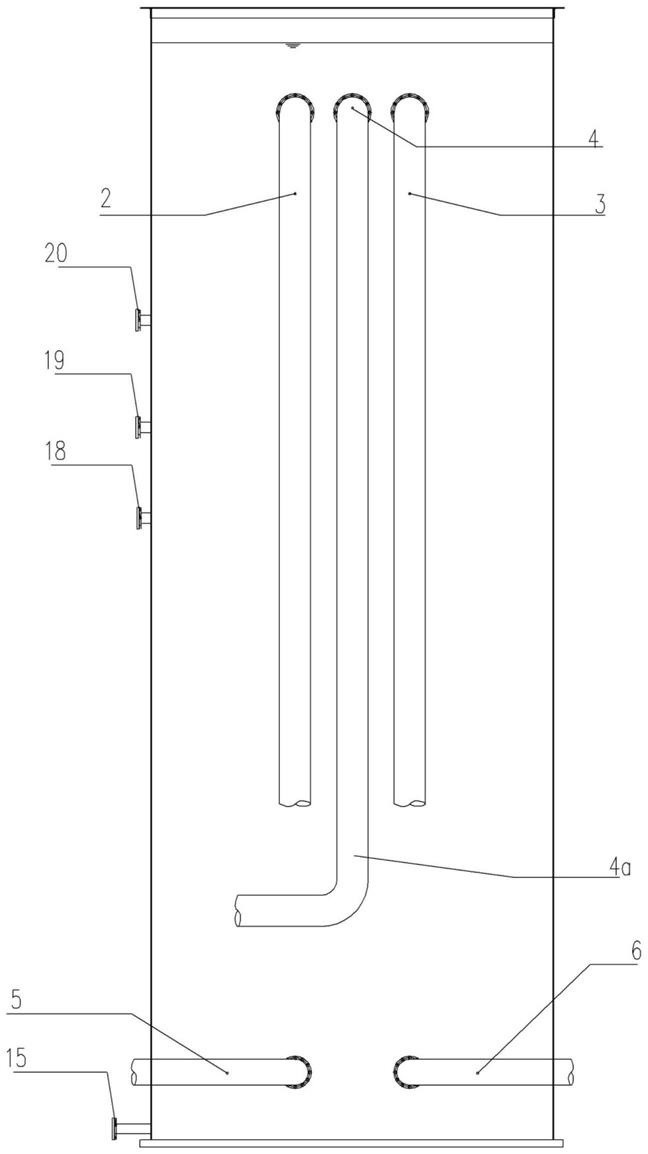

30.图1为本技术实施例的芬顿高级氧化塔废水处理装置的a向示意图;

31.图2为本技术实施例的芬顿高级氧化塔废水处理装置的b向示意图;

32.图3为本技术实施例的芬顿高级氧化塔废水处理装置的截面示意图;

33.图4为本技术实施例的芬顿高级氧化塔废水处理装置的俯视图。

34.图中:1塔体、2为a回流管、3为b回流管、4进水口、5为a回流液进水管、6为b回流液

进水管、7底板、8为a布水管、9为b布水管、10为a布水器、11为b布水器、12催化剂填料、13排晶口、14排气口、15排空口、16出水堰、17出水口、18为a取样口、19为b取样口、20为c取样口、21进水分配槽、22为a闸板阀、23为b闸板阀。

具体实施方式

35.以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本技术而不限于限制本技术的范围。实施例中采用的实施条件可以如具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

36.本技术公开一种芬顿高级氧化塔废水处理装置(以下简称装置),该装置包括:塔体,塔体的顶部设有进水口、进水分配槽及出水堰,进水分配槽上设有闸板阀,用以通过开度可调节回流量,在出水堰一侧的侧壁上设有出水口,进水分配槽连接有回流管,回流管连接塔体底部侧的回流液进水管,塔体内的底部侧配置有布水管,布水管连接布水器,布水管上设有底板,底板与部分塔体的内壁构成堆放固相催化剂的填料区,数条含不同药剂的进水管从塔体底部进入塔体连接布水管,布水器用以将布水管的进水喷射入填料区。利用固相负载氧化铁催化剂载体和液态fe2 溶剂催化剂在液固多相的反应体系中实现对废水的催化氧化,具有加药量少,污泥量少,减少了二次污染,对水质变化的耐受程度大、操作维护容易。

37.接下来结合图1

‑

4来描述本技术提出的芬顿高级氧化塔废水处理装置。

38.该芬顿高级氧化塔废水处理装置,包括:

39.塔体1、a回流管2、b回流管3、进水口4、a回流液进水管5、b回流液进水管6、底板7、a布水管8、b布水管9、a布水器10、b布水器11、催化剂填料12、排晶口13、排气口14、排空口15、出水堰16、出水口17、取样口(如第一取样口18、第二取样口19、第三取样口20)、进水分配槽21、a闸板阀22、b闸板阀23。实施例的回流比例不低于100%,在出水堰16一侧的侧壁上设有出水口17。预计处理1吨cod 100mg/l废水产生0.05kg结晶体。为了将药剂的利用率达到更高,减少出水中fe3 的含量,系统采用不低于100%回流,回流水与未处理水混合,再次进入塔体1内,出水进入下一工序处理。

40.本实施方式中,塔体1呈圆柱塔形,塔体1的顶部设有进水口4,该处理装置运行时,待处理的来水经进水管4a经进水口4流入塔体1的进水分配槽21,在进水分配槽21内水流被一分为二,分别流入a回流管2与b回流管3,a回流管2与b回流管3分别连接加药装置(a回流管2连接feso4加药装置、b回流管3连接h

202

(双氧水)加药装置),在a回流管2与b回流管3中分别加入feso4和h

202

,a回流管2与b回流管3分别与a回流液进水管5、b回流液进水管6连接,

41.进水通过a回流液进水管5与b回流液进水管6从塔体1底部平行(与底部平面或与a布水管8或b布水管9平行)的(较佳的,处于同一水平面的)进入塔体1内部,a布水管8与b布水管9包括中心管及数条向周围发散的穿孔管,a回流液进水管5、b回流液进水管6分别与a布水管9、b布水管10上的中心管8a/9a连接。a布水管8与b布水管9的出水分别经过a布水器10、b布水器11,并向上方侧喷射进而进入填料区12,并在填料区12进行催化氧化反应,塔体1内壁与底板7构成固相催化剂填料区,填料区内装教固相催化剂填料12a。本实施方式中,固相催化剂中的feso4为粉末状铁/铁氧化物或固态负载铁/铁氧化物载体。由于混凝结晶作用,填料颗粒会慢慢结晶膨胀生长。a布水器10、b布水器11部分穿过底板7至填料区内。底

板7上配置有复数穿孔,a布水器10、b布水器11部分穿过该穿孔。本实施方式中,a布水管8与b布水管9配置成2层。较佳的,a布水管8与b布水管9配置成2层且呈平行的配置,这样减轻进水/出水的阻力。

42.本实施方式中,塔体1侧壁上分别设有第一取样口18、第二取样口19、第三取样口20定期取样检查反应塔1内填料12的高度。侧壁上的排晶口13,较佳的,排晶口13由内向外倾斜(从自与侧壁的连接侧向远离侧壁侧倾斜配置)。较佳的,第一取样口18、第二取样口19、第三取样口20依次设于塔体1侧壁的中部、中上部、上部。对于超过一定高度的填料12,可通过倾斜的排晶口13排掉。塔体1顶部的侧壁上设有出水堰16,填料12上方为水质稳定区。塔体1的上部的水质稳定区装有0rp和ph计。在进水分配槽21侧壁装有a闸板阀22、b闸板阀23分别调节a回流管2与b回流管3的回流水量。塔体1的底部侧配置有排空口15,用以在塔停车检修时排空塔体内混合液。本实施方式中,a回流管2也称第一回流管、b回流管3也称第二回流管。在其他的实施方式中,a回流管2也称第二回流管、b回流管3也称第一回流管。

43.本实施方式中利用fenton试剂fes04和h

202

与废水和回流水混合,分别通过两组平行的进水管同时进入布水管,试剂投加比例随废水浓度及水量的变化而变化。试剂通过进水分配槽21投加以将fes04和h

202

投加不同的回流管,(如,h

202

投加后流入到b回流管3,fes04投加后流入到a回流管2),底板上方为填料区,装载固相氧化铁催化剂载体,两股含不同药剂的水分别穿过向四周发散的穿孔布水管后经布水器喷射(向上)进入填料区,与填料区的填料相互作用进行催化氧化。三价铁(fe3 )极易与填料结合,在载体表面产生羟基氧化铁结晶,而羟基氧化铁(feooh)也是h

202

极好的催化剂,其与fe2 一起催化过氧化氢(h

202

),产生强氧化剂羟基自由基(.oh)氧化去除水中有机物。而因为有feooh的存在,可以大幅降低fe2 催化剂的加药量。同时流体中存在的三价铁fe3 生成fe(0h)3以胶体形态存在,能通过凝聚、吸附去除水中金属铅和金属铬以及部分悬浮物和杂质。fe3 与填料表面结合,在与h

202

进行催化氧化的同时,载体上的羟基氧化铁会慢慢吸附结晶并自身膨胀生长,通过结晶能可减少70%的污泥量,为了控制塔体内结晶体的量,需定期检查反应塔内填料高度(开启反应塔的取样口阀门(高、中、低))当开启取样口阀门(中)时,有填料结晶体排出,适当通过晶体排出口阀门排放反应塔内的结晶体以控制结晶的高度,结晶口具有一定的斜度,可实现晶体自排。本技术的芬顿高级氧化塔废水处理装置有效弥补传统单相fenton催化氧化的不足,利用固相负载氧化铁催化剂载体和液态fe2 溶剂催化剂实现对废水的催化氧化,具有投资成本低,加药量少(传统fenton反应体系lkgh

202

氧化0.47gcod需要投加1.35~1.55gfe2 ,本系统只需0.45~0.55kg加药量),污泥量减少70%,对水质变化的耐受程度大、操作维护容易。

44.在本技术中,术语“上”、“下”、“内”、“中”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本技术及其实施例,并非用于限定所指示的装置。

45.上述实施例只为说明本技术的技术构思及特点,其目的在于让熟悉此项技术的人是能够了解本技术的内容并据以实施,并不能以此限制本技术的保护范围。凡如本技术精神实质所做的等效变换或修饰,都应涵盖在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。