1.本技术属于废水处理技术领域,尤其涉及一种处理废水的非均相臭氧催化工艺装置。

背景技术:

2.我国华南地区的畜牧养殖废水含有高浓度有机物、氨氮、悬浮固体和相当数量的病原体及特定结构的有毒物质,且畜牧养殖废水可生化性较差,水质特征具有较强的地域性,采用传统的“厌氧 好氧”工艺处理废水后,其cod

cr

和色度仍居高不下,因此需要使用高级氧化技术对畜牧养殖废水进行深度处理,但实际应用中也存在耗能高,利用率低,处理成本高等问题。可见,现有的废水处理工艺存在着费时费力,无法高效、廉价处理畜牧养殖废水的问题。

技术实现要素:

3.有鉴于此,本技术提供了一种处理废水的非均相臭氧催化工艺装置,能有效解决现有废水处理工艺存在着费时费力,无法高效、廉价处理畜牧养殖废水的问题。

4.本技术第一方面提供了一种处理废水的非均相臭氧催化工艺装置,包括:

5.臭氧发生器和非均相臭氧催化反应柱;

6.所述臭氧发生器的臭氧曝气头与所述非均相臭氧催化反应柱连通,所述臭氧发生器使得臭氧输送至所述非均相臭氧催化反应柱的内部;

7.所述非均相臭氧催化反应柱包括柱体、第一非均相臭氧催化剂板、第二非均相臭氧催化剂板和第三非均相臭氧催化剂板;所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板和所述第三非均相臭氧催化剂板设置在所述柱体的径向截面上,使得废水通过所述非均相臭氧催化反应柱的进水口穿过所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板和所述第三非均相臭氧催化剂板,从所述非均相臭氧催化反应柱的出水口流出。

8.另一实施例中,所述非均相臭氧催化工艺装置还包括可移动组件,所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板或所述第三非均相臭氧催化剂板分别通过所述可移动组件设置在所述柱体的径向截面上,所述可移动组件使得所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板或所述第三非均相臭氧催化剂板在所述柱体的内部径向移动。

9.另一实施例中,所述第一非均相臭氧催化剂板的非均相臭氧催化剂选自mn

‑

fe

‑

ce/γ

‑

al2o3催化剂。

10.另一实施例中,所述第二非均相臭氧催化剂板的非均相臭氧催化剂选自mn

‑

fe

‑

ce/γ

‑

al2o3催化剂。

11.另一实施例中,所述第三非均相臭氧催化剂板的非均相臭氧催化剂选自mn

‑

fe

‑

ce/γ

‑

al2o3催化剂。

12.另一实施例中,所述非均相臭氧催化反应柱的进水口设置在所述非均相臭氧催化反应柱底部。

13.另一实施例中,所述非均相臭氧催化反应柱的出水口设置在所述非均相臭氧催化反应柱顶部。

14.另一实施例中,所述臭氧发生器的臭氧曝气头与所述非均相臭氧催化反应柱连通具体为:所述臭氧发生器的臭氧曝气头与所述非均相臭氧催化反应柱的底壁均匀地连通。

15.另一实施例中,所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板和所述第三非均相臭氧催化剂板等距设置在所述柱体的内部。

16.另一实施例中,所述第一非均相臭氧催化剂板包括上层网状隔板、下层网状隔板和非均相臭氧催化剂;所述上层网状隔板和所述下层网状隔板对齐固定形成容纳腔;所述非均相臭氧催化剂填充在所述容纳腔中;

17.所述第二非均相臭氧催化剂板包括上层网状隔板、下层网状隔板和非均相臭氧催化剂;所述上层网状隔板和所述下层网状隔板对齐固定形成容纳腔;所述非均相臭氧催化剂填充在所述容纳腔中;

18.所述第三非均相臭氧催化剂板包括上层网状隔板、下层网状隔板和非均相臭氧催化剂;所述上层网状隔板和所述下层网状隔板对齐固定形成容纳腔;所述非均相臭氧催化剂填充在所述容纳腔中。

19.本技术第二方面提供了本技术的非均相臭氧催化工艺装置在实际应用中的工艺流程,包括:将非均相臭氧催化工艺装置与现有的集水池、脱臭池和接触氧化池连用;

20.具体包括:集水池、臭氧发生器、非均相臭氧催化反应柱、脱臭池和接触氧化池;

21.所述集水池的出水口与所述非均相臭氧催化反应柱的进水口连接;

22.所述非均相臭氧催化反应柱的出水口与所述脱臭池的进水口连接;

23.所述脱臭池的出水口与所述接触氧化池的进水口连接;

24.所述臭氧发生器与所述非均相臭氧催化反应柱连通,所述臭氧发生器使得臭氧输送至所述非均相臭氧催化反应柱的内部;

25.所述非均相臭氧催化反应柱包括柱体、第一非均相臭氧催化剂板、第二非均相臭氧催化剂板和第三非均相臭氧催化剂板;所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板和所述第三非均相臭氧催化剂板设置在所述柱体的径向截面上,使得废水通过所述非均相臭氧催化反应柱的进水口穿过所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板和所述第三非均相臭氧催化剂板,从所述非均相臭氧催化反应柱的出水口流出。

26.另一实施例中,本技术的装置,还包括回流组件;所述回流组件包括回流泵和回流管道,所述接触氧化池的出水口通过所述回流泵与所述回流管道的第一端连接,所述回流管道的第二端与所述非均相臭氧催化反应柱的进水口连接。

27.具体的,所述脱臭池和所述接触氧化池都是底部进水,斜对角上端出水。

28.其次,本技术装置的非均相臭氧催化反应柱有9个出水口,根据出水需求确定出水口。

29.本技术第三方面提供了一种处理废水的方法,包括:

30.步骤1、将经过污水三级处理的废水分别与第一非均相臭氧催化剂板、第二非均相

臭氧催化剂板和第三非均相臭氧催化剂板接触,通入臭氧进行臭氧处理,得到第一废水;

31.所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板和所述第三非均相臭氧催化剂板设有非均相臭氧催化剂;

32.步骤2、将所述第一废水进行脱臭处理,得到第二废水;

33.步骤3、将所述第二废水进行接触氧化处理,得到排放水。

34.具体的,所述经过污水三级处理的废水为养殖场污水处理站经过污水三级处理的生化沉淀池出水。

35.具体的,所述排放水满足畜牧养殖业废水排放标准。

36.另一实施例中,调节所述经过污水三级处理的废水ph为8~10,优选为9。

37.另一实施例中,所述臭氧处理的臭氧通气量为30mg/l~120mg/l;所述臭氧处理的时间为20~50min。

38.另一实施例中,所述臭氧处理的臭氧通气量为30mg/l;所述臭氧处理的时间为30min。

39.具体的,所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板和所述第三非均相臭氧催化剂板上的非均相臭氧催化剂可以为现有常规的三元非均相臭氧催化剂。

40.另一实施例中,所述第一非均相臭氧催化剂板的非均相臭氧催化剂选自mn

‑

fe

‑

ce/γ

‑

al2o3催化剂;

41.所述第二非均相臭氧催化剂板的非均相臭氧催化剂选自mn

‑

fe

‑

ce/γ

‑

al2o3催化剂;

42.所述第三非均相臭氧催化剂板的非均相臭氧催化剂选自mn

‑

fe

‑

ce/γ

‑

al2o3催化剂。

43.另一实施例中,所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板和所述第三非均相臭氧催化剂板上的非均相臭氧催化剂的投加量30g/l~50g/l。

44.另一实施例中,所述脱臭处理的时间为1h~2h;所述接触氧化处理的时间为8h~12h。

45.另一实施例中,所述步骤3之后还包括回流处理;

46.所述回流处理包括:

47.步骤4、将所述排放水与经过污水三级处理的废水混合后,分别与所述第一非均相臭氧催化剂板、所述第二非均相臭氧催化剂板和所述第三非均相臭氧催化剂板接触,通入臭氧进行臭氧处理,得到第四废水;

48.步骤5、将所述第四废水进行脱臭处理,得到第五废水;

49.步骤6、将所述第五废水进行接触氧化处理,得到回用水。

50.具体的,本技术发现将排放水与经过污水三级处理的废水混合后再进行三层非均相臭氧催化剂板的臭氧处理、脱臭处理和接触氧化处理,得到的是符合回用标准的回用水。所述回用水满足国家规定回用标准。

51.另一实施例中,所述回流处理的重复次数为1~3次,即依次循环进行步骤5、步骤6和步骤7。

52.另一实施例中,所述排放水与经过污水三级处理的废水的体积比为(1~3):(1~2)。

53.另一实施例中,所述步骤1还包括对所述经过污水三级处理的废水进行过滤处理。

54.具体的,所述过滤处理为通过砂滤罐进水泵将所述经过污水三级处理的废水通入砂滤罐进行过滤。

55.另一实施例中,本技术公开的废水处理方法可采用本技术提供的非均相臭氧催化工艺装置。

56.具体的,本技术的经过污水三级处理的废水来源于养殖废水。

57.本技术能够有效降低废水中的有机物含量,处理后的废水可以达到排放标准或者回用标准;且整套工艺设备绿色环保,价格低廉,不会造成二次污染,处理成本大幅降低,可以替代去除cod

cr

的化学试剂的投加,具有良好的实际应用前景。

附图说明

58.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

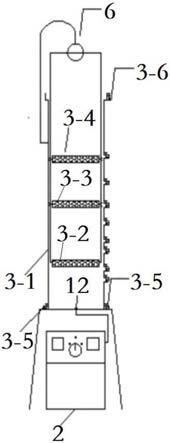

59.图1为本技术提供的一种处理废水的非均相臭氧催化工艺装置的结构示意图。

60.图2为图1的处理废水的非均相臭氧催化工艺装置在实际应用中的工艺流程。

61.图3为本技术实施例提供的原水(经过污水三级处理的废水),臭氧催化氧化出水及接触氧化池出水(排放水)处cod

cr

值结果。

62.图4为本技术对比例2提供的不采用三层非均相臭氧催化剂板处理废水的试验结果。

具体实施方式

63.本技术提供了一种处理废水的非均相臭氧催化工艺装置,用于解决现有技术中存在着费时费力,无法高效、廉价处理畜牧养殖废水的技术缺陷。

64.下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

65.请参阅图1~图2,图1为本技术提供的一种处理废水的非均相臭氧催化工艺装置的结构示意图;图2为图1的处理废水的非均相臭氧催化工艺装置在实际应用中的工艺流程。

66.如图1所示,本技术处理废水的非均相臭氧催化工艺装置,包括:臭氧发生器2和非均相臭氧催化反应柱3;臭氧发生器的臭氧曝气头12与非均相臭氧催化反应柱连通,臭氧发生器使得臭氧输送至非均相臭氧催化反应柱3的内部;非均相臭氧催化反应柱包括柱体3

‑

1、第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4;第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4设置在柱体3

‑

1的径向截面上,使得废水通过非均相臭氧催化反应柱的进水口3

‑

5穿过第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4,从非均相臭氧催化反应柱的出水口3

‑

6流出。

67.另一实施例中,非均相臭氧催化工艺装置还包括可移动组件,第一非均相臭氧催

化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4分别通过可移动组件设置在柱体3

‑

1的径向截面上,可移动组件使得第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4在柱体3

‑

1的内部径向移动。

68.具体的,本技术非均相臭氧催化工艺装置的可移动组件可以为现有常规的可使物体移动的部件,例如是滑轮组件等调节位置的部件。如图1所示,本技术装置的可移动组件包括滑轮6、不锈钢管、固定阀和螺丝,第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4的边缘对称设有滑动孔,不锈钢管设置在第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4的滑动孔中,第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4上分别设有上下固定阀和螺丝,用于将第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4拧紧固定在不锈钢管上;滑轮6与不锈钢管连接,滑轮6调节不锈钢管在柱体1内部的位置,从而调节第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4在柱体1内部的高度。

69.具体的,本技术的滑轮6由铁柱焊接在柱体3

‑

1边缘悬吊在距非均相臭氧催化反应柱3顶部出口高度1m处,滑轮连接两根直径为1cm的不锈钢管,滑轮6调节不锈钢管在柱体1内部的位置,从而调节第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4在柱体1内部的高度;第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4的对称边缘各开两个滑动孔,直径为0.5cm,嵌入上述两根不锈钢管,每个非均相臭氧催化剂板的滑动孔上下都有一个上下滑动的固定阀和螺丝,可以在不锈钢管上下滑动,并通过调节固定阀的位置从而确定相应非均相臭氧催化剂板的位置。非均相臭氧催化反应柱3侧壁设置有9个出水口,每个出水口外部均装有开关阀门,且横向连接一根规格为dn32的pvc塑料管,并统一连接至一根dn32的pvc塑料立管,通过立管将出水排除。

70.本技术中非均相臭氧催化反应柱3的有效体积为560l,柱体直径为0.64m,柱体高度为1.84m,有效高度为1.74m。第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4设置在两条对齐的不锈钢管上,两条对齐的不锈钢管内置在非均相臭氧催化反应柱3中,滑轮6与不锈钢管连接,非均相臭氧催化反应柱3顶部焊有滑轮6升降调节两条不锈钢管在非均相臭氧催化反应柱3的高度,最底层非均相臭氧催化剂板始终保持在三个钛合金微孔臭氧曝气头12之上,其余上面两层非均相臭氧催化剂板可根据不同的出水口调节三个非均相臭氧催化剂板之间的间距,使非均相臭氧催化反应柱3中臭氧能够与非均相臭氧催化剂充分接触,提高臭氧催化效率。

71.另一实施例中,第一非均相臭氧催化剂板的非均相臭氧催化剂选自mn

‑

fe

‑

ce/γ

‑

al2o3催化剂。第二非均相臭氧催化剂板的非均相臭氧催化剂选自mn

‑

fe

‑

ce/γ

‑

al2o3催化剂。第三非均相臭氧催化剂板的非均相臭氧催化剂选自mn

‑

fe

‑

ce/γ

‑

al2o3催化剂。

72.如图1所示,非均相臭氧催化反应柱的进水口3

‑

5设置在非均相臭氧催化反应柱底部。

73.如图1所示,非均相臭氧催化反应柱的出水口3

‑

6设置在非均相臭氧催化反应柱顶部。

74.另一实施例中,臭氧发生器的臭氧曝气头12与非均相臭氧催化反应柱3连通具体

为:臭氧发生器的臭氧曝气头12与非均相臭氧催化反应柱的底壁均匀地连通。

75.如图1所示,第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4等距设置在柱体3

‑

1的内部。

76.具体的,本技术的第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4可以为现有常规设有非均相臭氧催化剂的隔板,本技术提供一种具体结构。

77.另一实施例中,第一非均相臭氧催化剂板3

‑

2包括上层网状隔板、下层网状隔板和非均相臭氧催化剂;上层网状隔板和所述下层网状隔板对齐固定形成容纳腔;非均相臭氧催化剂填充在容纳腔中;第二非均相臭氧催化剂板3

‑

3包括上层网状隔板、下层网状隔板和非均相臭氧催化剂;上层网状隔板和下层网状隔板对齐固定形成容纳腔;非均相臭氧催化剂填充在容纳腔中;第三非均相臭氧催化剂板3

‑

4包括上层网状隔板、下层网状隔板和非均相臭氧催化剂;上层网状隔板和下层网状隔板对齐固定形成容纳腔;非均相臭氧催化剂填充在容纳腔中。

78.具体的,第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4是由不锈钢网丝编制,网丝的孔隙为1mm,隔板厚度为3

‑

5cm,隔板分为上下两部分,中间连接处由螺丝固定,填装非均相臭氧催化剂的时候可以将固定螺丝拧下,倒入非均相臭氧催化剂,之后再拧上螺丝即可完成对非均相臭氧催化剂的填装。本技术采用第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4等距分层安装在非均相臭氧催化反应柱3的内部的分层安装方式,只需要定期用水管冲洗第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4的表面,冲洗用水再通过非均相臭氧催化反应柱3的出水口排出,即可达到反冲洗的效果,操作便捷,从而提高非均相臭氧催化剂对臭氧催化效率,延长非均相臭氧催化剂使用寿命。

79.如图2所示,本技术处理废水的非均相臭氧催化工艺装置在实际应用中的工艺流程。包括:集水池1、臭氧发生器2、非均相臭氧催化反应柱3、脱臭池4和接触氧化池5;集水池1的出水口与非均相臭氧催化反应柱3的进水口连接;非均相臭氧催化反应柱3的出水口与脱臭池4的进水口连接;脱臭池4的出水口与接触氧化池5的进水口连接;臭氧发生器2与非均相臭氧催化反应柱3的底壁连接,臭氧发生器2使得臭氧输送至非均相臭氧催化反应柱3的内部;非均相臭氧催化反应柱3包括柱体3

‑

1、第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4;第一非均相臭氧催化剂板、第二非均相臭氧催化剂板和第三非均相臭氧催化剂板设置在柱体3

‑

1的径向截面上,使得废水通过非均相臭氧催化反应柱的进水口3

‑

5穿过第一非均相臭氧催化剂板、第二非均相臭氧催化剂板和第三非均相臭氧催化剂板,从非均相臭氧催化反应柱的出水口3

‑

6流出。

80.另一实施例中,本技术的装置还包括回流组件;回流组件包括回流泵7和回流管道8,接触氧化池5的出水口通过回流泵7与回流管道8的第一端连接,回流管道8的第二端与非均相臭氧催化反应柱3的进水口连接。

81.另一实施例中,本技术的装置还包括砂滤罐进水泵10和砂滤罐9;集水池1的出水口通过砂滤罐进水泵10与砂滤罐9的进水口连接;砂滤罐9的入水口与非均相臭氧催化反应柱3的进水口连接。

82.另一实施例中,本技术的装置还包括鼓风机11,鼓风机11与接触氧化池5连接。

83.如图1~图2所示,使用时,首先打开臭氧发生器2,臭氧发生器2的臭氧通气口前端装有单向止回阀,在臭氧发生器2连接有三个钛合金臭氧曝气头12,臭氧发生器2的钛合金臭氧曝气头12与非均相臭氧催化反应柱3相通连接,臭氧通过钛合金臭氧曝气头12通入非均相臭氧催化反应柱3内部,等待臭氧均匀连续产生之后再通入经过污水三级处理的废水。待经过污水三级处理的废水通过非均相臭氧催化反应柱的进水口3

‑

5位置进入非均相臭氧催化反应柱3内部,非均相臭氧催化反应柱的进水口3

‑

5外部电磁流量计可以准确计量废水流量和流速,非均相臭氧催化反应柱的进水口3

‑

5内部连接有三圈环状微孔进水管,能够保证进水均匀,液面匀速上升。根据需求选择合适的出水口,并且关闭其他出水口,并且调节三层第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4的位置,最底层催化剂隔板始终保持在三个钛合金微孔臭氧曝气头12之上,第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4保持在整个非均相臭氧催化反应柱3容积内部三等份分布,并且第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4的非均相臭氧催化剂投加量按照1:1:1均匀投加。待出水稳定之后,再测量出水cod

cr

等指标。

84.其中,以下实施例所用原料或试剂均为市售或自制。

85.以下实施例和对比例中废水中cod

cr

采用快速消解分光光度法测定;氨氮采用纳氏试剂分光光度法测定;色度采用稀释倍数法测定。

86.以下实施例和对比例中采用的废水为奶牛养殖废水,奶牛养殖废水来源于广州市某奶牛养殖基地三级接触氧化池的出水,该养殖基地采用现有常规的“厌氧 混凝离心 uasb 三级好氧 稳定塘”工艺处理奶牛养殖废水,三级接触氧化池出水为棕红色,固体悬浮物浓度较高,可生化降解性差,传统生物处理工艺无法解决。

87.实施例1

88.本技术实施例公开了一种处理废水的方法,包括:

89.采用图1所述的装置进行废水处理。

90.步骤1、将经过污水三级处理的废水分别与第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4接触,通入臭氧进行臭氧处理,得到第一废水;第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4设有非均相臭氧催化剂;

91.步骤2、将第一废水进行脱臭处理,得到第二废水;

92.步骤3、将第二废水进行接触氧化处理,得到排放水;

93.步骤4、将排放水与经过污水三级处理的废水混合后,分别与第一非均相臭氧催化剂板、第二非均相臭氧催化剂板和第三非均相臭氧催化剂板接触,通入臭氧进行臭氧处理,得到第四废水;

94.步骤5、将所述第四废水进行脱臭处理,得到第五废水;

95.步骤6、将所述第五废水进行接触氧化处理,得到回用水。

96.具体工艺为:非均相臭氧催化反应柱3总有效容积为560l,集水池1有效容积和脱臭池4有效容积均为1m3,接触氧化池5有效容积为3m3,采用mn

‑

fe

‑

ce/γ

‑

al2o3为非均相臭氧催化剂,将mn

‑

fe

‑

ce/γ

‑

al2o3填充在第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化

剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4,接触氧化池5内部采用聚酯纤维填料。

97.具体工艺流程为潜水泵将经过污水三级处理的废水抽入集水池1,经砂滤罐9过滤之后进入非均相臭氧催化反应柱3,臭氧发生器2控制臭氧通过臭氧发生器2的钛合金微孔臭氧曝气头12均匀通入非均相臭氧催化反应柱3内部,废水与第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4接触,进行臭氧催化反应30分钟之后再通过非均相臭氧催化反应柱顶部的出水口流入脱臭池4,静置1小时之后再流入到接触氧化池5,水力停留时间为8小时,获得排放水,部分排放水经接触氧化处理之后回流到非均相臭氧催化反应柱3进行二次臭氧催化反应,另外的排放水进行排放。

98.具体的,臭氧通气量调为30g/h,臭氧催化反应时间为30min,第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4的非均相臭氧催化剂投加量为30g/l。将接触氧化池5的排放水用回流泵7抽至在集水池中,在排放水与原水(经过污水三级处理的废水)按照1:2体积比进行均匀混合,再进行二次臭氧催化反应,出水自流入脱臭池4,经过1小时脱臭处理之后通入接触氧化池5,待接触氧化池5接触氧化处理后为回用水,出水稳定后测定回用水的cod

cr

,并得到排放水与原水1:2体积比混合条件下回用水的cod

cr

综合去除率。结果如表1所示。

99.实施例2

100.本技术实施例公开了一种处理废水的方法,包括:

101.参照实施例1的方法,区别在于排放水与原水(经过污水三级处理的废水)按照1:1体积比进行均匀混合,其余步骤与实施例1一致,得到回用水的cod

cr

,并得到排放水与原水1:1体积比混合条件下回用水的cod

cr

综合去除率。结果如表1所示。

102.实施例3

103.本技术实施例公开了一种处理废水的方法,包括:

104.参照实施例1的方法,区别在于排放水与原水(经过污水三级处理的废水)按照2:1体积比进行均匀混合,其余步骤与实施例1一致,得到回用水的cod

cr

,并得到排放水与原水2:1体积比混合条件下回用水的cod

cr

综合去除率。结果如表1所示。

105.实施例4

106.本技术实施例公开了一种处理废水的方法,包括:

107.参照实施例1的方法,区别在于排放水与原水(经过污水三级处理的废水)按照3:1体积比进行均匀混合,其余步骤与实施例1一致,得到回用水的cod

cr

,并得到排放水与原水3:1体积比混合条件下回用水的cod

cr

综合去除率。结果如表1所示。

108.表1不同回流比的情况下接触氧化池出水cod

cr

的综合去除率

109.实施例实施例1实施例2实施例3实施例4出水cod

cr

值195mg/l171mg/l137mg/l132mg/lcod

cr

综合去除率59.54%65.59%71.04%71.49%

110.实施例5

111.本技术实施例公开了一种处理废水的方法,包括:

112.将经过污水三级处理的废水cod

cr

为581mg/l,分别与第一非均相臭氧催化剂板、第二非均相臭氧催化剂板和第三非均相臭氧催化剂板接触,通入臭氧进行臭氧处理,臭氧通气量为30g/h,得到处理废水;第一非均相臭氧催化剂板、第二非均相臭氧催化剂板和第三

非均相臭氧催化剂板设有30g/l的非均相臭氧催化剂mn

‑

fe

‑

ce/γ

‑

al2o3。待出水稳定之后测定处理废水的cod

cr

指标为287mg/l,cod

cr

去除率为50.60%。

113.实施例6

114.本技术实施例公开了一种处理废水的方法,包括:

115.采用图1所述的装置进行废水处理。

116.步骤1、将经过污水三级处理的废水分别与第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4接触,通入臭氧进行臭氧处理,得到第一废水;第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4设有非均相臭氧催化剂;

117.步骤2、将第一废水进行脱臭处理,得到第二废水;

118.步骤3、将第二废水进行接触氧化处理,得到排放水。

119.具体工艺为:非均相臭氧催化反应柱3总有效容积为560l,集水池1有效容积和脱臭池4有效容积均为1m3,接触氧化池5有效容积为3m3,采用mn

‑

fe

‑

ce/γ

‑

al2o3为非均相臭氧催化剂,将mn

‑

fe

‑

ce/γ

‑

al2o3填充在第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4,接触氧化池5内部采用聚酯纤维填料,第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4的非均相臭氧催化剂投加量为30g/l。

120.具体工艺流程为潜水泵将经过污水三级处理的废水抽入集水池1,经砂滤罐9过滤之后进入非均相臭氧催化反应柱3,臭氧发生器2控制臭氧通过臭氧发生器2的钛合金微孔臭氧曝气头12均匀通入非均相臭氧催化反应柱3内部,废水与第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4接触,臭氧通气量为30g/h,进行臭氧催化反应30分钟之后再通过非均相臭氧催化反应柱顶部的出水口流入脱臭池4,静置1小时之后再流入到接触氧化池5,水力停留时间为8小时,获得排放水。连续运行14天,待出水稳定后,每天固定时间测定原水(经过污水三级处理的废水),臭氧催化氧化出水及接触氧化池出水(排放水)处cod

cr

值。结果如图3所示。图3为本技术实施例提供的原水(经过污水三级处理的废水),臭氧催化氧化出水及接触氧化池出水(排放水)处cod

cr

值结果。

121.对比例1

122.本技术对比例公开了不采用非均相臭氧催化剂处理废水的试验,包括:

123.将经过污水三级处理的废水cod

cr

为563mg/l,通入臭氧进行臭氧处理,在臭氧处理过程中不投入非均相臭氧催化剂mn

‑

fe

‑

ce/γ

‑

al2o3,臭氧通气量为30g/h,进行臭氧催化反应30分钟,得到处理水。待出水稳定之后测定出水cod

cr

指标为479mg/l,cod

cr

去除率为14.92%。

124.综合实施例5~6和对比例1,可以看出不采用非均相臭氧催化剂mn

‑

fe

‑

ce/γ

‑

al2o3单纯臭氧氧化去除废水中有机物效率较低。

125.应用本技术提供的装置之后,催化反应效率,臭氧利用率和cod

cr

去除率均大幅提高,因此本技术的装置具有良好的实际工程应用价值。

126.由图3可以看出,实际养殖废水中cod

cr

为500mg/l左右,且均为难生化降解的有机物,利用常规的生化法无法处理。利用本技术的方法,连续运行14天的条件下,本技术出水cod

cr

能够稳定在200mg/l左右,满足畜牧养殖业废水排放标准。

127.由表2和图3可以看出,在实际养殖废水cod

cr

值偏高,仅利用臭氧催化加生化法的方式不能满足排放要求的时候,可以利用增加回流的方式,来解决此问题。在回流的条件下,一方面降低了进入臭氧催化反应废水的cod

cr

,另一方面也将生化池里难生化降解的有机物再进行二次臭氧催化反应,提高可生化性,使得后续生化池出水cod

cr

降低。通过增加回流减少臭氧使用,也可以大大降低废水处理成本。在本技术方法的排放水与原水(经过污水三级处理的废水)体积比为(1~3):1的混合条件下回流处理后接触氧化池能够出水稳定,且出水cod

cr

全部稳定在200mg/l以下,cod

cr

综合去除率分别为59.54%,65.59%,71.04%,71.49%。可见,排放水与原水(经过污水三级处理的废水)混合体积比越大,相对的处理效果越好。本技术方法可以有效处理应对cod

cr

较高的养殖废水。

128.实施例7

129.本技术实施例公开了一种处理废水的方法,包括:

130.采用图1所述的装置进行废水处理。

131.步骤1、将经过污水三级处理的废水分别与第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4接触,通入臭氧进行臭氧处理,得到第一废水;第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4设有非均相臭氧催化剂;

132.步骤2、将第一废水进行脱臭处理,得到第二废水;

133.步骤3、将第二废水进行接触氧化处理,得到排放水。

134.具体工艺为:非均相臭氧催化反应柱3总有效容积为560l,集水池1有效容积和脱臭池4有效容积均为1m3,接触氧化池5有效容积为3m3,采用mn

‑

fe

‑

ce/γ

‑

al2o3为非均相臭氧催化剂,将mn

‑

fe

‑

ce/γ

‑

al2o3填充在第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4,接触氧化池5内部采用聚酯纤维填料。

135.具体工艺流程为潜水泵将经过污水三级处理的废水抽入集水池1,经砂滤罐9过滤之后进入非均相臭氧催化反应柱3,臭氧发生器2控制臭氧通过臭氧发生器2的钛合金微孔臭氧曝气头12均匀通入非均相臭氧催化反应柱3内部,废水与第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4接触,进行臭氧催化反应30分钟之后再通过非均相臭氧催化反应柱顶部的出水口流入脱臭池4,静置1小时之后再流入到接触氧化池5,水力停留时间为8小时,获得排放水。

136.具体的,臭氧通气量调为120mg/l,臭氧催化反应时间为30min,第一非均相臭氧催化剂板3

‑

2、第二非均相臭氧催化剂板3

‑

3和第三非均相臭氧催化剂板3

‑

4的非均相臭氧催化剂投加量为30g/l。测定排放水的cod

cr

,结果如表3所示。

137.排放水的cod

cr

综合去除率,色度综合去除率和氨氮综合去除率分别达到76.42%,98.44%和71.89%。

138.表3排放水水质指标

[0139][0140]

对比例2

[0141]

本技术对比例公开了不采用三层非均相臭氧催化剂板处理废水的试验,包括:

[0142]

参照实施例7的方法,区别在于三层非均相臭氧催化剂板上不添加非均相臭氧催化剂,反应时间50min,每隔10min取样测定cod

cr

、氨氮和色度。结果如图4所示。图4为本技术对比例2提供的不采用三层非均相臭氧催化剂板处理废水的试验结果。

[0143]

由图4可见,在试验时间内,cod

cr

值从563mg/l降为450mg/l,氨氮从114mg/l降为102.5mg/l,色度从512倍下降为32倍。即使反应时间为50min,cod

cr

和氨氮去除率均低于20%,可见单纯臭氧氧化效果并不明显。将经过50min臭氧氧化后进入接触氧化池,cod

cr

值和色度没有明显变化。

[0144]

本技术的非均相臭氧催化 接触氧化法能够较好处理养殖废水现有系统出水,处理效果稳定,能够替代原系统末端用于去除cod

cr

的化学药剂,具有较大的实用价值和经济效益。

[0145]

综上所述,本技术的非均相臭氧催化适度氧化工艺方法对实际养殖废水的cod

cr

去除有着良好的处理效果。

[0146]

以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。