1.本实用新型涉及污水处理技术领域,尤其是一种小型餐厨垃圾发酵机污水处理系统。

背景技术:

2.餐厨垃圾,俗称泔脚,是居民在生活消费过程中形成的生活废物,极易腐烂变质,散发恶臭,传播细菌和病毒,因其具有高油、高盐、高有机物特点,故有很大的回收利用价值。焚烧、填埋、直接排放等处理餐厨垃圾的方法都会对环境造成极大的污染,通常采用餐厨垃圾发酵系统进行餐厨垃圾处理。伴随着餐厨垃圾的处理,其产生的高浓度发酵液也需要进行处理,目前,国际上尚未有能经济且有效解决餐厨垃圾发酵液处理难题的技术。

技术实现要素:

3.本实用新型针对现有技术中存在的不足之处,提供一种小型餐厨垃圾发酵机污水处理系统。

4.本实用新型的目的是以下述方式实现的:

5.一种小型餐厨垃圾发酵机污水处理系统,包括储液桶,所述储液桶包括进液口和出液口,其特征在于,所述储液桶内设置有隔板,所述隔板将所述储液桶内腔分隔成第一腔体和第二腔体,所述进液口设置在所述第一腔体侧所述储液桶的顶壁上,所述出液口设置在所述第二腔体侧所述储液桶的侧壁上;所述隔板上设置有若干通孔,所述隔板位于所述第一腔体的一侧侧面上设置有过滤膜组件;所述出液口处通过循环液管道连接有射流泵,所述循环液管道的另一端通过开设在所述储液桶上的循环液入口与所述储液桶连通;所述储液桶的一侧设置有臭氧发生器,所述臭氧发生器的出气端设置有进气管道,所述进气管道通过射流器与所述循环液管道连通,所述射流器设置在所述射流泵与所述循环液入口之间;所述储液桶的顶壁上还设置有第一出气口;还包括自动控制系统,所述自动控制系统与所述射流泵电性连接,用于控制所述射流泵的启停。

6.作为本实用新型技术方案的一种可选方案,所述储液桶的顶壁上还设置有第二出气口,所述第二出气口通过出气管道与所述进气管道连通;所述第一出气口处通过出气管道连接有臭氧分解器,用于将所述第一出气口处逸出的废气中的臭氧进行分解后释放。

7.作为本实用新型技术方案的一种可选方案,所述第一出气口处的出气管道上设置有第一电磁阀,所述第二出气口处的出气管道上设置有第二电磁阀,且所述储液桶的内壁顶部还设置有臭氧浓度检测传感器,所述第一电磁阀、第二电磁阀和所述臭氧浓度检测传感器均与所述自动控制系统电性连接。

8.作为本实用新型技术方案的一种可选方案,所述隔板包括上部直板和下部斜板,所述通孔和所述过滤膜组件均设置在下部所述斜板处。

9.作为本实用新型技术方案的一种可选方案,所述进气管道上还设置有进气支管,所述进气支管与所述进气管道贯通,所述进气支管远离所述进气管道的一端伸入所述第二

腔体中所述隔板位置处,所述进气支管位于所述第二腔体内的部分均匀地设置有多个气孔,且所述进气支管位于所述储液桶外的部分上设置有第三电磁阀,所述臭氧发生器与所述进气支管的进气管道上设置有第四电磁阀,所述第三电磁阀、第四电磁阀均与所述自动控制系统电性连接;所述进气支管位于所述储液桶内的部分设置在所述储液桶的底部位置处;所述循环液入口设置在所述储液桶的底部位置处。

10.作为本实用新型技术方案的一种可选方案,所述射流泵与所述射流器之间的所述循环液管道上通过第一液路支管连接有过滤池及净液池,所述过滤池内设置有多组活性炭层,所述第一液路支管上设置有第五电磁阀,所述第一液路支管与所述射流器之间的循环液管道上还设置有第六电磁阀,所述第五电磁阀、第六电磁阀均与所述自动控制系统电性连接。

11.作为本实用新型技术方案的一种可选方案,所述射流泵与所述第一液路支管之间的所述循环液管道上通过第二液路支管连接有取样池,所述第二液路支管上设置有第七电磁阀,所述第七电磁阀与所述自动控制系统电性连接。

12.作为本实用新型技术方案的一种可选方案,还包括膜组件反洗装置,所述膜组件反洗装置包括设置在所述第一液路支管和所述出液口之间的反洗支管,所述反洗支管上设置有反洗泵和第八电磁阀,所述第八电磁阀、反吸泵均与所述自动控制系统电性连接;所述膜组件反洗装置还包括设置在所述出液口处的所述循环液管道上的反洗管,所述反洗管靠近所述隔板设置,且所述反洗管靠近所述隔板的一侧上设置有多个反洗孔;所述第一腔体的底壁上设置有贯穿所述储液桶的沉渣口。

13.作为本实用新型技术方案的一种可选方案,所述储液桶内还设置有上限液位传感器和下限液位传感器,所述上限液位传感器和所述下限液位传感器与所述自动控制系统电性连接。

14.作为本实用新型技术方案的一种可选方案,所述射流器与所述循环液入口之间的所述循环液管道上还设置有用于将循环液与臭氧混合均匀的静态混合器。

15.本实用新型的有益效果是:

16.本实用新型的小型餐厨垃圾发酵机污水处理系统结构设计合理,方便控制,处理费用低,能够实现对污水处理过程的自动控制,形成的污水处理循环回路,实现了对污水的循环净化,提高了净化效率,能有效地改善发酵机污水水质,使得发酵机污水能够达到可回用标准。

17.另外对未充分与污水混合反应的臭氧可进行回用和/或分解,一方面可以提高臭氧的利用率,另一方面避免了臭氧直接排入大气造成的危害。

18.通过多种结构的设计可以保证臭氧与污水的接触面积及接触时间,大大提高了臭氧对污水的处理效率。

附图说明

19.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

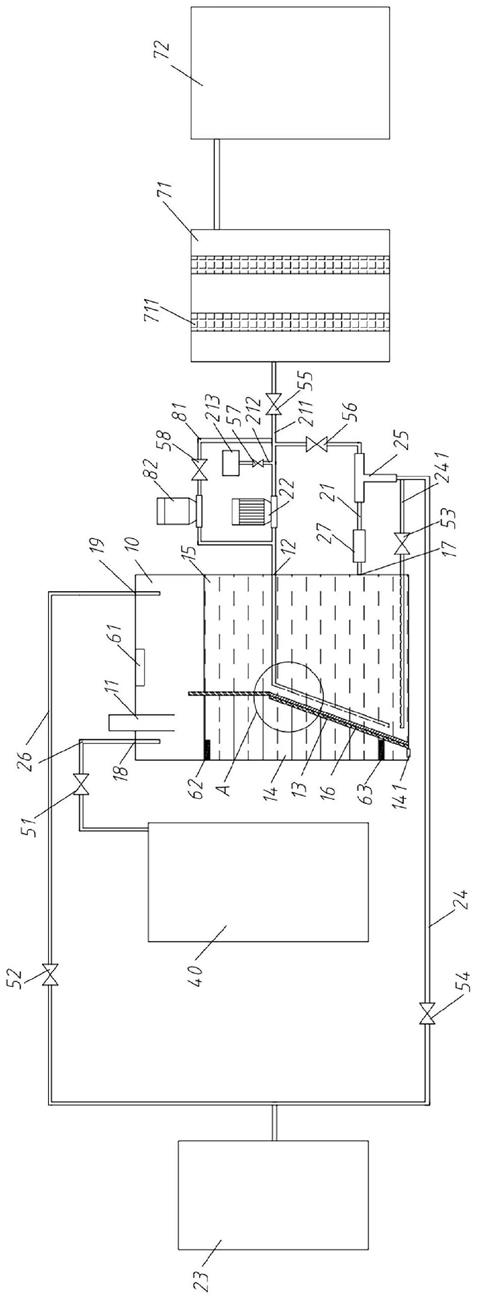

20.图1为本实用新型实施例中小型餐厨垃圾发酵机污水处理系统的结构示意图。

21.图2为图1中a处的局部放大图。

22.图3为本实用新型实施例中的控制原理图。

23.附图标记:

24.10

‑

储液桶;11

‑

进液口;12

‑

出液口;13

‑

隔板;131

‑

直板;132

‑

斜板;14

‑ꢀ

第一腔体;141

‑

沉渣口;15

‑

第二腔体;16

‑

过滤膜组件;17

‑

循环液入口;18

‑

第一出气口;19

‑

第二出气口;21

‑

循环液管道;211

‑

第一液路支管;212

‑

第二液路支管;213

‑

取样池;22

‑

射流泵;23

‑

臭氧发生器;24

‑

进气管道;241

‑

进气支管; 25

‑

射流器;26

‑

出气管道;27

‑

静态混合器;30

‑

自动控制系统;40

‑

臭氧分解器; 51

‑

第一电磁阀;52

‑

第二电磁阀;53

‑

第三电磁阀;54

‑

第四电磁阀;55

‑

第五电磁阀;56

‑

第六电磁阀;57

‑

第七电磁阀;58

‑

第八电磁阀;61

‑

臭氧浓度检测传感器;62

‑

上限液位传感器;63

‑

下限液位传感器;71

‑

过滤池;711

‑

活性炭层;72

‑ꢀ

净液池;81

‑

反洗支管;82

‑

反洗泵;83

‑

反洗管。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

26.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

27.在实施例的描述中,除非另有明确的规定和限定,术语“设置”、“连接”等应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中介媒体相连,还可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

28.如图1

‑

图3所示,本实用新型公开了一种小型餐厨垃圾发酵机污水处理系统,包括储液桶10,储液桶包括进液口11和出液口12,储液桶10内设置有隔板13,隔板13将储液桶10内腔分隔成第一腔体14和第二腔体15,进液口11 设置在第一腔体14侧储液桶10的顶壁上,出液口12设置在第二腔体15侧储液桶10的侧壁上;隔板13上设置有若干通孔,隔板位于第一腔体的一侧侧面上设置有过滤膜组件16;出液口12处通过循环液管道21连接有射流泵22,循环液管道21的另一端通过开设在储液桶10上的循环液入口17与储液桶10连通;储液桶10的一侧设置有臭氧发生器23,臭氧发生器23的出气端设置有进气管道24,进气管道24通过射流器25与循环液管道21连通,射流器25设置在射流泵22与循环液入口17之间;储液桶10的顶壁上还设置有第一出气口 18。在使用的过程中,餐厨垃圾发酵机污水由进液口11进入储液桶10内的第一腔体14中,并经由设置在隔板13上的过滤膜组件16进入第二腔体15中,过滤膜组件16基于膜过滤技术,是一种与膜孔径大小相关的筛分过程,能很好地过滤掉污水中的固体不溶物甚至于重金属离子和大分子物质,但是不具有分解有机物和杀灭菌类的作用。

29.经膜组件16过滤后的污水进入第二腔体15中,在射流泵22的作用下,污水进入循环液管道21,同时臭氧发生器23中产生的臭氧经过进气管道24及射流器25进入循环液管道

21中与循环液管道21中的污水混合并进入储液桶10 中,臭氧与水混合进行充分的传质反应,杀灭细菌和病毒、分解大分子有机物并能除去水中的余氯以实现对污水的净化。

30.为了使得臭氧能够与储液桶10中的水充分接触,提高对污水的净化效率,可将循环液入口17设置在储液桶10的底部位置处,这种情况下,从循环液入口17处进入的臭氧在逸出的过程中会接触到更多的污水,提高了单次循环处理污水的量。

31.由储液桶10、循环液管道21、进气管道24以及射流器25可形成循环回路,实现了对污水的循环净化,提高了净化效率,并能有效地改善发酵机污水水质,使得发酵机污水能够达到可回用标准。

32.另外,本污水处理系统还包括自动控制系统30,自动控制系统30与射流泵22电性连接,用于控制射流泵22的启停,可以实现对储液桶10中污水的自动净化。

33.为了提高经由射流器25进入循环液管道21的臭氧与污水的混合程度,在射流器22与循环液入口17之间的循环液管道21上还设置有用于将循环液与臭氧混合均匀的静态混合器27。静态混合器27一方面使得臭氧与污水进行充分混合,另一方面可以将大的臭氧气泡打碎为多个小的臭氧气泡,增加了臭氧与污水的接触面积,有效地提高了臭氧的污水处理效率。

34.在以上的技术方案中,经过储液桶10的臭氧经由第一出气口18排出,若逸出的臭氧过多时,一方面会对大气造成一定的污染,另一方面则会造成资源的浪费,因此在本方案中,储液桶10的顶壁上还设置有第二出气口19,第二出气口19通过出气管道26与进气管道24连通,第一出气口18处通过出气管道26连接有臭氧分解器40,用于将第一出气口18处逸出的废气中的臭氧进行分解后再释放。当第一出气口18处逸出的气体中的臭氧浓度过高时,可将臭氧通过出气管道26及进气管道24再次进入循环回路及储液桶中,可实现对臭氧的再次利用。若第一出气口18处逸出的气体中的臭氧浓度达不到回收利用的标准时,可将气体通过出气管道进入臭氧分解器40分解后再排入大气中。

35.优选的,所述第一出气口18处的出气管道上设置有第一电磁阀51,第二出气口19处的出气管道上设置有第二电磁阀52,且储液桶10的内壁顶部还设置有臭氧浓度检测传感器61,臭氧浓度检测传感器可用于实时检测储液桶10 中的臭氧浓度,第一电磁阀51、第二电磁阀52和臭氧浓度检测传感器61均与自动控制系统30电性连接,当臭氧浓度超过一定的阈值时,可通过自动控制系统30关闭第一电磁阀51,打开第二电磁阀52,使得由储液桶逸出的臭氧经由循环回路再次进入储液桶10中进行污水处理,提高了臭氧的利用率;当臭氧浓度低于一定阈值时,可通过自动控制系统30关闭第二电磁阀52,打开第一电磁阀51,使得由储液桶10逸出的臭氧经由臭氧分解器分解后进入大气。

36.为了在内腔一定的储液桶10中提高过滤膜组件16与污水的接触面积,在本方案中,隔板13包括上部直板131和下部斜板132,通孔和过滤膜组件16 均设置在下部的斜板132处,上部的直板131由于未设置通孔,因此直板131 为不透水隔板。污水经由斜板132从第一腔室14进入第二腔室15,增加了污水与过滤膜组件16的接触面积,提高了过滤膜组件16对污水的过滤效率。

37.在以上所述的技术方案中,臭氧主要是通过循环液管道21进入储液桶10 中,在循环液管道21及储液桶10中与污水接触进行处理,为了进一步提高臭氧的污水处理效率,在本方案中,进气管道24上还设置有进气支管241,进气支管241与进气管道24贯通,进气支管

241远离进气管道24的一端伸入第二腔体15中隔板13位置处,进气支管241位于第二腔体15内的部分均匀地设置有多个气孔,且进气支管241位于储液桶10外的部分上设置有第三电磁阀53,臭氧发生器40与进气支管241的进气管道上设置有第四电磁阀54,第三电磁阀53、第四电磁阀54均与自动控制系统30电性连接。

38.在这种方案中,由臭氧发生器40制得的臭氧一部分进入循环液管道21,与污水混合进行污水处理,另一部分经由进气支管241进入储液桶10中,并由设置在进气支管241上多个气孔中逸出,以气泡的形式与第二腔体15中的污水接触,气泡的大小与进气支管241上气孔的孔径大小有关,本领域技术人员可以根据实际的需要对气孔的数量、孔径大小以及气孔的朝向作出适用性选择,因此在此不再赘述。

39.为了进一步提高由进气支管241中逸出气泡与第二腔体15中污水的接触时间,可将进气支管241位于储液桶10内的部分设置在储液桶10的底部位置处。

40.在以上的方案中,当对储液桶10中的污水处理到达到回用的标准时,可以将储液桶10中的水从进液口11中排出或者进行回用,在本方案中,射流泵22 与射流器25之间的循环液管道21上通过第一液路支管211连接有过滤池71 及净液池72,过滤池71内设置有多组活性炭层711,第一液路支管211上设置有第五电磁阀55,第一液路支管211与射流器25之间的循环液管道21上还设置有第六电磁阀56,第五电磁阀55、第六电磁阀56均与自动控制系统30电性连接。在这种方案中,完成处理的中间水经由循环液管道21、第一液路支管211 以及设置在第一液路支管211上的第五电磁阀55进入过滤池71,过滤板池71 内设置的多组活性炭层711可对进入过滤池71中的中间水进行深度净化,进一步提高污水处理的质量,改善了处理水质,增加了处理后污水的适用范围。经由活性炭层711过滤的净水进入净液池72储备备用。当然在过滤池71以及净液池72之间的管道上也可以设置阀门以及水泵等。本领域技术人员可以根据需要在本技术文件的指导下做出适应性选择。

41.为了方便对储液桶10中污水处理情况进行判断,在本方案中,射流泵22 与第一液路支管211之间的循环液管道21上通过第二液路支管212连接有取样池213,第二液路支管212上设置有第七电磁阀57,第七电磁阀57与自动控制系统30电性连接。当需要对水质进行检测时,通过自动控制系统30打开第七电磁阀,此时储液桶10中的处理水经由循环液管道21及第二液路支管212进入取样池213中,工作人员对取样池213中的处理水进行bod、cod、ph值等参数进行检测判断是否达到回用标准,如果到达回用标准则打开第五电磁阀 55使中间水进入过滤池71及净液池72中;若不满足回用标准则继续经由循环回路进行处理。

42.为了延长过滤膜组件16的使用寿命及提高其过滤效率,还包括膜组件反洗装置,膜组件反洗装置包括设置在第一液路支管211和出液口12之间的反洗支管81,反洗支管81上设置有反洗泵82和第八电磁阀58,第八电磁阀58、反洗泵82均与自动控制系统30电性连接,膜组件反洗装置还包括设置在出液口 12处的循环液管道上的反洗管83,反洗管83靠近隔板13设置,且反洗管83 靠近隔板13的一侧上设置有多个反洗孔;第一腔体14的底壁上设置有贯穿储液桶的沉渣口141。当需要对过滤膜组件16进行清洗时,通过反洗泵82及循环液管道21抽取储液桶10或者过滤池71中的处理水,处理水经由第八电磁阀 58和反洗支管81从出液口12进入反洗管83,最后从反洗管83上设置的反洗孔朝向隔板13上的过滤膜组件16反洗,反洗后过滤膜组件16上的沉渣落入第一腔体14中,则第一腔体中沉渣浓度较大的脏水最终可通过沉渣口141排出。可通过自动控制系统30实现对膜组件的自动反洗程序。

43.当储液桶10中的污水处理完成并由出液口12进入过滤池71及净液池72 后,可通过进液口11再次注入一定量的污水进行处理。储液桶10内的污水量可通过在储液桶上设置透明的观察口进行观察,在本方案中,储液桶10内还设置有上限液位传感器62和下限液位传感器63,上限液位传感器62和下限液位传感器63与自动控制系统电性连接,当储液桶10中的数量低于下限液位传感器时,通过自动控制系统30控制注入污水,当注入的污水量达到上限液位传感器62位置时,停止注入污水,开始进行污水处理。

44.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础;当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。