1.本实用新型涉及涡轮叶片冷却技术领域,尤其是涉及一种用于涡轮叶片冷却的球凹结构。

背景技术:

2.涡轮发动机是一种利用旋转的机件自穿过它的流体中汲取动能的发动机形式,属于一种内燃机,它经常被用作飞机和大型船只或车辆的引擎。提高涡轮进口处的流体温度是提升涡轮发动机性能的关键,目前的航空涡轮进口气温已经达到1800k

‑

2050k,在耐热性上,远远超过耐高温叶片材料的极限。因此在实际应用中,对涡轮内部的冷却结构设计提出了非常高的要求,不同于最早的最简单的内部光滑通道,现在内部的冷却结构已经发展到了内部和外部冷却方式相结合,对流冷却与冲击冷却就是目前对内部机轮叶片常采用的两种主要冷却方式。

3.对流冷却是一种冷却气流流过被冷却物体表面时,通过对流换热,带走部分热量,使其降温的冷却方式;对流冷却则是利用涡轮叶片上的一些内部冷却通道进行冷气与叶片的对流换热,传统的柱肋结构便是在壁面上布置柱肋片,以破坏壁面上的边界层同时增加湍流强度来实现强化换热的目的,但传统柱状肋设计在有效提升传热换热性能的同时也产生了较大的压力损失。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种用于涡轮叶片冷却的球凹结构,能够有效提升换热性能,同时避免产生较大的压力损失。

5.本实用新型的目的可以通过以下技术方案来实现:一种用于涡轮叶片冷却的球凹结构,设置于涡轮叶片表面,包括横向等间距分布的球形凹陷区和纵向等间距分布的半球形凹陷区,所述球形凹陷区与半球形凹陷区相互交叉排布。

6.进一步地,所述半球形凹陷区在纵向等间距设置为两个,以形成一组半球凹陷单元。

7.进一步地,所述球形凹陷区位于两组半球凹陷单元的中心位置。

8.进一步地,所述球形凹陷区与涡轮叶片表面平板截面圆的直径为d,所述半球形凹陷区与涡轮叶片表面平板截面圆的直径为d。

9.进一步地,所述半球形凹陷区中心与其横向相邻的球形凹陷区中心之间的间距为1.25*d。

10.进一步地,所述半球形凹陷区中心与其纵向相邻的半球形凹陷区中心之间的间距为1.08d。

11.进一步地,所述球形凹陷区的圆形边缘与涡轮叶片表面相齐平。

12.进一步地,所述半球形凹陷区的半圆形边缘与涡轮叶片表面相齐平。

13.进一步地,所述球形凹陷区的深度为h,其中,0<h/d<0.5。

14.进一步地,所述半球形凹陷区的深度为h,其中,0<h/d<0.5。

15.与现有技术相比,本实用新型提出一种用于涡轮叶片冷却的球凹结构,通过在涡轮叶片表面设置横向等间距分布的球形凹陷区以及纵向等间距分布的半球形凹陷区,流体从主流方向流进凹陷区后再流出,在这一过程中,凹陷区内部会形成对称的涡旋,这是由流体进入凹陷区后、从凹陷后缘流出时遇到阻碍形成的,使得后缘出口处的湍流强度变大,换热性能随之增强;同时凹陷的存在使壁面下沉导致壁面边界层分离,流体发生回流形成涡旋。在球形凹陷后缘产生换热性较好的高换热区,平均换热性能上升,同时也能改善热应力的影响。

16.本实用新型是可用于涡轮叶片内冷通道的球凹结构,与光滑叶片相比,平均换热性能发生较大增强,尽管会产生一定的流动阻力,但综合换热性能有所改善;与传统柱肋结构相比,球凹结构在提升了换热性能的同时,也有效避免产生较大的流动阻力。

附图说明

17.图1为本实用新型的外形整体结构示意图;

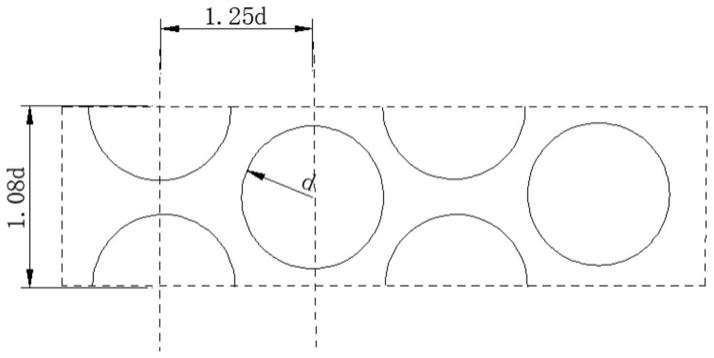

18.图2为本实用新型的俯视结构示意;

19.图3为本实用新型中球形凹陷区的剖视结构示意图;

20.图4为本实用新型的换热流线效果示意图;

21.图5为实施例一中换热效果仿真示意图;

22.图6为实施例二中换热效果仿真示意图。

具体实施方式

23.下面结合附图和具体实施例对本实用新型进行详细说明。

24.实施例:

25.如图1~图3所示,一种用于涡轮叶片冷却的球凹结构,设置于涡轮叶片表面,包括横向等间距分布的球形凹陷区和纵向等间距分布的半球形凹陷区,球形凹陷区与半球形凹陷区相互交叉排布,其中,半球形凹陷区在纵向等间距设置为两个,以形成一组半球凹陷单元,球形凹陷区位于两组半球凹陷单元的中心位置。

26.球形凹陷区与涡轮叶片表面平板截面圆的直径为d,半球形凹陷区与涡轮叶片表面平板截面圆的直径同样为d,半球形凹陷区中心与其横向相邻的球形凹陷区中心之间的间距为1.25*d,半球形凹陷区中心与其纵向相邻的半球形凹陷区中心之间的间距为1.08d。球形凹陷区的圆形边缘与涡轮叶片表面相齐平,半球形凹陷区的半圆形边缘同样与涡轮叶片表面相齐平,球形凹陷区和半球形凹陷区的深度均为h,且满足:0<h/d<0.5。

27.在实际应用中,如图4所示,流体沿主流方向流动,流体进入凹陷区后从凹陷后缘流出时会遇到阻碍,因而在凹陷区内部形成对称的涡旋,使得凹陷区后缘出口处的湍流强度变大,换热性能随之增强;同时凹陷区的存在使壁面下沉导致壁面边界层分离,流体发生回流,在凹陷区后缘产生换热性较好的高换热区,平均换热性能上升。

28.将本实用新型应用于某涡轮叶片的内部冷却通道,与传统柱肋结构不同,冷却结构采用均匀交叉分布的球凹结构,设置边缘与平面相平齐的球形凹陷及半球形凹陷,凹陷直径d设置为20mm,凹陷分布横向间距均为25mm,纵向间距均为21.6mm。在实施例一中,将球

形凹陷的深度h设置为4mm,其换热仿真效果如图5所示,带有凹陷结构的内冷通道与平滑的内冷通道相比,平均换热性能可增强约35%,尽管流阻随之也有增大,但球形凹陷综合换热性能增加约26%,由此可知,带有球形凹陷和半球形凹陷结构的内冷通道可以较大提升冷却效率。

29.在实施例二中,将球形凹陷的深度h设置为2mm,凹陷深度相比于实施例一进一步减小,平均换热性能的增幅相对减少,可增强约32%,同时流阻也相对减少,综合换热性能增加约28%,及进一步提升了冷却效率。

30.因此,如果要对内冷通道的换热性能进行较大的提升,可以通过设置交叉重复分布的球形凹陷以及半球形凹陷结构来实现,在实际应用中,可选择相对合理的球凹参数来达到不同使用状态的要求。在其他参数不变的情况下,相对更小的凹陷深度能在降低流动阻力的前提下提升换热系数。

技术特征:

1.一种用于涡轮叶片冷却的球凹结构,设置于涡轮叶片表面,其特征在于,包括横向等间距分布的球形凹陷区和纵向等间距分布的半球形凹陷区,所述球形凹陷区与半球形凹陷区相互交叉排布。2.根据权利要求1所述的一种用于涡轮叶片冷却的球凹结构,其特征在于,所述半球形凹陷区在纵向等间距设置为两个,以形成一组半球凹陷单元。3.根据权利要求2所述的一种用于涡轮叶片冷却的球凹结构,其特征在于,所述球形凹陷区位于两组半球凹陷单元的中心位置。4.根据权利要求1所述的一种用于涡轮叶片冷却的球凹结构,其特征在于,所述球形凹陷区与涡轮叶片表面平板截面圆的直径为d,所述半球形凹陷区与涡轮叶片表面平板截面圆的直径为d。5.根据权利要求4所述的一种用于涡轮叶片冷却的球凹结构,其特征在于,所述半球形凹陷区中心与其横向相邻的球形凹陷区中心之间的间距为1.25*d。6.根据权利要求4所述的一种用于涡轮叶片冷却的球凹结构,其特征在于,所述半球形凹陷区中心与其纵向相邻的半球形凹陷区中心之间的间距为1.08d。7.根据权利要求1所述的一种用于涡轮叶片冷却的球凹结构,其特征在于,所述球形凹陷区的圆形边缘与涡轮叶片表面相齐平。8.根据权利要求1所述的一种用于涡轮叶片冷却的球凹结构,其特征在于,所述半球形凹陷区的半圆形边缘与涡轮叶片表面相齐平。9.根据权利要求4所述的一种用于涡轮叶片冷却的球凹结构,其特征在于,所述球形凹陷区的深度为h,其中,0<h/d<0.5。10.根据权利要求4所述的一种用于涡轮叶片冷却的球凹结构,其特征在于,所述半球形凹陷区的深度为h,其中,0<h/d<0.5。

技术总结

本实用新型涉及一种用于涡轮叶片冷却的球凹结构,设置于涡轮叶片表面,包括横向等间距分布的球形凹陷区和纵向等间距分布的半球形凹陷区,所述球形凹陷区与半球形凹陷区相互交叉排布。与现有技术相比,本实用新型通过在叶片表面设置交叉分布的球凹结构,使得流体能够从主流方向流进凹陷区再流出,并在凹陷区内形成对称的涡旋,从而增大凹陷区后缘出口处的湍流强度,以此增强换热性能,同时能够避免产生较大的流动阻力。生较大的流动阻力。生较大的流动阻力。

技术研发人员:姜忠男 杨绪彪

受保护的技术使用者:上海工程技术大学

技术研发日:2020.11.30

技术公布日:2021/9/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。