1.本发明涉及燃气涡轮发动机领域,特别地,涉及一种燃气涡轮导向叶片。

背景技术:

2.燃气涡轮发动机为了提高热效率和功率输出水平而不断地提升燃气涡轮进口温度,当前服役的先进航空发动机的燃气涡轮进口温度已达到1500k~1800k,远超出涡轮叶片材料允许温度,因此,必须限制涡轮叶片材料内的温度水平与温度分布(引起热应力),以保证涡轮叶片合理的寿命。

3.为保证燃气涡轮导向叶片在极大热负荷条件下的工作,必须采用可靠有效的热防护措施,当前主要技术措施是先进的冷却设计技术和耐高温材料进行隔热,主要手段包括喷涂热障涂层、研发新型耐高温材料和先进冷却结构等。喷涂热障涂层一般在燃气涡轮进口温度为1700k以上使用,进口温度越高其隔热效果越好,在国内中小型航空发动机几乎没有应用,主要是由于燃气涡轮导向叶片尺寸小、局部曲率大等,使得喷涂均匀性难以保证,同时燃气进口温度偏低使得隔热效果不理想;新型耐温材料的耐温能力每年平均提升8k,远低于燃气涡轮进口温度每年平均增速20k,且新材料的成本随其耐温性的提高呈指数级增长,同时为保证发动机可靠性其真正应用仍需很长时间;因此,当前中小型航空发动机随着涡轮进口温度的提高,燃气涡轮导向叶片主要是依靠冷却技术水平的提高,主要手段有多腔蜿蜒廻流、冲击射击流、柱肋扰流、气膜覆盖、发散冷却、双层壁冷却等。

4.涡轮导向叶片的冷却可以从内部和外部实施,内部冷却措施有多腔蜿蜒廻流、冲击射流、柱肋扰流、双层壁等,通过利用增加内部流动流程、内部换热面积、内部扰流强度等以尽可能少的冷却气量获得较高的冷却效率;外部冷却措施有气膜冷却、发散冷却等,通过在高温区增开一排或多排气膜孔或多孔的介质材料,将内部的冷却气引入到涡轮导向叶片的表面,并在表面形成一层冷气膜,从而阻隔高温燃气对叶片固体壁面的加热。为了满足当前发动机涡轮导向叶片的耐温强度、寿命要求,以上这些冷却技术的最优组合是设计冷却燃气涡轮导向叶片的关键。

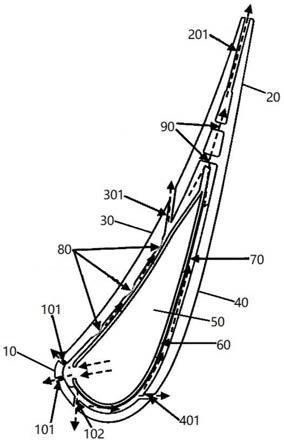

5.当前涡轮进口温度为1700k及以下时,燃气涡轮导向叶片常用的冷却结构形式示意图见图1。其中的气膜孔均为圆孔、尾缘均为偏劈缝结构、冲击管的冲击孔为圆孔结构。

6.现有涡轮进口温度1700k及以下,燃气涡轮导向叶片采用多腔结构时,会使得铸造难度增加,冲击管结构尺寸更小、加工难度增大,增加零件毛坯的加工与制造成本;同时,使用尾缘偏劈缝结构由于受到铸造极限尺寸的约束,使得导向叶片实际冷气量会大于理论值15%以上,导致发动机性能下降;使用冲击管作为冲击冷却的实施载体时,均采用圆孔射流结构,针对前缘燃气滞止点高温区域无法提供更多冷气在叶片内壁面冷却前缘高温区;同时导向叶片叶前缘多数均采用中心线与叶型截面平行的圆柱形气膜孔,相同气量下与叶型截面平行的圆柱型气孔圆柱形气膜孔不能使得冷气的冷却效果达到最佳;一般的导向叶片叶盆与叶背均采用扰流凸台进行强化换热,但是由于叶背区域承受着比叶盆区域更大的内外压力差,当叶背区域使用扰流凸台时若壁厚设计较薄则会导致叶背区域产生鼓包裂纹,

设计较厚又会导致叶背温度升高对叶身寿命产生不利影响。

技术实现要素:

7.本发明提供了一种燃气涡轮导向叶片,以解决现有的导向叶片存在的铸造难度大、冷却效果不佳的技术问题。

8.本发明采用的技术方案如下:

9.一种燃气涡轮导向叶片,包括叶身,叶身具有叶型前缘、尾缘、叶盆和叶背,叶身内还设有单一的内腔,内腔内安装有与冷气回路连通的冲击管,冲击管的前缘上开设有贯穿其前缘的射流狭缝,射流狭缝用于供内腔内的冷气流穿设后对叶型前缘的内壁面进行射流冲击冷却;叶型前缘的外壁面上还设有多组贯穿叶型前缘的交叉气膜孔组,交叉气膜孔组内的第一气膜孔在叶型截面内与叶型前缘的外壁面垂直,并与叶型截面具有30

°

~60

°

夹角。

10.进一步地,内腔包括对应叶盆布设的内腔叶盆面、对应叶背布设的内腔叶背面、及对应叶型前缘布设的内腔前缘面,且内腔前缘面形成叶型前缘的内壁面;冲击管的叶盆平行内腔叶盆面设置、冲击管的叶背平行内腔叶背面设置、且冲击管的前端面平行内腔前缘面设置,以使冲击管定位安装于内腔。

11.进一步地,射流狭缝为沿叶身高度方向延伸的梯形缝,且所述梯形缝的宽度沿叶身高度方向上逐渐增大。

12.进一步地,交叉气膜孔组的数量为两组,两组交叉气膜孔组分设于叶型前缘滞止点的两侧,且各交叉气膜孔组沿叶身高度方向布置。

13.进一步地,交叉气膜孔组包括沿叶身高度方向依次间隔设置的多个第一气膜孔,多个第一气膜孔分设成沿叶身高度方向依次设置的上部组和下部组;上部组内的第一气膜孔在叶型截面内与叶型前缘的外壁面垂直,并与叶型截面间具有30

°

~60

°

夹角,方向指向叶型截面下方;下部组内的第一气膜孔在叶型截面内与叶型前缘的外壁面垂直,并与叶型截面间具有30

°

~60

°

夹角,方向指向叶型截面上方。

14.进一步地,叶型前缘上靠近叶背处还设有第一常规气膜孔组,以用于供内腔内冷气流穿出后冷却叶型前缘;叶背上靠近叶型前缘处设有簸箕型气膜孔组,以用于供内腔内冷气流穿出后冷却叶背;叶盆上设有第二常规气膜孔组,以用于供内腔内冷气流穿出后冷却叶盆。

15.进一步地,内腔内还设有用于增强叶背的抗拉和抗压强度的加劲肋条;加劲肋条连接于内腔前缘面和内腔叶背面上,且沿内腔前缘面至内腔叶背面方向延伸。

16.进一步地,内腔内还设有用于对冷气流进行扰流换热的扰流凸台;扰流凸台连接于内腔叶盆面上。

17.进一步地,尾缘内设有用于将冷气流导出叶身并冷却尾缘的尾缘中孔;尾缘中孔沿叶型前缘至尾缘方向贯穿尾缘。

18.进一步地,叶身内还设有用于对冷气流进行扰流换热的扰流柱;扰流柱设置于内腔与尾缘中孔之间。

19.本发明具有以下有益效果:

20.本发明的燃气涡轮导向叶片中,导向叶片内采用单一的内腔结构,进而大大降低

了导向叶片的铸造难度;在冲击管前缘上开设射流狭缝,相比现有导向叶片中布置在冲击管表面且沿纵向、横向布设的冲击圆孔,本发明射流狭缝的设置,可以使冷却前缘的冷气流更多,进而冷却效果更好,温度场更加均匀,同时也不需要考虑冲击管全身布置冲击孔时,冲击横流对叶型前缘、叶盆与叶背等换热带来冷却效率降低的影响;相比现有常规沿冷气流喷射方向延伸的圆柱形气膜孔,本发明结构中,第一气膜孔在叶型截面内与叶型前缘的外壁面垂直,以便由射流狭缝喷射出的冷气流直接射入第一气膜孔,减少能量的损失,又第一气膜孔与叶型截面间具有30

°

~60

°

夹角,且上部组与下部组交叉布置,防止沿叶型前缘外壁面流动的燃气流对流冲击由第一气膜孔流出的冷气流,减少冷气流的发散,以在同样燃气量和冷气量条件下,使冷气流在叶型前缘外壁面上形成的气膜覆盖效果更好,导向叶片的隔热、冷却效果更佳。

21.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

22.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

23.图1是现有导向叶片叶型截面示意图;

24.图2是本发明优选实施例的燃气涡轮导向叶片叶型截面示意图;

25.图3是图2中去除冲击管后的叶型截面示意图;

26.图4是图3中a

‑

a向剖视结构示意图;

27.图5是图3中c

‑

c向剖视结构示意图;

28.图6是图3中b

‑

b向剖视结构示意图;

29.图7是图3中d向结构示意图;

30.图8是图7的局部放大结构示意图;

31.图9是图2中冲击管的结构示意图;

32.图10是图9中e向结构示意图。

33.图例说明

34.10、叶型前缘;101、第一气膜孔;102、第二气膜孔;20、尾缘;201、尾缘中孔;30、叶盆;301、第四气膜孔;40、叶背;401、第三气膜孔;50、内腔;60、冲击管;601、射流狭缝;602、冲击管叶盆;603、冲击管叶背;70、加劲肋条;80、扰流凸台;90、扰流柱。

具体实施方式

35.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

36.参照图2,本发明的优选实施例提供了一种燃气涡轮导向叶片,包括叶身,叶身具有叶型前缘10、尾缘20、叶盆30和叶背40,叶身内还设有单一的内腔50,内腔50内安装有与冷气回路连通的冲击管60,冲击管60的前缘上开设有贯穿其前缘的射流狭缝601,射流狭缝601用于供内腔50内的冷气流穿设后对叶型前缘10的内壁面进行射流冲击冷却。叶型前缘10的外壁面上还设有多组贯穿叶型前缘10的交叉气膜孔组,交叉气膜孔组内的第一气膜孔

101在叶型截面内与叶型前缘10的外壁面垂直,并与叶型截面间具有30

°

~60

°

夹角。

37.本发明的燃气涡轮导向叶片工作时,外部冷气回路中的冷气流首先进入冲击管60内,然后再由冲击管60上的射流狭缝601喷射至叶型前缘10的内壁面上,以实现对导向叶片内壁前缘的冲击换热冷却,之后,部分冷气流再由叶型前缘10外壁面上开设的多组交叉气膜孔组中流出,以实现导向叶片外部前缘的冷却,而其余部分冷气流分成两股,分别流向冲击管60与叶盆30内壁面、冲击管60与叶背40内壁面之间的间隙中,以实现导向叶片叶盆和叶背区域的冷却。

38.本发明的燃气涡轮导向叶片中,导向叶片内采用单一的内腔结构,进而大大降低了导向叶片的铸造难度;在冲击管60前缘上开设射流狭缝601,相比现有导向叶片中布置在冲击管表面且沿纵向、横向布设的冲击圆孔,本发明射流狭缝601的设置,可以使冷却前缘的冷气流更多,进而冷却效果更好,温度场更加均匀,同时也不需要考虑冲击管全身布置冲击孔时,冲击横流对叶型前缘、叶盆与叶背等换热带来冷却效率降低的影响;相比现有常规沿冷气流喷射方向延伸的圆柱形气膜孔,本发明结构中,第一气膜孔101在叶型截面内与叶型前缘10的外壁面垂直,以便由射流狭缝601喷射出的冷气流直接射入第一气膜孔101,减少能量的损失,又第一气膜孔101与叶型前缘10的外壁面或内壁面间具有30

°

~60

°

夹角,防止沿叶型前缘10外壁面流动的燃气流对流冲击由第一气膜孔101流出的冷气流,减少冷气流的发散,以在同样燃气量和冷气量条件下,使冷气流在叶型前缘10外壁面上形成的气膜覆盖效果更好,导向叶片的隔热、冷却效果更佳。

39.可选地,如图2所示,内腔50包括对应叶盆30布设的内腔叶盆面、对应叶背40布设的内腔叶背面、及对应叶型前缘10布设的内腔前缘面,且内腔前缘面形成叶型前缘10的内壁面。冲击管叶盆602平行内腔叶盆面设置、冲击管叶背603平行内腔叶背面设置、且冲击管60的前端面平行内腔前缘面设置,以使冲击管60定位安装于内腔50,冲击管60安装、定位简单。

40.本可选方案中,如图9和图10所示,射流狭缝601为沿叶身高度方向延伸的梯形缝,且所述梯形缝的宽度沿叶身高度方向上逐渐增大。射流狭缝601的该种结构设置方式,相比现有导向叶片中布置在冲击管表面且沿纵向、横向布设的冲击圆孔,其可以使冷却前缘的冷气流更多,进而冷却效果更好,温度场更加均匀,同时也不需要考虑冲击管全身布置冲击孔时,冲击横流对叶型前缘、叶盆与叶背等换热带来冷却效率降低的影响。本可选方案的具体实施例中,如图10所示,其中,l5=3~4d;l6=2~3d;l7=30~50d;d为0.4mm~0.6mm。

41.可选地,如图3所示,交叉气膜孔组的数量为两组,两组交叉气膜孔组分设于叶型前缘10滞止点的两侧,且各交叉气膜孔组沿叶身高度方向布置,以便对叶型前缘10滞止点附近进行均匀降温冷却。

42.本可选方案中,如图3和图4所示,交叉气膜孔组包括沿叶身高度方向依次间隔设置的多个第一气膜孔101,多个第一气膜孔101分设成沿叶身高度方向依次设置的上部组和下部组。上部组内的第一气膜孔101在叶型截面内与叶型前缘10的外壁面垂直,并与叶型截面间具有30

°

~60

°

夹角,方向指向叶型截面下方。下部组内的第一气膜孔101在叶型截面内与叶型前缘10的外壁面垂直,并与叶型截面间具有30

°

~60

°

夹角,方向指向叶型截面上方。交叉气膜孔组的该种结构设置,上部组和下部组中的第一气膜孔101均在叶型截面内与叶型前缘10的外壁面垂直,以便由射流狭缝601喷射出的冷气流直接射入第一气膜孔101,以

减少能量的损失;而上部组中第一气膜孔101与叶型截面间具有30

°

~60

°

夹角α,方向指向叶型截面下方,下部组中第一气膜孔101与叶型截面间具有30

°

~60

°

夹角,方向指向叶型截面上方,从而不仅防止沿叶型前缘10外壁面流动的燃气流对流冲击由第一气膜孔101流出的冷气流,减少冷气流的发散,且在同样燃气量和冷气量条件下,使冷气流在叶型前缘10外壁面上形成的气膜覆盖效果更好,导向叶片的隔热、冷却效果更佳。本可选方案的具体实施例中,如图4所示,上部组中第一气膜孔101、下部组中第一气膜孔101与叶型截面间具有夹角均为α,α为30

°

~60

°

,在本实施例中,α具体为45

°

,并第一气膜孔101的孔径d为0.4mm~0.6mm,孔间距l1=2~3d。

43.可选地,如图2和图3所示,叶型前缘10上靠近叶背40处还设有第一常规气膜孔组,以用于供内腔50内冷气流穿出后冷却叶型前缘10。本可选方案中,第一常规气膜孔组包括沿叶身高度方向依次间隔设置的多个第二气膜孔102,第二气膜孔102为常规圆柱形气膜孔,多个第二气膜孔102沿叶身高度方向依次间隔设置,以用于对叶型前缘10进行均匀气膜覆盖隔热冷却。本可选方案中,第二气膜孔102的孔径d为0.4mm~0.6mm。

44.可选地,如图3、图7和图8所示,叶背40上靠近叶型前缘10处设有簸箕型气膜孔组,以用于供内腔50内冷气流穿出后冷却叶背40。本可选方案中,如图7和图8所示,簸箕型气膜孔组包括沿叶身高度方向依次间隔设置的多个第三气膜孔401,第三气膜孔401为簸箕型气膜孔,包括贯穿叶背40的圆柱形圆孔、及由叶背40的外壁面内凹且与圆柱形圆孔相交连通的簸箕形孔,簸箕型气膜孔的气膜覆盖效果更好,进而提高冷却效率,进一步降低叶背区域的最高温度。本可选方案中,如图8所示,第三气膜孔401的孔径d为0.4mm~0.6mm,r=0.2mm~0.3mm,l4=0.85mm~1.5mm,γ=18

°

~22

°

。

45.可选地,如图2和图3所示,叶盆30上设有第二常规气膜孔组,以用于供内腔50内冷气流穿出后冷却叶盆30。本可选方案中,第二常规气膜孔组包括沿叶身高度方向依次间隔设置的多个第四气膜孔301,第四气膜孔301为常规圆柱形气膜孔,多个第四气膜孔301沿叶身高度方向依次间隔设置,以用于对叶盆区域进行均匀气膜覆盖隔热冷却。本可选方案中,第四气膜孔301的孔径d为0.4mm~0.6mm。

46.可选地,如图3所示,内腔50内还设有用于增强叶背40的抗拉和抗压强度的加劲肋条70。加劲肋条70连接于内腔前缘面和内腔叶背面上,且沿内腔前缘面至内腔叶背面方向延伸。本可选方案中,如图6所示,加劲肋条70的数量为多条,多条加劲肋条70沿叶身高度方向依次间隔设置,在同样壁厚条件下,更有利于增加叶背区域的抗拉/抗压能力,进而降低叶背鼓包裂纹现象发生的概率。本可选方案的具体实施例中,如图6所示,高与宽h均为0.5mm~1.0mm,l3=8~12h。

47.可选地,如图3和图5所示,内腔50内还设有用于对冷气流进行扰流换热的扰流凸台80。扰流凸台80连接于内腔叶盆面上。本可选方案中,如图5所示,扰流凸台80的数量为多个,多个扰流凸台80均分为沿叶身高度方向依次间隔设置的多组,且相邻两组中的扰流凸台80一一错位布设,以用于对叶盆区域进行扰流换热。本可选方案的具体实施例中,如图5所示,sr_d直径为2.5mm~3mm,l2=sr_d。

48.可选地,如图2和图3所示,尾缘20内设有用于将冷气流导出叶身并冷却尾缘20的尾缘中孔201。尾缘中孔201沿叶型前缘10至尾缘20方向贯穿尾缘20。本可选方案中,尾缘中孔201的数量为多个,多个尾缘中孔201沿叶身高度方向依次间隔设置,相比其它导向叶片

尾缘采用偏劈缝结构,相同冷却气量条件下尾缘圆柱形中孔结构冷却效果更好,同时尾缘圆柱形中孔为机加成型,其精度远高于目前的尾缘劈缝铸造精度,更有利于精确控制冷气量,防止因加工偏差而导致冷气量偏多,进而致使发动机性能下降情况的发生。本可选方案的具体实施例中,尾缘中孔201的孔径d为0.4mm~0.6mm。

49.可选地,如图2和图3所示,叶身内还设有用于对冷气流进行扰流换热的扰流柱90。扰流柱90设置于内腔50与尾缘中孔201之间。

50.可选地,如图2所示,本发明的燃气涡轮导向叶片,内部前缘处采用射流狭缝601冲击、叶盆处扰流凸台80扰流、叶背处加劲肋条70加强、临近尾缘区域扰流柱90强化换热、尾缘处采用尾缘中孔201冷却的设计方案,外部前缘采用两排交叉气膜孔组与一排第一常规气膜孔组冷却、叶背前端区域采用一排簸箕型气膜孔组冷却、叶盆中后部采用一排第二常规气膜孔组冷却的方案,前缘冲击冷却由冲击管前缘区域的射流狭缝实现。

51.工作时,外部回路中的冷气流首先进入冲击管60,然后再由射流狭缝601喷入内腔50,实现对导向叶片内壁前缘的冲击换热后,一部分冷气流从叶型前缘滞止点附近两排交叉对称的交叉气膜孔组和一排第一常规气膜孔组中流出;另一部分冷气流分成两股,分别流向内腔叶盆面与冲击管上板、内腔叶背面与冲击管下板之间的间隙,从内腔叶盆面与冲击管上板间隙流动的冷气流经扰流凸台80强化叶盆面换热后,一股从叶盆中部的第二常规气膜孔组中流出,剩余冷气流流向内腔扰流柱90区域,从内腔叶背面与冲击管下板间隙流动的冷气流利用横向布设的加劲肋条70分成数股横向气流,在叶背横向流动的同时一部分冷气流从叶背簸箕型气膜孔流出,剩余冷气流继续横向流动至内腔尾缘扰流柱90区域,与叶盆间隙流动的剩余冷气流汇合,经过叉排扰流柱90的强化换热后,最终从尾缘处尾缘中孔201中排出。

52.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。