大小为6d

h

;

12.凹槽单胞的长度与复合气膜孔的展向间距相同,凹槽单胞的长度为l,l取值范围为(3~5)d

h

;

13.哑铃型凹槽的深度为s,s取值范围为(0.3~1.5)d

h

。

14.进一步,d

h

的取值范围为0.3~1.5mm。

15.进一步,复合气膜孔的流向倾角为θ,θ取值范围为30~60

°

。

16.进一步,展向扩张段的展向扩张角为β,β取值范围为5~15

°

。

17.进一步,哑铃型凹槽的侧边与主流夹角为α,α取值范围为60~80

°

,主流方向垂直于哑铃型凹槽的中轴线。

18.本发明公开了一种具有所述哑铃形凹槽气膜冷却复合孔结构的涡轮叶片,在涡轮叶片压力面和吸力面均加工有哑铃形凹槽气膜冷却复合孔。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.本发明公开了一种用于涡轮叶片的气膜冷却复合孔结构,在气膜孔板内开有若干个复合气膜孔,在热障涂层上开有哑铃型凹槽;复合气膜孔包括连通的展向扩展段和直孔段,气流进口为圆形直孔段,出口首先为展向扩张段,然后在气膜孔出口部位设有哑铃型凹槽,对于单个孔凹槽为哑铃型,对于孔排结构凹槽将气膜孔沿展向连通。哑铃型凹槽的导向作用使得冷却气流可在凹槽内横向纵向均有扩散,射流动量被削弱,展向覆盖能力得到较大提升;此外,哑铃形凹槽改变了肾型涡对旋向,并在主流压迫作用下涡对向凹槽两侧发展,使得冷气射流更好的贴附壁面;气膜孔在出口含展向扩张段可进一步减小射流动量,加速气膜在槽内扩散,具有优异的冷却效果。与横槽孔相比,哑铃形凹槽可以实现槽内冷气较好扩散,在凹槽前缘具有一定程度反向喷射,可以削弱主流与槽内二次流的掺混程度,使得孔下游冷气更好的贴附壁面。

21.进一步,展向扩展段的直径从与直孔段连接的进口处到出口,直径逐渐变小,出口扩张型设计有利于进一步提升横向扩散能力,改善冷却效果。

附图说明

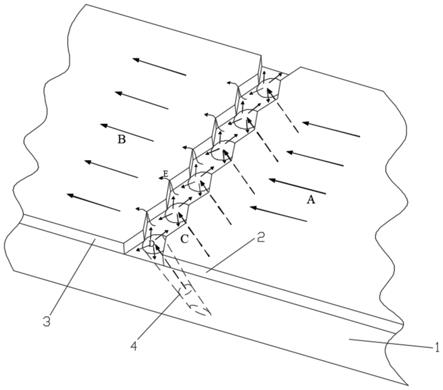

22.图1为本发明涡轮叶片的哑铃形凹槽气膜冷却复合孔结构示意图;

23.图2为本发明涡轮叶片的哑铃形凹槽气膜冷却复合孔结构俯视图;

24.图3为本发明涡轮叶片的哑铃形凹槽气膜冷却复合孔结构剖视图;

25.图4为本发明涡轮叶片的哑铃形凹槽气膜冷却孔流域单胞示意图;

26.图5为本发明涡轮叶片的哑铃形凹槽气膜冷却复合孔位置示意图。

27.其中:1为气膜孔板;2为哑铃形凹槽前缘;3为哑铃形凹槽后缘;4为复合气膜孔;5为凹槽喉部前缘;6为凹槽喉部后缘;7为凹槽单胞;8为展向扩张段;9为直孔段;10为压力面哑铃形凹槽气膜孔;11为吸力面哑铃形凹槽气膜孔;12为内冷通道。

28.a为主流燃气;b为冷却气膜;c为冷却气流;d为凹槽内扩散气流;e为凹槽端部出流。

具体实施方式

29.下面结合附图对本发明做进一步详细描述:

30.如图1

‑

4所示,本发明公开了一种涡轮叶片的哑铃形凹槽气膜冷却复合孔结构,涡轮叶片包括气膜孔板1和设置在气膜孔板1上的热障涂层,在气膜孔板1内开有若干个复合气膜孔4,在热障涂层上开有哑铃型凹槽;复合气膜孔4包括连通的展向扩展段和直孔段9,直孔段9与涡轮叶片的内冷通道12连通,展向扩展段的出口与哑铃型凹槽连通。

31.具体地,如图2所示,哑铃型凹槽由若干个凹槽单胞7连接而成,凹槽单胞7的横截面为两个连接的梯形,该两个梯形公用短边,两个梯形连接处形成凹槽喉部。

32.其中,如图1所示,在热障涂层上开有哑铃型凹槽,凹槽一侧称为哑铃形凹槽前缘2,凹槽另一侧称为哑铃形凹槽后缘3,复合气膜孔44出口开设在凹槽喉部处,复合气膜孔4出口与凹槽喉部前缘5和凹槽喉部后缘6平齐。

33.如图2和3所示,哑铃形凹槽单胞7长度l与气膜孔展向间距相同;其中复合气膜孔4由直孔段9和展向扩张段8两部分构成,直孔段9长度l1,展向扩张段8长度l2和展向扩张角β;其中凹槽深度w由热障涂层厚度控制,凹槽宽度w和复合气膜孔4出口前后缘距离相同。

34.如图1所示,冷却气流c沿着带一定倾角θ的复合气膜孔4流出,其中气膜孔出流一部分直接喷射出哑铃形凹槽,另一部分形成哑铃形凹槽内扩散气流d,与相邻复合气膜孔4侧向出流在哑铃形凹槽端部汇集得到凹槽端部出流e,最终形成冷却气膜b。由于哑铃形凹槽的导向作用,气膜孔出流横向动量增大,同时在展向扩张段8作用下进一步提升射流展向扩散能力,增大了气膜覆盖宽度,有利于实现全气膜冷却。此外,哑铃形凹槽几何结构相对于直圆孔改变了下游射流区域肾型涡对的旋向,从而削弱了冷气射流c与主流燃气a的掺混程度,改善了冷却气膜附壁能力,具有优异的冷却效果。

35.哑铃形凹槽气膜冷却复合孔结构设计参数:

36.复合气膜孔4的直孔段9直径d

h

的取值范围为0.3~1.5mm,直孔段9长度l1大小为(2~10)d

h

,展向扩张段8长度l2大小为6d

h

,展向扩张角β取值范围为5

°

~15

°

,气膜孔流向倾角θ取值范围为30

°

~60

°

。

37.哑铃形凹槽喉部与复合气膜孔4出口前后缘平齐,哑铃形凹槽单胞7长度l与气膜孔展向间距相同,取值范围为(3~5)d

h

,凹槽侧边与主流方向夹角α取值范围为60

°

~80

°

,凹槽深度s取值范围为(0.3~1.5)d

h

。

38.复合气膜孔4的直孔段9长度l1可通过计算调整以实现更大长径比。

39.哑铃形凹槽将复合气膜孔4出口连通,其展向数量可控;气膜孔展向扩张段8扩张角β具体需根据气膜孔出口横向长度不超过哑铃形凹槽单胞7长度l的0.8倍解算得到。

40.实施例一

41.本实施例涡轮叶片的哑铃形凹槽气膜冷却复合孔结构,如图5所示,在涡轮叶片压力面加工有压力面哑铃形凹槽气膜孔10,吸力面加工吸力面哑铃形凹槽气膜孔11,由内冷通道12供气;在气膜孔板1的复合气膜孔4出口部位设有哑铃形凹槽。其中复合气膜孔4结构由展向扩张段8和直孔段9构成,直孔段9直径d

h

取值为1mm,直孔段9长度l1为2mm,展向扩张段8长度l2大小为6mm,展向扩张角β为10

°

,气膜孔流向倾角θ取值为35

°

。哑铃形凹槽侧边与主流燃气a流向夹角α取值为70

°

,凹槽喉部与复合气膜孔4出口前后缘平齐,凹槽单胞7长度l与气膜孔展向间距相同并取值为5mm。

42.本实施例中,哑铃形凹槽深度s取值为0.5d

h

即0.5mm,取值为复合气膜孔4直孔段9直径d

h

的一半,取值较小,并且复合气膜孔4流向倾角θ取值较小。

43.实施例二

44.压力面加工有压力面哑铃形凹槽气膜孔10,吸力面加工吸力面哑铃形凹槽气膜孔11,由内冷通道12供气;在气膜孔板1的复合气膜孔4出口部位设有哑铃形凹槽。其中复合气膜孔4结构由展向扩张段8和直孔段9构成,直孔段9直径d

h

取值为0.5mm,直孔段9长度l1为2.99mm,展向扩张段8长度l2大小为3mm,展向扩张角β为15

°

,气膜孔流向倾角θ取值为50

°

。哑铃形凹槽侧边与主流燃气a流向夹角α取值为80

°

,凹槽喉部与复合气膜孔4出口前后缘平齐,凹槽单胞7长度l与气膜孔展向间距相同并取值为3.5mm,凹槽深度s取值为1.5d

h

即为0.75mm。

45.本实施例与实施例一中的结构相比,本实施例中的结构,流向倾角更大,为削弱气膜射流垂直方向动量增大了复合气膜孔4的展向扩张角,同时哑铃形凹槽单胞7长度l更小,加大了出口凹槽深度s和凹槽侧边与主流夹角α,从而使得在气膜在凹槽内扩散能力更强,改善了冷却气膜横向覆盖能力。参照本实施例,采用其他实施方式过程中,为适应涡轮叶片曲率变化,可调整气膜孔流向倾角或哑铃形凹槽几何参数,以保证射流覆盖更加稳定,进而取得理想的气膜冷却效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。