1.本发明属于化工分离过程领域,具体是一种侧线及隔壁回收塔热耦合甲醇精馏方法。

背景技术:

2.精馏是直接接影响产品质量的重要单元操作,约占整个装置分离过程的90%

‑

95%,可消耗整个世界能源的3%及整个化工行业40%的能量,是典型的能量密集型过程。降低精馏过程能耗对优化整个化工行业的能源结构具有重要意义。

3.精馏热集成是提高能源利用率的主要手段之一,其基本理念是将流程中的冷热流股进行换热以回收热量。如多效精馏,可通过控制不同塔的操作压力来改变不同塔之间的能量等级。由于物流的沸点会随着压力的升高而升高,其分离后的塔顶蒸汽可向下一个低压力塔的再沸器供热,实现蒸汽冷凝,再沸器内液体汽化的目的。和普通的精馏序列相比,除两端精馏塔外,中间的精馏装置可不再另行供热和冷却。

4.除对过程的研究外,也发展出了针对设备的节能减排的方法,如隔壁塔的应用。通过在精馏塔内部设置一个竖立的隔板,在设定好物流分配方法的前提下实现精馏塔内传质和传热过程。由于隔壁塔是将两个精馏塔合并在一起,故其可减少精馏塔的投资,同时也可省去一个再沸器和冷凝器的投资。此外,由于隔壁塔可以有效避免中间组分的返混效应,故其也进一步节省了能耗。

5.目前普遍使用的甲醇合成的方法以煤为源头,经过气化、低温甲醇洗、气体分离、甲醇精制单元最终得到甲醇产品。甲醇精馏单元作为甲醇精制的核心单元,降低其过程能耗对优化整个甲醇制造工艺具有重要意义。传统的甲醇分离三塔流程,开工方便、流程较短。该流程使用预塔、加压塔和常压塔对甲醇进行分离,预塔分离出甲醇油和轻组分气体,加压塔和常压塔塔顶同时分离出精甲醇,并在常压塔的侧线和塔底分别分离出杂醇油以及废水。

6.三塔流程经过长时间的使用和研究,即便采用了先进的热集成方法,蒸汽消耗也在1.1

‑

1.2吨/甲醇。传统的三塔流程甲醇精馏过程耗能大,产品较难满足目前下游产品对原料的产品质量要求,而且甲醇的回收率也逐渐趋于极限。基于此,需要发展新的节能方法对甲醇精馏过程进行优化。

技术实现要素:

7.为了解决现有甲醇精馏的技术问题,本发明提供了一种侧线及隔壁回收塔热耦合甲醇精馏方法。

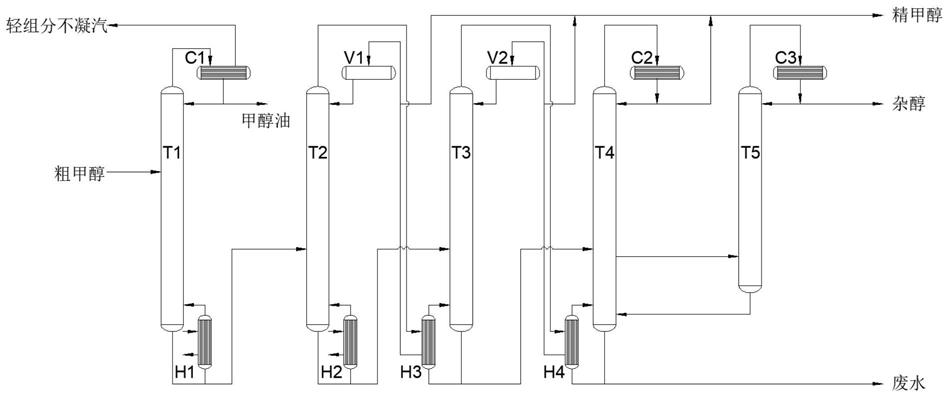

8.本发明的技术方案是侧线及隔壁回收塔热耦合甲醇精馏方法,基于一种五塔三效甲醇精馏装置,包括如下设备:预塔t1,预塔再沸器h1,预塔冷凝器c1;高压塔t2,高压塔再沸器h2,高压塔回流罐v1;中压塔t3,中压塔再沸器h3,中压塔回流罐v2;常压塔t4,常压塔再沸器h4,常压塔冷凝器c2;水塔t5,水塔冷凝器c3;

9.其中,高压塔t2塔顶蒸汽管道和中压塔再沸器h3相连;中压塔t3塔顶蒸汽和常压塔再沸器h4相连。其余再沸器均和不同压力蒸汽管道相连,冷凝器均与工艺冷却水管道相连。

10.(1)原料粗甲醇流入预塔t1,塔顶蒸汽经过预塔冷凝器c1部分冷凝,分离出甲醇油和轻组分不凝气,而预塔t1塔底物流回流部分流入预塔再沸器经过蒸汽加热部分汽化后流入预塔t1,另一部分流入高压塔t2中进行分离;

11.(2)高压塔t2塔顶蒸汽经中压塔再沸器h3冷凝成液体后,回流部分经高压塔回流罐v1流入高压塔t2,产品部分为精甲醇流出界区,而高压塔t2塔底物流回流部分流入高压塔再沸器h2经蒸汽加热部分汽化后流入高压塔t2,另一部分流入中压塔t3中进行分离;

12.(3)中压塔t3塔顶蒸汽经常压塔再沸器h4冷凝成液体后,回流部分经中压塔回流罐v2进入中压塔t3,产品部分为精甲醇流出界区,而中压塔t3塔底物流回流部分流入中压塔再沸器h3经高压塔t2塔顶蒸汽加热汽化后流入中压塔t3,另一部分流入常压塔t4中进行分离;

13.(4)常压塔t4塔顶蒸汽经常压塔冷凝器c2冷凝后部分回流,部分作为精甲醇产品流出界区,常压塔t4侧线出料进入水塔t5中进行分离,而塔底物流回流部分流入常压塔再沸器h4经中压塔t3塔顶蒸汽加热汽化后流入常压塔t4,另一部分为废水流出界区;

14.(5)水塔t5塔顶蒸汽经过水塔冷凝器c3冷凝后部分回流,另一部分为杂醇流出界区,而水塔t5塔底物流则不经再沸器流入常压塔t4。

15.通过调节高压塔t1、中压塔t2、常压塔t3的工作压力与温度,使三个塔之间形成能量匹配,从而构成三效精馏;

16.包括如下步骤:

17.1)在轻组分分割正向热集成五塔流程的基础上,采用预塔t1、高压塔t2、中压塔t3、常压塔t4和水塔t5分离粗甲醇;

18.2)通过调节高压塔t2、中压塔t3、常压塔t4的操作压力,实现精馏塔之间的热量匹配,使得高压塔t2塔顶蒸汽恰好向中压塔再沸器h3供热,中压塔t3塔顶蒸汽恰好向常压塔再沸器h4供热;

19.3)所述的高压塔t2、中压塔t3、常压塔t4之间采用三效精馏,将高压塔t2塔顶物流蒸汽向中压塔再沸器h3供热,中压塔t3塔顶蒸汽向常压塔再沸器h4供热;

20.4)流程的末塔采用水塔t5,并取消再沸器的使用,与常压塔t4同时分离水和杂醇;

21.所述预塔t1的操作压力范围为120

‑

180kpa,回流比在0.3

‑

0.7之间;

22.所述高压塔t2的操作压力范围为1200

‑

1600kpa,回流比在3

‑

5之间;

23.所述中压塔t3操作压力范围为500

‑

700kpa,回流比在1.5

‑

3之间;中压塔t3底部设有中压塔再沸器h3,以高压塔t2塔顶蒸汽为热源;

24.所述常压塔t4操作压力范围为50

‑

150kpa,回流比在1.2

‑

2.5之间;常压塔t4底部设有常压塔再沸器h4,以中压塔t3塔顶蒸汽为热源;

25.所述水塔t5操作压力范围为50

‑

150kpa,回流比在2

‑

18之间。

26.进一步地,本发明方法还包括如下步骤:

27.1)将常压塔t4和水塔t5合并为隔壁塔t6;

28.2)隔壁塔第一冷凝器c4a、隔壁塔第二冷凝器c4b、隔壁塔再沸器h5分别取代常压

塔冷凝器c2、水塔冷凝器c3、常压塔再沸器h4;

29.3)中压塔t3塔顶蒸汽与隔壁塔再沸器h5相连,冷凝后液体与中压塔回流灌v2相连;

30.4)所述的隔壁塔t6塔顶其中一股蒸汽物流与隔壁塔第一冷凝器c4a相连,另一股蒸汽物流与隔壁塔第二冷凝器c4b相连;

31.所述的隔壁塔t6塔底物流回流部分与隔壁塔再沸器h5相连。

32.所述预塔t1的操作压力范围为120

‑

180kpa,回流比在0.3

‑

0.7之间;

33.所述高压塔t2的操作压力范围为1200

‑

1600kpa,回流比在3

‑

5之间

‘

34.所述中压塔t3操作压力范围为500

‑

700kpa,回流比在1.5

‑

3之间;中压塔t3底部设有中压塔再沸器h3,以高压塔t2塔顶蒸汽为热源;

35.所述常压塔t4操作压力范围为50

‑

150kpa,回流比在1.2

‑

2.5之间;常压塔t4底部设有常压塔再沸器h4,以中压塔t3塔顶蒸汽为热源;

36.所述水塔t5操作压力范围为50

‑

150kpa,回流比在2

‑

18之间。

37.本发明的特点如下:

38.(1)在轻组分分割正向热集成五塔流程的基础上,采用预塔t1、高压塔t2、中压塔t3、常压塔t4和水塔t5分离粗甲醇;

39.(2)通过调节高压塔t2、中压塔t3、常压塔t4的操作压力,实现精馏塔之间的热量匹配,使得高压塔t2塔顶蒸汽恰好向中压塔再沸器h3供热,中压塔t3塔顶蒸汽恰好向常压塔再沸器h4供热;

40.(3)本发明高压塔t2、中压塔t3、常压塔t4之间采用三效精馏,将高压塔t2塔顶物流蒸汽向中压塔再沸器h3供热,中压塔t3塔顶蒸汽向常压塔再沸器h4供热;

41.(4)流程的末塔采用水塔t5,并取消再沸器的使用,与常压塔t4同时分离水和杂醇。

42.有益效果

43.1.通过三效精馏的技术,利用精馏塔塔顶的蒸汽实现不同操作压力塔之间的热集成,较大程度降低了整个流程中外界蒸汽的消耗。

44.2.本方法安全性好,在节能的同时也能保持良好的操作性,开车难度低。

45.3.末塔采用水塔并取消再沸器的使用,进一步降低了外界蒸汽的消耗。

46.4.在改进的方法中,使用隔壁塔、反顺式五塔三/双效流程可以。

附图说明

47.图1为基于多效精馏技术的五塔三效甲醇精馏分离流程示意图;

48.图2为基于隔壁塔

‑

多效精馏的三效甲醇精馏改进流程示意图;

49.其中:t1—预塔,h1—预塔再沸器,c1—预塔冷凝器;t2—高压塔,h2—高压塔再沸器,v1—高压塔回流罐;t3—中压塔,h3—中压塔再沸器,v2—中压塔回流罐;t4—常压塔,h4—常压塔再沸器,c2—常压塔冷凝器;t5—水塔,c3—水塔冷凝器;t6—隔壁塔,h5—隔壁塔再沸器,c4a—隔壁塔第一冷凝器,c4b

‑

隔壁塔第二冷凝器。

具体实施方式

50.下面结合附图和具体实施例对本发明做进一步的详细说明:

51.实施例1

52.如图1所示,基于多效精馏技术的五塔三效甲醇精馏的装置,其装置连接方式如下:其中,高压塔t2塔顶蒸汽管道和中压塔再沸器h3相连;中压塔t3塔顶蒸汽和常压塔再沸器h4相连。其余再沸器均和不同压力蒸汽管道相连,冷凝器均与工艺冷却水管道相连。

53.本发明采用三效精馏技术,其工艺流程包括如下步骤:1)原料粗甲醇流入预塔t1,塔顶蒸汽经过预塔冷凝器c1部分冷凝,分离出甲醇油和轻组分不凝气,而预塔t1塔底物流流出部分流入高压塔t2中进行分离;2)高压塔t2塔顶蒸汽经中压塔再沸器h3冷凝成液体后,回流部分经高压塔回流罐v1流入高压塔t2,产品部分为精甲醇流出界区,而高压塔t2塔底物流流出部分流入中压塔t3中进行分离;中压塔t3塔顶蒸汽经常压塔再沸器h4冷凝成液体后,回流部分经中压塔回流罐v2进入中压塔t3,产品部分为精甲醇流出界区,而中压塔t3塔底物流回流部分流入中压塔再沸器h3经高压塔t2塔顶蒸汽加热汽化后流入中压塔t3,另一部分流入常压塔t4中进行分离;常压塔t4塔顶蒸汽经常压塔冷凝器c2冷凝后部分回流,部分作为精甲醇产品流出界区,常压塔t4侧线出料进入水塔t5中进行分离,而塔底物流回流部分流入常压塔再沸器h4经中压塔t3塔顶蒸汽加热汽化后流入常压塔t4,另一部分为废水流出界区;3)水塔t5塔顶蒸汽经过水塔冷凝器c3冷凝后部分回流,另一部分为杂醇流出界区,而水塔t5塔底物流则不经再沸器流入常压塔t4。

54.所述的预塔t1全塔平均操作压力为150kpa,塔顶回流比为0.3;所述的高压塔t2全塔平均操作压力为1400kpa,塔顶回流比为3;所述的中压塔t3全塔平均操作压力为600kpa,塔顶回流比为1.5;所述的常压塔t4全塔平均操作压力为100kpa,塔顶回流比为1.2;所述的水塔t5全塔平均操作压力为100kpa,塔顶回流比为2;

55.与现有的工业流程相比,本流程方案的单位单体产品的蒸汽消耗为0.86,该指标低于目前正在运行的装置约28.33%。

56.实施例2

57.所述的预塔t1全塔平均操作压力为120kpa,塔顶回流比为0.4;所述的高压塔t2全塔平均操作压力为1200kpa,塔顶回流比为4;所述的中压塔t3全塔平均操作压力为500kpa,塔顶回流比为2;所述的常压塔t4全塔平均操作压力为50kpa,塔顶回流比为1.2;所述的水塔t5全塔平均操作压力为50kpa,塔顶回流比为3;其他步骤同步骤1。

58.实施例3

59.所述的预塔t1全塔平均操作压力为180kpa,塔顶回流比为0.7;所述的高压塔t2全塔平均操作压力为1600kpa,塔顶回流比为5;所述的中压塔t3全塔平均操作压力为700kpa,塔顶回流比为3;所述的常压塔t4全塔平均操作压力为150kpa,塔顶回流比为2.5;所述的水塔t5全塔平均操作压力为150kpa,塔顶回流比为18;其他步骤同步骤1。

60.实施例4

61.如图2所示,一种基于隔壁塔

‑

多效精馏的三效甲醇精馏改进流程的方法,其工艺流程与实施例1基本一致。所述的隔壁塔t6取代了实施例1中常压塔t4和水塔t5;所述的隔壁塔第一冷凝器c4a、隔壁塔第二冷凝器c4b、隔壁塔再沸器h5分别取代实施例1中常压塔冷凝器c2、水塔冷凝器c3、常压塔再沸器h4;所述的中压塔t3塔顶蒸汽经隔壁塔再沸器h5冷凝

成液体后,经中压塔回流罐v2回流部分进入中压塔t3,产品部分为精甲醇流出界区,而中压塔t3塔底物流回流部分流入中压塔再沸器h3经高压塔t2塔顶蒸汽加热汽化后流入中压塔t3,另一部分流入隔壁塔t6中进行分离;所述的隔壁塔t6塔顶其中一股蒸汽物流进入隔壁塔第一冷凝器c4a经冷凝后部分回流,部分作为精甲醇流出界区,另一股蒸汽物流进入隔壁塔第二冷凝器c4b经冷凝部分回流后,部分作为杂醇流出界区;所述的隔壁塔t6塔底物流回流部分流入隔壁塔再沸器h5经中压塔t3塔顶蒸汽加热汽化后流入隔壁塔t6,另一部分为废水流出界区。其余流程图显示的连接方法与案例1一致。

62.所述的预塔t1全塔平均操作压力为150kpa,塔顶回流比为0.3;所述的高压塔t2全塔平均操作压力为1400kpa,塔顶回流比为3;所述的中压塔t3全塔平均操作压力为600kpa,塔顶回流比为1.5;所述的隔壁塔t6全塔平均操作压力为100kpa,塔顶回流比为1和2;

63.与现有的工业流程相比,本流程方案的单位单体产品的蒸汽消耗为0.86,该指标低于目前正在运行的装置约28.33%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。