1.本发明属于催化剂热再生领域,具体涉及一种硫酸氢铵中毒脱硝催化剂的热再生装置及方法。

背景技术:

2.垃圾焚烧发电厂在生产过程中会产生大量nox,sncr及scr烟气脱硝工艺是垃圾电厂处理nox的主要方式。随着nox排放标准的不断收紧,单独sncr方式已不能满足要求,scr脱硝工艺作为补充已经被越来越多的垃圾电厂采用。催化剂是scr脱硝装置的核心,在垃圾电厂中,scr脱硝装置设置区域温度在180~240℃之间,此温度区间下,烟气中的so3、h2o以及还原剂nh3会共同作用生成的硫酸氢铵(abs)会吸附在催化剂表面,覆盖催化剂孔道和活性位而造成中毒,降低催化剂活性,出现脱硝效率下降、还原剂耗量增加和氨逃逸浓度升高的现象,甚至影响环保排放和机组安全运行。通常采用热再生方法来恢复催化剂活性,具体热再生反应操作为:采用体积较大的链条式窑炉,先将scr催化剂反应器内拆装催化剂模块一一拆卸,然后将催化剂模块移出scr催化剂反应器外并运输至窑炉内,在窑炉完成热再生反应后,再将所有催化剂模块移入scr催化剂反应器内,在scr催化剂反应器内内组装催化剂模块时,因单个催化剂模块体积大(如长1.9米,宽1米,高1米),在拆卸和安装催化剂模块时存在危险系数极高的模块拆装、吊装等工作,且费时费力。但因垃圾电厂运行温度较低,abs中毒周期较短,热再生频繁,由此带来的模块拆装工作和安全风险大大增加。

3.考虑到垃圾电厂scr催化剂模块较少,模块尺寸基本统一,热再生耗时较短等特点,若开发一种适用于垃圾发电厂scr脱硝催化剂硫酸氢铵中毒的移动式智能型热再生装置,则可免除模块拆装工作,大大提高再生工作的效率和安全性,是相当迫切和必要的。

4.虽然已存在无需拆卸催化剂模块的热再生反应操作,但依然存在许多问题,如下面三件中国专利文献公开的技术方案:

5.中国专利文献cn105688936a公开了一种硫铵中毒脱硝催化剂的原位再生方法。当主反应器出口烟气中氮氧化物浓度接近排放限值时,将烟气切换至备用反应器,然后将热气流通入主反应器,使脱硝催化剂表面沉积的硫铵层在热气流的作用下分解完成脱硝催化剂的再生,而后将烟气切回至主反应器继续脱硝反应。本方案需要一个主反应器和备用反应器,增设备用反应器,实现scr脱硝催化剂的切换再生以及在线达标排放,但单独增设一个反应器则需增加对应体积量的催化剂,一个反应器成本高,设置两个反应器大大增加经济成本,经济性缺点明显,不切实际。同时,对完成再生的技术评判缺少及时可靠的方法,技术性存在一定不足。

6.中国专利文献cn106237848b公开了一种可连续再生式低温scr脱硝催化脱硝装置。该装置重新设计了scr脱硝反应器,反应器整体外形为圆形,包括催化剂主体单元、在催化剂主体单元分别设置上下两端且可进行间歇转动的第一旋转风阀单元及第二旋转风阀单元、与催化剂主体单元配合使用的再生气流输送风机及再生气流加热器,催化剂主体单元在圆周方向上隔离出低温scr反应区、催化剂再生预加热区以及热再生区。本方案利用可

连续转动的旋转风箱及其内部的三个分区,通过电加热器和输送风机实现热再生气流的连续供应以满足单个分区内催化剂再生。但本方案需要对既有scr反应器重新设计,因单个催化剂模块为方形,同时需要对催化剂的型式及布置方式重新设计,属于非标准化产品,又增设旋转风箱增大了系统阻力,能耗上升,普遍性及经济性缺点明显。同时,对完成再生的技术评判缺少及时可靠的方法,技术性存在一定不足。

7.中国专利文献cn107890884a公开了一种应用于生活垃圾焚烧的scr催化剂原位再生装置。增设一套沼气产生(利用垃圾渗滤液经臭氧发酵作为沼气来源)和焚烧系统产生再生热烟气,利用再生热烟气提高scr反应器内的温度至350℃左右,脱除催化剂表面的nh4hso4,恢复催化剂活性。利用湿式脱酸塔脱除再生烟气中的sox与nh3,保证再生期间烟气达标排放。但本方案需要单独增设一套沼气产生和焚烧系统,投资巨大,同时再生热烟气同系统原烟气直接混合,对导流、均流等均提出了更高的技术要求和实际操作难度,经济性和便捷性缺点明显。同时,对完成再生的技术评判缺少及时可靠的方法,技术性存在一定不足。

技术实现要素:

8.本发明的目的是提供一种用于硫酸氢铵中毒脱硝催化剂的热再生装置及方法,无需对现有scr催化剂反应器重新设计,实现自动化智能再生,大大提高再生工作的效率和安全性。

9.为达到上述目的,本发明采用的技术方案是:

10.本发明提供一种硫酸氢铵中毒脱硝催化剂的热再生装置,所述的装置包括:

11.热再生介质供送单元,其用于供给热再生介质;

12.第一热再生反应单元、第二热再生反应单元,所述的第一热再生反应单元、第二热再生反应单元相互独立,其均具有用于供热再生介质流通的腔室,所述的腔室具有进口端和出口端,所述的第一热再生反应单元的进口端用于与所述的热再生介质供送单元连通,所述的第一热再生反应单元的出口端、第二热再生反应单元的进口端分别用于伸入scr催化剂反应器内与同一个催化剂模块的进口、出口相连接;

13.氨浓度检测单元,所述的氨浓度检测单元用于检测所述的第二热再生反应单元内尾气的氨浓度;

14.驱动单元,所述的驱动单元用于驱动所述的第一热再生反应单元、第二热再生反应单元在所述的scr催化剂反应器内移动,使所述的第一热再生反应单元、第二热再生反应单元分别与不同的催化剂模块的进口、出口相连接。

15.优选地,所述的驱动单元包括第一导轨、第二导轨、第一移动切换组件、第二移动切换组件,所述的第一导轨、第二导轨分别位于所述的催化剂模块的进口侧、出口侧,所述的第一移动切换组件可移动地设置在第一导轨上,所述的第一热再生反应单元与第一移动切换组件相连接,所述的第一移动切换单元沿所述的第一导轨移动以带动所述的第一热再生反应单元移动以对应不同的催化剂模块;所述的第二移动切换组件可移动地设置在第二导轨上,所述的第二热再生反应单元与第二移动切换组件相连接,所述的第二移动切换单元沿所述的第二导轨移动以带动所述的第二热再生反应单元移动以对应不同的催化剂模块。

16.优选地,所述的第一热再生反应单元的出口端、所述的第二热再生反应单元的进口端均设置有密封部件,所述的密封部件用于将所述的第一热再生反应单元的出口端、第二热再生反应单元的进口端分别与同一个催化剂模块的进口、出口密封连接。

17.优选地,所述的密封部件内设置有电磁线圈,当电磁线圈通电产生磁吸力,使所述的第一热再生反应单元的出口端、第二热再生反应单元的进口端与催化剂模块的进口、出口吸附连接;当电磁线圈断电,所述的第一热再生反应单元的出口端、第二热再生反应单元的进口端与催化剂模块的进口、出口分离。

18.优选地,所述的驱动单元还包括控制器,所述的控制器用于控制所述的第一移动切换组件、第二移动切换组件移动至对应催化剂模块的位置、控制所述的密封部件将所述的第一热再生反应单元的出口端、第二热再生反应单元的进口端与同一个催化剂模块的进口、出口密封连接。

19.优选地,所述的第一移动切换组件、第二移动切换组件包括移动壳体、连接在所述的移动壳体上的移动件、第一驱动电机、连接所述的壳体上的升降轴组件、第二驱动电机,所述的移动件设置在第一导轨、第二导轨上,所述的第一驱动电机用于驱动所述的移动件沿所述的第一导轨、第二导轨移动,

20.所述的升降轴组件一端与所述的壳体连接,另一端用于与所述的第一热再生反应单元的出口端、第二热再生反应单元的进口端连接,所述的第二驱动电机用于驱动升降轴组件伸缩。

21.优选地,所述的热再生介质供送单元包括介质输送管道、加热单元、尾气排放管道,所述的第一热再生反应单元的进口端与介质输送管道相连通;所述的加热单元设置在所述的介质输送管道、所述的第一热再生反应单元之间用于加热再生介质;所述的第二热再生反应单元的出口端与所述的尾气排放管道相连通。

22.优选地,所述的装置还包括分离除灰单元、尾气吸收单元,所述的分离除灰单元、尾气吸收单元设置所述的第二热再生反应单元与所述的尾气排放管道之间,所述的分离除灰装置用于回收热再生反应后产生的灰尘,所述的尾气吸收单元用于收集热再生反应后的尾气。

23.优选地,所述的热再生介质供送单元还包括循环管路,所述的循环管路与所述的介质输送管道、尾气排放管道连通,所述的循环管路上设置有循环阀。

24.本发明的另一个目的是提供一种硫酸氢铵中毒脱硝催化剂的热再生方法。

25.为达到上述目的,本发明采用的技术方案是:

26.该方法采用所述的硫酸氢铵中毒脱硝催化剂的热再生装置,包括以下步骤:

27.s1、确定需要热再生的催化剂模块;

28.s2、将第一热再生反应单元、第二热再生反应单元移动至需要热再生的催化剂模块位置,使第一热再生反应单元的出口端、第二热再生反应单元的进口端分别与该催化剂模块的进口、出口相连接,再通入热再生介质进行热再生反应;

29.s3、待第二热再生反应单元出口氨浓度达到预设氨浓度阈值,判定热再生完成,第一热再生反应单元的出口端、第二热再生反应单元的进口端与该催化剂模块的进口、出口脱离。

30.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明通过相对

独立且便于移动的第一热再生反应单元、第二热再生反应单元,实现对整个scr脱硝反应器内所有催化剂模块的热再生,装置便于拆装安装,无需对现有scr催化剂反应器重新设计,无需对催化剂模块进行拆装,实现自动化和智能化再生,大大提高再生工作的效率和安全性;通过氨浓度检测单元评价再生反应完成与否,可靠有效,并通过设置循环管路以节能增效;普适性强,经济性好,可以智能控制加热时间,减少能源浪费。

附图说明

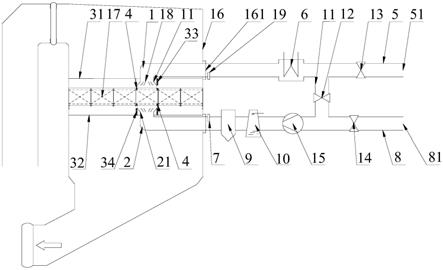

31.附图1为热再生装置的整体示意图;

32.附图2为热再生装置的密封部件连接在催化剂模块进口的示意图;

33.附图3为第一移动切换组件、第二移动切换组件的结构示意图。

34.以上附图中:

[0035]1‑

第一热再生反应单元,11

‑

第一热再生反应单元的出口端,2

‑

第二热再生反应单元,21

‑

第二热再生反应单元的进口端,30

‑

控制器,31

‑

第一导轨,32

‑

第二导轨,33

‑

第一移动切换组件,34

‑

第二移动切换组件,35

‑

移动壳体,36

‑

移动件,37

‑

第二连接件,38

‑

外套管,39

‑

内套管,40

‑

第一连接件,4

‑

密封部件,5

‑

介质输送管道,6

‑

加热单元,7

‑

氨浓度检测单元,8

‑

尾气排放管道,9

‑

分离除灰单元,10

‑

尾气吸收单元,11

‑

循环管路,12

‑

循环阀,13

‑

进气阀,14

‑

排气阀,15

‑

引风机,16

‑

scr催化剂反应器,161

‑

开口,17

‑

催化剂模块,18

‑

导流板,19

‑

测温单元。

具体实施方式

[0036]

下面结合附图所示的实施例对本发明作进一步描述。

[0037]

参见图1至图3的硫酸氢铵中毒脱硝催化剂的热再生装置,装置包括热再生介质供送单元、第一热再生反应单元1、第二热再生反应单元2和氨浓度检测单元7,热再生介质供送单元用于供给热再生介质,热再生介质为空气、氮气、氩气,其温度为300~500℃,对环境无污染,满足环保安全性。

[0038]

第一热再生反应单元1、第二热再生反应单元2的具体结构如下:第一热再生反应单元1、第二热再生反应单元2相互独立,两个热再生反应单元均具有用于供热再生介质流通的腔室,腔室具有进口端和出口端,第一热再生反应单元1的进口端用于与热再生介质供送单元连通,第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21分别用于伸入scr催化剂反应器16内与同一个催化剂模块17的进口、出口相连接。向第一热再生反应单元1内通入热再生介质后,热再生介质依次经过第一热再生反应单元1的出口端11、同一个催化剂模块17的进口、出口,使催化剂模块表面沉积的硫铵层在热再生介质(热气流)的作用下分解完成脱硝催化剂的再生,热再生反应后的尾气经第二热再生反应单元2的出口端排出。

[0039]

现有scr催化剂反应器16外已开设足够尺寸的人孔门(人可通入的门),当使用时,第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21分别伸入现有scr催化剂反应器16外的两个人孔门,无需对现有scr催化剂反应器16进行重新设计,更无需对scr催化剂反应器16进行切割以进行催化剂拆装,不仅使用方便,还避免了危险系数极高的模块拆装、吊装等工作,大大提高了安全性,并节约了成本。

[0040]

为便于对scr催化剂反应器16内所有催化剂模块进行热再生反应,热再生装置的驱动单元能够驱动第一热再生反应单元1、第二热再生反应单元2在scr催化剂反应器16内移动(上下左右移动),使第一热再生反应单元1、第二热再生反应单元2分别与不同的催化剂模块17的进口、出口相连接,即当对一个催化剂模块17的热再生反应结束后,驱动单元驱动第一热再生反应单元1、第二热再生反应单元2移动至下一个催化剂模块17,可对scr催化剂反应器16内所有催化剂模块17进行热再生反应。

[0041]

驱动单元的具体结构如下:其包括第一导轨31、第二导轨32、第一移动切换组件33、第二移动切换组件34,第一导轨31、第二导轨32分别位于催化剂模块17的进口侧、出口侧,第一导轨31、第二导轨32优选固定设置在scr催化剂反应器16内。

[0042]

第一移动切换组件33可移动地设置在第一导轨31上,第一热再生反应单元1与第一移动切换组件33相连接,第一移动切换单元沿第一导轨31移动以带动第一热再生反应单元1移动以对应不同的催化剂模块17;第二移动切换组件34可移动地设置在第二导轨32上,第二热再生反应单元2与第二移动切换组件34相连接,第二移动切换单元沿第二导轨32移动以带动第二热再生反应单元2移动以对应不同的催化剂模块17。现有scr催化剂反应器16内scr催化剂模块数量较少,模块尺寸基本统一,设置第一导轨31、第二导轨32、第一移动切换组件33、第二移动切换组件34,方便第一热再生反应单元1、第二热再生反应单元2在scr催化剂反应器16内以对不同的催化剂模块17进行热再生反应,即一个催化剂模块17完成热再生反应后,可控制第一热再生反应单元1、第二热再生反应单元2分别沿第一导轨31、第二导轨32快速移动至下一个催化剂模块17内,操作便捷,工作效率高。

[0043]

第一移动切换组件33、第二移动切换组件34的具体结构如下:参见图3,第一移动切换组件33、第二移动切换组件均包括移动壳体35、连接在移动壳体35上的移动件36、第一驱动电机、连接壳体上的升降轴组件、第二驱动电机,第一移动切换组件33的移动件36、第二移动切换组件的移动件36分别设置在第一导轨31、第二导轨32上,第一驱动电机用于驱动第一移动切换组件33的移动件36、第二移动切换组件的移动件36分别沿第一导轨31、第二导轨32移动,当移动件36移动时,移动壳体35也随之移动。移动件36为移动导轮或滑块,控制器30位于移动壳体35内,第一驱动电机可位于壳体内。

[0044]

升降轴组件一端与移动壳体35连接,另一端用于与第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21连接,第二驱动电机用于驱动升降轴组件伸缩,第二驱动电机位于壳体外与升降轴组件连接。

[0045]

优选地,第一热再生反应单元1的升降轴组件、第二热再生反应单元2的升降轴组件通过磁吸附、焊接、紧固件连接等方式与移动壳体35连接,如升降轴组件通过第一连接件40与移动壳体35连接。

[0046]

优选地,第一热再生反应单元1的升降轴组件、第二热再生反应单元2的升降轴组件通过磁吸附、焊接、紧固件连接等方式分别与第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21连接。如第一移动切换组件33、第二移动切换组件还包括第二连接件37,第二连接件37一端与升降轴组件一端相连接,另一端通过磁吸附、焊接、紧固件连接等方式分别与第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21连接。

[0047]

升降轴组件优选为可伸缩套管形式,其包括外套管38和内套管39,内套管39的一

端与第二连接件37相连接,另一端与外套管38一端相滑动连接,即内套管39可沿外套管38的内通道滑动,外套管38的另一端与壳体相连接。

[0048]

当第一热再生反应单元1、第二热再生反应单元2分别与同一个催化剂模块17的进口、出口相连接时,为防止热再生反应中热再生介质流失影响反应效果,第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21还设置有密封部件4,参见图2,第一热再生反应单元1的出口端11的密封部件4、第二热再生反应单元2的进口端21的密封部件4分别用于将第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21分别与同一个催化剂模块17的进口、出口密封连接。

[0049]

密封部件4的具体结构如下:密封部件4内设置有电磁线圈,当电磁线圈通电产生磁吸力,使得第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21与催化剂模块17的进口、出口吸附连接,提高密封性能,防止热再生介质外漏;当电磁线圈断电,磁力消除使得第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21与催化剂模块17的进口、出口分离,方便第一热再生反应单元1、第二热再生反应单元2移动至下一个催化剂模块17处。密封部件4在起到密封效果同时不会损伤催化剂模块17。

[0050]

为便于第一热再生反应单元1、第二热再生反应单元2精准移动至相应的催化剂模块17位置,驱动单元还包括控制器30,当需要切换催化剂模块17时,控制器30控制第一移动切换组件33、第二移动切换组件34移动以带动第一热再生反应单元1、第二热再生反应单元2移动至对应催化剂模块17的位置,逐个实现催化剂模块17切换,以精准定位,以便对所有催化剂模块17进行热再生反应。scr催化剂反应器16内温度较高,无需人工干预,实现自动化监控操作。

[0051]

控制器30还用于控制密封部件4将第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21与同一个催化剂模块17的进口、出口密封连接,当第一热再生反应单元1、第二热再生反应单元2移动至对应催化剂模块17的位置后,再将第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21分别与同一个催化剂模块17的进口、出口密封连接,保证热再生反应的密封性,实现自动化智能再生,大大提高再生工作的效率和安全性。

[0052]

控制器30与加热单元6、测温单元19连接,控制器30还用于根据测温单元19的检测结果控制加热单元6的工作,以保证热再生介质的温度在预设温度范围内,实现智能控制加热时间,减少能源浪费。

[0053]

氨浓度检测单元7用于检测第二热再生反应单元2内尾气的氨浓度,氨浓度检测单元7可设置在第二热再生反应单元2的出口端或第二热再生反应单元2内。氨浓度检测单元7与氨浓度检测单元连接,氨浓度检测单元7具体与控制器30连接,氨浓度检测单元7用于将检测结果发送至控制器30,控制器30根据接收的检测结果控制第一热再生反应单元1、第二热再生反应单元2的移动。通过氨浓度检测单元7监控热再生介质中氨浓度,判断热再生是否合格以控制热再生时间,保证热再生效果同时减少能源浪费。如热再生过程中,氨浓度检测单元7检测的在线氨浓度到达预设氨浓度阈值时,判定热再生完成,则控制器30可控制第一热再生反应单元1、第二热再生反应单元2移动至下一个催化剂模块17,若没有到达预设氨浓度阈值,判定热再生没有完成,则继续对该催化剂模块17进行热再生反应。通过氨浓度检测单元7,评价再生反应完成与否,可靠有效,且氨浓度检测单元7与控制器30连接,控制

器30根据氨浓度检测单元7的检测结果控制第一热再生反应单元1、第二热再生反应单元2的移动,实现可再生反应的自动化控制。

[0054]

优选地,第一热再生反应单元1的出口处、第二热再生反应单元2的入口处内设置有导流板18,导流板18设置多个,多个导流板18水平设置,每一个导流板上下设置(或其上端向其下端倾斜设置),第一热再生反应单元1的出口处的导流板18便于热再生介质均匀分散流至催化剂模块17内,并起到缓冲作用;第二热再生反应单元2的入口处的导流板18便于热再生反应后的尾气均匀分散排出。

[0055]

热再生介质供送单元的具体结构如下:其包括介质输送管道5、加热单元6,第一热再生反应单元1的进口端与介质输送管道5相连通,介质输送管道5的进口端51与再生介质源连通,再生介质源连通用于向介质输送管道5输送再生介质。介质输送管道5与第一热再生反应单元1的进口端之间通过可伸缩管道连通,可伸缩管道可为钢材或其他耐高温金属材料,如耐高温金属软管,当使用时,介质输送管道5、加热单元6位置不变,通过可伸缩管道伸长或缩短,根据scr催化剂反应器16内催化剂模块17位置来伸缩移动,同时方便拆卸安装。

[0056]

加热单元6设置在介质输送管道5、第一热再生反应单元1之间用于加热再生介质。介质输送管道5与第一热再生反应单元1之间还设置有测温单元19,再生介质通过加热单元6程控升温,以测温单元19反馈实际温度后,经由导流板18后进入scr催化剂反应器16内单个scr脱硝催化剂模块17进行升温热再生。将热再生介质的温度设置为300~500℃,是因为硫铵的分解温度约为300℃,只有将热再生介质的温度设置高于300℃才能将scr反应器中脱硝催化剂表面沉积的硫铵进行分解,从而达到去除的目的,使得脱硝催化剂再生以恢复催化剂的活性;而温度太高,又容易造成催化剂模块的失活和能源浪费。

[0057]

装置还包括尾气排放管道8,第二热再生反应单元2的出口端与尾气排放管道8相连通,尾气排放管道8的出口端81供热再生反应后的空气排出,尾气排放管道8与第二热再生反应单元2的出口端21之间通过可伸缩管道连通,管道可为钢材或其他耐高温金属材料,如耐高温金属软管,可根据scr催化剂反应器16内催化剂模块17位置来伸缩移动,便于第二热再生反应单元2在scr催化剂反应器16内移动。

[0058]

为便于对于热再生反应后产生的杂质进行回收处理,装置还包括分离除灰单元9、尾气吸收单元10,分离除灰单元9、尾气吸收单元10设置第二热再生反应单元2与尾气排放管道8之间,优选地,分离除灰单元9位于第二热再生反应单元2与尾气吸收单元10,即分离除灰单元9设置在尾气吸收单元10的后部,先对灰尘进行收集再对尾气进行吸收。利用气流对催化剂模块17上的灰尘进行清理,再通过分离除灰单元9收集热再生过程中产生的飞灰(包括催化剂模块17上的灰尘),达到了热再生和清灰的双重效果,分离后的灰尘收集至灰库;热再生后产生的尾气(如nh3和so3等)通过尾气吸收单元10吸收,至此完成单个催化剂模块17的再生。分离除灰单元9与尾气吸收单元10具有多种结构,能够收集灰尘、吸收尾气的结构均适用于本技术,故对分离除灰单元9与尾气吸收单元10的具体结构进行限定。通过设置分离除灰单元9,可循环利用热再生介质(热风),在scr催化剂反应器内直接除尘,除尘效率高,除尘效果好。

[0059]

热再生介质供送单元还包括循环管路11,循环管路11与介质输送管道5、尾气排放管道8连通,循环管路11上设置有循环阀12。优选地,介质输送管道5上设置有进气阀13,尾

气排放管道8上设置有排气阀14,更优选地,热再生介质供送单元还包括引风机15,引风机15设置在尾气排放管道8上,在热再生反应过程中,通过引风机15、进气阀13、循环阀12以及排气阀14的组合控制,实现热再生介质的循环利用,节约能源并合理排放。

[0060]

本实施例提供的硫酸氢铵中毒脱硝催化剂的热再生装置的工作过程如下:先将第一热再生反应单元1的出口端11、第二热再生反应单元2的进口端21分别与介质输送管道5、尾气排放管道8连通,再将第一热再生反应单元1的进口端、第二热再生反应单元2的出口端分别伸入scr催化剂反应器16内与同一个催化剂模块17的进口、出口相连接,再生介质从介质输送管道5进口进入介质输送管道5,通过加热单元6程控升温达到设定温度形成热再生介质,由测温单元19反馈合格后,热再生介质进入第一热再生反应单元1(再生介质在通入同时对其加热),依次流经导流板18、催化剂模块17,实现催化剂的热再生。通过氨浓度检测单元7示值,判断热再生是否合格以控制热再生时间,通过分离除灰单元9收集热再生过程中产生的飞灰,通过尾气吸收单元10脱除尾气(如nh3和so3等),完成单个催化剂模块17的再生;通过第一导轨31、第二导轨32、第一移动切换组件33、第二移动切换组件34实现切换移动和智能再生,最终实现scr脱硝反应器内所有催化剂模块17的热再生。

[0061]

本实施例提供的硫酸氢铵中毒脱硝催化剂的热再生装置,对一个催化剂模块17完成热再生后,通过驱动单元将第一热再生反应单元1、第二热再生反应单元2切换移动至下一个催化剂模块17,实现智能再生,最终实现整个scr脱硝反应器内所有催化剂模块17的热再生。

[0062]

本发明的另一个实施例提供一种硫酸氢铵中毒脱硝催化剂的热再生装置,该方法采用硫酸氢铵中毒脱硝催化剂的热再生装置,包括以下步骤:

[0063]

s1、确定需要热再生的催化剂模块;

[0064]

s2、将第一热再生反应单元、第二热再生反应单元移动至需要热再生的催化剂模块位置,使第一热再生反应单元的出口端、第二热再生反应单元的进口端分别与该催化剂模块的进口、出口相连接,再通入热再生介质进行热再生反应;其中热再生介质为空气、氮气、氩气,其温度为300~500℃;

[0065]

s3、待第二热再生反应单元出口氨浓度达到预设氨浓度阈值,判定热再生完成,第一热再生反应单元的出口端、第二热再生反应单元的进口端与该催化剂模块的进口、出口脱离。然后再移动第一热再生反应单元、第二热再生反应单元至下一个需要热再生的催化剂模块,对下一个需要热再生的催化剂模块重复上述步骤,逐一对催化剂模块再生,可对scr催化剂反应器内所有需要热再生的催化剂模块进行热再生反应。

[0066]

通过检测氨浓度来判断热再生是否完成,安全可靠有效。

[0067]

本实施例的垃圾发电厂scr脱硝催化剂硫酸氢铵中毒的移动式智能型热再生装置,已应用于某垃圾发电厂scr脱硝催化剂的热再生项目。该垃圾发电厂共安装16个scr脱硝催化剂模块,加热单元6温度控制为350℃,热烟气循环再生过程中测温装置反馈烟温为340℃,热再生过程中,在线氨浓度由50μl/l逐渐降低,到达0.1μl/l时,判定热再生完成,整个过程耗时约1小时。通过驱动单元自动切换,该装置单日处理6~9个催化剂模块,两天完成了该厂16个催化剂模块的热再生。

[0068]

此案例说明,本发明提供的scr脱硝催化剂硫酸氢铵中毒的移动式智能型热再生装置具有良好的热再生效果,使用中可通过氨浓度分析仪合理判断热再生时间,通过驱动

单元实现移动再生和智能再生,通过分离除灰单元达到热再生和清灰的双重效果,通过烟气循环调节节约能源,具有明显的经济性、节能性、普适性,同时热再生过程快速智能,能取得良好的实际效果。

[0069]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。