本发明涉及牙刷丝整理技术领域,尤其是涉及一种刷丝理丝装置。

背景技术:

磨尖牙刷丝是指用化学腐蚀或物理打磨后使其端部为尖峰的刷丝,根据形成尖峰的端部数量分为双尖丝和单尖丝。由于磨尖刷丝具有良好的牙齿缝隙清洁效果,目前广泛应用于牙刷丝行业中。

磨尖刷丝(特别是双尖丝)在制造过程中需经过化学腐蚀、酸碱中和及水洗工序。各制造工序完成后刷丝呈现杂乱无章的团聚状态,需要对刷丝进行整理使其成为有序的丝束。目前,刷丝的理丝工序是通过人工不断手搓、拍打并平顺刷丝,整个过程不仅对工人的理丝技术有较高的要求,且一般工人无法短时间掌握操作技巧,即便如此,熟练的工人理丝速度在5~8公斤/小时,效率很低。

为了解决上述问题,专利号为zl201621058373.5(授权公告号为cn206150797u)的中国实用新型专利公开了一种刷丝整理装置,包括车床、吊杆,所述的车床设有固定挡板、活动挡板、电机;所述的固定挡板固定在车床右侧;所述的活动挡板通过顶杆连接在电机上;所述的吊杆下方设有搓板电机,推杆和搓板;所述的搓板是通过推杆连接在搓板电机上。该刷丝整理装置通过下方的活动挡板拍打刷丝一端端部,并通过上方的搓板搓动刷丝表面,从而实现刷丝的机械化整理,提高刷丝的理丝效率,但是,电动拍打和电动搓丝仅通过与丝团外部发生碰撞来整理刷丝,不仅难以快速地将丝团整理成有序的丝束,并且,理丝效果较差,此外,由于刷丝直径(0.1~0.24mm)较小,长度(16mm~35mm)较短,长时间机械化的碰撞容易损伤脆弱的刷丝,造成刷丝变形或尖峰弯曲,从而影响刷丝产品的质量。

技术实现要素:

本发明所要解决的技术问题是针对上述的技术现状而提供一种刷丝理丝装置,不仅能够提升理丝速度和效果,还不容易损伤刷丝从而提高刷丝产品质量。

本发明解决上述的技术问题所采用的技术方案为:一种刷丝理丝装置,其特征在于,包括有:

壳体,内部具有空腔,其上部具有进料口、下部具有出料口;

梳丝机构,设于所述空腔中,且用于对进入所述内腔中的刷丝进行梳理;

震动盘,设于所述出料口处,用于震动梳理后的刷丝;

驱动机构,用于驱动所述梳丝机构和震动盘运行。

为了使刷丝直接聚集成供打包的丝束,还包括用于将震动后的刷丝聚集成丝束的集束件,所述集束件的上部具有供震动后的刷丝进入的入口,所述集束件的下部设有直管段,所述直管段的内径为50~55mm,所述直管段的高度为50~80cm。经震动后的刷丝进入集束件的直管段中能够进一步排列整齐并输出直径为50~55mm的有序丝束,而50~55mm恰好是刷丝成品包装好的直径大小区间。

为了能够将丝束直接包装成丝饼,所述集束件下方设有其内径为50~55mm的收集环,且所述集束件的直管段下部设有截止阀门。通过收集环收集丝束,并采用截止阀门控制丝饼填装的含量,能够使该理丝装置实现丝饼的自动化包装。

为了使刷丝在震动盘上聚集成丝束并顺利以丝束的形式倾倒至集束件的入口中,所述震动盘沿其宽度方向设有多个向下凹陷的导槽,所述震动盘的长度方向倾斜向下设置并使所述导槽下端插入所述集束件的入口中,且所述震动盘的长度方向与水平面的夹角为3°~25°。刷丝经过震动盘震动导向后由于重力作用从导槽下端倾倒至集束件中,导槽下端插入集束件中的设计能够避免刷丝掉出集束件外部,保障刷丝能够全部进入集束件中。

进一步设计,所述导槽呈v形,且各导槽依次连接成波浪状;所述震动盘中至少局部的转折处具有倒圆结构,所述倒圆结构的倒圆半径为2~10mm。由于震动盘不断震动,刷丝能够逐渐按平行于v形导槽槽底的方向即震动盘的长度方向做规则的排列,震动盘上端的倒圆设计能够钝化导槽的边缘,从而避免导槽边缘过于尖锐而损伤脆弱的刷丝,震动盘下端的倒圆结构能够增大导槽底部的尺寸,从而避免刷丝卡入导槽底部而难以进入集束件中。

依次连接的导槽可以形成规则的波浪状如正弦波或余弦波,也可以形成槽距和槽高规律变化如逐渐增大或逐渐减小的波浪状,还可以形成槽距和槽高无规则变化的波浪状。为了使震动后的刷丝在导槽中分布更加均匀,震动盘为规则的波浪状,且所述导槽的槽距为12~55mm,所述导槽的高度为15~35mm。

为了使进入集束件中的刷丝逐渐汇聚于直管段中,所述集束件还具有与所述直管段上端连接的锥形管段,所述锥形管段的内壁与所述直管段的内壁圆滑过渡,所述入口设于所述锥形管段上端。集束件锥形管段的设计能够使进入集束件中的刷丝逐渐汇聚成束状,而锥形管段的内壁与直管段的内壁圆滑过渡能够避免锥形管段和直管段的连接处过于尖锐而损伤刷丝,使刷丝产品质量更高,还能够使锥形管段的刷丝更顺利地进入直管段中。

为了使震动盘将刷丝震动呈有序丝束的效果更好,所述震动盘可沿其所在平面和垂直于其所在平面交替震动,所述震动盘沿其所在平面震动的频率为2~20hz,时间为5~15s;所述震动盘垂直于其所在平面震动的频率为2~45hz,时间为3~8s。

为了使梳丝机构将无序丝团梳理成相对有序的小丝束以便于震动盘对掉落的小丝束进行震动,所述梳丝机构包括平行布置的至少两根转轴,各转轴上间隔设置多个沿所述转轴径向向外延伸的梳齿;所述转轴的间距为55~95mm,所述梳齿的长度为30~50mm。

进一步设计,所述转轴包括静轴和两动轴,所述的两动轴间隔且对称布置于所述静轴两侧,所述的两个动轴的转动方向相反。

为了使梳齿梳理丝团的效果更好,所述梳齿沿所述转轴的径向从内到外依次具有柱体部和椎体部,所述柱体部的直径为2~6mm,所述椎体部的长度为10~20mm;所述梳齿有至少两组且沿所述转轴的轴向间隔设置,每组梳齿中有至少两个且沿所述转轴的周向间隔设置。

与现有技术相比,本发明的优点在于:通过驱动机构驱动梳丝机构深入丝团内部对其进行梳理,从而将丝团分散成相对有序的小丝束,而驱动机构驱动震动盘温和地震动梳理后的小丝束从而使丝束逐渐呈现规则的有序状态,实现自动化连续化理丝,不仅能够使杂乱无序的丝团快速整理成规则有序的刷丝,从而大大地提升了理丝速度和效果,并且,整个理丝过程对刷丝的作用相对温和,能够避免刷丝受到明显的外力拉扯和挤压而损伤,使刷丝不容易受损从而保持良好的尖峰形状和丝身挺度,提高刷丝产品质量。

附图说明

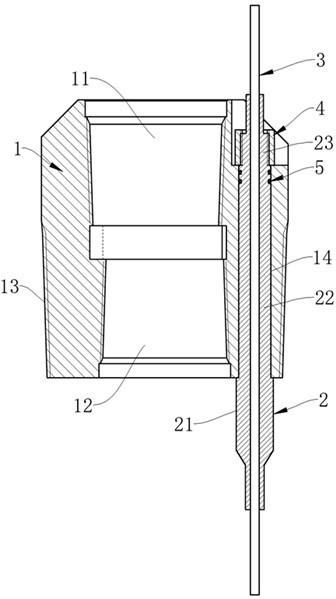

图1为本发明实施例的正视图;

图2为本发明实施例中梳丝机构的立体结构图;

图3为本发明实施例中动轴的径向剖视图;

图4为本发明实施例中震动盘的立体结构图;

图5为本发明实施例中震动盘沿宽度方向的剖视图;

图6为本发明实施例中震动盘和集束件的结构示意图。

具体实施方式

以下结合附图对本发明实施例作进一步详细描述。

如图1-6所示,为本发明的最佳实施例。

如图1-6所示,本实施例中的刷丝理丝装置包括壳体1、梳丝机构2、震动盘3、集束件4、截止阀门、收集环5和驱动机构等主要零部件。

如图1所示,壳体1上端具有进料口11,壳体1下端具有出料口12,壳体1内部具有与进料口11和出料口12连通的内腔。梳丝机构2设于内腔中,用于对进入内腔中的刷丝进行梳理,以使杂乱无章的丝团梳理成相对有序的小丝束,小丝束由于重力作用从出料口12离开内腔。震动盘3倾斜设于出料口12下方,用于承接杂乱无序的小丝束并通过对小丝束的震动使其逐渐呈规则有序化排列。集束件4设于震动盘3下方,使规则有序的丝束进入集束件4中进一步聚集而排列成可直接供打包的丝束。收集环5设于集束件4下方,能够直接将丝束填装成丝饼。该梳丝机构2和震动盘3由驱动机构驱动运行(图中未示出)。

如图2所示,梳丝机构2包括平行布置的三根转轴,本实施例中,三根转轴分别为静轴21和两动轴22,两动轴22间隔且对称布置于静轴21两侧,两个动轴22的转动方向相反,使两动轴22与静轴21之间产生相对转动而对刷丝进行梳理。本实施例中,各转轴之间的间距为55~95mm。如图2所示,各转轴沿其径向向外延伸有多个梳齿23,该梳齿的长度为30~50mm。如图2所示,多个梳齿23有至少两组且沿转轴的轴向间隔设置,各组梳齿23的轴向间距为45~80mm;每组梳齿23中有至少两个且沿转轴的周向间隔设置,以对刷丝丝团进行均匀地分梳。为了使梳齿23梳理丝团的效果更好,如图3所示,梳齿23沿转轴的径向从内到外依次具有柱体部231和椎体部232,该柱体部231的直径为2~6mm,椎体部232的长度为10~20mm。

震动盘3可沿其所在平面和垂直于其所在平面交替震动,该震动盘3沿其所在平面震动的频率为2~20hz,时间为5~15s;该震动盘3垂直于其所在平面震动的频率为2~45hz,时间为3~8s。震动盘3长度为75cm~110cm,宽度为55~80cm,震动盘3沿其宽度方向设有多个向下凹陷的导槽31(见图4),震动盘3的长度方向倾斜向下设置并使导槽31下端插入集束件4中(见图6),从而避免刷丝掉出集束件4外部,保障刷丝能够全部进入集束件4中。如图1所示,震动盘3的长度方向与水平面的夹角为α,且α为3°~25°。如图5所示,导槽31呈v形,且各导槽31依次连接成规则的波浪状;导槽31的槽距l为12~55mm,导槽31的高度h为15~35mm。由于震动盘3既能沿其所在平面震动,又能垂直于其所在平面震动,使刷丝能够逐渐按平行于v形导槽31槽底的方向即震动盘3的长度方向做规则的排列,之后,刷丝由于重力作用从导槽31下端顺利倾倒至集束件4中。如图4-5所示,震动盘3中所有的转折处均具有倒圆结构,该倒圆结构的倒圆半径为2~10mm,震动盘3上端的倒圆设计能够钝化导槽31的边缘,从而避免导槽31边缘过于尖锐而损伤脆弱的刷丝,震动盘31下端的倒圆结构能够增大导槽31底部的尺寸,从而避免刷丝卡入导槽31底部而难以进入集束件4中。

如图1所示,集束件4具有位于上部的锥形管段41和位于下部的直管段42,锥形管段41的上端为入口411,直管段42的下端为出口421,从而使进入集束件4中的刷丝逐渐汇聚成束状。锥形管段41的内壁与直管段42的内壁圆滑过渡,从而能够避免锥形管段41和直管段42的连接处过于尖锐而损伤刷丝,使刷丝产品质量更高,还能够使锥形管段41的刷丝更顺利地进入直管段42中。本实施例中,集束件4的入口411直径为65~95cm,大于震动盘31的宽度,从而允许震动盘31下端插入入口411中。直管段42的内径为50~55mm,直管段42的高度为50~80cm,能够使刷丝在直管段42中进一步排列整齐并输出直径为50~55mm的有序丝束,而50~55mm恰好是刷丝成品包装好的直径大小区间。

为了能够将丝束直接包装成丝饼,收集环5呈环状,且其内径为50~55mm,且集束件4的直管段42下部设有截止阀门(图中未示出)。本实施例中,截止阀门距离直管段42的出料口421的距离为10~30mm。

本实施例中的刷丝理丝装置,通过梳丝机构2深入丝团内部将丝团分梳成杂乱无章的小丝束,震动盘3实现杂乱无章的小丝束的有序化整理,集束件4将刷丝聚集成可供刷丝成品包装的丝束,收集环5将刷丝直接填装成丝饼,实现刷丝的自动化理丝,相比于仅从丝团外部对其进行揉搓、拍打,理丝效果更好;并且,实践证明,每台刷丝理丝装置的理丝速度20~50公斤/小时,大大提高了理丝效率;此外,无需对刷丝的机械揉搓和拍打,能够有效避免揉搓和拍打损坏刷丝而造成刷丝变形和刷丝尖峰弯曲,能够保持刷丝良好的尖峰形状和丝身挺度,提高刷丝产品的质量。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。