1.本发明涉及船舶技术领域,涉及船舶锚穴结构设计,特别是一种导水型单边敞口型锚穴。

背景技术:

2.一般在船舶首部设置锚穴或锚台用以收纳锚体,目前常规的锚穴开口仅在下方单边设计圆弧过渡,左右两侧均是直角结构,缺乏渐变美,并且在结构设计上也不利于力的平滑传递,容易导致锚链与结构间的刮碰,而且现今锚穴的常规设计是方形开口设计,有些为了更好得收放锚链,会将开口做成上略窄、下略宽的梯形设计,开口的上、下、左、右位置设置转圆板,目的是方便收放锚链,避免卡链的问题,但是这样的形式还有如下问题:

3.1、转圆板的加工难度大;

4.2、后期与外板对接施工难度大,很容易出现明显的折角;

5.3、左右两边的转圆板与上下位置转圆板的对接精控难度很大,只能在后期一点点修割安装;

6.4、由于设计水线与锚穴开口的低点距离很近,这样的情况,浪很容易涌进锚穴开口位置,如果采用常规的锚穴结构,会导致航行阻力增加,对于能耗和航速都不友好。

技术实现要素:

7.本发明的目的是为了解决上述问题,设计了一种导水型单边敞口型锚穴。

8.实现上述目的本发明的技术方案为,一种导水型单边敞口型锚穴,所述锚穴设置于船体内,是一种半封闭立体结构,其包括锚穴顶板和设置在锚穴顶板两侧的左斜板和右侧板,所述锚穴顶板上开设有通孔,所述通孔内安装有锚链筒,所述锚链筒与所述顶板的连接处设置有防磨圆钢,所述锚穴顶板的侧边还设置有后封板、底部设置有锚穴底板,所述左斜板上设置有左斜封板,所述锚穴底板分别与所述左斜封板、后封板、右侧板对接焊接,并与锚穴顶板和左斜板共同形成异型收纳空间,且限定有一开口,锚体设置在收纳空间内。

9.作为本发明的进一步补充,所述左斜板与所述锚穴顶板之间设置有左封板,所述左封板、右侧板分别与所述锚穴顶板呈垂直设置,所述后封板与所述锚穴顶板呈倾斜设置,所述左斜板与所述左封板呈倾斜设置。

10.作为本发明的进一步补充,所述左封板分别与后封板和锚穴顶板对接焊接,所述左斜板分别与左封板和左斜封板对接焊接,所述右侧板分别与后封板和锚穴顶板对接焊接。

11.作为本发明的进一步补充,所述左斜板的边缘上设置有左侧圆钢且两者角接,所述右侧板的边缘上设置有右侧圆钢且两者角接,所述锚穴顶板的边缘上设置有顶部圆钢且两者角接,所述左侧圆钢、右侧圆钢、顶部圆钢分别都与船体的外板角接。

12.作为本发明的进一步补充,所述锚穴底板上设置有圆弧厚板,所述圆弧厚板与所述锚穴底板对接焊接,所述锚穴底板与船体外板角接。

13.作为本发明的进一步补充,所述圆弧厚板的两端设置有圆弧厚板封板,所述圆弧厚板封板的两端分别与圆弧厚板和船体的外板角接。

14.其有益效果在于,有效降低了曲面板加工难度,锚穴结构是喇叭形,在装配时增加了多块封板,可以将原本的小角度的位置转为正常角度,加大了原本狭小的施工空间,由于船体外板是不规则的圆弧形,且锚穴也是异型结构体,因此锚穴开口的左边、右边和上边都使用圆钢作为过渡,对精度要求低,可以有效降低现场的装配难度,降低现场精控难度和要求;左斜板的倾斜设置可以降低航行中的阻力,减少对航速的影响,进而得到更好的能耗值。

附图说明

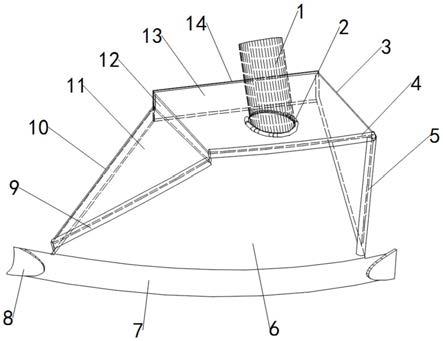

15.图1是本发明的结构示意图;

16.图2是本发明的剖视结构示意图;

17.图3是本发明安装在船体上的示意图。

18.图中,1、锚链筒;2、防磨圆钢;3、右侧板;4、顶部圆钢;5、右侧圆钢;6、锚穴底板;7、圆弧厚板;8、圆弧厚板封板;9、左侧圆钢;10、左斜封板;11、左斜板;12、左封板;13、锚穴顶板;14、后封板。

具体实施方式

19.锚穴是安装在船体上,用于收纳锚体和锚链,现有的锚穴在装配时对精度要求较高,特别是后期锚穴与外板对接时施工难度较大,很容易出现明显的折角,影响船体美观,并且由于设计水线与锚穴开口的低点距离很近,这样的情况,浪很容易涌进锚穴开口位置,如果采用常规的锚穴结构,会导致航行阻力增加,对于能耗和航速都不友好,为了解决上述问题我们设计了一种导水型单边敞口型锚穴。

20.下面结合附图对本发明进行具体描述,如图1和图2所示,该锚穴是设置于船体内的,整体结构是一种半封闭立体结构,该锚穴主要包括锚穴顶板13和设置在锚穴顶板13两侧的左斜板11和右侧板3,为了便于锚链的通入,在锚穴顶板13上开设有通孔,圆孔内安装有锚链筒1,锚穴顶板13与锚链筒1的接缝位置,由于锚链筒1前期无法直接加工到位,需要后期手工修割,为了减少修割精度要求,同时为了避免曲面板加工难度大的问题,在该接缝位置使用防磨圆钢2代替圆弧板过度,锚链筒1和锚穴顶板13都与防磨圆钢2角接。

21.在锚穴顶板13的侧边还设置有后封板14、底部设置有锚穴底板6,锚穴底板6与船体外板角接,在左斜板11与锚穴顶板13之间还设置有左封板12,左斜板11上设置有左斜封板10,锚穴底板6分别与左斜封板10、后封板14、右侧板3对接焊接,并与锚穴顶板13和左斜板11共同形成异型收纳空间,且限定有一开口,锚体设置在收纳空间内,为了尽可能增大锚穴内部的空间,我们对几块封板的角度进行了特别设计,其中左封板12、右侧板3分别与锚穴顶板13呈垂直设置,后封板14与锚穴顶板13呈倾斜设置,左斜板11与左封板12呈倾斜设置,而且左封板12分别与后封板14和锚穴顶板13对接焊接,左斜板11分别与左封板12和左斜封板10对接焊接,右封板分别与后封板14和锚穴顶板13对接焊接。

22.图3是本发明提供的锚穴安装在船体上的示意图,由于本发明设计水线与锚穴开口低点的距离较近,在航行过程中,浪很容易涌进锚穴,这会导致航行阻力增加,影响航速,

且造成能耗增加,运营成本提高,因此左侧板改成左斜板11的形式,方便浪涌流出,锚穴结构是喇叭口,左斜板11与锚穴顶板13、左斜板11与锚穴底板6、锚穴顶板13与锚穴底板6的结构在装配的时候,在其中一个面存在小角度焊接,为保证锚穴装配电焊等施工的便利性,同时保证焊接质量,需要保证一定的内部空间,设置了左斜封板10、左封板12、后封板14三块封板,将原本小角度的位置转为正常角度,且加大了原本狭小的施工空间。

23.锚穴与船体外板的接缝位置,由于船体外板是不规则的圆弧形,且锚穴开口也是异型结构,为降低现场装配的精度要求和施工难度,在锚穴开口的左边、右边和上边都使用圆钢(分别为左侧圆钢9、右侧圆钢5、顶部左侧圆钢9,其中左侧圆钢9与左斜板11的边缘角接,右侧圆钢5与右侧板3的边缘角接,顶部圆钢4与锚穴顶板13的边缘角接,而左侧圆钢9、右侧圆钢5、顶部圆钢4分别都与船体的外板角接)作为过渡,锚穴的四周结构与圆钢角接,船体外板也与圆钢角接,对精度要求低。

24.锚穴下口是锚链收放的时候磨损最大的位置,为保证顺滑,圆弧过度弧度度要大,同时考虑到船舶运营的时间要20

‑

40年,中间一定会需要修整,如果跟其他位置一样使用圆钢或者使用转圆板与锚穴和船体外板对接,后期维修的时候需要将该位置挖换,需要破坏结构,工作量大,维修时间长,成本高,为便于后期维修,选择锚穴底板6与船体外板直接角接,然后在外板上使用圆弧厚板7做为圆滑过渡,圆弧厚板7与锚穴底板6对接焊接,在圆弧厚板7的两端还增加了圆弧厚板封板8,圆弧厚板封板8的两端分别与圆弧厚板7和船体的外板角接,可以保证该位置内部封闭,后期维修时只需要另外加工一个圆弧板然后贴在外板上即可,省钱省事。

25.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。