技术领域:

本实用新型属于制刷机设备技术领域,涉及一种集折丝、送毛料、扭丝和修剪于一体的全自动绞毛机,特别是一种全自动毛刷制备装置。

背景技术:

:

试管刷,又叫管子刷、吸管刷、清孔刷、扭丝刷和管道刷等,是一种应用非常广泛的毛刷产品,主要是由铁丝(钢丝)作骨架,上面带有许多排列整齐,向外伸展的细刷丝构成,目前制刷设备需要安装两个或者三个电机,设备造价高,电能消耗高,增加了企业生产成本。

在现有技术中,公开号为cn107087891a的中国专利,公开了一种铁丝自动绞毛机,包括机架、分毛机构、并毛机构、走线机构、绞毛机构、飞毛机构、搬送机构、后段移载、冲压机构、中段外罩、震盘机构和剪刀机构,分毛机构分出毛料,走线机构送铁丝,在并毛机构上合并,通过绞毛机构绞合起来,并用飞毛机构飞掉多余的毛料,震盘机构送出手柄样品至后段移载,半送机构将半成品送至后段移载上对接,由后段移载传送至剪刀机构剪掉多余的铁丝,最后将其送至冲压机构成型出成品,本装置将上料与扭丝结合在一起,使生产效率大大提高;公开号cn106073151b的中国专利申请,公开了一种全自动制刷机,它包括机架,在机架上设置有进料口,在进料口的前端设置有拉毛装置,在拉毛装置和进料口之间设置有切毛植毛机构,在顶针的正下方的机架上设置有装夹平台,在顶针与装夹平台之间设置有挡毛装置。本实用新型所得到的全自动制刷机,通过两个偏心机构的错位设置,实现植毛嘴横臂和顶针横臂之间的上下不同步,最终达到在顶针与植毛嘴将毛条夹持后再进行切割,稳定性高,而且结构相对简单,减少机械部件,运行过程中噪声小,磨损少,提高设备的使用寿命;公开号cn206836558u的中国专利申请,公开了一种了一种睫毛刷装配设备,包括机架、安装在机架上用于放置睫毛刷的转盘以及用于将睫毛刷压入睫毛刷柄的下压机构,所述机架上还安装有折弯机构,所述折弯机构置于转盘水平下方,所述折弯机构包括推块以及固定块,所述推块与固定块相匹配,所述机架上设置有连动机构,所述下压机构驱动连动机构推动推块朝固定块方向滑动。下压机构能够实现睫毛刷以及睫毛刷柄的装配,同时,通过折弯机构将睫毛刷进行折弯,从而让装配和折弯两个工序进行整合,节省了工序,提高了生产效率。

总而言之,现有制刷设备拉丝、折丝、送毛等制刷过程由电机驱动,制刷设备成本高、耗能大,增大了企业的生产成本,降低了企业的收益,不符合绿色节能的生产理念。

技术实现要素:

:

本实用新型的目的在于克服现有技术存在的缺点,针对现有制刷机或绞毛机造价高、耗能大的缺点,在保证设备可批量生产且设备易操作的条件下,设计一种全自动毛刷制备装置。

为了实现上述目的,本实用新型涉及的全自动毛刷制备装置,其主体结构包括拉丝部、切丝部、折丝部、右夹丝部、旋转气缸、左夹丝部、送毛装置、活动夹具、左扭电机、右扭电机、削毛刀、剪钳、收料器、接刷器、吸刷嘴、毛槽、吸管、成品箱、线圈、底座、基座、cnc控制器、总气阀和气泵;其中基座的上端面固定设置有长凳状结构的底座,底座的右端上侧固定设置有折丝部,折丝部的上端固定设置有切丝部,切丝部的上端固定设置有拉丝部,拉丝部与线圈通过铁丝连接,线圈通过支架固定在地面上,折丝部能够将铁丝弯折成“v”字型;底座的中部固定设置有旋转气缸,旋转气缸位于折丝部的左侧,旋转气缸上端固定设置有右夹丝部和左夹丝部,右夹丝部和左夹丝部均设置有活动夹头,活动夹头在右夹丝部或者左夹丝部的气缸驱动下进入到折丝部的左端,活动夹头夹住“v”字型铁丝退回;所述折丝部由外支板、拉板气缸、折丝板和内支板组合构成;折丝部由拉板气缸驱动,拉板气缸与总气阀气管连接,总气阀与cnc控制器电信息连接,拉板气缸的前端和后端分别设置有感应器,拉板气缸的两个感应器分别与cnc控制器电信息连接,cnc控制器通过两个感应器控制拉板气缸的移动距离;在保证折丝部能够将铁丝弯折成“v”字型的前提下,折丝部由拉板气缸驱动,节约设备成本,应用环境友好。

本实用新型所述的折丝部的主体结构包括滚轴、弹簧、外支板、拉板气缸、折丝板、内支板、轴孔、折片槽、连板槽、弹簧槽、折片、外折臂、后推板、内折臂、外后板、连板、内后板、连轴、竖轴和连轴口;其中折丝部3的右端设置有拉板气缸,拉板气缸的前端与内支板固定连接,“n”字型结构的内支板的下端与底座固定连接,内支板的右中部设置有连板槽,连板槽与折丝板卡槽式连接,折丝板能够沿着连板槽左右移动;内支板的外侧端与外支板的内侧端固定连接。

本实用新型所述的内支板的左端部垂直设置有两个结构对称的弹簧槽,两个弹簧槽相邻近的一端分别设置有连轴口,弹簧槽内安装有弹簧,弹簧嵌套在竖轴中,竖轴能够在弹簧槽中上下活动,竖轴的一端与连轴的一端固定连接,连轴从连轴口中穿出,连轴能够跟随竖轴在连轴口中上下活动,连轴的另一端与滚轴的一端转动式连接,滚轴能够转动。

本实用新型所述的折丝板的后端设置有后推板,后推板整体呈“h”型,后推板的左侧部设置有长方体结构的外后板,外后板的右端与连板的左端固定连接,连板的高度尺寸与连板槽的高度尺寸相等,连板的长度尺寸与连板槽的宽度尺寸相等,连板能够卡嵌在连板槽中并能够沿着连板槽移动,连板的右端与内后板的左端固定连接;外后板的后端与外折臂的前端固定连接,外折臂的中部和前部呈平板状,外折臂的后部呈梯台状,外折臂的后部外侧端与折片的一端固定连接,折片用于将铁丝弯折;内后板的后端与内折臂的前端固定连接,内折臂整体呈平板状结构,外折臂和内折臂的高度尺寸大于连板槽的高度尺寸,内折臂和外折臂将连板限位在连板槽中,保证连板在连板槽中移动而不发生偏移;连板的前端与拉板气缸的推杆固定连接,折丝板在拉板气缸的推动下沿着内支板移动。

本实用新型所述的内支板与外支板之间存在空隙,外折臂能够在内支板与外支板之间的空隙中左右移动;平板状结构的外支板下端与底座固定连接,外支板的左半部中间设置有折片槽,折片槽与折片相匹配,折片卡嵌在折片槽中,折片能够在折片槽中左右移动,折片槽的上下两侧设置有结构相同的轴孔,滚轴的外侧端限位在轴孔中,滚轴能够在轴孔中上下移动。

本实用新型与现有技术相比,所设计的全自动毛刷制备装置主体结构合理,原理可靠,设备由气缸驱动,简化了折丝结构,降低了设备造价成本,整个生产工艺能够全自动进行,生产效率高,成本低,操作方便,应用环境良好。

附图说明:

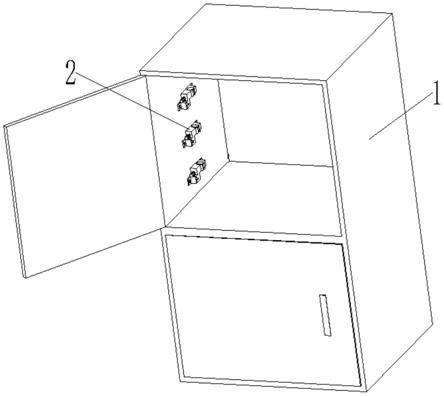

图1为本实用新型涉及的全自动毛刷制备装置的结构原理示意图。

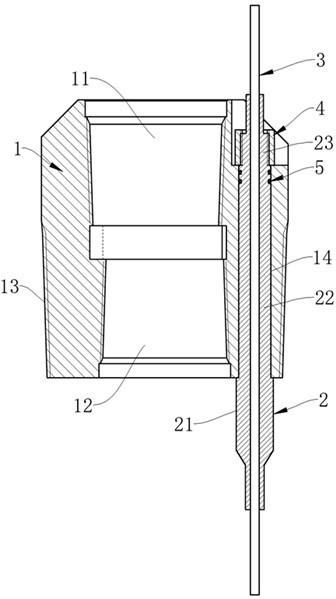

图2为本实用新型涉及的铁丝扭丝部的结构原理示意图。

图3为本实用新型涉及的折丝部折铁丝的结构原理示意简图。

图4为本实用新型涉及的折丝部的结构原理示意图。

图5为本实用新型涉及的内支板的结构原理示意图。

图6为本实用新型涉及的滚轴的结构原理示意图。

图7为本实用新型涉及的折丝板正视的结构原理示意图。

图8为本实用新型涉及的折丝板后视的结构原理示意图。

图9为本实用新型涉及的折丝板侧视的结构原理示意图。

图10为本实用新型涉及的外支板的结构原理示意图。

图11为本实用新型涉及的毛刷成品的结构原理示意图。

图12为本实用新型涉及的cnc控制器与各部件的气路连接结构原理示意框图。

图13为本实用新型涉及的cnc控制器与各部件的电路连接结构原理示意框图。

具体实施方式:

下面通过实施例并结合附图对本实用新型作进一步说明。

实施例1:

本实施例涉及的全自动毛刷制备装置,如图1-2所示,其主体结构包括拉丝部1、切丝部2、折丝部3、右夹丝部4、旋转气缸5、左夹丝部6、送毛装置7、活动夹具8、左扭电机9、右扭电机10、削毛刀11、剪钳12、收料器13、接刷器14、吸刷嘴15、毛槽18、吸管19、成品箱20、线圈21、底座22、基座23、cnc控制器42、总气阀43和气泵44;其中基座23的上端面固定设置有长凳状结构的底座22,底座22的右端上侧固定设置有折丝部3,折丝部3的上端固定设置有切丝部2,切丝部2的上端固定设置有拉丝部1,拉丝部1与线圈21通过铁丝连接,线圈21通过支架固定在地面上,线圈21内缠绕有铁丝,线圈21能够在支架上转动,线圈21中的铁丝通过拉丝部1上端转向轮转向后被拉丝部的夹持结构夹住,拉丝部1能够夹持铁丝向下移动,铁丝下移从切丝部2的中部通孔进入到折丝部3,切丝部2能够将铁丝切断,如图3所示,折丝部3能够将铁丝弯折成“v”字型,所述拉丝部1、切丝部2和线圈21采用现有制刷设备的部件结构;底座22的中部固定设置有旋转气缸5,旋转气缸5位于折丝部3的左侧,旋转气缸5能够在水平面旋转,旋转气缸5上端固定设置有右夹丝部4和左夹丝部6,右夹丝部4和左夹丝部6结构相同并且在旋转气缸5上的安装位置对称,旋转气缸5每次旋转180度使右夹丝部4和左夹丝部6位置调换;右夹丝部4和左夹丝部6均设置有活动夹头,活动夹头在右夹丝部4或者左夹丝部6的气缸驱动下进入到折丝部3的左端,活动夹头夹住“v”字型铁丝退回,右夹丝部4、旋转气缸5和左夹丝部6采用现有的设备结构;底座22的左端设置有送毛装置7,送毛装置上部设置有毛槽18,右夹丝部4或者左夹丝部6夹持住“v”字型铁丝后旋转气缸5旋转180度,右夹丝部4或者左夹丝部6将夹持的“v”字型铁丝送入到送毛装置7的右端部,“v”字型铁丝的开口端朝向送毛装置7的左端部,送毛装置7将刷毛添加到“v”字型铁丝的开口处;送毛装置7的右端部前侧设置有活动夹具8,活动夹具8的下端固定在基座23的上端面,活动夹具8上设置有机械夹头,机械夹头在活动夹具8气缸的驱动下能够上下移动和夹持夹有刷毛的铁丝;活动夹具8的左侧设置有左扭电机9,活动夹具8的右侧设置有右扭电机10;当活动夹具8将夹有刷毛的铁丝移动到左扭电机9和右扭电机10位置时,左扭电机9和右扭电机10同时将夹有刷毛的铁丝夹住进行旋转扭丝,送毛装置7的右端部下侧设置有削毛刀11,削毛刀11的后端与底座22的下端面固定连接,夹有刷毛的铁丝在扭丝的过程中,削毛刀11对刷毛进行修整,扭丝结束后制得毛刷半成品;左扭电机9的下方设置收料器13,收料器13固定安装在基座23的上端,收料器13的下侧设置有吸刷嘴15,吸刷嘴15的左端通过吸管19与成品箱20相连通;吸嘴刷15的右侧设置有剪钳12,剪钳12固定设置在基座23的上端面,剪钳12的左侧设置有接刷器14,接刷器14固定设置在基座23的上端面,剪钳12和接刷器14位于削毛刀11的下侧;左扭电机9、右扭电机10、削毛刀11、剪钳12、收料器13、接刷器14和吸刷嘴15均采用现有制刷设备的部件结构和安装方式,当毛刷半成品加工完毕,剪钳12上移将毛刷半成品的左端多余部分剪去制得毛刷成品,左扭电机9松开毛刷半成品的左端多余部分,毛刷半成品的左端多余部分落入收料器13中,同时接刷器14上移,右扭电机10松开毛刷成品的右端,毛刷成品沿着接刷器14下移,吸刷嘴15向右移动至接刷器14下端将毛刷成品吸入成品箱20中,整个加工过程由cnc控制器42调控。

本实施例涉及的cnc控制器42采用现有的cnc控制器结构并装载现有全自动毛刷加工设备的运行程序,cnc控制器42与电源电连接,如图12所示,cnc控制器42与总气阀43电信息连接,总气阀43采用现有的气阀控制结构,总气阀43的进气端与气泵44通关软管连接,气泵44与电源电连接;拉丝部1、切丝部2、折丝部3、右夹丝部4、旋转气缸5、左夹丝部6、送毛装置7、活动夹具8、削毛刀11、剪钳12、收料器13和接刷器14均设置有气缸,总气阀43的出气分端口分别与拉丝部1、切丝部2、折丝部3、右夹丝部4、旋转气缸5、左夹丝部6、送毛装置7、活动夹具8、削毛刀11、剪钳12、收料器13和接刷器14的气缸通过气管连接;如图13所示,cnc控制器42分别与左扭电机9和右扭电机10电连接,拉丝部1、切丝部2、折丝部3、右夹丝部4、旋转气缸5、左夹丝部6、送毛装置7、活动夹具8、左扭电机9、右扭电机10、削毛刀11、剪钳12、收料器13和接刷器14上均设置有感应器,感应器的安装位置分别与现有全自动毛刷加工设备的拉丝部1、切丝部2、右夹丝部4、旋转气缸5、左夹丝部6、送毛装置7、活动夹具8、左扭电机9、右扭电机10、削毛刀11、剪钳12、收料器13和接刷器14中感应器的安装位置相同,cnc控制器42分别与拉丝部1、切丝部2、折丝部3、右夹丝部4、旋转气缸5、左夹丝部6、送毛装置7、活动夹具8、左扭电机9、右扭电机10、削毛刀11、剪钳12、收料器13和接刷器14的感应器电信息连接,通过cnc控制器42对全自动毛刷制备装置的各部件进行有序控制,实现毛刷的自动化制备。

本实施例涉及的折丝部3的主体结构包括滚轴16、弹簧17、外支板24、拉板气缸25、折丝板26、内支板27、轴孔28、折片槽29、连板槽30、弹簧槽31、折片32、外折臂33、后推板34、内折臂35、外后板36、连板37、内后板38、连轴39、竖轴40和连轴口41;如图4-6所示,其中折丝部3的右端设置有拉板气缸25,拉板气缸25的前端与内支板27固定连接,“n”字型结构的内支板27的下端与底座22固定连接,内支板27的左端部垂直设置有两个结构对称的弹簧槽31,两个弹簧槽31相邻近的一端分别设置有连轴口41,弹簧槽31内安装有弹簧17,弹簧17嵌套在竖轴40中,竖轴40能够在弹簧槽31中上下活动,竖轴40的一端与连轴39的一端固定连接,连轴39从连轴口41中穿出,连轴39能够跟随竖轴40在连轴口39中上下活动,连轴39的另一端与滚轴16的一端转动式连接,滚轴16能够转动;内支板27的右中部设置有连板槽30,连板槽30与折丝板26卡槽式连接,折丝板26能够沿着连板槽30左右移动;如图7-9所示,折丝板26的后端设置有后推板34,后推板34整体呈“h”型,后推板34的左侧部设置有长方体结构的外后板36,外后板36的右端与连板37的左端固定连接,连板37的高度尺寸与连板槽30的高度尺寸相等,连板37的长度尺寸与连板槽30的宽度尺寸相等,连板37能够卡嵌在连板槽30中并能够沿着连板槽30移动,连板37的右端与内后板38的左端固定连接;外后板36的后端与外折臂33的前端固定连接,外折臂33的中部和前部呈平板状,外折臂33的后部呈梯台状,外折臂33的后部外侧端与折片32的一端固定连接,折片32用于将铁丝弯折;内后板38的后端与内折臂35的前端固定连接,内折臂35整体呈平板状结构,外折臂33和内折臂35的高度尺寸大于连板槽30的高度尺寸,内折臂33和外折臂35将连板37限位在连板槽30中,保证连板37在连板槽30中移动而不发生偏移;连板37的前端与拉板气缸25的推杆固定连接,拉板气缸25的前端和后端分别设置有感应器,拉板气缸25的两个感应器分别与cnc控制器42电信息连接,cnc控制器42通过两个感应器控制拉板气缸25的移动距离,折丝板26在拉板气缸25的推动下沿着内支板27移动;内支板27的外侧端与外支板24的内侧端固定连接,内支板27与外支板24之间存在空隙,外折臂33能够在内支板27与外支板24之间的空隙中左右移动;平板状结构的外支板24下端与底座22固定连接,外支板24的左半部中间设置有折片槽29,折片槽29与折片32相匹配,折片32卡嵌在折片槽29中,折片32能够在折片槽29中左右移动,折片槽29的上下两侧设置有结构相同的轴孔28,滚轴16的外侧端限位在轴孔28中,滚轴16能够在轴孔28中上下移动。

实施例2

本实施例涉及的一种应用实施例1所述的全自动毛刷制备装置制备毛刷的具体工艺步骤为:

(1)拉丝部拉丝:将铁丝经拉丝部1上端的转向轮转向后由拉丝部夹持住铁丝,并且铁丝的前端伸入到切丝部2中,启动拉丝部1,铁丝被拉丝部1下拉,铁丝的下端伸入到折丝部3;

(2)铁丝弯折:伸入到折丝部3的铁丝处于外支板24与内支板27之间的空隙中,并且铁丝处于外折臂33的外侧端,启动折丝部3,拉板气缸25推动折丝板26向左移动,外后板36的连板37沿着连板槽30向左移动,外折臂33在外后板36的推动下向左移动,折片32跟随外折臂33沿着折片槽29向左移动,折片32与铁丝相抵,并且折片32抵着铁丝继续向左移动,同时切丝部2将铁丝的上端切断;然后外折臂33的后端抵开两个上下对称设置的滚轴16,弹簧17压缩,两个滚轴16分离,折片32抵着铁丝从两个滚轴16中间通过,在两个的滚轴16的作用下,铁丝被弯折成“v”字型,“v”字型铁丝被折片32推到外支板24的左端;

(3)铁丝转送:当“v”字型铁丝被折片32推到外支板24的左端时,右夹丝部4或者左夹丝部6在气缸驱动下进入到折丝部3的左端,活动夹头夹住“v”字型铁丝退回,同时拉板气缸25将折丝板26向右拉回,外折臂33的后端从两个滚轴16中间退出,两个滚轴16复位,折丝部3重复折铁丝步骤,右夹丝部4或者左夹丝部6夹持住“v”字型铁丝后旋转气缸5旋转180度,右夹丝部4或者左夹丝部6将夹持的“v”字型铁丝送入到送毛装置7的右端部,“v”字型铁丝的开口端朝向送毛装置7的左端部;

(4)刷毛夹持:当“v”字型铁丝送入到送毛装置7的右端部后,送毛装置7将刷毛添加到“v”字型铁丝的开口处;活动夹具8上移至送毛装置7的右端部将夹有刷毛的铁丝夹住,活动夹具8将夹有刷毛的铁丝移动到左扭电机9和右扭电机10位置,左扭电机9和右扭电机10同时将夹有刷毛的铁丝夹住进行旋转扭丝,将刷毛夹持在铁丝中;

(5)成品加工:当夹有刷毛的铁丝在扭丝的过程中,削毛刀11对刷毛进行修整,扭丝结束后制得毛刷半成品;剪钳12上移将毛刷半成品的左端多余部分剪去制得毛刷成品,左扭电机9松开毛刷半成品的左端多余部分,毛刷半成品的左端多余部分落入收料器13中,同时接刷器14上移,右扭电机10松开毛刷成品的右端,毛刷成品沿着接刷器14下移,吸刷嘴15向右移动至接刷器14下端将毛刷成品吸入成品箱20中,整个加工过程由cnc控制器42调控。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。