1.本技术涉及正极材料技术领域,具体地讲,涉及正极材料的处理方法及装置、锂离子电池。

背景技术:

2.锂电池正极材料,尤其是高镍三元材料,在制备高镍三元材料过程中使用的锂源一般为lioh和li2co3,由于高温煅烧时锂源的易挥发性,通常需要添加过量的锂源,这就导致材料表面残碱(如lioh和li2co3)含量较高,严重影响高镍三元材料的空气稳定性及其制浆与涂布过程中的加工性能。同时,过多的残碱也会影响电池的安全与循环性能,尤其是增加正极材料与电解液界面的副反应,引起电解液分解和产气。此外,在制备高镍三元材料过程中,使用的前驱体常常会将各种阴离子(cl

‑

、no3‑

、so

42

‑

)引入到正极材料当中,当高镍三元材料制成电池后,一旦电解液内部进入少量的水分,就会在电池内部形成剧烈反应产生hf,若电解液中存在阴离子cl

‑

、no3‑

、so

42

‑

,就会形成大量强酸,从而导致电池性能恶化,并且会对电池的金属外壳造成长期的腐蚀,影响使用寿命。因此,如何降低正极材料表面的残碱含量以及有害阴离子是目前亟需解决的问题。

技术实现要素:

3.鉴于此,本技术提供正极材料的处理方法及装置、锂离子电池,能够降低正极材料表面的残碱含量以及有害阴离子。

4.第一方面,本技术提供一种正极材料的处理方法,所述方法包括:

5.在正极活性物质的表面包覆半导体材料;

6.将包覆半导体材料后的正极活性物质置于含氧气氛下烧结,得到烧结产物;

7.将所述烧结产物进行水洗,并在水洗过程中进行光催化处理,得到处理后的正极材料。

8.结合第一方面,在一种可行的实施方式中,所述半导体材料的禁带宽度介于0.2ev

‑

7.5ev之间,所述半导体材料包括二氧化钛、二氧化钛衍生物、钙钛矿、钙钛矿衍生物、硅基半导体、硅基半导体衍生物中的至少一种。

9.结合第一方面,在一种可行的实施方式中,方法满足以下特征a至c的至少一种:

10.a.所述半导体材料为钙钛矿或钙钛矿衍生物,所述钙钛矿或所述钙钛矿衍生物的禁带宽度介于3.0ev

‑

6ev之间,所述光催化处理的时间为0.01h~6h;

11.b.所述半导体材料为二氧化钛或二氧化钛衍生物,所述二氧化钛或二氧化钛衍生物的禁带宽度介于3.0ev

‑

3.2ev之间,所述光催化处理的时间为1min~30min;

12.c.所述半导体材料为硅基半导体或硅基半导体衍生物,所述硅基半导体或硅基半导体衍生物的禁带宽度介于1.12ev

‑

1.3ev之间,所述光催化处理的时间为0.01h~6h。

13.结合第一方面,在一种可行的实施方式中,所述方法满足以下特征a至f的至少一种:

14.a.所述正极活性物质的比表面积为0.1m2/g~5m2/g;

15.b.所述正极活性物质的平均粒径为1μm~25μm;

16.c.所述半导体材料的平均粒径为1nm~50nm;

17.d.形成于所述正极活性物质表面的半导体材料的厚度为5nm~100nm;

18.e.在包覆处理过程中,所述正极活性物质与所述半导体材料的质量比为1000:(5

‑

10);

19.f.所述正极活性物质的化学式为li

a

(ni

x

co

y

n

z

)1‑

b

m

b

o2,其中,0.9≤a≤1.05,x y z=1,0.8≤x≤0.99,0≤y≤0.15,0≤z≤0.1,0≤b≤0.1;n为al和/或mn,m为金属元素。

20.结合第一方面,在一种可行的实施方式中,所述金属元素m包括mg、sr、ca、ba、ti、zr、mn、y、gd、w、nb、la及mo中的至少一种。

21.结合第一方面,在一种可行的实施方式中,方法满足以下特征a至d的至少一种:

22.a.所述含氧气氛中的氧气含量≥20%;

23.b.所述烧结温度为600℃~850℃,烧结时间为6h~14h;

24.c.所述烧结的升温速率为2℃/min~10℃/min;

25.d.在所述正极活性物质的表面包覆半导体材料的方式包括机械混合法、固相反应法、水热法、溶胶凝胶法、共沉淀法、杂絮凝法、微乳液包覆法、非均匀形核法、化学镀法、磁控溅射法、超临界流体法、化学气相沉积法、高能量法、喷雾热分解法中的至少一种。

26.结合第一方面,在一种可行的实施方式中,所述方法还包括:

27.将光催化处理后的水洗溶液进行过滤,将固体物质置于60℃~140℃下进行干燥,得到正极材料,所述正极材料的含水量为0.001%~0.006%。

28.第二方面,本技术提供一种正极材料的处理装置,所述处理装置包括:

29.壳体,所述壳体内设有收容部,所述收容部用于收容含正极材料的水溶液,其中,所述正极材料包括正极活性物质以及形成于所述正极活性物质的至少部分表面的半导体材料,所述半导体材料包括二氧化钛、二氧化钛衍生物、钙钛矿、钙钛矿衍生物、硅基半导体、硅基半导体衍生物中的至少一种;

30.搅拌组件,所述搅拌组件安装于所述收容部内,所述搅拌组件用于对所述正极材料的水溶液进行搅拌;

31.发光组件,所述发光组件设置于所述收容部内,所述发光组件用于发出不同波长的光,并利用光催化所述正极活性物质表面的半导体材料产生光伏特效应。

32.第三方面,本技术提供一种正极材料,所述正极材料包括根据上述第一方面所述的正极材料的处理方法制得的正极材料。

33.第四方面,本技术提供一种锂离子电池,所述锂离子电池包括根据第一方面所述的处理方法制得的正极材料。

34.本技术的技术方案至少具有以下有益的效果:

35.本技术提供的正极材料的处理方法,当半导体材料受到特定波长的光辐照时,半导体材料产生光生伏特效应,使得半导体材料的光生电子和空穴在电场作用下分别迁移至半导体材料表面不同的位置,并且,光生电子e

‑

易被水中溶解氧等氧化物质所捕获,生成超氧自由基o2‑

;而空穴h

可以氧化吸附于半导体材料表面的物质,也可以把吸附在半导体材料表面的oh

‑

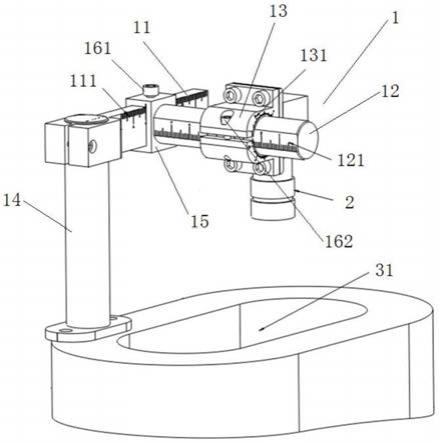

和h2o分子氧化成羟基自由基

‑

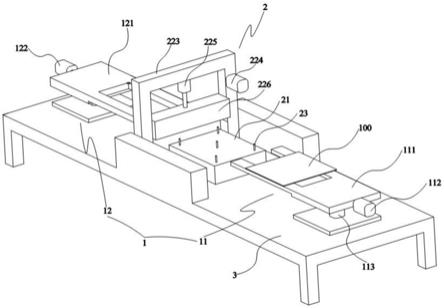

oh;其中,羟基自由基和超氧自由基的氧化能力

极强,能够使大部分离子的化学键断裂,也能够氧化部分阴离子,因而能氧化绝大部分污染物,将其氧化为无机小分子、co2和h2o等物质,使其溶解在水中或者生成气体逸出,从而降低正极材料表面的残碱含量以及有害阴离子。

36.本技术提供的正极材料的处理装置,通过在装置内安装发光组件,发光组件可以发出不同波长的光,并利用光来催化正极活性物质表面的半导体材料产生光伏特效应,使得半导体材料的光生电子被水中溶解氧等氧化物质所捕获,生成超氧自由基o2‑

;光伏特效应产生的空穴h

可以氧化吸附于半导体材料表面的物质,也可以把吸附在半导体材料表面的oh

‑

和h2o分子氧化成羟基自由基

‑

oh;其中,羟基自由基和超氧自由基的氧化能力极强,能够使大部分离子的化学键断裂,也能够氧化部分阴离子,因而能氧化绝大部分污染物,将其氧化为无机小分子、co2和h2o等物质,使其溶解在水中或者生成气体逸出,从而降低正极材料表面的残碱含量以及有害阴离子。

附图说明

37.图1为本技术提供的正极材料的处理方法的流程示意图;

38.图2为本技术实施例提供的光催化原理示意图;

39.图3为本技术实施例提供的正极材料的处理装置的结构示意图;

40.图4a为本技术实施例提供的正极材料水溶液在处理过程中的hco3‑

和/或co

32

‑

的质量分数的变化趋势图;

41.图4b为本技术实施例提供的正极材料水溶液在处理过程中的oh

‑

的质量分数的变化趋势图;

42.图4c为本技术实施例提供的正极材料水溶液在处理过程中的cl

‑

的质量分数的变化趋势图;

43.图4d为本技术实施例提供的正极材料水溶液在处理过程中的no3‑

的质量分数的变化趋势图。

具体实施方式

44.以下所述是本发明实施例的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明实施例原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明实施例的保护范围。

45.第一方面,本技术实施例提供一种正极材料的处理方法,如图1所示,所述方法包括:

46.步骤s10,在正极活性物质的表面包覆半导体材料;

47.步骤s20,将包覆半导体材料后的正极活性物质置于含氧气氛下烧结,得到烧结产物;

48.步骤s30,将所述烧结产物进行水洗,并在水洗过程中进行光催化处理,得到处理后的正极材料。

49.本技术提供的正极材料的处理方法,当半导体材料受到特定波长的光辐照时,半导体材料产生光生伏特效应,使得半导体材料的光生电子和空穴在电场作用下分别迁移至半导体材料表面不同的位置,并且,光生电子e

‑

易被水中溶解氧等氧化物质所捕获,生成超

氧自由基o2‑

;而空穴h

可以氧化吸附于半导体材料表面的物质,也可以把吸附在半导体材料表面的oh

‑

和h2o分子氧化成羟基自由基

‑

oh;其中,羟基自由基和超氧自由基的氧化能力极强,能够使大部分离子的化学键断裂,也能够氧化部分阴离子,因而能氧化绝大部分污染物,将其氧化为无机小分子、co2和h2o等物质,使其溶解在水中或者生成气体逸出,从而降低正极材料表面的残碱含量以及有害阴离子,提升电池循环稳定性。

50.具体地,在具体介绍本方案之前,如图2所示,以tio2作为半导体材料为例介绍一下光生伏特效应的原理,其中,tio2的禁带宽度为3.2ev:

51.tio2 hv

→

h

e

‑

52.h

oh

‑

→

oh

53.h

h2o

→

oh h

54.e

‑

o2→

o2‑

55.h2o o2‑

→

ho2 oh

‑

56.2ho2 e

‑

h2o

→

h2o2 oh

‑

,h2o2 e

‑

→

oh oh

‑

,h2o2 o2‑

→

oh h

57.oh dye

→

co2 h2o,o2‑

dye

→

co2 h2o,其中,dye为各种有机染料,这里可以为co

32

‑

、no3‑

等阴离子),当然也会发生,光生电子与空穴的复合:

58.h

e

‑

→

热能

59.步骤s10,在正极活性物质的表面包覆半导体材料。其中,所述半导体材料的禁带宽度介于0.2ev

‑

7.5ev之间,所述半导体材料包括二氧化钛、二氧化钛衍生物、钙钛矿、钙钛矿衍生物、硅基半导体、硅基半导体衍生物中的至少一种。

60.作为本技术可选的技术方案,正极活性物质的化学通式为li

a

(ni

x

co

y

n

z

)1‑

b

m

b

o2,其中,0.9≤a≤1.05,x y z=1,0.8≤x≤0.99,0≤y≤0.15,0≤z≤0.1,0≤b≤0.1;n为al和/或mn,m为金属元素。

61.具体地,a的值例如可以是0.9、0.95、0.98、1.01或1.05等。x的值例如可以是0.8、0.83、0.88、0.91、0.94、0.98或0.99等。y的值例如可以是0、0.01、0.02、0.06、0.08、0.09、0.10、0.12或0.15等,z的值例如可以是0、0.01、0.02、0.06、0.08、0.09或0.1等,b的值例如可以是0、0.01、0.02、0.06、0.08、0.09或0.1等,在此不做限定。

62.可选地,m为掺杂元素,m包括mg、sr、ca、ba、ti、zr、mn、y、gd、w、nb、la及mo中的至少一种。

63.正极活性物质可以是一次颗粒和/或二次颗粒,其中,一次颗粒为单个细小晶粒,二次颗粒为一次颗粒团聚后形成的颗粒,优选地,所述二次颗粒是一次颗粒的聚集体,二次颗粒内部紧实,二次颗粒呈球形或者类球形。

64.作为本技术可选的技术方案,所述正极活性物质的比表面积为0.1m2/g~5m2/g,具体可以是0.1m2/g、0.1m2/g、0.1m2/g、0.1m2/g、0.1m2/g、0.1m2/g、0.1m2/g、0.1m2/g或0.1m2/g等,当然也可以是上述范围内的其他值。发明人通过多次试验发现,正极活性物质的比表面积控制在上述范围内时,有利于提高由该正极材料制成的锂电池的循环性能。

65.作为本技术可选的技术方案,所述正极活性物质的平均粒径1μm~25μm,具体可以是1μm、2μm、2.5μm、5μm、8.5μm、9μm、10μm、12μm、14μm、15μm、20μm或25μm等,当然也可以上述范围内的其他数值,在此不做限定。正极活性物质的平均粒径过小,会导致半导体材料无法包覆到正极活性物质表面,同时粒径小的正极活性物质的比表面积较大,使得最终的正极

材料与电解液的接触面积较大,不利于材料的循环稳定性;正极活性物质的平均粒径过大,会使得最终产品当中的锂离子的扩散路径变长,不利于大电流密度下锂离子在正极材料中的嵌脱,使得正极材料电化学性能降低。

66.作为本技术可选的技术方案,所述半导体材料的平均粒径为1nm~50nm,具体可以是1nm、5nm、10nm、15nm、20nm、25nm、30nm、35nm、40nm或50nm等等,当然也可以是上述范围内的其他值,在此不做限定。半导体材料的粒径越小,能够更加紧密的包覆在正极活性物质表面,同时,也能更加精准的控制包覆层的厚度;半导体材料的粒径越大,将导致半导体材料难以包覆在正极活性物质表面,也难以控制包覆层的厚度,易使包覆层过厚,影响电池的电化学性能。

67.可选地,形成于所述正极活性物质表面的半导体材料的厚度为5nm~100nm,具体可以是5nm、8nm、10nm、12nm、15nm、18nm、20nm、30nm、40nm、50nm、80nm或100nm等等,当然也可以是上述范围内的其他值。

68.作为本技术可选的技术方案,在包覆处理过程中,所述正极活性物质与所述半导体材料的质量比为1000:(5

‑

10),具体可以是1000:5、1000:6、1000:7、1000:8、1000:9或1000:10等,在此不做限定。半导体材料包覆量过大,包覆层的厚度越大,影响电池的电化学性能,半导体材料包覆量过少,不利于光催化反应的进行,正极材料表面残碱严重。

69.作为本技术可选的技术方案,正极活性物质的表面包覆半导体材料的方式包括机械混合法、固相反应法、水热法、溶胶凝胶法、共沉淀法、杂絮凝法、微乳液包覆法、非均匀形核法、化学镀法、磁控溅射法、超临界流体法、化学气相沉积法、高能量法、喷雾热分解法中的至少一种。

70.优选地,包覆方式为固相反应法,具体可以采用包覆机将半导体材料包覆至正极活性物质的表面。

71.步骤s20,将包覆半导体材料后的正极活性物质置于含氧气氛下烧结,得到烧结产物。

72.作为本技术可选的技术方案,烧结在含氧气氛下进行,所述含氧气氛中的氧气含量≥20%,烧结温度为600℃~850℃,具体可以是600℃、650℃、700℃、750℃、800℃或850℃等,烧结时间为6h~14h,具体可以是6h、7h、8h、9h、10h、11h、12h、13h、或14h等,当然也可以是上述范围内的其他值,在此不做限定。

73.作为本技术可选的技术方案,所述烧结的升温速率为2℃/min~10℃/min,具体可以是2℃/min、3℃/min、4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min或10℃/min等,在此不做限定。

74.可以理解地,对包覆后的三元正极材料进行烧结,可以使半导体材料与正极活性物质结合的更加紧密。

75.步骤s30,将所述烧结产物进行水洗,并在水洗过程中进行光催化处理,得到处理后的正极材料。

76.具体地,如图3所示,本技术提供的正极材料的处理装置包括壳体1,所述壳体1内设有收容部10,所述收容部10用于收容含正极材料的水溶液。在具体实施例中,可以将步骤s20得到的烧结产物投入处理装置中。

77.处理装置可以是反应釜、反应罐等。所述壳体1顶端的两侧开设有进料口11和进水

口12,所述壳体1底部开设有出料口13。进料口11用于投入正极活性物质,出料口13用于输出处理后的正极材料。进水口12用于往反应釜的收容部内加入水,水可以是去离子水、纯净水等等。

78.所述处理装置还包括搅拌组件,所述搅拌组件安装于所述收容部10内,所述搅拌组件用于对所述正极材料的水溶液进行搅拌。在具体实施例中,搅拌组件包括电机21、搅拌轴22及与所述搅拌轴22相连的搅拌桨23。其中,搅拌轴22的一端与电机21的动力输出端连接。可以理解地,在电机21的作用下,搅拌轴22带动搅拌桨23转动,以使得收容部10内的物料根据均匀地分散在水溶液中。

79.为了提高装置的安全性,所述电机21的底端设有轴密封装置24。具体地,所述轴密封装置24位于所述电机21的底部,并与搅拌轴22相连。在一些实施例中,轴密封装置24可以是橡胶圈、硅胶圈等。

80.为了实现光催化反应,所述处理装置还包括发光组件3,所述发光组件3设置于所述收容部10内,所述发光组件3用于发出不同波长的光,并利用所述光催化所述正极活性物质表面的半导体材料产生光伏特效应。具体地,所述壳体1靠近收容部10的内壁设有发光组件3,且所述搅拌轴22以及搅拌桨23的外层也设有所述发光组件3。

81.在本实施例中,所述发光组件3包括led灯组,led灯组能够发出多种不同波长的光,例如红色的led灯发出波长650nm至700nm的光,黄色的led灯发出波长为550nm至600nm的光,可以通过调制使得灯组中每个led灯发出波长的光,以激发不同半导体材料。在本实施例中,发光组件3的可调制的波长范围为150nm

‑

1000nm,具体可以是150nm、300nm、500nm、600nm、700nm、800nm、900nm或1000nm等,在此不做限定。

82.为了提高发光组件3的使用安全性,所述发光组件3还包括外壳,外壳罩设于所述led灯组的外侧,具体地,外壳的材质为透明玻璃,具有防水作用,也不会影响光的传播。

83.当所述烧结产物投入反应釜内后,搅拌桨开始搅拌,并开启发光组件3,发光组件3发出的光促发材料表面发生光催化反应。光催化反应过程如下所示:

84.利用半导体材料获得光子能量,发生价带电子跃迁至导带,产生空穴h

;

85.空穴h

与残碱oh

‑

反应生成

·

oh;

86.之后

·

oh将水中hco3‑

与co

32

‑

氧化生成co2;

87.cl

‑

与空穴h

或

·

oh反应生成cl2从水中溢出;

88.no3‑

得到游离电子被还原成气态物质从水中溢出。

89.在本实施例中,所述处理装置还配置有气体收集装置4,所述气体收集装置用于收集光催化反应过程中生成的气体,例如氯气、二氧化碳等等。

90.作为本技术可选的技术方案,所述半导体材料的禁带宽度介于0.2ev

‑

7.5ev之间,具体可以是0.2ev、0.5ev、1.0ev、1.5ev、1.8ev、2.5ev、3ev、3.5ev、5ev或7.5ev等,当然也可以是上述范围内的其他值,在此不做限定。

91.根据半导体材料的吸收波长阈值公式λg(nm)=1240/eg(ev),禁带宽度eg越大,能够激发半导体材料的光波长越小,即需要能量更大的光波。

92.当正极活性物质表面的半导体材料为钙钛矿或钙钛矿衍生物时,由于钙钛矿掺杂元素的不同,钙钛矿或钙钛矿衍生物的禁带宽度介于3.0ev

‑

6ev之间,具体可以是3.0ev、3.6ev、4.2ev、5.0ev、5.9ev等,当然也可以是上述范围内的其他值,在此不做限定。以典型

的钙钛矿材料catio3为例,本征catio3禁带宽度为3.56ev,当微量掺杂la

3

时,禁带宽度为3.59ev;当微量掺杂ag

时禁带宽度为3.56ev;当微量掺杂fe

3

时,禁带宽度为3.61ev。优选地,钙钛矿或钙钛矿衍生物的禁带宽度为3.5ev

‑

3.62ev。

93.当正极材料表面的半导体材料为钙钛矿或钙钛矿衍生物时,适用于钙钛矿或钙钛矿衍生物的光波长小于413nm,即小于413nm的光均能够激发该种半导体材料,更优选地,适用于钙钛矿或钙钛矿衍生物的光波长小于206nm。

94.当正极材料表面的半导体材料为本征catio3钙钛矿及其衍生物时,适用于本征catio3钙钛矿及其衍生物的光波长小于345nm,即波长小于345nm的光均能够激发该种半导体材料,更优选地,适用于本征catio3钙钛矿及其衍生物的光波长小于343nm。

95.当正极活性物质表面的半导体材料为硅基半导体或硅基半导体衍生物时,由于硅基半导体晶型结构的差异,所述硅基半导体或硅基半导体衍生物的禁带宽度为1.12ev

‑

1.3ev,具体可以是1.12ev、1.15ev、1.18ev、1.2ev、1.22ev、1.25ev或1.3ev等,当然也可以是上述范围内的其他值,在此不做限定。适用于硅基半导体或硅基半导体衍生物的光波长为10nm~1000nm。

96.当正极活性物质表面的半导体材料为二氧化钛或二氧化钛衍生物时,所述二氧化钛或二氧化钛衍生物的禁带宽度为3.0ev

‑

3.2ev,适用于二氧化钛、二氧化钛衍生物的光波长上限为413nm,即波长小于413nm的光能够激发该种半导体材料,进一步优选地,适用于二氧化钛、二氧化钛衍生物的光波长上限为387nm。

97.作为本技术可选的技术方案,当正极活性物质表面的半导体材料为二氧化钛、二氧化钛衍生物时,所述光催化处理的时间为1min~30min,具体可以是1min、5min、10min、15min、20min、25min或30min等,当然也可以是上述范围内的其他值。优选地,所述光催化处理的时间为20min~30min。

98.作为本技术可选的技术方案,当正极活性物质表面的半导体材料为钙钛矿、钙钛矿衍生物、硅基半导体或硅基半导体衍生物时,所述光催化处理的时间为0.01h~6h,具体可以是0.01h、0.05h、0.1h、0.5h、1h、2h、3h、4h、5h或6h等,当然也可以是上述范围内的其他值。优选地,所述光催化处理的时间为4h~6h。

99.在本方案中,利用光催化半导体材料,产生光生电子(e

‑

)以及光生空穴(h

),光生电子与光生空穴能够与各种阴离子反应,降低正极材料表面的残碱以及阴离子,提高材料的循环稳定性。

100.进一步地,在步骤s30,还包括:

101.将光催化处理后的水洗溶液进行过滤,将固体物质进行干燥,得到正极材料。

102.作为本技术可选的技术方案,所述过滤方式包括真空抽滤、压滤中的至少一种;干燥处理的温度为60~140℃,干燥处理的时间为1h~12h,干燥处理方式例如可以是炉内烘干、真空烘箱烘干、鼓风烘干等,本实施例中的干燥处理可以尽可能地将材料中的水份去除。

103.可选地,控制所述正极材料的含水量为0.001%~0.006%,具体可以是0.001%、0.002%、0.003%、0.004%、0.005%或0.006%等,将正极材料的含水量控制在上述范围内,可以减少正极材料与电解液的副反应。

104.作为本技术可选的技术方案,50g/l处理后的正极材料水溶液中的co

32

‑

与hco3‑

的

质量分数≤0.2%;具体可以是0.2%、0.15%、0.137%、0.105%、0.008%等,在此不做限定。当正极材料的水溶液中的co

32

‑

与hco3‑

的质量分数控制在上述范围内,可以有效控制正极材料的表面残碱总量。

105.作为本技术可选的技术方案,50g/l处理后的正极材料水溶液中的oh

‑

的质量分数≤0.2%;具体可以是0.2%、0.198%、0.186%、0.174%、0.158%、0.089%、0.068%或0.056%等,在此不做限定。当正极材料的水溶液中的oh

‑

的质量分数控制在上述范围内,可以有效控制正极材料的表面残碱总量。

106.作为本技术可选的技术方案,50g/l处理后的正极材料水溶液中的cl

‑

的质量分数≤3.5%;具体可以是3.283%、3.154%、3.080%、2.592%、2.41%、2.275%等,在此不做限定。当正极材料的水溶液中的cl

‑

的质量分数控制在上述范围内,可以有效控制正极材料的表面残碱总量。

107.作为本技术可选的技术方案,50g/l处理后的正极材料水溶液中的no3‑

的质量分数≤1.2%;具体可以是1.2%、1.098%、0.956%、0.893%、0.856%、0.471%或0.104%等,在此不做限定。当正极材料的水溶液中的no3‑

的质量分数控制在上述范围内,可以有效控制正极材料的表面残碱总量。

108.本技术还提供一种正极材料,正极材料包括根据上述正极材料的处理方法制得的正极材料。

109.本技术还提供一种锂离子电池,锂离子电池包括根据上述正极材料的处理方法制得的正极材料。

110.下面分多个实施例对本发明实施例进行进一步的说明。其中,本发明实施例不限定于以下的具体实施例。在不变主权利的范围内,可以适当的进行变更实施。

111.实施例1

112.(1)取1000g镍钴锰(ncm)三元正极材料,利用包覆机将5g锐钛矿型二氧化钛均匀地包覆在正极材料表面,所述锐钛矿型二氧化钛的带隙宽度为3.2ev;

113.(2)将包覆二氧化钛的镍钴锰三元正极材料在氧气气氛下烧结,控制烧结温度为650℃,烧结时间为12h,升温速率为5℃/min,所述含氧气氛中的氧气含量为50%,得到烧结产物;

114.(3)将100g烧结产物与100g水加入反应釜中,反应釜采用遮光处理隔绝外界自然光,反应釜搅拌桨频率设置为40rpm,搅拌水洗20min;并根据半导体的吸收波长阈值公式λg(nm)=1240/eg(ev),计算得到二氧化钛对应催化所需入射的最大波长为387nm,即波长小于387nm的光均可对二氧化钛进行光催化处理,在搅拌水洗过程中同步开启波长为185nm的紫外led灯组,照射20min,之后关闭紫外灯,搅拌水洗结束之后进行抽滤,抽滤产物放入烘箱80℃烘干6小时,得到光催化处理后的正极材料,样品记为s1。

115.其中反应方程式为

116.oh

‑

h

=h2o

117.2co

32

‑

4h

=2co2 o2118.no3‑

2h

e

‑

=no h2o

119.2cl

‑

2h

=cl2120.实施例2

121.与实施例1不同的是,在本实施例中,采用波长为254nm的紫外led灯组,照射20min,样品记为s2。

122.实施例3

123.与实施例1不同的是,在本实施例中,采用波长为365nm的紫外led灯组,照射20min,样品记为s3。

124.实施例4

125.(1)取1000g镍钴锰(ncm)三元正极材料,利用包覆机将5g钙钛矿(catio3)均匀地包覆在正极材料表面,所述钙钛矿材料的带隙宽度为3.56ev;

126.(2)将包覆钙钛矿的镍钴锰三元正极材料在氧气气氛下烧结,控制烧结温度为650℃,烧结时间为12h,升温速率为5℃/min,所述含氧气氛中的氧气含量为50%,得到烧结产物;

127.(3)将100g烧结产物与100g水加入反应釜中,反应釜采用遮光处理隔绝外界自然光,反应釜搅拌桨频率设置为40rpm,搅拌水洗20min,并根据半导体的吸收波长阈值公式λg(nm)=1240/eg(ev),采用波长小于348nm的光均可对钙钛矿进行光催化处理,在搅拌水洗过程中同步开启波长为185nm的紫外led灯组,照射20min,之后关闭紫外灯,搅拌水洗结束之后进行抽滤,抽滤产物放入烘箱80℃烘干6小时,得到光催化处理后的正极材料,样品记为s4。

128.实施例5

129.与实施例4不同的是,在本实施例中,采用波长为254nm的led灯组,照射20min,样品记为s5。

130.实施例6

131.与实施例4不同的是,在本实施例中,采用波长为300nm的led灯组,照射20min,样品记为s6。

132.实施例7

133.与实施例4不同的是,在本实施例中,采用波长为340nm的led灯组,照射20min,样品记为s7。

134.对比例1

135.(1)取1000g镍钴锰(ncm)三元正极材料,利用包覆机将5g锐钛矿型二氧化钛均匀地包覆在正极材料表面,所述锐钛矿型二氧化钛的带隙宽度为3.2ev;

136.(2)将包覆二氧化钛的镍钴锰三元正极材料在氧气气氛下烧结,控制烧结温度为650℃,烧结时间为12h,升温速率为5℃/min,所述含氧气氛中的氧气含量为50%,得到烧结产物;

137.(3)将100g烧结产物与100g水加入反应釜中,反应釜采用遮光处理隔绝外界自然光,不开启紫外灯,反应釜搅拌桨频率设置为40rpm,搅拌水洗20min,搅拌水洗结束之后进行抽滤,抽滤产物放入烘箱80℃烘干6小时,得到正极材料,样品记为d1。

138.残碱测试方法:

139.正极材料的水溶液中oh

‑

、co

32

‑

、hco3‑

的质量分数的测试方法:

140.将一定量的正极材料分散于水中,随搅拌水洗及光催化处理的进行,按照预定的时间频次获取正极材料的水溶液,过滤得到上层清液,用标定好的盐酸标准溶液在g20s自

动电位滴定仪中进行酸碱滴定,测试得到正极材料的水溶液中oh

‑

、co

32

‑

和hco3‑

的质量分数,以正极材料的水溶液中oh

‑

的质量分数为例,w(oh

‑

)=m(oh

‑

)/m(水溶液)*100%。

141.正极材料的水溶液中cl

‑

、no3‑

的质量分数的测试方法:

142.将一定量的正极材料分散于去离子水中,随搅拌水洗及光催化处理的进行,按照预定的时间频次获取正极材料的水溶液,过滤得到上层清液,使用离子色谱仪(戴安dionex ics

‑

1500)进行质量分数测定。得到正极材料的水溶液中cl

‑

和no3‑

的质量分数。

143.测试结果如表1、表2、表3及表4所示。

144.表1.样品中co

32

‑

的质量分数随时间变化表

[0145][0146][0147]

图4a为本技术实施例以及对比例提供的正极材料的水溶液中的co

32

‑

与hco3‑

随时间变化曲线图。结合表1及图4a所示,实施例的正极材料样品(s1至s7)随着搅拌水洗及光催化处理的时间的递增,正极材料的水溶液中的co

32

‑

与hco3‑

的质量分数逐渐下降,其中,样品s1,在镍钴锰三元正极材料的表面包覆二氧化钛,该正极的水溶液的co

32

‑

及hco3‑

的质量分数在光催化处理20min后,正极材料的水溶液中的co

32

‑

与hco3‑

的质量分数可以最大程度化地减少至0.008%。这是因为实施例1中在光催化处理时采用光波长为185nm的紫外光,其波长最短,光波能量越大。由于实施例2至实施例3中光催化处理时采用的光波长逐渐增大,光波能量对应逐渐减小;所以,实施例1至实施例3经过20min的光催化处理后,实施例1的正极

材料的水溶液中的co

32

‑

与hco3‑

的质量分数低于实施例2至3的正极材料的水溶液中的co

32

‑

与hco3‑

的质量分数。可见,在相同时间内,光波长越短,降低有害离子的速率越快,光催化处理效果越显著。

[0148]

相比于实施例1至3,对比例1(d1)的正极材料的水溶液未进行光催化处理,仅通过搅拌水洗20min,其正极材料的水溶液中的co

32

‑

与hco3‑

的质量分数由0.749%下降至0.235%,明显高于实施例1至3的正极材料的水溶液中的co

32

‑

与hco3‑

的质量分数。由此可见,经过光催化处理的正极材料水溶液中的co

32

‑

与hco3‑

的质量分数可以显著降低,光催化处理能够降低正极材料表面的co

32

‑

与hco3‑

的含量。

[0149]

实施例4至实施例7的正极活性物质表面包覆钙钛矿,由于钙钛矿catio3的禁带宽度(3.56ev)大于二氧化钛的禁带宽度(3.2ev),当采用同样波长的紫外光进行光催化处理时,二氧化钛产生的光伏特效应更显著。实施例4经过20min的光催化处理后,实施例4的正极材料的水溶液中的co

32

‑

与hco3‑

的质量分数高于实施例1的正极材料的水溶液中的co

32

‑

与hco3‑

的质量分数。可见,在同样的光波长作用下,二氧化钛的光伏特效应更显著,二氧化钛的光催化处理效果优于钙钛矿的光催化处理效果。

[0150]

表2.样品中oh

‑

的质量分数随时间变化表

[0151]

[0152]

图4b为本技术实施例以及对比例提供的正极材料的水溶液中的oh

‑

随时间变化曲线图。结合表2及图4b所示,实施例的正极材料样品(s1至s7)随着搅拌水洗及光催化处理的时间的递增,正极材料的水溶液中的oh

‑

的质量分数逐渐下降,其中,样品s1,在镍钴锰三元正极材料的表面包覆二氧化钛,该正极的水溶液的oh

‑

的质量分数在光催化处理20min后,正极材料的水溶液中的oh

‑

的质量分数可以由0.402%最大程度化地减少至0.056%。这是因为实施例1中在光催化处理时采用光波长为185nm的紫外光,其波长最短,光波能量越大。由于实施例2至实施例3中光催化处理时采用的光波长逐渐增大,光波能量对应逐渐减小;所以,实施例1至实施例3经过20min的光催化处理后,实施例1的正极材料的水溶液中的oh

‑

的质量分数低于实施例2至3的正极材料的水溶液中的oh

‑

的质量分数。可见,在相同时间内,光波长越短,降低有害离子的速率越快,光催化处理效果越显著。

[0153]

相比于实施例1至3,对比例1(d1)的正极材料的水溶液未进行光催化处理,仅通过搅拌水洗20min,其正极材料的水溶液中的oh

‑

的质量分数由0.402%下降至0.215%,明显高于实施例1至3的正极材料的水溶液中的oh

‑

的质量分数。由此可见,经过光催化处理的正极材料水溶液中的oh

‑

的质量分数可以显著降低,光催化处理能够降低正极材料表面的oh

‑

的含量。

[0154]

实施例4至实施例7的正极活性物质表面包覆钙钛矿,由于钙钛矿catio3的禁带宽度(3.56ev)大于二氧化钛的禁带宽度(3.2ev),当采用同样波长的紫外光进行光催化处理时,二氧化钛所需的光子能量相较于钙钛矿更少,因此二氧化钛产生的光伏特效应更显著。实施例4经过20min的光催化处理后,实施例4的正极材料的水溶液中的oh

‑

的质量分数高于实施例1的正极材料的水溶液中的oh

‑

的质量分数。可见,在同样的光波长作用下,二氧化钛的光伏特效应更显著,二氧化钛的光催化处理效果优于钙钛矿的光催化处理效果。

[0155]

表3.样品溶液中cl

‑

的质量分数随时间变化表

[0156][0157][0158]

图4c为本技术实施例以及对比例提供的正极材料的水溶液中的cl

‑

随时间变化曲线图。结合表3及图4c所示,实施例的正极材料样品(s1至s7)随着搅拌水洗及光催化处理的时间的递增,正极材料的水溶液中的cl

‑

的质量分数逐渐下降,其中,样品s1,在镍钴锰三元正极材料的表面包覆二氧化钛,该正极的水溶液的cl

‑

的质量分数在光催化处理20min后,正极材料的水溶液中的cl

‑

的质量分数可以由10.82%最大程度化地减少至1.326%。这是因为实施例1中在光催化处理时采用光波长为185nm的紫外光,其波长最短,光波能量越大。由于实施例2至实施例3中光催化处理时采用的光波长逐渐增大,光波能量对应逐渐减小;所以,实施例1至实施例3经过20min的光催化处理后,实施例1的正极材料的水溶液中的cl

‑

的质量分数低于实施例2至3的正极材料的水溶液中的cl

‑

的质量分数。可见,在相同时间内,光波长越短,降低有害离子的速率越快,光催化处理效果越显著。

[0159]

相比于实施例1至3,对比例1(d1)的正极材料的水溶液未进行光催化处理,仅通过搅拌水洗20min,其正极材料的水溶液中的cl

‑

的质量分数由10.82%下降至3.283%,明显高于实施例1至3的正极材料的水溶液中的cl

‑

的质量分数。由此可见,经过光催化处理的正极材料水溶液中的cl

‑

的质量分数可以显著降低,光催化处理能够降低正极材料表面的cl

‑

的含量。

[0160]

实施例4至实施例7的正极活性物质表面包覆钙钛矿,由于钙钛矿catio3的禁带宽度(3.56ev)大于二氧化钛的禁带宽度(3.2ev),当采用同样波长的紫外光进行光催化处理时,二氧化钛所需的光子能量相较于钙钛矿更少,因此二氧化钛产生的光伏特效应更显著。实施例4经过20min的光催化处理后,实施例4的正极材料的水溶液中的cl

‑

的质量分数高于实施例1的正极材料的水溶液中的cl

‑

的质量分数。可见,在同样的光波长作用下,二氧化钛的光伏特效应更显著,二氧化钛的光催化处理效果优于钙钛矿的光催化处理效果。

[0161]

表4.样品溶液中no3‑

的质量分数随时间变化表

[0162][0163][0164]

图4d为本技术实施例以及对比例提供的正极材料的水溶液中的no3‑

随时间变化曲线图。结合表4及图4d所示,实施例的正极材料样品(s1至s7)随着搅拌水洗及光催化处理的时间的递增,正极材料的水溶液中的no3‑

的质量分数逐渐下降,其中,样品s1,在镍钴锰三元正极材料的表面包覆二氧化钛,该正极的水溶液的no3‑

的质量分数在光催化处理20min后,正极材料的水溶液中的no3‑

质量分数可以由5.889%最大程度化地减少至0.104%。这是因为实施例1中在光催化处理时采用光波长为185nm的紫外光,其波长最短,光波能量越大。由

于实施例2至实施例3中光催化处理时采用的光波长逐渐增大,光波能量对应逐渐减小;所以,实施例1至实施例3经过20min的光催化处理后,实施例1的正极材料的水溶液中的no3‑

的质量分数低于实施例2至3的正极材料的水溶液中的no3‑

的质量分数。可见,在相同时间内,光波长越短,降低有害离子的速率越快,光催化处理效果越显著。

[0165]

相比于实施例1至3,对比例1(d1)的正极材料的水溶液未进行光催化处理,仅通过搅拌水洗20min,其正极材料的水溶液中的no3‑

的质量分数由5.889%下降至1.356%,明显高于实施例1至3的正极材料的水溶液中的no3‑

的质量分数。由此可见,经过光催化处理的正极材料水溶液中的no3‑

的质量分数可以显著降低,光催化处理能够降低正极材料表面的no3‑

的含量。

[0166]

实施例4至实施例7的正极活性物质表面包覆钙钛矿,由于钙钛矿catio3的禁带宽度(3.56ev)大于二氧化钛的禁带宽度(3.2ev),当采用同样波长的紫外光进行光催化处理时,二氧化钛所需的光子能量相较于钙钛矿更少,因此二氧化钛产生的光伏特效应更显著。实施例4经过20min的光催化处理后,实施例4的正极材料的水溶液中的no3‑

的质量分数高于实施例1的正极材料的水溶液中的no3‑

的质量分数。可见,在同样的光波长作用下,二氧化钛的光伏特效应更显著,二氧化钛的光催化处理效果优于钙钛矿的光催化处理效果。

[0167]

本技术虽然以较佳实施例公开如上,但并不是用来限定权利要求,任何本领域技术人员在不脱离本技术构思的前提下,都可以做出若干可能的变动和修改,因此本技术的保护范围应当以本技术权利要求所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。