1.本发明涉及硫回收技术领域,尤其涉及一种使用燃料气掺烧的硫回收工艺。

背景技术:

2.现今国家和社会对于环境保护都给予了高度重视,由其国家更是大幅提高了化工企业尾气中的排放指标要求,再此背景下,对尾气中so2、h2s进行反应回收s元素,产生的h2o、co2达标排放,既生产硫磺创造经济效益,又降低尾气中硫含量,可谓一举两得。目前硫回收方法主要有湿法和干法脱硫,其中超级克劳斯工艺是传统克劳斯工艺的改进,因其配入过量氧对反应选择性影响较小,过程连续且硫回收率高,投资费用低等特点而广泛应用。目前的超级克劳斯工艺主要反应机理为:h2s o2

→

so2 h2o;h2s so2

→

s h2o。其具体的运作方式为首先使用燃料气与空气在主燃烧室中进行燃烧,使燃烧室温度上升至1000℃后,将含h2s的酸性气导入,与一定比例氧气(空气)混合燃烧。未反应的h2s和产生的so2进入后续四级克劳斯催化反应器,生成硫磺和水,使得尾气达标排放。

3.然而,在硫回收装置主燃烧室温度升至1000℃以后,该工艺装置将含h2s的酸性气通入与o2进行燃烧,需要酸性气浓度≥40%以便利用反应产生的反应热维持炉膛温度,保证反应持续进行。而对于生产企业来讲,以天然气、石油为原料的生产装置,其原料本身含硫量极低,而以煤炭为原料的生产装置,部分产地的优质煤炭含硫量也较低,产生的酸性气浓度往往无法达到40%,故参与反应的气量降低,产生的反应热不足以维持燃烧反应在设计温度下进行,导致主燃烧室熄火。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种使用燃料气掺烧的硫回收工艺。

5.本发明提出的一种使用燃料气掺烧的硫回收工艺,所述硫回收工艺通过硫回收装置实施,所述硫回收装置包括氧气流量调节阀、燃料气流量调节阀、氮气流量调节阀、主燃烧室、酸性气流量调节阀、主燃烧室炉膛、一级反应预热器、二级反应预热器、三级反应预热器、四级反应预热器、硫冷器、四个克劳斯催化反应器、焚烧炉和尾气烟囱,所述主燃烧室的进气端依次与氧气流量调节阀、燃料气流量调节阀、氮气流量调节阀和酸性气流量调节阀连接,一级反应预热器、二级反应预热器、三级反应预热器、四级反应预热器分别与四个克劳斯催化反应器的上部进气口连接,四个克劳斯催化反应器依次连通,且前三个克劳斯催化反应器的出气端与硫冷器的进气端连接,第四个克劳斯催化反应器与焚烧炉连接,焚烧炉与尾气烟囱连接;

6.所述使用燃料气掺烧的硫回收工艺包括以下步骤:

7.s1:点火预处理,将各设备进行连接、调试,投用前,通入氮气对各设备进行吹扫,确保点炉前设备内无残存杂质;

8.s2:点火预热,打开氧气流量调节阀、燃料气流量调节阀,使燃料气流量和氧气流

量为可维持燃烧进行的最小流量,在主燃烧室的主燃烧室炉膛内点火;

9.s3:催化预热,通入中压蒸汽对一级反应预热器、二级反应预热器、三级反应预热器、四级反应预热器、四个克劳斯催化反应器进行预热升温,待各催化反应器升温至设计温度后,通过调整氧气流量调节阀、燃料气流量调节阀的流量确保燃料气是%的充分燃烧;

10.s4:催化反应,打开酸性气流量调节阀导入酸性气并逐步增加至最大值,通过调整氧气流量调节阀开度控制氧气与酸性气比例始终为0.13:1,燃烧稳定后逐步减少燃料气流量但不完全退出,调整其流量以控制燃烧室温度在950~1050℃。

11.优选地,所述燃料气组分以h2和co为主,燃料气中甲醇、乙醇、甲醚、二甲醚等醇类醚类有机物含量不得高于1%。

12.本发明的有益效果为:

13.本发明提出的硫回收工艺可以在酸性气浓度较低的情形下,仍然保证超级克劳斯硫回收主燃烧室不熄火,装置不停车,硫回收装置的硫回收率不受影响,依旧可对酸性气中99.1%的硫元素进行回收,硫回收尾气中so2含量可以确保达标排放。

附图说明

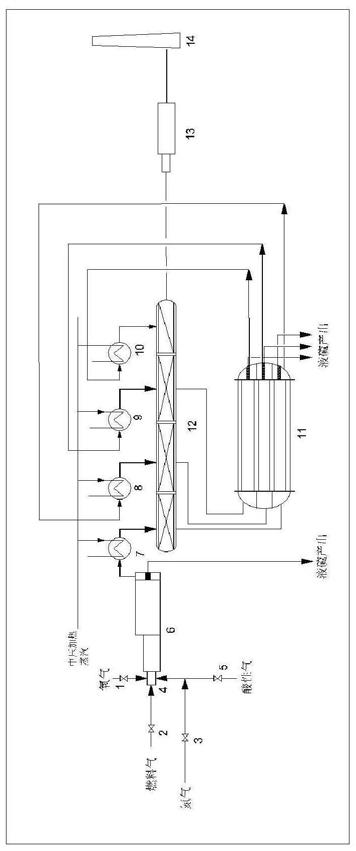

14.图1为本发明提出的一种使用燃料气掺烧的硫回收工艺的结构示意图。

15.图中:1氧气流量调节阀、2燃料气流量调节阀、3氮气流量调节阀、4主燃烧室、5酸性气流量调节阀、6主燃烧室炉膛、7一级反应预热器、8二级反应预热器、9三级反应预热器、10四级反应预热器、11硫冷器、12克劳斯催化反应器、13焚烧炉、14尾气烟囱。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

17.实施例1,参照图1,一种使用燃料气掺烧的硫回收工艺,所述硫回收工艺通过硫回收装置实施,所述硫回收装置包括氧气流量调节阀1、燃料气流量调节阀2、氮气流量调节阀3、主燃烧室4、酸性气流量调节阀5、主燃烧室炉膛6、一级反应预热器7、二级反应预热器8、三级反应预热器9、四级反应预热器10、硫冷器11、四个克劳斯催化反应器12、焚烧炉13和尾气烟囱14,所述主燃烧室4的进气端依次与氧气流量调节阀1、燃料气流量调节阀2、氮气流量调节阀3和酸性气流量调节阀5连接,一级反应预热器7、二级反应预热器8、三级反应预热器9、四级反应预热器10分别与四个克劳斯催化反应器12的上部进气口连接,四个克劳斯催化反应器12依次连通,且前三个克劳斯催化反应器12的出气端与硫冷器11的进气端连接,第四个克劳斯催化反应器12与焚烧炉13连接,焚烧炉13与尾气烟囱14连接;

18.所述使用燃料气掺烧的硫回收工艺包括以下步骤:

19.s1:点火预处理,将各设备进行连接、调试,投用前,通入氮气对各设备进行吹扫,确保点炉前设备内无残存杂质;

20.s2:点火预热,打开氧气流量调节阀1、燃料气流量调节阀2,使燃料气流量和氧气流量为可维持燃烧进行的最小流量,在主燃烧室4的主燃烧室炉膛6内点火;

21.s3:催化预热,通入中压蒸汽对一级反应预热器7、二级反应预热器8、三级反应预热器9、四级反应预热器10、四个克劳斯催化反应器12进行预热升温,待各催化反应器升温

至设计温度后,通过调整氧气流量调节阀1、燃料气流量调节阀2的流量确保燃料气是95%的充分燃烧;

22.s4:催化反应,打开酸性气流量调节阀5导入酸性气并逐步增加至最大值,通过调整氧气流量调节阀1开度控制氧气与酸性气比例始终为0.13:1,燃烧稳定后逐步减少燃料气流量但不完全退出,调整其流量以控制燃烧室温度在950~1050℃。

23.本发明中,所述燃料气组分以h2和co为主,燃料气中甲醇、乙醇、甲醚、二甲醚等醇类醚类有机物含量不得高于1%。

24.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种使用燃料气掺烧的硫回收工艺,其特征在于,所述硫回收工艺通过硫回收装置实施,所述硫回收装置包括氧气流量调节阀(1)、燃料气流量调节阀(2)、氮气流量调节阀(3)、主燃烧室(4)、酸性气流量调节阀(5)、主燃烧室炉膛(6)、一级反应预热器(7)、二级反应预热器(8)、三级反应预热器(9)、四级反应预热器(10)、硫冷器(11)、四个克劳斯催化反应器(12)、焚烧炉(13)和尾气烟囱(14),所述主燃烧室(4)的进气端依次与氧气流量调节阀(1)、燃料气流量调节阀(2)、氮气流量调节阀(3)和酸性气流量调节阀(5)连接,一级反应预热器(7)、二级反应预热器(8)、三级反应预热器(9)、四级反应预热器(10)分别与四个克劳斯催化反应器(12)的上部进气口连接,四个克劳斯催化反应器(12)依次连通,且前三个克劳斯催化反应器(12)的出气端与硫冷器(11)的进气端连接,第四个克劳斯催化反应器(12)与焚烧炉(13)连接,焚烧炉(13)与尾气烟囱(14)连接;所述使用燃料气掺烧的硫回收工艺包括以下步骤:s1:点火预处理,将各设备进行连接、调试,投用前,通入氮气对各设备进行吹扫,确保点炉前设备内无残存杂质;s2:点火预热,打开氧气流量调节阀(1)、燃料气流量调节阀(2),使燃料气流量和氧气流量为可维持燃烧进行的最小流量,在主燃烧室(4)的主燃烧室炉膛(6)内点火;s3:催化预热,通入中压蒸汽对一级反应预热器(7)、二级反应预热器(8)、三级反应预热器(9)、四级反应预热器(10)、四个克劳斯催化反应器(12)进行预热升温,待各催化反应器升温至设计温度后,通过调整氧气流量调节阀(1)、燃料气流量调节阀(2)的流量确保燃料气是95%的充分燃烧;s4:催化反应,打开酸性气流量调节阀(5)导入酸性气并逐步增加至最大值,通过调整氧气流量调节阀(1)开度控制氧气与酸性气比例始终为0.13:1,燃烧稳定后逐步减少燃料气流量但不完全退出,调整其流量以控制燃烧室温度在950~1050℃。2.根据权利要求1所述的一种使用燃料气掺烧的硫回收工艺,其特征在于,所述燃料气组分以h2和co为主,燃料气中甲醇、乙醇、甲醚、二甲醚等醇类醚类有机物含量不得高于1%。

技术总结

本发明公开了一种使用燃料气掺烧的硫回收工艺,所述硫回收工艺通过硫回收装置实施,所述硫回收装置包括氧气流量调节阀、燃料气流量调节阀、氮气流量调节阀、主燃烧室、酸性气流量调节阀、主燃烧室炉膛、一级反应预热器、二级反应预热器、三级反应预热器,其回收工艺包括以下步骤,点火预处理、点火预热、催化预热和催化反应。本发明提出的硫回收工艺可以在酸性气浓度较低的情形下,仍然保证超级克劳斯硫回收主燃烧室不熄火,装置不停车,硫回收装置的硫回收率不受影响,依旧可对酸性气中99.1%的硫元素进行回收,硫回收尾气中SO2含量可以确保达标排放。达标排放。达标排放。

技术研发人员:张虎存 温彦博 徐庆 王兴盛 吕洋 刘健童 史玉军 吕东荣 石磊 李水龙 张青

受保护的技术使用者:华亭煤业集团有限责任公司

技术研发日:2021.07.07

技术公布日:2021/9/21

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。