1.本实用新型涉及电动汽车技术领域,尤其涉及一种可分集成式电机、减速器及差速器壳体。

背景技术:

2.自21世纪以来,环境问题与资源问题日益突出,建设资源节约型和环境友好型社会成为全人类共识。顺应时代潮流,新能源电动汽车技术迅速发展,从电机及其控制、传动方案到整车布置等各个方面都有着长足的发展。其中电驱动桥技术应运而生,包括电机、减速器、差速器、车轮传动装置、桥壳等组成部分。传统的电驱动桥技术采用的分体式壳体,电机、减速器、差速器分块式安装布置,再装配成整桥。在集成度方面待进一步提升,并且电机壳、差速器、减速器壳之间仍需要安装连接,结构复杂,对安装工艺、安装精度提出了更高的要求,整桥体积大,整车布置困难,适配性不好。

3.中国专利cn211075413u公开了一种重型商用车电驱桥分体式壳体,如图6所示,包括:桥壳体、差速器壳体、电机变速箱壳体、定位销以及螺栓,将壳体拆分为差速器壳体、电机变速箱壳体两部分,并将差速器壳体和电机变速箱壳体通过定位销与桥壳体定位,通过螺栓实现桥壳体、差速器壳体和电机变速箱壳体的连接固定,该重型商用车电驱动桥分体式壳体在保证集成化同时,能有效提高差速器壳体强度及变形量,降低噪声,此外该重型商用车电驱动桥分体式壳体与传统电驱动桥相比还具有轻量化的优势。该现有技术差速器壳与减速器壳仍需安装连接,装配工艺复杂,累计误差放大,整体刚度待提升,差速器壳体体积大,占用额外的整桥布置空间,适配性不好,集成化程度待进一步提升。

技术实现要素:

4.针对现有技术存在的问题,本实用新型提供了一种可分集成式电机、减速器及差速器壳体,结构紧凑,高度集成化,轻量化;适配性好,整车布局方便,占用体积小;减少安装工艺及安装过程中产生的累计误差。

5.为实现上述实用新型目的,本实用新型的技术方案如下:

6.一种可分集成式电机、减速器及差速器壳体,包括密封连接的左壳体和右壳体,所述左壳体和右壳体连接后,内部自上而下形成两相互隔离的空腔,分别为第一空腔和第二空腔,所述右壳体上部设置有开口向外的第三空腔,壳体包括接线盒组件安装区、减速器安装区、差速器安装区、电机安装区和桥壳安装区,其中

7.所述接线盒组件安装区设置在所述第一空腔,其中,所述右壳体上开有螺纹孔,用于安装接线板,所述左壳体设有三相出线孔;

8.所述减速器安装区与差速器安装区自上而下设置在所述第二空腔;

9.所述电机安装区设置在所述第三空腔;

10.所述桥壳安装区分别设置在所述左壳体和右壳体两侧下方外侧;

11.所述左壳体和右壳体在所述第二空腔设置有成对的轴承孔组,用于安装平行轴及

其齿轮,其中,第一轴承孔组位于所述第二空腔上部,其右壳体的轴承孔和所述第三空腔通透设置,实现所述电机安装区与减速器安装区连通;第二轴承孔组位于所述第二空腔下部,其两侧轴承孔都为通透设置,实现所述桥壳安装区与所述差速器安装区连通。。

12.进一步地,还包括电机水道、水道进口和水道出口,所述电机水道沿所述第三空腔轴向螺旋设置在所述第三空腔对应的右壳体内部,所述水道进口和水道出口设置于所述第三空腔相应的所述右壳体外部,用于连接所述电机水道和外部水源。

13.进一步地,还包括水道工艺孔,所述水道工艺孔设置于所述第三空腔相应的所述右壳体外部,连通所述电机水道与右壳体外部。

14.进一步地,还包括油道,所述油道设置在所述第二空腔对应的左壳体和右壳体内部,在所述左壳体和右壳体连接处设置有出油管安装孔,实现所述左壳体和右壳体的油道对接,所述油道在所述第二空腔侧壁设有出油口,在所述第二空腔底部设有进油口。

15.进一步地,还包括油泵电机安装区,所述油泵电机安装区设置在所述右壳体外部,所述油泵电机安装区与所述油道连通。

16.进一步地,还包括滤清器安装区,所述滤清器安装区设置在所述右壳体外部,滤清器安装区与所述油道连通。

17.与现有技术相比,本实用新型具有如下有益效果:

18.1、本实用新型提供的可分集成式电机、减速器及差速器壳体是一种高度集成化的可分集成式电驱动桥壳体,除去桥壳部分,壳体部分仅由左壳体及右壳体组成。将电机壳体、接线盒、减速器壳体、差速器壳体集成在左右壳体上,结构紧凑,高度集成化,轻量化;具有更好的适配性,整车布局方便,占用体积小;相对分体式的壳体,可分式左右壳结构,减少安装工艺及安装过程中产生的累计误差。

附图说明

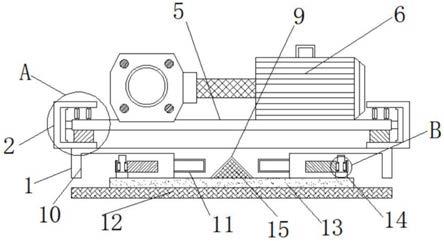

19.图1为本实用新型实施例可分集成式电机、减速器及差速器壳体右壳体示意图;

20.图2为本实用新型实施例可分集成式电机、减速器及差速器壳体左壳体示意图;

21.图3为本实用新型实施例可分集成式电机、减速器及差速器壳体总体装配前视图;

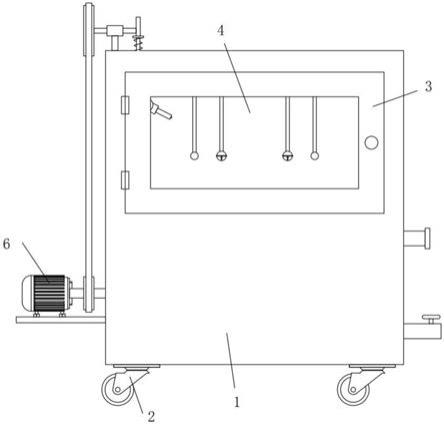

22.图4为本实用新型实施例可分集成式电机、减速器及差速器壳体总体装配后视图;

23.图5为图4m部剖视图;

24.图6为背景技术附图。

25.图中,1

‑

左壳体,2

‑

右壳体,3

‑

接线盒组件安装区,301

‑

三相出线孔,4

‑

减速器安装区,5

‑

差速器安装区,6

‑

电机安装区,7

‑

桥壳安装区,8

‑

油泵电机安装区,9

‑

滤清器安装区,10

‑

电机水道,101

‑

水道进口,102

‑

水道出口,103

‑

水道工艺孔,11

‑

油道,111

‑

出油管安装孔,112

‑

出油口,113

‑

进油口,114

‑

油道工艺孔,12

‑

螺栓,13

‑

定位销,14

‑

第一轴承孔组,15

‑

第二轴承孔组。

具体实施方式

26.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施例并配合附图予以说明。

27.实施例一

28.如图1至图4所示,一种可分集成式电机、减速器及差速器壳体,包括左壳体1和右壳体2,通过整体铸造后加工获得,通过定位销13定位、螺栓12紧固,并与其他零部件如油封、堵塞、碗形塞等配合形成密封连接。所述左壳体1和右壳体2连接后,内部自上而下形成两相互隔离的空腔,分别为第一空腔a和第二空腔b,所述右壳体2上部设置有开口向外的第三空腔c,壳体包括接线盒组件安装区3、减速器安装区4、差速器安装区5、电机安装区6和桥壳安装区7,其中

29.所述接线盒组件安装区3设置在所述第一空腔a,其中,所述右壳体2上开有2个螺纹孔,用于安装接线板,所述左壳体1设有三相出线孔301,在实际使用中,用三相引出线通过接线铜块、铜鼻子安装于接线板上,再经过左壳体1上的三相出线孔301与外部三相电源相连,电机以接线板连接实现为电机供电;

30.所述减速器安装区4与差速器安装区5自上而下设置在所述第二空腔b;

31.所述电机安装区6设置在所述第三空腔c;

32.所述桥壳安装区7分别设置在所述左壳体1和右壳体2两侧下方外侧;

33.所述左壳体1和右壳体2在所述第二空腔b设置有成对的轴承孔组,用于安装平行轴及其齿轮,其中,第一轴承孔组14位于所述第二空腔b上部,其右壳体2的轴承孔和所述第三空腔c通透设置,实现所述电机安装区6与减速器安装区4连通;第二轴承孔组15位于所述第二空腔b下部,其两侧轴承孔都为通透设置,实现所述桥壳安装区7与所述差速器安装区5连通。本实施例除第一轴承孔组14和第二轴承孔组15外,所述第二空腔b还增设置有2对轴承孔组,用于三级平行轴齿轮减速器。在其它实施例中,所述第二空腔b还可根据减速器情况需要,增加设置轴承孔组对数,比如二级平行轴齿轮减速器,只需增设一对轴承孔组,一级平行轴齿轮减速器,无需增设轴承孔组。

34.本实用新型工作原理如下:

35.使用时,将电机安装在第三空腔c的电机安装区6中,减速器与差速器分别安装在所述第二空腔b的减速器安装区4与差速器安装区5,桥壳安装在桥壳安装区7,桥壳内贯穿有半轴,半轴一端穿过第二轴承孔组通过花键连接差速器,另一端连接车轮,电机上的电机轴穿过第一轴承孔组14中的第三空腔c和第二空腔b之间的轴承孔,通过花键与减速器配合,输出扭矩和转速,三级平行轴减速器减速增扭,再经过齿轮啮合将转速和扭矩传递给差速器,差速器调节转速后通过花键将转速和扭矩传递给半轴,输出动力给车轮。

36.综上所述,本实用新型提供的可分集成式电机、减速器及差速器壳体是一种高度集成化的可分集成式电驱动桥壳体,除去桥壳部分,壳体部分仅由左壳体及右壳体组成。将电机壳体、接线盒、减速器壳体、差速器壳体集成在左右壳体上,结构紧凑,高度集成化,轻量化;具有更好的适配性,整车布局方便,占用体积小;相对分体式的壳体,可分式左右壳结构,减少安装工艺及安装过程中产生的累计误差。

37.壳体可采用铁或铝等材料制备,本实施例所述左壳体1和右壳体2由铝制材料制备,铝相对铁具有轻量化、导热性好、散热性能好、可塑性高等优点。左右壳体使用铝材料整体铸造,具有更好的受力条件,具有高度集成化、轻量化优势的同时,解决传统电桥差速器铝制壳体受力过大,强度不足问题。

38.实施例二

39.在实施例一的基础上,还包括电机水道10、水道进口101和水道出口102,所述电机

水道10沿所述第三空腔c轴向螺旋设置在所述第三空腔c对应的右壳体2内部,如图5所示,所述水道进口101和水道出口102设置于所述第三空腔c相应的所述右壳体2外部,用于连接所述电机水道10和外部水源。通过所述水道进口101和水道出口102,冷却水流经所述电机水道10,从而冷却电机。

40.作为优选方案,还包括水道工艺孔103,所述水道工艺孔103设置于所述第三空腔c相应的所述右壳体2外部,连通所述电机水道10与右壳体2外部,便于右壳体2整体铸造时震碎砂芯由水道工艺孔103排出,降低铸造成本。本实施例,开设有3x4个水道工艺孔103,在实际使用中,所述水道工艺孔103由碗形塞片封堵,以免冷却水泄漏。

41.实施例三

42.在实施例一或二的基础上,本实用新型还包括油道11,所述油道11设置在所述第二空腔b对应的左壳体1和右壳体2内部,在所述左壳体1和右壳体2连接处设置有出油管安装孔111,实现所述左壳体1和右壳体2的油道11对接,所述油道11在所述第二空腔b侧壁设有出油口112,在所述第二空腔b底部设有进油口113。为润滑油循环提供通道。

43.在加工油道11时,钻头进出油道11,在所述左壳体1和右壳体2外壁会形成油道工艺孔114。在实际使用中,所述油道工艺孔114由碗形塞片或堵塞封堵,以防润滑油泄漏。

44.作为优选方案,还包括油泵电机安装区8,所述油泵电机安装区设置在所述右壳体2外部,所述油泵电机安装区8与所述油道11连通。安装油泵电机可实现壳体内润滑油自动循环。

45.作为优选方案,还包括滤清器安装区9,所述滤清器安装区9设置在所述右壳体2外部,滤清器安装区9与所述油道11连通,安装滤清器可实现润滑油清洁。实际使用时,可先将滤清器入口和油道11对接,出口和油泵电机入口对接,油泵电机出口再和油道11对接,可以实现实现润滑油自动循环和清洁。

46.虽然,上文中已经用具体实施方式,对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。