一种htcvd法碳化硅晶体生长控制系统及方法

技术领域

1.本发明涉及碳化硅晶体生长技术领域,特别涉及一种htcvd法碳化硅晶体生长控制方法及系统。

背景技术:

2.1996年,kordina等人在 applied physics letter 69,1456(1996) 上首次提出高温化学气相沉积(high temperature chemical vapor deposition, htcvd)生长碳化硅晶体的方法,之后被广泛用于晶体生长领域。此方法的原理是将待反应的气体,如sih4和c3h8,通入被加热的高温腔体内,温度在2300℃~2600℃,在特定的反应气体流量、温度和压强下,发生化学反应,从而生成碳化硅晶体。

3.专利cn111424319a,一种大尺寸公斤级碳化硅单晶的制备方法,公开了碳化硅晶体大产出的方法,但是由于腔体内过高的温度,通常在2300℃以上,无有效的测温途径,对晶体生长进行实时监控;同时该方法参与生长的都是气体,不同于利用液体进行硅生长,可以观测液面情况,气体无法实时有效被观测,同时又是发生的化学反应,无法被监控,进而无法实现晶体生长的闭环全自动控制。

4.因此,传统的碳化硅晶体生长,一般是根据经验或数炉统计数据设定该炉的温度、压力、流量等参数,等系统达到设定值后,进行长时间晶体生长,结束后才能获知晶体生长的情况,如厚度、直径等,如不能达到设定要求,则重新生长。因此导致该行业的良率很低,严重制约了行业的发展。

技术实现要素:

5.本技术通过提供一种htcvd法碳化硅晶体生长控制方法及系统,解决了现有技术中采用高温化学气相沉积方法生长碳化硅晶体的过程难以控制的问题,实现了碳化硅晶体生长过程的有效控制,提高了产品良率。

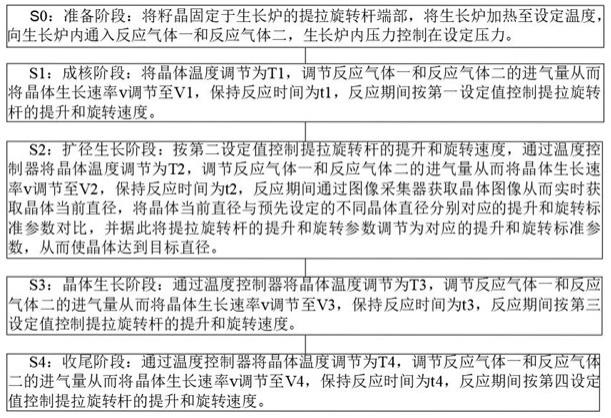

6.本技术实施例提供了一种htcvd法碳化硅晶体生长控制方法,包括以下步骤。

7.准备阶段:将籽晶固定于生长炉的提拉旋转杆端部,将所述生长炉加热至设定温度,向所述生长炉内通入反应气体,并将所述生长炉内压力控制在设定压力。

8.成核阶段:将晶体温度调节为t1,调节所述反应气体的进气量从而将晶体生长速率v调节至v1,保持反应时间为t1,反应期间所述提拉旋转杆的提升和旋转速度按第一设定值执行。

9.扩径生长阶段:所述提拉旋转杆的提升和旋转速度按第二设定值执行,将晶体温度调节为t2,调节所述反应气体的进气量从而将晶体生长速率v调节至v2,保持反应时间为t2,反应期间获取晶体图像从而实时获取晶体当前直径,并根据所述晶体当前直径调节所述提拉旋转杆的提升和旋转参数,从而使晶体达到目标直径。

10.晶体生长阶段:将晶体温度调节为t3,调节所述反应气体的进气量从而将晶体生长速率v调节至v3,保持反应时间为t3,反应期间所述提拉旋转杆的提升和旋转速度按第三

设定值执行。

11.收尾阶段:将晶体温度调节为t4,调节所述反应气体的进气量从而将晶体生长速率v调节至v4,保持反应时间为t4,反应期间所述提拉旋转杆的提升和旋转速度按第四设定值执行。

12.上述实施例的有益效果在于:生长过程中,通过进气量和出气量的差值可推算碳化硅生长量,即在出气量可实时监控的基础上,通过维持生长炉内每个阶段的温度均在设定温度,并调节反应气体的进气量可影响碳化硅晶体的生长速度,即可实现对碳化硅晶体生长速率的控制,根据各阶段目标生长速率设定反应时间,到达时间后进入下一生长阶段;实时获取晶体图像来计算出晶体直径,实现对晶体扩径生长阶段的晶体直径的实时监控,同时调整提拉旋转杆的提升和旋转参数,使得晶体在预计时间内达到目标直径。该控制方法可以实时监控晶体生长情况,并通过设定程序自动反馈调节,使得晶体各阶段生长更符合预期情况,提高了晶体生产的产品良率。

13.在本技术其中一个实施例中,所述晶体生长速率v推算方式如下:v=( q1*α1* m1 q2*α2* m2)* p/rt/ρ/ (π*φ2/4)(1)式(1)中,q1为反应气体一的进气量和出气量的差值,q2为反应气体二的进气量和出气量的差值,α1和α2分别为为反应气体一和反应气体二的反应参与比,p为压强,m1和m2分别为反应气体一和反应气体二的气体摩尔质量,r为摩尔气体常数,t为晶体温度,ρ为碳化硅晶体的密度,φ为晶体直径。在各阶段温度、压强稳定、出气量可实时监控的基础上,通过上述公式来调节反应气体的进气量,即调节q1和q2,从而使得晶体按预期的晶体生长速率生长。

14.在本技术其中一个实施例中,所述根据所述晶体当前直径调节提拉旋转杆的旋转参数,具体为:预先设定有与不同晶体直径分别对应的提升和旋转标准参数,根据所述晶体当前直径将所述提拉旋转杆的提升和旋转参数调节为对应的所述旋转标准参数。旋转标准参数由预先实验测定,根据晶体生长情况实时调节,尽可能使得晶体生长达到目标直径,提高产品良率。

15.本技术实施例还提供了一种采用上述控制方法的控制系统,包括:处理器;气体控制器,所述气体控制器包括进气控制模块和出气监测模块,所述出气监测模块用以采集生长炉的出气量并发送至所述处理器,所述进气控制模块受所述处理器控制并用以调节所述生长炉的进气量;温度控制器,所述温度控制器包括测温模块和加热模块,所述测温模块用以测量晶体温度并发送至所述处理器,所述加热模块受所述处理器控制并用以调节所述晶体温度;图像采集器,所述图像采集器用以获取晶体图像并发送至所述处理器。

16.其中,所述处理器用以接收所述出气监测模块、测温模块、图像采集器发送的信息并控制所述进气控制模块、加热模块。

17.上述实施例的有益效果在于:提拉旋转杆端部固定有籽晶,晶体由籽晶开始生长,生长过程中,图像采集器实时获取晶体图像,从而计算出晶体直径,实现对晶体生长的实时监控,通过进气量和出气量的差值可推算碳化硅生长量,即通过气体控制器可影响碳化硅

晶体的生长速度,通过温度控制器控制生长炉内的温度,温度控制器结合气体控制器即可实现对碳化硅晶体生长速率的控制;该控制系统能实时监控晶体生长情况,并能通过处理器预设程序自动反馈调节,提高了晶体生产的产品良率。

18.在上述实施例基础上,本技术可进一步改进,具体如下:在本技术其中一个实施例中,所述控制系统还包括驱动机构,所述驱动机构受所述处理器控制并用以控制所述生长炉的提拉旋转杆工作。驱动机构包括电机、齿轮组、齿条、链轮等,用以在处理器控制下,控制提拉旋转杆按一定速度提升及旋转。

19.在本技术其中一个实施例中,所述控制系统还包括压力控制器,所述压力控制器包括压力检测模块和压力控制模块,所述压力检测模块用以检测所述生长炉内的压力并发送至所述处理器,所述压力控制模块受所述处理器控制并用以调节所述生长炉内的压力。通过压力控制器控制生长炉内压力,保持压力稳定, 从而实现晶体稳定生长。

20.在本技术其中一个实施例中,所述生长炉开设有压力检测口,所述压力检测模块设置于所述压力检测口内。压力检测模块可为气压计,气压计优选设置于生长炉中部,远离进气口或出气口,提高气压计的测量精度。

21.在本技术其中一个实施例中,所述压力控制模块为真空泵,所述真空泵通过导管与所述生长炉内连通。处理器可通过控制真空泵的抽速来控制生长炉内的气压。

22.在本技术其中一个实施例中,所述进气控制模块和出气监测模块均为质量流量控制计,所述质量流量控制计分别设置于所述生长炉的进气口和出气口。质量流量控制计可精确测量气体流量,且能自动控制气体流量,在处理器控制下,能实现对气体流量的自动反馈调节,同时采用特定气体对应的质量流量控制计可检测特定气体的流量数据。

23.在本技术其中一个实施例中,所述生长炉底部开设有视窗,所述测温模块和图像采集器均为红外测温计,所述红外测温计通过所述视窗监测所述晶体温度以及获取所述晶体图像。选用带图像显示功能的红外测温计,测温的同时将采集的画面发送至处理器,处理器根据画面的亮点大小及测温距离系数即可推算晶体实时直径。

24.本技术实施例中提供的控制方法及系统能实时监控生长炉内的晶体生长情况,并能通过处理器自动反馈调节,提高了晶体生产的产品良率。

附图说明

25.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

26.图1为本发明的一种htcvd法碳化硅晶体生长控制方法的流程图。

27.图2为晶体扩径生长示意图。

28.图3为本发明的一种htcvd法碳化硅晶体生长控制系统结构示意图。

29.其中,1.生长炉、11.进气口、12.出气口、13.视窗、14.提拉旋转杆、15.压力检测口、21. 进气控制模块、22.出气监测模块、31.测温模块、32.加热模块、4.图像采集器、51.压力检测模块、52.压力控制模块。

具体实施方式

30.下面结合具体实施方式,进一步阐明本发明,应理解这些实施方式仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

31.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

32.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

33.在本发明的描述中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本发明描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

34.本技术实施例通过提供一种htcvd法碳化硅晶体生长控制方法及系统,解决了现有技术中采用高温化学气相沉积方法生长碳化硅晶体的过程难以控制的问题,实现了碳化硅晶体生长过程的有效控制,提高了产品良率。

35.本技术实施例中的技术方案为解决上述问题,总体思路如下:实施例一如图1所示,一种htcvd法碳化硅晶体生长控制方法,利用实施例一所述控制系统,具体包括以下步骤。

36.s0:准备阶段:将籽晶固定于生长炉的提拉旋转杆端部,将生长炉加热至设定温度,向生长炉内通入反应气体一和反应气体二,生长炉内压力控制在设定压力。

37.s1:成核阶段:将晶体温度调节为t1,调节反应气体一和反应气体二的进气量从而将晶体生长速率v调节至v1,保持反应时间为t1,反应期间按第一设定值控制提拉旋转杆的提升和旋转速度。

38.s2:扩径生长阶段:按第二设定值控制提拉旋转杆的提升和旋转速度,通过温度控制器将晶体温度调节为t2,调节反应气体一和反应气体二的进气量从而将晶体生长速率v调节至v2,保持反应时间为t2,反应期间通过图像采集器获取晶体图像从而实时获取晶体当前直径,将晶体当前直径与预先设定的不同晶体直径分别对应的提升和旋转标准参数对比,并据此将提拉旋转杆的提升和旋转参数调节为对应的提升和旋转标准参数,从而使晶体达到目标直径。

39.s3:晶体生长阶段:通过温度控制器将晶体温度调节为t3,调节反应气体一和反应气体二的进气量从而将晶体生长速率v调节至v3,保持反应时间为t3,反应期间按第三设定值控制提拉旋转杆的提升和旋转速度。

40.s4:收尾阶段:通过温度控制器将晶体温度调节为t4,调节反应气体一和反应气体二的进气量从而将晶体生长速率v调节至v4,保持反应时间为t4,反应期间按第四设定值控制提拉旋转杆的提升和旋转速度。

41.其中,晶体生长速率v计算方式如下:v=( q1*α1* m1 q2*α2* m2)* p/rt/ρ/ (π*φ2/4)(1)式(1)中,q1为反应气体一的进气量和出气量的差值,q2为反应气体二的进气量和出气量的差值,α1和α2分别为为反应气体一和反应气体二的反应参与比,p为压强,m1和m2分别为反应气体一和反应气体二的气体摩尔质量,r为摩尔气体常数,t为晶体温度,ρ为碳化硅晶体的密度,φ为晶体直径。

42.由此可见,通过调节反应气体一和反应气体二进气量来控制反应气体的参与量,即按比例同时调节q1和q2,同时控制晶体温度t及压强p即可控制晶体生长速率。

43.在实际中,并不是所有的反应气体都反应成碳化硅,并在籽晶上沉积。有些没有参与反应,有些反应生产的碳化硅沉积在了侧壁,或其他地方,没有沉积在籽晶,形成有效的晶体生长。式(1)中的反应参与比为人为设定值,指的是反应气体有效的参与晶体生长的系数,值在0.5

‑

1之间,可由前期多次晶体生长试验计算获得。

44.提拉旋转杆的提升和旋转速度调节晶体生长过程的原理如下:如图2所示,在扩径生长过程中,晶体的直径不断增大,其形状可以被理论认为是圆台状,s和v为籽晶旋转的速度和被提拉的速度,α为晶体放径的角度,φ1为籽晶初初始的直径,φ2为晶体扩径阶段的直径,h为晶体的生长厚度;增大s的同时减少v,可以增大晶体扩径的角度α,即增大最终φ2的直径;晶体提拉的速度v,不能大于晶体的生长速度v,在扩径生长中,s采用具有一定加速度a的方式逐步增加。

45.实施例二生长炉内通入的反应气体一为sih4,其气体摩尔质量 m

1 为32*10

‑

3 kg/mol,通入的反应气体二为c3h8,其气体摩尔质量m2为44*10

‑

3 kg/mol,摩尔气体常数 r为8.31 j/(mol*k),其化学反应方程式为:3 sih4(g) c3h8(g)= 3 sic(s) 10 h2(g)

ꢀꢀ

(2)则q1:q2=3:1。

46.设定q1和q2分别为3slm 和1 slm,α1和α2均设定为0.75,压强p为500 pa,晶体温度t为2600k,碳化硅晶体的密度ρ为3220 kg/ m3,晶体直径φ为150 mm,代入式(1)中可得:v = 0.042 mm/min。

47.对应的,在压强p和晶体温度t保持稳定时,调整q1和q2即可使晶体保持期望的生长速率v生长。

48.实施例三如图3所示,一种采用如实施例一所述控制方法的控制系统,应用于碳化硅晶体生长炉1,生长炉1底部设置有进气口11和视窗13,生长炉1顶部设置有出气口12,提拉旋转杆14下端从生长炉1顶部伸入生长炉1内,提拉旋转杆14下端用以固定籽晶,生长炉1中部还设置有压力检测口15,该控制系统包括:处理器(图中未示出)、气体控制器、温度控制器、压力控制器、图像采集器4、压力控制器和驱动机构(图中未示出)。

49.气体控制器包括进气控制模块21和出气监测模块22,进气控制模块21和出气监测模块22均可采用mfc质量流量控制计,mfc质量流量控制计分别对应设置于生长炉1的进气口11和出气口12,出气监测模块22用以采集生长炉1的出气量并发送至处理器,进气控制模块21受处理器控制并用以调节生长炉1的进气量;处理器通过设置于进气口11的质量流量

控制计,控制进入腔体的反应气体的流量,气体反应后,通过设置于出气口12的质量流量控制计,对反应后的气体进行实时监测和监控,对应特定气体的质量流量控制计可实现对特定气体的监测,处理器根据进气量和出气量的差值,结合晶体温度可计算出碳化硅生长速率,在晶体温度稳定的情况下,处理器通过调节进气量即可将碳化硅晶体的生长速率控制于设定值。

50.温度控制器包括测温模块31和加热模块32,测温模块31用以透过视窗13测量晶体温度并发送至处理器,测温模块31可采用红外测温计,加热模块32受处理器控制并用以调节生长炉1的温度,加热模块32可采用加热电阻,加热电阻覆盖生长炉1炉壁;通过生长炉1底部的测温计,对晶体生长时表面温度进行实时监控,并将温度参数反馈给处理器,处理器控制加热器工作从而将晶体温度稳定于设定值。

51.图像采集器4用以透过视窗13获取晶体图像并发送至处理器,图像采集器4可采用带图像显示功能的红外测温计,将红外测温计采集到的图形发送至处理器;处理器根据图形上亮点面积并结合红外测温计的距离系数可推算出晶体当前直径。

52.压力控制器包括压力检测模块51和压力控制模块52,压力检测模块51用以检测生长炉1内的压力并发送至处理器,压力检测模块51可为气压计,气压计安装于压力检测口15内,压力控制模块52受处理器控制并用以调节生长炉1内的压力,压力控制模块52可为真空泵,真空泵通过导管与生长炉1内连通。

53.驱动机构受处理器控制并用以带动提拉旋转杆14提升及旋转,驱动机构可由驱动电机等驱动组件以及齿轮组、齿条、链轮等传动组件组合,只要能实现提拉旋转杆14竖向位移及旋转即可;处理器根据晶体当前直径和生长速率来控制驱动机构,从而控制提拉旋转杆14的提升速度及旋转速度,使得晶体生长时符合预期尺寸。

54.其中,处理器用以接收出气监测模块22、测温模块31、图像采集器4发送的信息并控制进气控制模块21、加热模块32、驱动机构工作。

55.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。