制备高纯度

α-氮化硅粉的方法及高纯度

α-氮化硅粉

技术领域

1.本发明属于无机非金属材料技术领域,具体涉及一种制备高纯度α-氮化硅粉的方法,以及一种高纯度α-氮化硅粉。

背景技术:

2.氮化硅陶瓷是一种重要的工程陶瓷材料和电子陶瓷材料,具有高硬度、高强度、高韧性、低热膨胀系数、优秀的抗热震性和电绝缘等优异性能,在轻金属冶炼、半导体制造、高精度轴承、工业刃具、电力电子器件等领域都得到广泛的应用。

3.然而,过渡金属杂质的存在会降低氮化硅陶瓷材料的硬度、强度,尤其是高温机械性能。因此,高纯度的优质氮化硅粉体对氮化硅陶瓷材料至关重要。工业上,氮化硅粉体主流合成工艺有硅粉直接氮化法、二氧化硅还原氮化法、硅亚胺分解法、自蔓燃法等。相比二氧化硅还原氮化法不可避免地残留游离碳等未充分反应物杂质、硅亚胺法的高成本、自蔓燃法产物蓬松形貌不规则不适合用于高等级陶瓷制品等不足,直接氮化法提供了一种高性价比、量产品质良好的氮化硅粉体合成的工艺路线。

4.然而,高纯硅粉直接氮化反应是一个能垒较高的放热反应,此反应在低温下难以发生,但在足够高的温度下一经引发反应就容易超温使反应失控,影响氮化硅粉体的品质。因此,高纯硅原料的直接氮化需要付出高成本与低效率的代价,往往需要将硅粉极度细化以提高反应活性,由此带来一系列副作用,包括高昂的粉碎成本,激烈粉碎带来的杂质混入,以及过度粉碎的超细微粉原料松装密度非常低、降低装料量从而影响生产效率,等等。

5.为了改善生产效率,工业上一般依赖金属杂质催化硅粉的直接氮化反应。其主要原理是硅粉表面总会存在纳米尺度的氧化层,阻碍氮化反应发生;通过引入金属杂质、在高温下局部形成低熔点熔融物,一方面克服氧化层的阻碍辅助传质,促进固相原料的氮化反应,另一方面促进氧化硅挥发并发生气相氮化反应。但金属杂质的引入一方面需要混入足量杂质粉体以污染所有硅粉表面,降低了产物纯度,另一方面较多的熔融液相会导致β-si3n4含量相应上升,降低了氮化硅中α相的含量。

技术实现要素:

6.本发明所要解决的技术问题是针对现有技术中存在的上述缺陷,提供一种制备高纯度α-氮化硅粉的方法及高纯度α-氮化硅粉,制备的氮化硅粉纯度高、α相的含量高,且反应平稳,性价比高。

7.解决本发明技术问题所采用的技术方案是:

8.本发明一方面提供一种制备高纯度α-氮化硅粉的方法,包括:

9.在粒径为100微米以下级别的细硅粉中加入催化剂,所述催化剂能在制备氮化硅粉的反应条件下以可逆反应生成金属化合物、并使得具有金属卤化物存在;

10.将加入了催化剂的细硅粉置于氮化炉中,在氮气和氩气的混合气氛下,于温度为1050℃-1400℃的条件下保温50-180小时,以发生氮化反应得到氮化硅粉。

11.进一步的,在所述制备氮化硅粉的反应条件下,所述催化剂包含金属、金属化合物和卤化铵中的一种或多种;

12.所述制备氮化硅粉的反应条件,是指:反应中存在可挥发金属卤化物或生成可挥发金属卤化物中间物,为此,具体是指:

13.在所述催化剂包含金属时,所述制备氮化硅粉的反应条件包括充入含有卤素的气体及氢气;或

14.在所述催化剂包含金属化合物,并且所述金属化合物中无卤素成分时时,所述制备氮化硅粉的反应条件包括充入含有卤素的气体及氢气;或

15.在所述催化剂包含卤化铵时,所述催化剂中还包括加入有能在催化条件下反应生成金属卤化物的金属杂质或金属化合物。

16.金属杂质是指:fe、al、ca、cr、ni、cu、zn等,其中fe是最主要的金属杂质。

17.进一步的,所述催化剂和细硅粉混合后其中的金属成分含量控制在100-500ppm。以此来确定所述催化剂的用量。

18.进一步的,制备高纯度α-氮化硅粉的方法还包括:在发生氮化反应得到氮化硅粉的过程中,在氮化炉中充入有氢气,所述氢气的体积含量为a,其中,1%≤a≤13%。

19.进一步的,制备高纯度α-氮化硅粉的方法还包括:在发生氮化反应得到氮化硅粉的过程中在氮化炉中充入有卤素气体,所述卤素气体的体积含量为b,其中,0<b≤5%。

20.进一步的,在发生氮化反应得到氮化硅粉的过程中,所述氮气与氩气合计体积含量维持在x /-3%的范围内,其中85≤x≤99%;并且随氮化反应过程逐步提升氮气比例,降低氩气比例。

21.进一步的,在发生氮化反应得到氮化硅粉的过程中,保持氮化炉中的压力在0.15-0.5mpa。

22.进一步的,通过将高纯度的硅锭或硅碎料逐级粉碎得到所述粒径为100微米以下级别的细硅粉;或者,

23.通过将高纯度的硅锭或硅碎料逐级粉碎得到高纯度超细硅粉后,再将高纯度超细硅粉造粒粗化得到粒径为100微米以下级别的细硅粉;

24.所述高纯度的硅锭或硅碎料的铁、铝、钙的含量都小于100ppm,总金属杂质含量不大于400ppm;

25.所述高纯度超细硅粉的颗粒度为:d50为1-10μm,d90小于30μm;铁、铝、钙的含量都小于100ppm,总金属杂质含量不大于400ppm;

26.所述粒径为100微米以下级别的细硅粉的颗粒度为:d50为1-50μm,d90小于80μm;并且铁、铝、钙的含量都小于100ppm,总金属杂质含量不大于400ppm。

27.进一步的,在氮化反应完成后,还包括:将氮化炉停炉后泄压,并通入置换气体,以置换掉氮化炉中的气体;所述置换气体一般为氮气。

28.进一步的,发生氮化反应得到氮化硅粉之后,还包括:

29.对得到的氮化硅粉进行粉碎;

30.对所述粉碎后的氮化硅粉进行盐酸或氢氟酸和盐酸的混合溶液酸洗,然后用去离子水清洗并过滤2-4次,再进行干燥。

31.本发明另一方面提供一种高纯度α-氮化硅粉,按以上任一项所述的方法制备而

成。

32.有益效果:

33.本发明所述的制备高纯度α-氮化硅粉的方法,通过在细硅粉中加入能够以可逆反应形成可挥发金属卤化物的催化剂,使硅粉在发生氮化反应时,催化剂能够以气相传输,并分解沉积,在氮化炉内粉末颗粒表面间往返输运,在多个位点反复起催化作用,以较少金属杂质充分催化表面反应的特殊效果,并在停炉之后泄压,通过置换气体,将气体的卤化物催化剂抽走,保障了产品的纯度,同时,较少的金属杂质使得氮化硅的α

→

β晶型转化不易发生,提高了产物的α相含量。使用上述方法制备的氮化硅粉,α-34.相含量≥92%,总金属杂质含量小于300ppm,满足了高纯氮化硅粉的使用要求。

附图说明

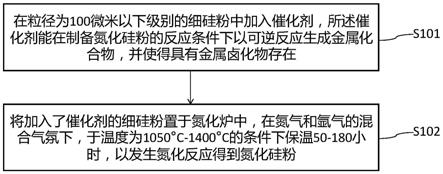

35.图1为本发明实施例一提供的一种制备高纯度α-氮化硅粉的方法的流程图。

具体实施方式

36.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和实施例对本发明作进一步详细描述。

37.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互任意组合。

38.为了改善直接氮化反应生产氮化硅的效率,工业上一般依赖金属杂质或金属氧化物催化硅粉的直接氮化反应。主要方案可概括为以下类别:

39.(1)以单质形式混入金属杂质污染高纯度硅粉表面(表面受到氧化为sio2),催化作用机理如下,m指金属:

40.m(s) sio2(s)

→

msio(l) sio(g)

41.3sio(g) 2n2(g)

→

si3n4(s) 3/2sio2(g)

42.3si(s) 2n2(g)

→

si3n4(s)

43.金属催化剂以单质粉体颗粒的形式加入,从几何上就无法实现金属粉在硅粉表面的均匀附着;此外,金属粉体在高温下附着、熔融于所接触的硅粉表面,无法长距离迁移,对于局部的纳米级硅氧化膜破坏目的而言,金属投放总是大大过量的,不利于提高产品纯度。

44.(2)以金属氧化物形式混入金属杂质污染高纯度硅粉表面,催化作用机理如下:

45.m2o

y

(s) sio2(s)

→

msio(l) sio(g)

46.3sio(g) 2n2(g)

→

si3n4(s) 3/2sio2(g)

47.3si(s) 2n2(g)

→

si3n4(s)

48.在上述反应式中msio不代表各物质的原子配比,表示的是几种物质的熔融混合物。金属催化剂以氧化物粉体颗粒形式加入时,同样无法实现催化剂粉体在硅粉表面的均匀附着,而且催化剂在硅粉表面附着基本不迁移/扩散,导致需要的催化剂总量偏大、催化剂局部投放过量等问题仍然不可避免。

49.(3)以金属盐、金属有机物等化合物形式混入金属杂质污染硅粉表面。通过利用金属盐、金属有机物等化合物在高温下的分解产物,即金属或金属氧化物,从而转化为前述两类情况。例如有文献系统地将金属硅粉分别浸渍钙、钇、铁、铜、银、铬的硝酸盐,研究不同金

属催化剂对硅直接氮化反应的影响,就是利用了硝酸盐高温下分解的特性。浸渍硅粉后用于由于分解反应在原位产生非常细小的金属/金属氧化物颗粒,此类情况能较前述两类情况更有利于压制金属催化剂投放量。但由于催化物质附着在硅粉表面不能有效迁移,所以需要的催化剂量仍较高。

50.(4)直接采用含较多金属杂质的工业硅粉为原料,生产的氮化硅粉如下表1。

51.一般工业硅粉的杂质含量较高(典型fe含量≥1000ppm,见以下表1,摘自gb/t 2881-2014《工业硅》),而且多数杂质包裹在颗粒内部不参与表面的反应催化,用作原料时无法满足高纯氮化硅粉的纯度要求。

52.表1.工业硅规格

[0053][0054]

金属杂质的引入一方面降低产物纯度,另一方面通常认为熔融液相增多会导致β-si3n4含量相应上升。因此,直接氮化工艺为了获得高纯度、高α相的氮化硅粉体,通常采取高纯硅粉中控制混入微量金属或金属氧化物杂质的方案,例如jph111309a中,采用了往粒度在1-50μm的高纯硅粉中混入0.3-2.0wt%粒径在0.3-20μm的α-fe2o3粉体的催化方案。类似方案还有特開昭51-48800的镁催化剂、特開昭54-120298的钙催化剂,jp2970400b2的铜及铜化合物等。此类一次性混入足量杂质粉体以污染所有硅粉表面的方案,对于高纯氮化硅粉而言杂质含量仍然太高。

[0055]

为此,为解决现有技术中存在的上述缺陷,本发明提供了一种制备高纯度α-氮化硅粉的方法。以下为本发明的实施例。

[0056]

实施例1

[0057]

如图1所示,本发明提供一种制备高纯度α-氮化硅粉的方法,包括:

[0058]

步骤s101:在粒径为100微米以下级别的细硅粉中加入催化剂,所述催化剂是能在制备氮化硅粉的反应条件下,以可逆反应生成金属化合物,并使得具有金属卤化物存在;

[0059]

步骤s102:将加入了催化剂的细硅粉置于氮化炉中,在氮气和氩气的混合气氛下,于温度为1050℃-1400℃的条件下保温50-180小时,以发生氮化反应得到氮化硅粉。

[0060]

氮化炉内的主反应

[0061]

sio2(s) h2(g)

←→

sio(g) h2o(g)

[0062]

si(s) h2o(g)

←→

sio(g) h2(g)

[0063]

6sio(g) 4n2(g)

←→

2si3n4(s) 3o2(g)

[0064]

3si(s) 2n2(g)

←→

si3n4(s)

[0065]

催化剂的作用;本实施例为了减少生产的氮化硅粉中杂质的含量,通过在制作好的硅粉原料中混入在反应条件下具有金属卤化物或可以产生金属卤化物的催化剂,而在硅粉原料中一般都包含有少量的fe、al、ca、cr、ni、cu、zn等金属杂质;所述催化剂一般为金属卤化物,或能与卤素气体或卤化铵进行反应生成金属卤化物的金属或金属氧化物,以及不含卤的金属盐、金属有机物等能在高温下分解生成金属或金属氧化物的前驱体以及与之发生反应的含卤素气体或卤化铵;金属卤化物在高温下可升华气化,在不同反应位点间来回输运,并通过可逆反应在硅粉表面分解,生成复杂的金属-硅-氧熔融体系,克服硅粉表面氧化层的阻碍,提升传质效率,一方面促进一氧化硅挥发并发生气相氮化反应,另一方面促进固相原料的氮化反应。其作用机制见以下反应,其中m指代金属,x指代卤素:

[0066]

金属卤化物的形成机制

[0067]

2m(s) yx2(g)

←→

2mx

y

(s)

[0068]

2m(s) yh2o(g)

←→

m2o

y

(s) yh2(g)

[0069]

m2o

y

(s) yx2(g) yh2(g)

←→

2mx

y

(s) yh2o(g)

[0070]

nh4x(s)

←→

nh3(g) hx(g)

[0071]

2m(s) 2yhx(g) ysio2(s)

←→

2mx

y

(s) ysio(g) yh2o(g)

[0072]

m2o

y

(s) 2yhx(g)

←→

2mx

y

(s) yh2o(g)

[0073]

金属卤化物的输运与催化机制

[0074]

mx

y

(s)

←→

mx

y

(g)

[0075]

2mx

y

(s) yh2(g)

←→

2m(s) 2yhx(g)

[0076]

2mx

y

(s) yh2o(g)

←→

m2o

y

(s) 2yhx(g)

[0077]

m(s) sio2(s)

→

msio(l) sio(g)

[0078]

m2o

y

(s) sio2(s)

→

msio(l) sio(g)

[0079]

6sio(g) 4n2(g)

←→

2si3n4(s) 3o2(g)

[0080]

上述反应式中msio不代表各物质的原子配比,表示的是几种物质的熔融混合物。

[0081]

例如,在氮化炉中充入氢气和氯气,催化剂fecl3与氢气在高温下发生一系列反应:

[0082]

三氯化铁还原为氯化亚铁

[0083]

2fecl3(s) h2(g)

→

2fecl2(s) 2hcl(g)

[0084]

氯化亚铁与氢气或水汽生成铁单质或氧化亚铁,并产生破坏硅粉表面氧化层的反应

[0085]

fecl2(s) h2(g)

←→

fe(s) 2hcl(g)

[0086]

fecl2(s) h2o(g)

←→

feo(s) 2hcl(g)

[0087]

fe(s) sio2(s)

→

fesio(l) sio(g)

[0088]

feo(s) sio2(s) h2(g)

→

fesio(l) sio(g) h2o(g)

[0089]

注:上述反应式中fesio不代表各物质的原子配比,表示的是几种物质的熔融混合物。

[0090]

氮化主反应

[0091]

6sio(g) 4n2(g)

←→

2si3n4(s) 3o2(g)

[0092]

3si(s) 2n2(g)

←→

si3n4(s)

[0093]

铁-硅-氧熔融混合物中的铁成分恢复为氯化亚铁的反应

[0094]

fesio(l) hcl(g)

→

si(s) fecl2(g) h2o(g)

[0095]

fesio(l) h2(g)

→

fe(s) si(s) sio(g) h2o(g)

[0096]

fe(s) 2hcl(g)

←→

fecl2(g) h2(g)

[0097]

氯化亚铁气化(升华)输运与沉积的可逆反应

[0098]

fecl2(g)

←→

fecl2(s)

[0099]

金属卤化物气化后可沉积、分解生成金属或金属氧化物,进而与硅粉表面氧化层形成复杂的金属-硅-氧熔融体系,克服硅粉表面氧化层的阻碍,促进氮化反应发生。

[0100]

由于金属-硅-氧熔融体系中的金属物质可以在熔融混合物中的氧被耗尽时恢复为金属卤化物,并通过气相输运和沉积在不同位点反复起催化作用,不必在投料时一次性混入足以催化所有位点的催化剂量,因此可以达到以较少金属杂质催化剂充分催化表面反应的特殊效果,保障了产品的纯度。同时,较少的金属杂质对应较少的混合熔融物液相形成,使得α

→

β晶型转化不易发生,提高了产物的α相含量。

[0101]

其中α-si3n4属低温稳定晶型,β-si3n4是高温稳定晶型。通常陶瓷制品用途中,希望氮化硅粉体具有尽可能高的α相含量,以提供更高的烧结活性和更优的力学性能。因为在烧结过程中,α

→

β的相转变提供额外的烧结活性,并且高温下氮化硅粉与烧结助剂按共熔-析出机制转变成高长径比的β型柱状晶体,可以提高陶瓷产品的韧性。

[0102]

所述的细硅粉,可以是用高纯硅料逐级粉碎得到的超细硅粉,也可以是由超细硅粉制作的造粒增粗粉。一般认为,在逐级破碎过程中不过分引入杂质污染的前提下,为增大比表面积、提升氮化反应活性,作为反应物的硅粉粒径一般越小越好。为提升装填率,也可以通过造粒增大粒度。总之,本发明所述的细硅粉需要控制d50为1-50μm,d90小于80μm,粒径在100μm以下,并且铁、铝、钙的含量都小于100ppm,总金属杂质含量不大于400ppm。

[0103]

进一步的,在所述制备氮化硅粉的反应条件下,所述催化剂包含金属、金属化合物和卤化铵中的一种或多种;

[0104]

所述制备氮化硅粉的反应条件,是指:反应中存在可挥发金属卤化物或生成可挥发金属卤化物的中间物,为此,具体是指:

[0105]

在所述催化剂包含金属时,所述制备氮化硅粉的反应条件包括充入含有卤素的气体及氢气;或

[0106]

在所述催化剂包含金属化合物,并且所述金属化合物中无卤素成分时,所述制备氮化硅粉的反应条件包括充入含有卤素的气体及氢气;或

[0107]

在所述催化剂包含卤化铵时,所述催化剂中还包括加入有能在催化条件下反应生成金属卤化物的金属杂质或金属化合物。

[0108]

所述在反应条件下能以可逆反应生成金属化合物的催化剂,包括金属卤化物本身、高温下容易与卤素气体反应的金属氧化物、以及其他易分解成金属或金属氧化物的金

属化合物、或者卤化铵等卤盐的混合物等多种形式。具体的,所述催化剂包括但不限于fecl3、fe2o3、nh4cl、caf2等,含有卤素的气体包括但不限于f2、cl2、hf、hcl等,根据实际情况,选择其中的一种或多种。

[0109]

进一步的,所述催化剂和细硅粉混合后其中的金属成分含量控制在100-500ppm。

[0110]

在加入催化剂过程中,所述金属、金属化合物或卤化铵的添加量在100ppm量级,连同硅粉原料自带的杂质水平,折算总金属成分含量为100-500ppm,化合物按折算的只包含金属含量进行计算;优选的,总金属成分含量范围为折算除铝以外的总金属杂质含量为100-500ppm。

[0111]

进一步的,制备高纯度α-氮化硅粉的方法还包括:在发生氮化反应得到氮化硅粉的过程中在氮化炉中充入有氢气,所述氢气的体积含量为a,其中,1%≤a≤13%。

[0112]

氮气和硅粉在高温下生成氮化硅粉,在氮化炉中充入氮气、氩气和氢气,其中氮气是反应物,氩气是惰性的稀释剂,氢气作为还原性气体协助破除硅粉表面氧化层,在氮化过程中,充入的氢气含量随着反应的进行可以进行调整,所述氢气体积含量为1%≤a≤13%,优选范围为5-10%。

[0113]

进一步的,制备高纯度α-氮化硅粉的方法还包括:在发生氮化反应得到氮化硅粉的过程中在氮化炉中充入含卤素气体,所述卤素气体的体积含量为b,其中,0<b≤5%。

[0114]

所含卤素气体在反应中是生成气相金属卤化物的原料,所述含卤素气体体积含量为0-5%,优选范围为0.5-1%,随工艺温度阶段而变化,可分次补入。如催化剂中含足量卤盐,则气氛中可不必另外加入含卤素气体。

[0115]

进一步的,在发生氮化反应得到氮化硅粉的过程中,所述氮气与氩气合计体积含量维持在x /-3%的范围内,其中85≤x≤99%;并且随氮化反应过程逐步提升氮气比例,降低氩气比例。

[0116]

在氮化炉中充入的氮气和氩气,所述氮气含量为25-95%,优选范围为40-85%,随工艺温度阶段而变化;所述氩气含量为0-70%,优选范围为0-55%,随工艺温度阶段而变化。氮化炉中其余为氢气和含卤素气体如氯气、氯化氢。

[0117]

随氮化进程消耗氮气,补气时视乎反应剧烈程度逐步提升氮气比例、降低氩气比例,在最终阶段,氮气比例可达最高100%,氩气含量可降为零。在现场生产工艺过程中,随着反应的进行,会对氮化炉进行补气,每次补充气体前都将反应炉泄压至标准大气压(与外部气压相同),然后按工艺设定的气体比例充压进去。这样,炉内容积将提供缓冲,补充的气体比例部分被精确控制。优选的,还可以按比例通入不同气体、同进同出,让炉内气氛无限趋近于设定比例。随着氮化进程,硅粉表面逐步被氮化硅产物包覆,反应趋向温和,需要提高反应物浓度促进反应进行。

[0118]

进一步的,在发生氮化反应得到氮化硅粉的过程中,保持氮化炉中的压力在0.15-0.5mpa。

[0119]

在进行氮化反应的过程中,氮化炉中的压力保持在0.15-0.5mpa,优选范围在0.2-0.4mpa;氮化温度为1050-1400℃,保温时间为50-180h,以达到较好的生产效率。

[0120]

进一步的,通过将高纯度的硅锭或硅碎料逐级粉碎得到所述粒径为100微米以下级别的细硅粉;或者,

[0121]

通过将高纯度的硅锭或硅碎料逐级粉碎得到高纯度超细硅粉后,再将高纯度超细

硅粉造粒粗化得到粒径为50-100微米的细硅粉;

[0122]

所述高纯度的硅锭或硅碎料的铁、铝、钙的含量都小于100ppm,总金属杂质含量不大于400ppm;

[0123]

所述高纯度超细硅粉的颗粒度为:d50为1-10μm,d90小于30μm;铁、铝、钙的含量都小于100ppm,总金属杂质含量不大于400ppm;

[0124]

所述粒径为100微米以下级别的细硅粉的颗粒度为:d50为1-50μm,d90小于80μm;并且铁、铝、钙的含量都小于100ppm,总金属杂质含量不大于400ppm。

[0125]

通过将高纯硅锭或碎料反击式破碎、颚式破碎等方式细化并过筛得到高纯度粗硅粉,所述高纯粗硅粉的颗粒度为50-100目,再通过将高纯度的粗硅粉逐级粉碎或研磨得到所述粒径为100微米以下级别的细硅粉;

[0126]

通过将高纯度粗硅粉进行气流粉碎或滚筒式球磨等方式研细制备细硅粉。所述细硅粉的颗粒度为:d50为1-50μm,d90小于80μm;并且铁、铝、钙的含量都小于100ppm,总金属杂质含量不大于400ppm。

[0127]

优选的,为了提升装填量,通过将高纯度粗硅粉逐级粉碎或研磨后得到的高纯度超细硅粉后,再造粒粗化得到粒径小于100微米的细硅粉。

[0128]

本实施例中为了提升装填量,也使用造粒工艺将高纯度超细硅粉造粒粗化得到粒径为小于100微米的细硅粉,优选粒径为50-100微米;所述造粒方法与功能陶瓷的生产工艺中的造粒方法相同。

[0129]

进一步的,在氮化反应完成后,还包括:将氮化炉停炉后泄压,并通入置换气体,以置换掉氮化炉中的气体。

[0130]

停炉泄压后,气体的卤化物被抽走,减少了氮化物等杂质的含量。

[0131]

进一步的,发生氮化反应得到氮化硅粉之后,还包括:

[0132]

对得到的氮化硅粉进行粉碎;

[0133]

对所述粉碎后的氮化硅粉进行盐酸或氢氟酸和盐酸的混合溶液酸洗,然后用去离子水清洗并过滤2-4次,再进行干燥。

[0134]

使用氢氟酸和盐酸的混合溶液酸洗可以洗去部分多余的金属杂质和金属氧化物,提高氮化硅的纯度。

[0135]

干法粉碎后的氮化硅粉一般要求粒度d50=0.5-5.0um。酸洗时一般使用5%盐酸和4%氢氟酸按重量1~5:1比例混合,或者单独使用5%盐酸中反复研磨,加hf是为了一并除去表面的氧化层。由于f有职业健康风险,所以加不加、加多少,根据各工厂自行判断。酸洗后用去离子水清洗2-4次,再进行干燥。

[0136]

本实施例通过在细硅粉中加入能够以可逆反应形成可挥发金属卤化物的催化剂,使硅粉在发生氮化反应时,催化剂能够以气相传输,并分解沉积,在氮化炉内粉末颗粒表面间往返输运,在多个位点反复起催化作用,以较少金属杂质充分催化表面反应的特殊效果,在停炉之后泄压,通过置换气体,将卤化物催化剂抽走,保障了产品的纯度,同时,较少的金属杂质使得α

→

β晶型转化不易发生,提高了产物的α相含量。

[0137]

实施例2

[0138]

本实施例公开一种制备高纯度α-氮化硅粉的方法,包括以下步骤。

[0139]

采用6-10mm尺寸的电子级多晶硅粉为原料,原料中的fe、cr、ni、cu、zn、al、k、na等

多种金属杂质总含量≤15ppb;先后采用机械破碎和气流粉碎至硅粉成为颗粒度d50=2.5μm、d90=8μm的超细硅粉,通过造粒粗化后得到粒径为50-100微米的细硅粉。

[0140]

在上述细硅粉中加入柠檬酸铁铵,具体添加量按金属含量折算,调至总金属含量为100ppm左右,另加入重量占比为1%的nh4cl,用气流均化设备混匀,柠檬酸铁铵在还原性气氛中高温分解产生单质铁,比直接加铁粉的颗粒更细。

[0141]

将上述混合物码放至氮化炉中进行氮化,氮化炉中气体总压力为0.15mpa,初始气氛体积构成为氢气10%、氯化氢5%、氮气45%、氩气40%。初始温度为1050℃;随着反应进行温度逐渐升高、氮化反应持续进行,硅粉原料不断消耗,反应超温失控的可能性越来越小,因此作为反应气体的氮气体积占比逐步提升、作为稀释气体的氩气比例逐步下调,以促进反应;为减少产品中的杂质,氢气和氯化氢气体在反应后期体积占比通过调整逐步降低。在反应完成时,氮化炉内气氛构成为氮气99%,氢气1%,氩气和氯化氢为0。最高氮化温度为1390℃,总共氮化50小时。

[0142]

柠檬酸铁铵在还原气氛下受热分解产生铁单质,可以与nh4cl反应,生成可气化的氯化亚铁,从而在不同位点间传输、沉积,相关反应包括:

[0143]

2(nh4)3fe(c6h5o7)2(s)

→

2fe(s) 6nh3(g) 12co(g) 6h2(g) 2h2o(g)

[0144]

nh4cl(s)

←→

nh3(g) hcl(g)

[0145]

fe(s) 2hcl(g)

←→

fecl2(g) h2(g)

[0146]

fecl2(g)

←→

fecl2(s)

[0147]

沉积在硅粉表面的氯化亚铁可以在氢气辅助下与硅粉表面的氧化层反应,形成铁-硅-氧熔融混合物,导致硅粉表面致密的氧化层被破坏,加速传质效率,从而加速氮化反应:

[0148]

fecl2(s) sio2(s) h2(g)

→

fesio(l) sio(g) h2o(g)

[0149]

6sio(g) 4n2(g)

←→

2si3n4(s) 3o2(g)

[0150]

3si(s) 2n2(g)

←→

si3n4(s)

[0151]

上述氮化硅产物经逐级粉碎并用砂磨机研磨到d50=0.7um后,用5%的hcl酸洗去除用作催化剂的金属杂质,之后用去离子水反复清洗/过滤3次,再进行干燥。

[0152]

由此得到的氮化硅粉,经检测:总金属杂质含量<100ppm,α相含量≥93%。

[0153]

实施例3

[0154]

本实施例公开一种制备高纯度α-氮化硅粉的方法,包括以下步骤。

[0155]

采用100目高纯粗硅粉为原料,原料基体中fe、al、ca、cr、ni、cu、zn等杂质含量合计<50ppm;使用气流粉碎至d50=12μm、d90=45μm的细硅粉。

[0156]

在上述细硅粉中加入摩尔比为1:1的al2o3和fe2o3粉体,具体添加量按金属含量折算,调至混合物中总金属成分含量约500ppm,用v型混料机混合均匀。

[0157]

将上述混合物码放入氮化炉中进行氮化,气体总压力为0.4mpa,初始气氛体积比例为氢气13%、氯气2%、氮气40%、氩气45%;其中氢气和氯气体积占比在反应全过程始终保持不变,氮气与氩气合计体积占比在反应全过程始终维持85%不变,随氮化进程消耗氮气,补气时根据反应剧烈程度逐步提升氮气比例、降低氩气比例,氮气最终体积比例85%,最高氮化温度为1400℃,总共氮化75h。

[0158]

相关反应为:

[0159]

fe2o3(s) 3h2(g) 3cl2(g)

→

2fecl3(s) 3h2o(g),其余反应见实施例一,在此不再赘述。

[0160]

上述氮化硅产物经逐级粉碎并用砂磨机研磨到d50=0.8um后,用5%的hcl酸洗去除用作催化剂的金属杂质,之后用去离子水反复清洗/过滤4次,再进行干燥。

[0161]

由此得到的氮化硅粉,总金属杂质含量<300ppm,α相含量≥92%。

[0162]

实施例4

[0163]

本实施例公开一种制备高纯度α-氮化硅粉的方法,包括以下步骤。

[0164]

采用50目光伏iii级粗硅粉为原料,基体中fe、al、ca、cr、ni、cu、zn杂质合计<0.2ppm;先后机械破碎、研磨至d50=3μm、d90=10μm的硅粉。

[0165]

在上述硅粉中加入fecl3,折算混合物总含铁量300ppm。用v型混料机混合均匀。

[0166]

将上述混合物码放入氮化炉中进行氮化,气体总压力为0.5mpa,初始气氛体积比例为氢气5%、氮气40%、氩气55%;其中氢气体积占比在反应全过程始终保持不变,氮气与氩气合计体积占比在反应全过程始终维持95%不变,随氮化进程消耗氮气,补气时根据反应剧烈程度逐步提升氮气比例、降低氩气比例,氮气最终体积比例95%,最高氮化温度为1400℃,总共氮化180h。

[0167]

反应过程如实施例一中所述,此处不再赘述。

[0168]

上述氮化硅产物经干法粉碎到d50=0.8um后,用去离子水反复清洗并过滤2次,再进行干燥。

[0169]

由此得到的氮化硅粉,总金属杂质含量<200ppm,α相含量≥93%.

[0170]

实施例5

[0171]

本实施例为对比实施例,与采用本发明的技术方案实施例相比较,采用金属单质作为催化剂,其生产过程,以及得到的氮化硅如下:

[0172]

采用50目工业级粗硅粉为原料,基体fe、al、ca、cr、ni、cu、zn杂质合计为2000ppm;先后机械破碎、气流粉碎至d50=3μm、d90=10μm的细硅粉。

[0173]

将上述混合物料码放入氮化炉中进行氮化,气体总压力为0.2mpa,初始气氛体积比例为氢气5%、氮气45%、氩气50%;其中氢气体积占比在反应全过程始终保持不变,氮气与氩气合计体积占比在反应全过程始终维持95%不变,随氮化进程消耗氮气,补气时视乎反应剧烈程度逐步提升氮气比例、降低氩气比例,氮气最终体积比例95%,最高氮化温度为1400℃,总共氮化130h。

[0174]

上述氮化硅产物使用干法粉碎后,使用hf/hcl混合溶液酸洗,之后用去离子水反复清洗/过滤3次,再进行干燥,由此得到的氮化硅粉,总金属杂质含量为1200ppm,α相含量≥90%。

[0175]

在本实施例中,为了使氮化反应达到可接受的生产效率,在原料中控制金属杂质的含量为2000ppm,即催化剂的数量需要足够多,以使得催化剂能够污染所有硅粉表面。否则,高纯硅粉根本没办法起反应,如何用尽可能低的催化剂引发反应,就决定着产品的纯度品质。

[0176]

实施例6

[0177]

本实施例为对比实施例,与采用本发明的技术方案实施例相比较,其催化剂为fe2o3,未加入卤素气体条件,其生产过程,以及得到的氮化硅如下:

[0178]

采用100目高纯粗硅粉为原料,基体fe、al、ca、cr、ni、cu、zn杂质合计<50ppm;气流粉碎至d50=8μm、d90=25μm的细硅粉。

[0179]

在上述细硅粉中加入fe2o3粉体,使混合物折算成fe杂质含量为1500ppm。用v型混料机混合均匀。

[0180]

将上述混合物码放入氮化炉中进行氮化,气体总压力为0.4mpa,初始气氛体积比例为氢气10%、氮气45%、氩气45%;其中氢气体积占比在反应全过程始终保持不变,氮气与氩气合计体积占比在反应全过程始终维持90%不变,随氮化进程消耗氮气,补气时视乎反应剧烈程度逐步提升氮气比例、降低氩气比例,氮气最终体积比例90%,最高氮化温度为1400℃,总共氮化150h。

[0181]

由此得到的氮化硅粉进行干法破碎,fe杂质含量典型在900ppm,总金属杂质含量<950ppm,α相含量≥90%;用行业公知的酸洗技术,典型采用盐酸洗去部分铁杂质,再用去离子水清洗过滤3次,烘干后可得fe杂质含量≥600ppm、总金属含量不低于650ppm的氮化硅粉,α相含量维持≥90%水平。

[0182]

在本实施例的实施过程中,需要加入的fe2o3粉体较多,否则高纯度的硅粉在反应条件下不能起反应。

[0183]

实施例7

[0184]

本实施例公开一种高纯度α-氮化硅粉,采用实施例1-4中所述的方法制备而成。经测试,制备的高纯度α-氮化硅粉的α-相含量≥92%,总金属杂质含量小于300ppm。

[0185]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。