1.本发明属于电解制氢设备领域,具体涉及一种一体式硼氢化钠水解制氢机。

背景技术:

2.可再生能源制氢体系的构建是实现绿色氢能供应体系的前提。目前我国96%的制氢主要还是来自化石燃料制氢和化工副制氢。硼氢化钠作为一种优良的储氢材料,其储氢密度可达10.8 wt%,再生产物无污染,放氢纯度高,可长期稳定储存。水解过程温和,并且规模可以根据用户需要而调整、全过程环境友好。目前所采用的硼氢化钠水解产氢具体反应过程如式(1)所示:nabh4 2h2o

ꢀ→ꢀ

4h

2 nabo2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)硼氢化钠水解制氢可作为质子交换膜燃料电池 (pemfc) 供电系统,所以开发硼氢化钠制氢装置一直是国内外的热点内容。从已有的研究报道和专利可知,硼氢化钠水解制氢的反应装置相对较多。如专利cn03130002.2公开了一种硼氢化钠水解制氢装置,所述装置包括壳体、搅拌器、加料管及出气口组成,其特征在于,反应器设置一个置于壳体内的蒸发室和一个置于壳体外的冷凝室及它们之间的连通管构成的双室连管汽液环流换热器。专利cn200810198544.8公开了一种硼氢化钠制氢反应装置,采用小功率液压泵,根据反应条件,通过自动调节加入反应室中硼氢化钠溶液的流量来控制反应快慢及氢气生成量。专利cn201420095666.5提到了一种燃料电池储氢系统,由装有硼氢化钠溶液的储液罐、多个子反应罐和冷凝装置构成。但硼氢化钠溶液配比需要大量水,很大程度上增加了燃料电池系统重量。专利201821440352.9公开了一种硼氢化钠水解制氢装置,装置可以控制反应中药品纯水的温度,实现在指定温度下发生反应,通过控制振动装置,实现药品能够完全进入反应仓,反应完全,减少浪费,并且制备过程中,通过干燥装置和冷却装装置实现制氢纯度高。

3.虽然目前的硼氢化钠水解制氢装置较多,但是大多数设备的体积较大,功耗较多,不便于携带。

技术实现要素:

4.针对现有技术中的硼氢化钠制氢装置过大、设备复杂问题,本发明提出一种一体式结构的便携式硼氢化钠水解制氢。

5.实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:一种一体式硼氢化钠水解制氢机,包括圆柱形罐体,所述罐体的内部分隔为上下两层,包括位于上层的反应罐体单元和位于下层的清洗罐单元,还包括设置在所述罐体上层的储氢罐;所述反应罐体单元包括同轴设置的制氢罐和原料罐;所述清洗罐单元包括废料罐、若干个水洗罐和除碱罐,所述水洗罐和所述除碱罐围绕所述废料罐设置,所述水洗罐顺次连通,所述除碱罐顺次连通;

所述原料罐的料液出口端与所述制氢罐的进口端相通,所述制氢罐的出口端与所述废料罐相通,所述废料罐,包括气体出口端和液体出口端,所述气体出口端与第一个所述水洗罐相连,最后一个所述水洗罐与第一个所述除碱罐相连,最后一个所述除碱罐与所述储氢罐相连。

6.作为本发明的进一步改进,还包括设置在所述制氢罐的多个片层催化剂层,包括两组设置在左、右两侧的所述片层催化剂层,同一侧的所述片层催化剂层平行设置,所述片层催化剂层从罐体的边缘向罐体的中心位置斜向下方设置,两侧的所述片层催化剂层由上至下依次交错设置,其中一侧的所述片层催化剂层的最低点位于另一侧的相邻的两个所述片层催化剂层的间隙位置。

7.作为本发明的进一步改进,所述废料罐的直径等于所述原料罐的直径,所述制氢罐内嵌在所述原料罐的中心轴的位置,所述废料罐位于所述制氢罐的正下方。

8.作为本发明的进一步改进,所述储氢罐位于所述原料罐的外侧,与所述水洗罐或所述除碱罐共环面设置。

9.作为本发明的进一步改进,包括至少4个所述水洗罐和两个所述除碱罐。

10.作为本发明的进一步改进,所述水洗罐通过气管将氢气导入所述水洗罐的罐底的位置排出。

11.作为本发明的进一步改进,所述除碱罐中,氢气从所述除碱罐的顶部位置通入。

12.作为本发明的进一步改进,还包括控制系统,所述控制系统包括设置在所述原料罐和所述制氢罐之间的动力泵,设置在所述储氢罐上的流量计,以及多个控制阀。

13.本发明的有益效果:1、本发明的制氢机经原料罐,制氢罐,水洗罐,除碱罐,储氢罐,废料罐集于一罐中,结构简单、使得氢气的制备、清洗、存储集成于一个装置中,操作方便。

14.2、通过设置的控制系统对气体量、压力等进行数据采集,并根据信号随时控制氢气的制备与停止,即能根据需求进行制备,同时又能保证制氢机的安全运行。

15.3、可通过控制泵装置,实现药品能够完全进入反应仓,且其中催化剂层顺序交错摆放,使得反应完全,浪费少,制氢储氢过程安全。

附图说明

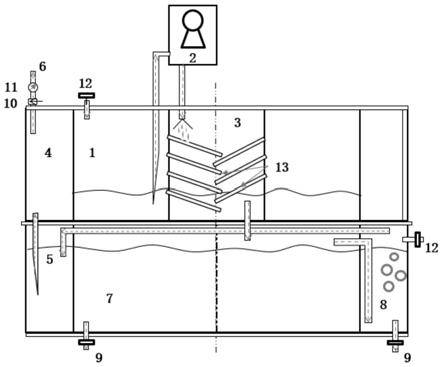

16.图1为本发明制氢机的结构示意图;图2为沿图1a

‑

a线的剖面结构示意图;图3为催化剂层的结构示意图;其中:1

‑

原料罐、2

‑

动力泵、3

‑

制氢罐、4

‑

储氢罐、5

‑

除碱罐、6

‑

出气口、7

‑

废料罐、8

‑

水洗罐、9

‑

排料口、10

‑

控制阀、11

‑

流量计、12

‑

进料口、13

‑

催化剂层。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.下面结合附图对本发明的应用原理作详细的描述。

19.如图所示的一种一体式硼氢化钠水解制氢,采用圆柱形罐体,在罐体的内部分隔为多个功能区,将制氢储氢的集成在一个装置中。所述罐体的内部分隔为上下两层,包括位于上层的反应罐体单元和位于下层的清洗罐单元,还包括设置在所述罐体上层的储氢罐4。

20.所述反应罐体单元用于制氢反应,包括同轴设置的制氢罐3和原料罐1,所述制氢罐3内嵌在所述原料罐1中心轴的位置;所述清洗罐单元用于提纯制取的氢气气体,包括废料罐7、若干个顺次设置的水洗罐8和除碱罐5,所述水洗罐8和所述除碱罐5围绕所述废料罐7设置。

21.根据制氢的步骤,各个功能区料液管路或气体管路的连接接口为,所述原料罐1的料液出口端与所述制氢罐3的进口端相通,所述制氢罐3的出口端与所述废料罐7相通,所述废料罐7包括气体出口端和液体出口端,所述气体出口端与第一个所述水洗罐8相连,最后一个所述水洗罐8与第一个所述除碱罐5相连,最后一个所述除碱罐5与所述储氢罐4相连。

22.在本发明中为了提供制氢的效率,设置在制氢罐3中的催化剂层的结构为,采用多个片层催化剂层交错堆叠的结构,包括两组设置在左、右两侧的所述片层催化剂层,同一侧的所述片层催化剂层平行设置,所述片层催化剂层从罐体的边缘向罐体的中心位置斜向下方设置,两侧的所述片层催化剂层由上至下依次交错设置,其中一侧的所述片层催化剂层的最低点位于另一侧的相邻的两个所述片层催化剂层的间隙位置。这样能够利用每一层催化剂,且能增加反应的料液与催化剂的接触时间与面积,提供反应的几率。

23.如图3所示的催化剂的结构,选用的是多孔材料,每片催化剂面积约30cm2。

24.为了有效的规划各功能区,同时保证料液和气体的顺利流动,本发明中,所述废料罐7的直径等于所述原料罐1的直径,所述废料罐7位于所述制氢罐3的正下方,反应后的物料成为废料由制氢罐3底部孔滴入下方中心区域的废料罐7中。所述储氢罐4位于所述原料罐1的外侧,与所述水洗罐8或所述除碱罐5共环面设置。

25.另外为了提高清洁氢气的效率,所述水洗罐8通过气管将氢气导入所述水洗罐8的罐底的位置排出。所述除碱罐5中,氢气从所述除碱罐5的顶部位置通入。在本实施例中,包括4个顺次连通的所述水洗罐8和两个所述除碱罐5。制得的氢气经过输气管输送到第一个水洗罐8的底部,水洗罐8内装有水,氢气通入水底后向上运动,经过第一次水洗后,由顶部的出口进入输气管,被送至第二个水洗罐8底部,再进行第二次水洗,如此循环。经过四次水洗后的氢气由上部的管道进入第一个除碱罐5,除碱罐5内装满小球状固体颗粒,经过第一次除碱后,由底部出口进入管道,进入第二个除碱罐5顶部,进行二次除碱方可从底部管口进入储氢罐4中。

26.还包括控制系统,用于为料液和气体的流动提供动力,同时监控制氢机中的气压,保证制氢机运行的安全。所述控制系统包括:设置在所述原料罐1和所述制氢罐3之间的动力泵2,所述动力泵2的出液端所连接的喷头为多孔喷头,根据信号启停,控制流速,喷洒出原料液。

27.设置在所述储氢罐4上出气口6处的流量计。还包括多个控制阀9,所述控制阀9设置在排料口9、进料口12、出气口6的位置,控制系统根据各个罐体的安全状况控制控制阀9的开启。

28.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本

发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。