1.本发明涉及制陶技术领域,具体为一种陶器的生产加工方法。

背景技术:

2.陶器,是用黏土或陶土经捏制成形后烧制而成的器具。在白酒行业中,通常将白酒置于陶器中进行窖藏,用以提高白酒的口感。工业化的生产中,对白酒存储的陶器,体积上越大越好。

3.现有的陶器的制作方式存在人工和机械两种方式。对于大尺寸的陶器来说,人工的方式效率上低,且劳动强度大;陶器使用机械进行造型中,由于陶器的尺寸大,陶瓷一次成型过程中,不利于控制不发生形变,且用于存储白酒的陶坛,下端小、上部大、坛口更小,对于机械加工来说,不利于在陶坛的内部进行加工。

4.不管是人工还是机加工,都需要对陶土进行预处理,传统的方式基本上将陶土干燥后进行破碎,再进行筛分处理。过程中产生的粉尘大,危害员工的身体健康,也不能完全将陶土中的杂质去除。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种陶器的生产加工方法,解决了制陶过程中粉尘大且制坯的形体不易控制的问题。

7.(二)技术方案

8.为实现以上目的,本发明通过以下技术方案予以实现:一种陶器的生产加工方法,包括以下步骤:

9.s1、物料处理

10.人工将高岭土中的杂质去除;

11.1.1、过滤沉降处理:将高岭土至于搅拌装置中,并加入足量的水,进行充分搅拌获得泥浆,并将泥浆过滤通入沉淀池中,沉淀结束后,将清水排出,通过吸取沉淀物的上部分的泥浆备用,接着进行曝晒干燥;

12.1.2、硬化处理:将沉淀池中的高岭土取出,置于干燥室进行处理,获得制坯需要的湿度,接着使用混炼机对高岭土进行揉制,此时可以选择加入添加剂,获得制坯原料;

13.s2、制坯

14.将陶坛分成坛底和坛体,进行单独加工;

15.2.1、坛底成型:将制坯原料置于模具中,压制成型,并进行修整;

16.2.2、坛体成型:将制坯原料置于旋压装置中,压制成一端开口大、另一端开口小的筒状坯件,接着在开口大的一端继续使用旋压装置进行收口操作,最后再次进行操作形成坛口,制备成坛体;

17.s3、黏合干燥

18.取用备用泥浆,并搅拌均匀,然后将泥浆涂抹在坛底的边缘以及坛体的下端,接着将坛底和坛体进行拼接成陶坛,并在拼接处再次涂抹泥浆,干燥后,在陶坛中倒入泥浆,并封住坛口,充入空气,待拼接处干燥后,进行修整处理,最后将陶坛转移至干燥室中进行干燥处理;

19.s4、上釉

20.干燥后的陶坛进行上釉处理,在陶坛的外壁和内壁均进行喷釉;s5、烧制

21.待釉干燥后,将陶坛转移至窑炉中烧制;

22.s6、检查

23.烧制结束后,提出形变的陶坛,通过敲打发出的声音,剔除开裂的陶坛,注入水,剔除漏水的陶坛。

24.优选的,所述泥浆过滤采用30~50目的筛网。

25.优选的,所述烧制步骤中的产生烟气的热量经过换热器对黏合干燥步骤中的陶坛进行干燥处理,接着对黏合干燥步骤中的气体送至硬化处理步骤中的高岭土进行干燥。

26.优选的,所述黏合干燥步骤中的干燥温度不低于100℃。

27.优选的,所述烧制步骤中的温度不低于1100℃、烧制时间3~4天。

28.(三)有益效果

29.本发明提供了一种陶器的生产加工方法。具备以下有益效果:

30.1、本发明,水选的方式对高岭土预处理,相较于现有的生产方式,可避免粉尘危害的问题。

31.2、本发明,将陶器进行拆分生产再组装,可以降低生产的难度,提高生产的效率,且拆分生产中,各部件的尺寸更容易控制。

附图说明

32.图1为本发明的制作的坛子分割示意图;

33.图2为本发明的坛体第一段加工结构示意图;

34.图3为本发明的坛体第二段加工结构示意图;

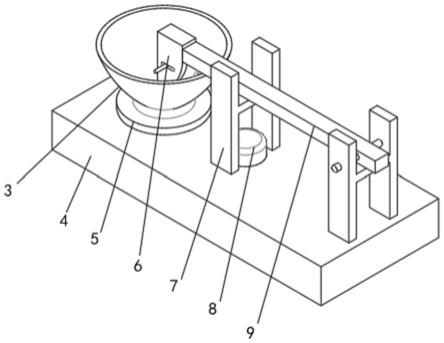

35.图4为本发明用旋压装置示意图;

36.图5为连接件处的结构。

37.其中,1、坛底;2、坛体;3、模具;4、底座;5、转动台;6、连接件;7、支架;8、驱动电机;9、横梁;10、手柄;11、刮板。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例一:

40.一种陶器的生产加工方法,包括以下步骤:

41.s1、物料处理

42.人工将高岭土中的杂质去除,如石块、树枝等;

43.1.1、过滤沉降处理:将高岭土至于搅拌装置中,并加入足量的水,进行充分搅拌获得泥浆,并将泥浆过滤通入沉淀池中,泥浆过滤采用30~50目的筛网,可见淤积在高岭土内部的杂质进行分离,进行过滤后,高岭土的颗粒性整体上统一,用此生产的陶器质量高,该方式可以称作水选,传统的高岭土的选用时,预先将高岭土晒干破碎,接着进行筛分,该方式产生的粉尘大,危害生产工人的人员健康,而水选的方式不会造成粉尘危害,沉淀结束后,将清水排出,清水可以用于下一轮的泥浆制备,通过吸取沉淀物的上部分的泥浆备用,进行沉淀时,质量重颗粒下沉速度快,质量小的颗粒下沉速度满慢,相对的质量小的颗粒体积小,吸取上部的泥浆,获得的泥浆细腻,方便后续的操作,接着进行曝晒干燥;

44.1.2、硬化处理:将沉淀池中的高岭土取出,置于干燥室进行处理,虽然经过曝晒,但是在沉淀池底部的高岭土湿度大,需要进行干燥处理,获得制坯需要的湿度,接着使用混炼机对高岭土进行揉制,从沉淀池中取出的高岭土在自然沉降的过程中,仍存在均匀性差的问题,采用混炼机可是的高岭土分布均匀,且可以有效去除内部的气泡,提高陶器制备的质量,此处的混炼机可以和橡胶生产中使用混炼机一致,获得制坯原料;

45.s2、制坯

46.将陶坛分成坛底和坛体,如图1所示,坛底为上凸的球面形状,可以提高陶坛的能力,同时放置陶坛时,可以避免底部的小石块顶破坛底,进行单独加工,将其分开制作,可降低陶坛整体成型的难度,在制作中,可以在陶体的两端进行加工,即更容易控制陶体的形态;

47.2.1、坛底成型:将制坯原料置于模具中,压制成型,并进行修整;

48.2.2、坛体成型:将制坯原料置于旋压装置中,压制成一端开口大、另一端开口小的筒状坯件,如图2所示,接着在开口大的一端继续使用旋压装置进行收口操作,如图3所示,最后再次进行操作形成坛口,如图1中所示,制备成坛体,如图4、5所示,旋压装置包括底座4,底座4的上端一侧设置有转动台4,转动台4的上端固定安装有模具3,根据生产的陶器类型,选择相匹配的模具3固定在转动台5上,底座4的上端另一侧以及中部固定连接有支架7,支架7的上部设置有横梁9,横梁9的一端和一支架7转动连接,横梁9的另一端位于模具3的上方,且固定连接有连接件6,连接件6上滑动设置有刮板11,且刮板11的一侧固定连接有手柄10,可以推动手柄10,控制刮板11和模具3内壁之间的距离,即为陶器的厚度,在底座4的中部且在中部支架7的下方设置有驱动电机8,在底座4的内部设置有皮带,通过皮带实现转动台5和驱动电机8的连接,或者选用中国专利网上名称为“一种200公斤以上重型酒坛专用生产设备及其实现方法”,申请号为“201911115724.x”,选用的制备设备;

49.s3、黏合干燥

50.取用备用泥浆,并搅拌均匀,然后将泥浆涂抹在坛底的边缘以及坛体的下端,接着将坛底和坛体进行拼接成陶坛,细腻的泥浆可以渗透至坛底和坛体进行拼接缝隙中,可以提高两者连接的稳定性,并在拼接处再次涂抹泥浆,干燥后,在陶坛中倒入泥浆,并封住坛口,充入空气,冲入空气是为了陶坛内部的压强大于外部的压强,使得泥浆从拼接处挤出,使得拼接处的缝隙完全被泥浆填充,同时还确保,陶坛的内部还剩余泥浆,泥浆干燥后,余留在拼接处,提高坛底和坛体的连接强度,待拼接处干燥后,进行修整处理,最后将陶坛转移至干燥室中进行干燥处理,干燥温度不低于100℃;

51.s4、上釉

52.干燥后的陶坛进行上釉处理,在陶坛的外壁和内壁均进行喷釉,在外壁上釉,提高了陶坛的美观性,在内壁上釉,可以避免存储的液体渗入至陶器中,避免浪费,同时在内壁上釉时,可以泥浆干燥产生的缝隙填补;

53.s5、烧制

54.待釉干燥后,将陶坛转移至窑炉中烧制,烧制的温度不低于1100℃、烧制时间3~4天;

55.s6、检查

56.烧制结束后,提出形变的陶坛,通过敲打发出的声音,剔除开裂的陶坛,声音清脆,则为质量好的陶坛,注入水,剔除漏水的陶坛。

57.烧制步骤中的产生烟气的热量经过换热器对黏合干燥步骤中的陶坛进行干燥处理,接着对黏合干燥步骤中的气体送至硬化处理步骤中的高岭土进行干燥,可提高能量的利用效率。

58.实施例二:

59.与实施例一不同之处在于,在混炼过程中可以添加剂,如cao、mgo、al2o3等,用于提高陶坛结构强度。

60.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。