1.本发明属于六氟磷酸锂技术领域,具体涉及一种六氟磷酸锂的提纯工艺。

背景技术:

2.六氟磷酸锂是外观呈白色粉末状或细小晶粒,易溶于dec(碳酸二乙酯)、ec(碳酸乙烯酯)等有机溶剂中,化学稳定性较好,与大多数有机和无机物不反应,但又是有毒性的化学试剂,遇水分解变成酸,对肌体组织有腐蚀作用,不能直接接触,必须储存于气密性容器内,使用时必须在绝对湿度<10ppm的干燥气氛下操作,防止分解。

3.六氟磷酸锂一般由无水氟化氢,五氧化二磷和氟化锂制备而成,其成品中不可避免的含有氟化氢杂质,另外,六氟磷酸锂容易吸水发生水解反应,分解成不溶的氟氧磷锂化合物,而这些杂质在锂离子电池的使用中,会降低锂离子电池的性能,因此如何获得高纯度、低游离酸、低水分的高纯度六氟磷酸锂是目前亟待解决的问题。

技术实现要素:

4.本发明目的在于针对现有技术所存在的不足而提供一种六氟磷酸锂的提纯工艺的技术方案,设计合理,工艺步骤简单易操作,原料来源广泛,生产成本低,无危害,能够有效去除六氟磷酸锂中的无机和有机杂质,使得得到的六氟磷酸锂产品质量高,具有良好的社会价值和经济价值,易于推广和使用,针对六氟磷酸锂粗品溶于有机溶剂溶剂后的混合液采用过滤桶进行过滤处理,过滤效率好,通过过滤筛网和环形过滤网的双重过滤作用,将不溶性的杂质去除,有效确保过滤后的滤液质量,从而提高最终的产品质量。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.一种六氟磷酸锂的提纯工艺,包括如下步骤:

7.1)溶解:将六氟磷酸锂粗品在温度0

‑

40℃下溶于有机溶剂中;

8.2)过滤:将步骤1)溶解后的混合液从过滤桶的进液口输送到过滤桶内部,过滤桶内部设置有导通管,导通管与过滤桶之间形成腔体,腔体内通过环形过滤网间隔成上腔体和下腔体,混合液从进液口直接进入到导通管内,通过导通管底部的过滤筛网的过滤后进入到下腔体内,接着通过环形过滤网的再次过滤后进入到上腔体内,最终过滤后得到的透明液体从上腔体侧面的排液口排出;采用过滤桶对溶解后的混合液进行过滤除杂,去除六氟磷酸锂粗品中的不溶性物质,并且采用过滤筛网和环形过滤网的双重过滤除杂,有效保证过滤除杂效果,混合液进入到导通管后,通过底部的过滤筛网的过滤到下腔体内,接着通过环形过滤网的过滤进入到上腔体内,最终从排液口排出,排液口可以连通抽吸泵,从而便于过滤后的液体的排出,设计合理,过滤除杂高效且保质;

9.3)结晶:向步骤2)过滤得到后的透明液体中加入烷烃并混合搅拌,降温至(﹣40)℃

‑

(﹣15)℃,六氟磷酸锂结晶,陈化0.5

‑

24h,过滤后得到六氟磷酸锂晶体;通过陈化且控制陈化时间,使得六氟磷酸锂晶体沉淀,便于过滤分离;

10.4)重复操作:至少重复步骤1)

‑

步骤3)一次;

11.5)干燥:在﹣40℃

‑

90℃低温下,对结晶得到后的六氟磷酸锂晶体进行干燥,最终得到目标产品六氟磷酸锂,通过干燥处理确保产品六氟磷酸锂的质量,大大提高六氟磷酸锂作为电解质的性能。

12.进一步,在步骤5)中,六氟磷酸锂晶体的干燥步骤如下:

13.(1)将结晶得到的六氟磷酸锂晶体铺放到干燥盘上;将六氟磷酸锂晶体平铺摊放在干燥盘上,尽可能低保证六氟磷酸锂晶体的裸露摊开,从而提高后续的干燥效果,保证干燥质量;

14.(2)干燥箱内设置有支架,支架上均匀设置有水平分布的支撑框,将干燥盘放置到支撑框上,每个支撑框对应放置一个干燥盘,支撑框上设置有支撑板,支撑板左右对称设置,将干燥盘放置在两个支撑板之间,干燥盘底部的限位凸块对应卡入到的支撑板上的限位凹槽内,沿着限位凹槽往后推动干燥盘,直至干燥盘抵触到支撑框后侧的限位块;干燥箱内固定有支架,支架上从上往下均匀分布有多个支撑框,每个支撑框上放置一个干燥盘,从而可以一次性放置多个干燥盘,提高干燥箱的干燥效率,干燥盘放置在支撑框上的左右两个支撑板上,且通过限位凸块与限位凹槽实现干燥盘与支撑框之间的精准卡接限位,再沿着限位凹槽往后移动直至抵触到限位块,保证干燥盘在支撑框的放置到位,确保干燥盘的放置平稳性,也确保搅拌轴与干燥盘之间的精准定位,便于后续搅拌轴的移动;

15.(3)移动搅拌轴,直至搅拌轴移动到位,干燥盘的中心处设置有贯穿孔,贯穿孔具有一定的直径尺寸,使得搅拌轴和设置在搅拌轴上的定位块能够穿过,贯穿孔的顶侧边设置有凸套,贯穿孔可以便于搅拌轴贯穿穿过干燥盘,同时贯穿孔顶侧边的凸套的设计可以防止干燥盘内的六氟磷酸锂晶体从贯穿孔内渗漏,结构设计更加的巧妙合理;

16.(4)干燥盘放置到位后,关闭箱门,启动干燥箱,对干燥盘内的六氟磷酸锂晶体进行干燥处理,干燥箱对六氟磷酸锂晶体采用真空干燥方式进行干燥处理。

17.进一步,在六氟磷酸锂晶体的干燥步骤中的步骤(2)中,干燥盘的后端面上设置有与限位块相对应的卡紧块,卡紧块与干燥盘侧壁上的通孔槽错位分布,限位块上设置有与卡紧块相匹配的卡紧槽,卡紧块卡接在对应的卡紧槽内,通过卡紧块与卡紧槽的卡接限位稳固干燥盘,干燥盘在支撑框上放置到位后,卡紧块卡入到卡紧槽内,进一步确保干燥盘在支撑框上的放置稳固性和牢固性,提高结构安全性能,并且卡紧块与通孔槽错位,从而不会影响到干燥盘四侧壁的通风效果,提高后续的干燥效率和干燥效果。

18.进一步,在六氟磷酸锂晶体的干燥步骤中的步骤(3)中,搅拌轴的移动步骤如下:

19.①

启动升降组件,驱动电机转动带动螺杆的同步转动,使得螺杆上的滑块往下移动,滑块带动与之连接的安装架的同步移动,安装架带动固定在安装架上的搅拌电机的移动,搅拌电机带动与之连接的搅拌轴的同步下移;结构设计合理,使用操作自动化,驱动电机带动螺杆转动,使得滑块沿着螺杆上下移动,实现安装架的移动,从而带动固定在安装架上的搅拌电机和搅拌轴的同步移动,最终实现搅拌轴位置的调整,搅拌轴下移到位,从而便于后续搅拌轴带动搅拌盘的转动实现对干燥箱内六氟磷酸锂晶体的搅拌,从而使得干燥箱内的六氟磷酸锂晶体干燥更彻底均匀,避免六氟磷酸锂晶体在干燥盘内的堆积,影响到堆积下方六氟磷酸锂晶体的干燥;

20.②

每个支撑框上的顶部左右对称设置有凸板,两个凸板的顶部均设有磁吸座,磁吸座与支撑框之间设置有定位杆,定位杆上套设有辅助架,辅助架与磁吸座之间连接有复

位拉簧,复位拉簧套设在定位杆上,辅助架的顶部设置有磁铁,辅助架通过磁铁与磁吸座吸附固定,两个辅助架之间设置有搅拌盘,当搅拌轴下移中搅拌轴上部的限位盘抵触到最上方支撑框中的搅拌盘的顶面时,搅拌轴继续下移,限位盘下压搅拌盘,直至辅助架与磁吸座之间脱离;结构设计紧凑合理,辅助架套设在定位杆上,且辅助架顶端的槽体内安装有磁铁,通过磁铁可以将辅助架吸附固定在对应的磁吸座上,两个辅助架之间又设有搅拌盘,采用吸附固定的方式可以便于后续搅拌轴对搅拌盘的推移作业,从而将搅拌盘推移到对应干燥盘内,便于搅拌盘对干燥盘内六氟磷酸锂晶体的搅拌作业,搅拌轴下移过程中当限位盘抵触到最上方支撑框中的搅拌盘时,搅拌轴继续下移,且通过限位盘同步推动搅拌盘的移动,而搅拌盘又位于两个辅助架之间,从而通过搅拌盘推动对应两侧的辅助架同步移动,使得辅助架与磁吸座之间脱离,最终实现搅拌盘的移动到位;

21.③

同时上下相邻两个支撑框之间连接有连接杆,连接杆连接上下对应的同一侧的两个辅助架,当最上方的支撑框的辅助架与磁吸座脱离时,由于上下相邻两个辅助架之间通过连接杆串联成一体,从而带动所有支撑框上的辅助架与磁吸座分离,搅拌轴继续下移直至辅助架移动到定位杆的底端,同时搅拌轴的底端卡入到支架底部平板上的限位套内,搅拌轴移动到位;通过连接杆将上下对应的同一侧的两个辅助架之间连接,使得多个支撑框上的辅助架之间通过连接杆连接成一体,从而当推动上方的搅拌盘使得上方辅助架与对应磁吸座分离的同时,会带动下方的多个支撑框上的辅助架与对应磁吸座之间分离,从而通过下压上方的搅拌盘可以同时带动多个支撑框上的搅拌盘同时下移,从而将搅拌盘移动到对应的干燥盘内,便于后续的搅拌作业,支撑框两侧、凸板上均对应开设了用于辅助架移动的槽体,确保辅助架的正常下移作业,且通过定位杆作为辅助架下移的极限位置,当辅助架移动到定位杆的底端时辅助架移动到位,确保该状态下搅拌盘的移动到位,搅拌盘底部的搅拌齿正好位于干燥盘内,且该状态下搅拌齿正好触碰到干燥盘的内底面或距离干燥盘的内底面2mm左右,从而避免搅拌齿对干燥盘的挤压损坏,而搅拌轴移动到位时底端正好贯穿了若干支撑框插入到支架底部的限位套内,便于搅拌轴下移长度的控制,避免搅拌轴下移过度造成其他部件的损坏,并且底部插入到限位套可以对搅拌轴进行限位,保证搅拌轴轴向转动过程中的稳定性,提高操作安全;

22.④

搅拌轴上设置了定位块组,定位块组上下均匀分布,每个定位块组对应一个支撑框上的搅拌盘,定位块组包括至少一个定位块,搅拌盘中心的穿孔内壁上设置有定位槽,当搅拌轴移动到位后,每个定位块组移动对应到一个搅拌盘,且定位块组中的定位块卡接到对应搅拌盘上的定位槽内,同时限位盘抵触在最上方支撑框中的搅拌盘的顶面;搅拌轴上设置了多组定位块组,每个定位块组对应一个搅拌盘,当搅拌轴移动到位后意味着辅助架连带搅拌盘移动到位,该状态下限位盘正好抵触在最上方搅拌盘的顶部,防止辅助架在复位拉簧的回弹力下反弹上移,同时该状态下搅拌轴上的定位块组正好与多个搅拌盘一一对应,定位块组中的定位块正好卡入到对应搅拌盘上的定位槽内,从而使得搅拌轴转动时可以带动搅拌盘的同步转动,搅拌盘中心的穿孔与搅拌轴相匹配,可以便于搅拌轴贯穿搅拌盘保证搅拌轴下移过程的正常进行。

23.进一步,在搅拌轴的移动步骤中的步骤

①

中,滑块上设置有定位滑槽,干燥箱的后侧内壁上设置有定位凸起,定位凸起卡接在定位滑槽内,当滑块移动时通过定位滑槽始终沿着定位凸起滑动;通过定位凸起配合定位滑槽保证滑块上下移动的平稳性和稳固性,当

滑块上下移动时定滑块始终限位在定位滑槽上,有效提高结构稳定性和操作安全性能。

24.进一步,在搅拌轴的移动步骤中的步骤

③

中,当辅助架与磁吸座分离后,辅助架沿着定位杆下移过程中,辅助架带动与之连接的复位拉簧的拉伸伸长,通过复位拉簧使得辅助架的下移过程更平缓,同时通过复位拉簧的回弹力带动辅助架的上移复位,在辅助架的下移过程中会拉动与之相连接的复位拉簧的同步下移,而在复位拉簧的缓冲作用下使得辅助架的下移过程更加的平稳安全,避免辅助架下移速度过快造成严重撞击磨损等,同时由于复位拉簧的回弹力,在后续搅拌轴上移过程中,辅助架在回弹力下逐步往上移动,当移动到一定高度时磁铁与磁吸座吸附感应,使得辅助架可以顺利移动吸附到定位杆顶部,辅助架通过磁铁与磁吸座牢牢吸附固定,有效保证整体结构稳定性。

25.进一步,在六氟磷酸锂晶体的干燥步骤中的步骤(4)中,干燥箱对六氟磷酸锂晶体进行干燥处理的过程中,根据实际所需定时对干燥盘内的六氟磷酸锂晶体进行搅拌作业,当进行搅拌作业时,搅拌电机启动,搅拌电机带动搅拌轴的转动,搅拌轴转动时通过定位块的推动带动搅拌盘的同步转动,搅拌盘的底设置有凸环,辅助架上设置有弧形槽,凸环转动卡接在弧形槽内,当搅拌盘转动时凸环始终卡接在弧形槽内沿着弧形槽同步转动,搅拌盘转动过程中通过搅拌盘底部的搅拌齿对干燥盘内的六氟磷酸锂晶体进行搅拌作业;通过控制系统定时对干燥盘内的六氟磷酸锂晶体进行搅拌作业,使得干燥盘中堆积在下方的六氟磷酸锂晶体裸露出,从而提高实际的干燥效果,确保干燥后的产品质量,实际搅拌时搅拌轴通过多个定位块组同时带动多个搅拌盘的同步转动,使得多个搅拌盘可以对对应干燥盘内的六氟磷酸锂晶体进行搅拌作业,结构设计巧妙合理,使用操作自动化,而搅拌盘与辅助架之间采用转动卡接的方式,既可以保证搅拌盘在辅助架上的放置稳固性,又不会影响到搅拌盘的轴向转动。

26.本发明由于采用了上述技术方案,具有以下有益效果:

27.本发明设计合理,工艺步骤简单易操作,原料来源广泛,生产成本低,无危害,能够有效去除六氟磷酸锂中的无机和有机杂质,使得得到的六氟磷酸锂产品质量高,具有良好的社会价值和经济价值,易于推广和使用,针对六氟磷酸锂粗品溶于有机溶剂溶剂后的混合液采用过滤桶进行过滤处理,过滤效率好,通过过滤筛网和环形过滤网的双重过滤作用,将不溶性的杂质去除,有效确保过滤后的滤液质量,从而提高最终的产品质量。

28.本发明在干燥处理中将需要干燥处理的六氟磷酸锂晶体铺放在干燥盘中,确保六氟磷酸锂晶体在干燥盘内的裸露面积,同时干燥盘的四侧壁上设置有通孔槽,从而提高六氟磷酸锂晶体在干燥箱内的干燥效果和干燥速率,干燥箱内的支架上安装有多个支撑框,每个支撑框用于放置一个干燥盘,使得干燥箱可以一次性放置多个干燥盘,提高工作效率,每个支撑框的顶部均设置有一个搅拌盘,搅拌盘通过辅助架与支撑框连接,干燥盘放置后移动搅拌轴,使得搅拌轴从上往下穿过多个支撑框上的搅拌盘、干燥盘,并且在搅拌轴下移过程到一定位置后可以带动辅助架的下移从而实现多个搅拌盘的同步下移,使得搅拌盘移动到对应干燥盘内,直至搅拌轴移动到位,通过搅拌轴可以配合搅拌盘实现对干燥盘内六氟磷酸锂晶体的搅拌作业,在干燥过程中通过定时对干燥盘内的物料进行搅拌作业,使得下方的物料可以裸露出,从而提高实际的搅拌效果,干燥结束后,搅拌轴上移,辅助架配合复位拉簧带动搅拌盘上移,上移过程中磁铁与磁吸座之间间距逐步缩小直至感应吸附,确保辅助架带动搅拌盘上移到位吸附固定,从而使得搅拌盘从干燥盘内移出,便于后续将干

燥盘从干燥箱内取出,结构设计合理且巧妙,整体操作自动化,使用安全且方便。

附图说明

29.下面结合附图对本发明作进一步说明:

30.图1为本发明中过滤桶的结构示意图;

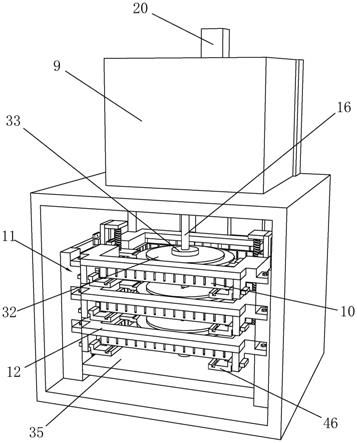

31.图2为本发明中干燥箱的内部结构示意图;

32.图3为本发明中支架、支撑框、干燥盘在干燥箱内的位置结构示意图;

33.图4为本发明中处于搅拌盘、搅拌盘下移到位后的状态结构示意图;

34.图5为本发明中支架在干燥箱内的安装结构示意图;

35.图6为本发明中干燥盘在支撑框上的放置结构示意图;

36.图7为本发明中干燥盘在支撑框安装到位后卡紧块的状态结构示意图;

37.图8为图6中辅助架、搅拌盘下移到位后的状态结构示意图;

38.图9为本发明中上下相邻两个辅助架之间的连接结构示意图;

39.图10为图9中辅助架、搅拌盘下移到位后的状态结构示意图;

40.图11为本发明中干燥盘的结构示意图;

41.图12为本发明中卡紧块、限位凸块在干燥盘上的位置结构示意图;

42.图13为本发明中搅拌盘与辅助架的安装结构示意图;

43.图14为本发明支撑板在支撑框上的安装结构示意图;

44.图15为本发明中辅助架在支撑框上的安装结构示意图;

45.图16为本发明中搅拌盘的结构示意图;

46.图17为本发明中搅拌电机、搅拌轴、安装架在升降组件上的安装结构示意图;

47.图18为本发明中辅助架的结构示意图。

48.图中:1

‑

过滤桶;2

‑

导通管;3

‑

环形过滤网;4

‑

上腔体;5

‑

下腔体;6

‑

过滤筛网;7

‑

排液口;8

‑

进液口;9

‑

干燥箱;10

‑

干燥盘;11

‑

支架;12

‑

支撑框;13

‑

限位凸块;14

‑

限位凹槽;15

‑

限位块;16

‑

搅拌轴;17

‑

卡紧块;18

‑

通孔槽;19

‑

卡紧槽;20

‑

驱动电机;21

‑

螺杆;22

‑

滑块;23

‑

安装架;24

‑

搅拌电机;25

‑

凸板;26

‑

磁吸座;27

‑

定位杆;28

‑

辅助架;29

‑

复位拉簧;30

‑

磁铁;31

‑

升降组件;32

‑

搅拌盘;33

‑

限位盘;34

‑

连接杆;35

‑

平板;36

‑

限位套;37

‑

定位块组;38

‑

定位块;39

‑

定位槽;40

‑

穿孔;41

‑

定位凸起;42

‑

定位滑槽;43

‑

凸环;44

‑

弧形槽;45

‑

凸套;46

‑

支撑板;47

‑

贯穿孔;49

‑

搅拌齿。

具体实施方式

49.如图1至图18所示,为本发明一种六氟磷酸锂的提纯工艺,包括如下步骤:

50.1)溶解:将六氟磷酸锂粗品在温度0

‑

40℃下溶于有机溶剂中;

51.2)过滤:将步骤1)溶解后的混合液从过滤桶1的进液口8输送到过滤桶1内部,过滤桶1内部设置有导通管2,导通管2与过滤桶1之间形成腔体,腔体内通过环形过滤网3间隔成上腔体4和下腔体5,混合液从进液口8直接进入到导通管2内,通过导通管2底部的过滤筛网6的过滤后进入到下腔体5内,接着通过环形过滤网3的再次过滤后进入到上腔体4内,最终过滤后得到的透明液体从上腔体4侧面的排液口7排出;采用过滤桶1对溶解后的混合液进行过滤除杂,去除六氟磷酸锂粗品中的不溶性物质,并且采用过滤筛网6和环形过滤网3的

双重过滤除杂,有效保证过滤除杂效果,混合液进入到导通管2后,通过底部的过滤筛网6的过滤到下腔体5内,接着通过环形过滤网3的过滤进入到上腔体4内,最终从排液口7排出,排液口7可以连通抽吸泵,从而便于过滤后的液体的排出,设计合理,过滤除杂高效且保质;

52.3)结晶:向步骤2)过滤得到后的透明液体中加入烷烃并混合搅拌,降温至(﹣40)℃

‑

(﹣15)℃,六氟磷酸锂结晶,陈化0.5

‑

24h,过滤后得到六氟磷酸锂晶体;通过陈化且控制陈化时间,使得六氟磷酸锂晶体沉淀,便于过滤分离;

53.4)重复操作:至少重复步骤1)

‑

步骤3)一次;

54.5)干燥:在﹣40℃

‑

90℃低温下,对结晶得到后的六氟磷酸锂晶体进行干燥,最终得到目标产品六氟磷酸锂,通过干燥处理确保产品六氟磷酸锂的质量,大大提高六氟磷酸锂作为电解质的性能;

55.六氟磷酸锂晶体的干燥步骤如下:

56.(1)将结晶得到的六氟磷酸锂晶体铺放到干燥盘10上;将六氟磷酸锂晶体平铺摊放在干燥盘10上,尽可能低保证六氟磷酸锂晶体的裸露摊开,从而提高后续的干燥效果,保证干燥质量;

57.(2)干燥箱9内设置有支架11,支架11上均匀设置有水平分布的支撑框12,将干燥盘10放置到支撑框12上,每个支撑框12对应放置一个干燥盘10,支撑框12上设置有支撑板46,支撑板46左右对称设置,将干燥盘10放置在两个支撑板46之间,干燥盘10底部的限位凸块13对应卡入到的支撑板46上的限位凹槽14内,沿着限位凹槽14往后推动干燥盘10,直至干燥盘10抵触到支撑框12后侧的限位块15;干燥箱9内固定有支架11,支架11上从上往下均匀分布有多个支撑框12,每个支撑框12上放置一个干燥盘10,从而可以一次性放置多个干燥盘10,提高干燥箱9的干燥效率,干燥盘10放置在支撑框12上的左右两个支撑板46上,且通过限位凸块13与限位凹槽14实现干燥盘10与支撑框12之间的精准卡接限位,再沿着限位凹槽14往后移动直至抵触到限位块15,保证干燥盘10在支撑框12的放置到位,确保干燥盘10的放置平稳性,也确保搅拌轴16与干燥盘10之间的精准定位,便于后续搅拌轴16的移动;

58.干燥盘10的后端面上设置有与限位块15相对应的卡紧块17,卡紧块17与干燥盘10侧壁上的通孔槽18错位分布,限位块15上设置有与卡紧块17相匹配的卡紧槽19,卡紧块17卡接在对应的卡紧槽19内,通过卡紧块17与卡紧槽19的卡接限位稳固干燥盘10,干燥盘10在支撑框12上放置到位后,卡紧块17卡入到卡紧槽19内,进一步确保干燥盘10在支撑框12上的放置稳固性和牢固性,提高结构安全性能,并且卡紧块17与通孔槽18错位,从而不会影响到干燥盘10四侧壁的通风效果,提高后续的干燥效率和干燥效果;

59.(3)移动搅拌轴16,直至搅拌轴16移动到位,干燥盘10的中心处设置有贯穿孔47,贯穿孔47具有一定的直径尺寸,使得搅拌轴16和设置在搅拌轴16上的定位块能够穿过,贯穿孔47的顶侧边设置有凸套45,贯穿孔47可以便于搅拌轴16贯穿穿过干燥盘10,同时贯穿孔47顶侧边的凸套45的设计可以防止干燥盘10内的六氟磷酸锂晶体从贯穿孔47内渗漏,结构设计更加的巧妙合理;

60.搅拌轴16的移动步骤如下:

61.①

启动升降组件31,驱动电机20转动带动螺杆21的同步转动,使得螺杆21上的滑块22往下移动,滑块22带动与之连接的安装架23的同步移动,安装架23带动固定在安装架23上的搅拌电机24的移动,搅拌电机24带动与之连接的搅拌轴16的同步下移;结构设计合

理,使用操作自动化,驱动电机20带动螺杆21转动,使得滑块22沿着螺杆21上下移动,实现安装架23的移动,从而带动固定在安装架23上的搅拌电机24和搅拌轴16的同步移动,最终实现搅拌轴16位置的调整,搅拌轴16下移到位,从而便于后续搅拌轴16带动搅拌盘32的转动实现对干燥箱9内六氟磷酸锂晶体的搅拌,从而使得干燥箱9内的六氟磷酸锂晶体干燥更彻底均匀,避免六氟磷酸锂晶体在干燥盘10内的堆积,影响到堆积下方六氟磷酸锂晶体的干燥效果;

62.滑块22上设置有定位滑槽42,干燥箱9的后侧内壁上设置有定位凸起41,定位凸起41卡接在定位滑槽42内,当滑块22移动时通过定位滑槽42始终沿着定位凸起41滑动;通过定位凸起41配合定位滑槽42保证滑块22上下移动的平稳性和稳固性,当滑块22上下移动时定滑块22始终限位在定位滑槽42上,有效提高结构稳定性和操作安全性能;

63.②

每个支撑框12上的顶部左右对称设置有凸板25,两个凸板25的顶部均设有磁吸座26,磁吸座26与支撑框12之间设置有定位杆27,定位杆27上套设有辅助架28,辅助架28与磁吸座26之间连接有复位拉簧29,复位拉簧29的两端分别与辅助架28、磁吸座26固定连接,复位拉簧29套设在定位杆27上,辅助架28的顶部设置有磁铁30,辅助架28通过磁铁30与磁吸座26吸附固定,两个辅助架28之间设置有搅拌盘32,当搅拌轴16下移中搅拌轴16上部的限位盘33抵触到最上方支撑框12中的搅拌盘32的顶面时,搅拌轴16继续下移,限位盘33下压搅拌盘32,直至辅助架28与磁吸座26之间脱离;结构设计紧凑合理,辅助架28套设在定位杆27上,且辅助架28顶端的槽体内安装有磁铁30,通过磁铁30可以将辅助架28吸附固定在对应的磁吸座26上,两个辅助架28之间又设有搅拌盘32,采用吸附固定的方式可以便于后续搅拌轴16对搅拌盘32的推移作业,从而将搅拌盘32推移到对应干燥盘10内,便于搅拌盘32对干燥盘10内六氟磷酸锂晶体的搅拌作业,搅拌轴16下移过程中当限位盘33抵触到最上方支撑框12中的搅拌盘32时,搅拌轴16继续下移,且通过限位盘33同步推动搅拌盘32的移动,而搅拌盘32又位于两个辅助架28之间,从而通过搅拌盘32推动对应两侧的辅助架28同步移动,使得辅助架28与磁吸座26之间脱离,最终实现搅拌盘32的移动到位;

64.③

同时上下相邻两个支撑框12之间连接有连接杆34,连接杆34连接上下对应的同一侧的两个辅助架28,当最上方的支撑框12的辅助架28与磁吸座26脱离时,由于上下相邻两个辅助架28之间通过连接杆34串联成一体,从而带动所有支撑框12上的辅助架28与磁吸座26分离,搅拌轴16继续下移直至辅助架28移动到定位杆27的底端,同时搅拌轴16的底端卡入到支架11底部平板35上的限位套36内,搅拌轴16移动到位;通过连接杆34将上下对应的同一侧的两个辅助架28之间连接,使得多个支撑框12上的辅助架28之间通过连接杆34连接成一体,从而当推动上方的搅拌盘32使得上方辅助架28与对应磁吸座26分离的同时,会带动下方的多个支撑框12上的辅助架28与对应磁吸座26之间分离,从而通过下压上方的搅拌盘32可以同时带动多个支撑框12上的搅拌盘32同时下移,从而将搅拌盘32移动到对应的干燥盘10内,便于后续的搅拌作业,支撑框12两侧、凸板25上均对应开设了用于辅助架28移动的槽体,确保辅助架28的正常下移作业,且通过定位杆27作为辅助架28下移的极限位置,当辅助架28移动到定位杆27的底端时辅助架28移动到位,确保该状态下搅拌盘32的移动到位,搅拌盘32底部的搅拌齿50正好位于干燥盘10内,且该状态下搅拌齿50正好触碰到干燥盘10的内底面或距离干燥盘10的内底面2mm左右,从而避免搅拌齿50对干燥盘10的挤压损坏,而搅拌轴16移动到位时底端正好贯穿了若干支撑框12插入到支架11底部的限位套36

内,便于搅拌轴16下移长度的控制,避免搅拌轴16下移过度造成其他部件的损坏,并且底部插入到限位套36可以对搅拌轴16进行限位,保证搅拌轴16轴向转动过程中的稳定性,提高操作安全;

65.当辅助架28与磁吸座26分离后,辅助架28沿着定位杆27下移过程中,辅助架28带动与之连接的复位拉簧29的拉伸伸长,通过复位拉簧29使得辅助架28的下移过程更平缓,同时通过复位拉簧29的回弹力带动辅助架28的上移复位,在辅助架28的下移过程中会拉动与之相连接的复位拉簧29的同步下移,而在复位拉簧29的缓冲作用下使得辅助架28的下移过程更加的平稳安全,避免辅助架28下移速度过快造成严重撞击磨损等,同时由于复位拉簧29的回弹力,在后续搅拌轴16上移过程中,辅助架28在回弹力下逐步往上移动,当移动到一定高度时磁铁30与磁吸座26吸附感应,使得辅助架28可以顺利移动吸附到定位杆27顶部,辅助架28通过磁铁30与磁吸座26牢牢吸附固定,有效保证整体结构稳定性;

66.④

搅拌轴16上设置了定位块组37,定位块组37上下均匀分布,每个定位块组37对应一个支撑框12上的搅拌盘32,定位块组37包括至少一个定位块38,搅拌盘32中心的穿孔40内壁上设置有定位槽41,当搅拌轴16移动到位后,每个定位块组37移动对应到一个搅拌盘32,且定位块组37中的定位块38卡接到对应搅拌盘32上的定位槽41内,同时限位盘33抵触在最上方支撑框12中的搅拌盘32的顶面;搅拌轴16上设置了多组定位块组37,每个定位块组37对应一个搅拌盘32,当搅拌轴16移动到位后意味着辅助架28连带搅拌盘32移动到位,该状态下限位盘33正好抵触在最上方搅拌盘32的顶部,防止辅助架28在复位拉簧29的回弹力下反弹上移,同时该状态下搅拌轴16上的定位块组37正好与多个搅拌盘32一一对应,定位块组37中的定位块38正好卡入到对应搅拌盘32上的定位槽41内,从而使得搅拌轴16转动时可以带动搅拌盘32的同步转动,搅拌盘32中心的穿孔40与搅拌轴16相匹配,可以便于搅拌轴16贯穿搅拌盘32保证搅拌轴16下移过程的正常进行;

67.(4)干燥盘10放置到位后,关闭箱门,启动干燥箱9,对干燥盘10内的六氟磷酸锂晶体进行干燥处理,干燥箱9对六氟磷酸锂晶体采用真空干燥方式进行干燥处理;干燥箱9对六氟磷酸锂晶体进行干燥处理的过程中,根据实际所需定时对干燥盘10内的六氟磷酸锂晶体进行搅拌作业,当进行搅拌作业时,搅拌电机24启动,搅拌电机24带动搅拌轴16的转动,搅拌轴16转动时通过定位块38的推动带动搅拌盘32的同步转动,搅拌盘32的底部设置有凸环43,辅助架28上设置有弧形槽44,凸环43转动卡接在弧形槽44内,当搅拌盘32转动时凸环43始终卡接在弧形槽44内沿着弧形槽44同步转动,搅拌盘32转动过程中通过搅拌盘32底部的搅拌齿50对干燥盘10内的六氟磷酸锂晶体进行搅拌作业;通过控制系统定时对干燥盘10内的六氟磷酸锂晶体进行搅拌作业,使得干燥盘10中堆积在下方的六氟磷酸锂晶体裸露出,从而提高实际的干燥效果,确保干燥后的产品质量,实际搅拌时搅拌轴16通过多个定位块组37同时带动多个搅拌盘32的同步转动,使得多个搅拌盘32可以对对应干燥盘10内的六氟磷酸锂晶体进行搅拌作业,结构设计巧妙合理,使用操作自动化,而搅拌盘32与辅助架28之间采用转动卡接的方式,既可以保证搅拌盘32在辅助架28上的放置稳固性,又不会影响到搅拌盘32的轴向转动。

68.本发明设计合理,工艺步骤简单易操作,原料来源广泛,生产成本低,无危害,能够有效去除六氟磷酸锂中的无机和有机杂质,使得得到的六氟磷酸锂产品质量高,具有良好的社会价值和经济价值,易于推广和使用,针对六氟磷酸锂粗品溶于有机溶剂溶剂后的混

合液采用过滤桶1进行过滤处理,过滤效率好,通过过滤筛网6和环形过滤网3的双重过滤作用,将不溶性的杂质去除,有效确保过滤后的滤液质量,从而提高最终的产品质量。

69.本发明在干燥处理中将需要干燥处理的六氟磷酸锂晶体铺放在干燥盘10中,确保六氟磷酸锂晶体在干燥盘10内的裸露面积,同时干燥盘10的四侧壁上设置有通孔槽18,从而提高六氟磷酸锂晶体在干燥箱9内的干燥效果和干燥速率,干燥箱9内的支架11上安装有多个支撑框12,每个支撑框12用于放置一个干燥盘10,使得干燥箱9可以一次性放置多个干燥盘10,提高工作效率,每个支撑框12的顶部均设置有一个搅拌盘32,搅拌盘32通过辅助架28与支撑框12连接,干燥盘10放置后移动搅拌轴16,使得搅拌轴16从上往下穿过多个支撑框12上的搅拌盘32、干燥盘10,并且在搅拌轴16下移过程到一定位置后可以带动辅助架28的下移从而实现多个搅拌盘32的同步下移,使得搅拌盘32移动到对应干燥盘10内,直至搅拌轴16移动到位,通过搅拌轴16可以配合搅拌盘32实现对干燥盘10内六氟磷酸锂晶体的搅拌作业,在干燥过程中通过定时对干燥盘10内的物料进行搅拌作业,使得下方的物料可以裸露出,从而提高实际的搅拌效果,干燥结束后,搅拌轴16上移,辅助架28配合复位拉簧29带动搅拌盘32上移,上移过程中磁铁30与磁吸座26之间间距逐步缩小直至感应吸附,确保辅助架28带动搅拌盘32上移到位吸附固定,从而使得搅拌盘32从干燥盘10内移出,便于后续将干燥盘10从干燥箱9内取出,结构设计合理且巧妙,整体操作自动化,使用安全且方便。

70.以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。