1.本公开涉及立方晶氮化硼多晶体及其制造方法。本技术主张基于作为在2019年2月28日申请的日本专利申请的特愿2019

‑

036262号的优先权、以及基于作为在2020年1月17日申请的国际申请的pct/jp2020/001437的优先权。该日本专利申请以及国际申请所记载的全部记载内容通过参照而引用在本说明书中。

背景技术:

2.立方晶氮化硼(以下,也记作“cbn”)具有仅次于金刚石的硬度,热稳定性以及化学稳定性也很优异。因此,立方晶氮化硼烧结体被用作工具的材料。

3.作为立方晶氮化硼烧结体,使用含有10~40体积%左右的粘合剂的烧结体。但是,粘合剂成为使烧结体的强度、热扩散性降低的原因。

4.为了解决该问题,开发了如下方法:不使用粘合剂,在超高压高温下使六方晶氮化硼直接向立方晶氮化硼转变的同时进行烧结,由此得到不含有粘合剂的立方晶氮化硼烧结体。

5.在日本特开平11

‑

246271号公报(专利文献1)中公开了如下技术:使低结晶性的六方晶氮化硼在超高温高压下直接转变为立方晶氮化硼烧结体,并且进行烧结,从而得到立方晶氮化硼烧结体。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开平11

‑

246271号公报

技术实现要素:

9.本公开的立方晶氮化硼多晶体是含有96体积%以上的立方晶氮化硼的立方晶氮化硼多晶体,其中,

10.所述立方晶氮化硼的位错密度大于8

×

10

15

/m2,

11.所述立方晶氮化硼多晶体含有多个晶粒,

12.所述多个晶粒的当量圆直径的中值粒径d50小于100nm。

13.本公开的立方晶氮化硼多晶体的制造方法是上述所述的立方晶氮化硼多晶体的制造方法,其中,

14.所述制造方法具备:

15.第一工序,在该第一工序中,准备当量圆直径的中值粒径d90为0.3μm以下的六方晶氮化硼粉末;以及

16.第二工序,在该第二工序中,使所述六方晶氮化硼粉末通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至1500℃以上2200℃以下的温度以及10gpa以上的压力,从而得到立方晶氮化硼多晶体,

17.所述纤锌矿型氮化硼的稳定区域是在将温度设为t℃、将压力设为pgpa时同时满

足下述式1以及下述式2的区域,

18.式1:p≥

‑

0.0037t 11.301

19.式2:p≤

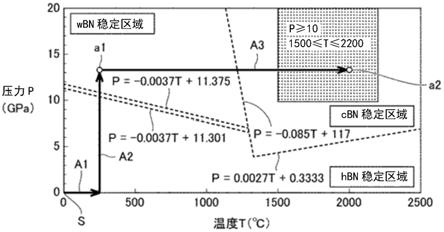

‑

0.085t 117

20.在所述第二工序的加热加压路径中,向所述纤锌矿型氮化硼的稳定区域的突入温度为500℃以下,

21.所述第二工序包含将该加热加压路径中的温度以及压力以所述纤锌矿型氮化硼的稳定区域内的温度以及压力保持10分钟以上的工序。

22.本公开的立方晶氮化硼多晶体的制造方法是上述所述的立方晶氮化硼多晶体的制造方法,其中,

23.所述制造方法具备:

24.a工序,在该a工序中,准备热分解氮化硼;

25.b工序,在该b工序中,使所述热分解氮化硼通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至最终烧结区域内的温度以及压力,从而得到立方晶氮化硼多晶体,

26.所述纤锌矿型氮化硼的稳定区域是在将温度设为t℃、将压力设为pgpa时同时满足下述式1以及下述式2的区域,

27.式1:p≥

‑

0.0037t 11.301

28.式2:p≤

‑

0.085t 117

29.所述最终烧结区域是在将温度设为t℃、将压力设为pgpa时同时满足下述式4、下述式5以及下述式6的区域,

30.式4:p≥12

31.式5:p≥

‑

0.085t 125.5

32.式6:p≤

‑

0.085t 151

33.在所述b工序的加热加压路径中,向所述纤锌矿型氮化硼的稳定区域的突入温度为500℃以下。

附图说明

34.图1是氮化硼的压力

‑

温度相图。

35.图2是用于对本公开的立方晶氮化硼多晶体的制造方法的一个例子进行说明的图。

36.图3是用于对本公开的立方晶氮化硼多晶体的制造方法的另一个例子进行说明的图。

37.图4是用于对本公开的立方晶氮化硼多晶体的制造方法的另一个例子进行说明的图。

38.图5是用于对本公开的立方晶氮化硼多晶体的制造方法的另一个例子进行说明的图。

39.图6是用于对立方晶氮化硼多晶体的制造方法的现有例进行说明的图。

具体实施方式

40.[本公开所要解决的问题]

[0041]

近年来,尤其是在模具的领域中,精密加工正在增加。在将立方晶氮化硼多晶体用于精密加工的情况下,存在产生刀尖的磨损、工具寿命变短的倾向。因而,要求一种即使在精密加工中也能够显示出优异的工具寿命的工具。

[0042]

因此,本公开的目的在于提供一种立方晶氮化硼多晶体,其在用作工具的情况下,尤其是在精密加工中,也能够具有较长的工具寿命。

[0043]

[本公开的效果]

[0044]

根据本公开,立方晶氮化硼多晶体在用作工具的情况下,尤其是在精密加工中,也能够具有较长的工具寿命。

[0045]

[本公开的实施方式的说明]

[0046]

首先,列举本公开的实施方式进行说明。

[0047]

(1)本公开的立方晶氮化硼多晶体是含有96体积%以上的立方晶氮化硼的立方晶氮化硼多晶体,其中,

[0048]

所述立方晶氮化硼的位错密度大于8

×

10

15

/m2,

[0049]

所述立方晶氮化硼多晶体含有多个晶粒,

[0050]

所述多个晶粒的当量圆直径的中值粒径d50小于100nm。

[0051]

根据本公开,立方晶氮化硼多晶体在用作工具的情况下,尤其是在精密加工中,也能够具有较长的工具寿命。

[0052]

(2)优选地,所述位错密度为9

×

10

15

/m2以上。由此,使工具的耐磨损性提高。

[0053]

(3)优选地,所述立方晶氮化硼多晶体含有0.01体积%以上的六方晶氮化硼。使用了该立方晶氮化硼多晶体的工具能够具有优异的工具寿命。

[0054]

(4)优选地,所述立方晶氮化硼多晶体含有0.01体积%以上的压缩型六方晶氮化硼。使用了该立方晶氮化硼多晶体的工具能够具有优异的工具寿命。

[0055]

(5)优选地,所述立方晶氮化硼多晶体含有0.1体积%以上的纤锌矿型氮化硼。使用了该立方晶氮化硼多晶体的工具能够具有优异的工具寿命。

[0056]

(6)优选地,所述立方晶氮化硼多晶体中的碱金属元素以及碱土类金属元素的合计含量以质量基准计为10ppm以下。使用了该立方晶氮化硼多晶体的工具能够具有优异的工具寿命。

[0057]

(7)优选地,所述位错密度使用修正williamson

‑

hall法以及修正warren

‑

averbach法进行计算。该位错密度与立方晶氮化硼多晶体的性能具有良好的相关性。

[0058]

(8)优选地,所述位错密度是将放射光作为x射线源而测定的。该位错密度与立方晶氮化硼多晶体的性能具有良好的相关性。

[0059]

(9)本公开的立方晶氮化硼多晶体的制造方法是上述的立方晶氮化硼多晶体的制造方法,其中,

[0060]

所述制造方法具备:

[0061]

第一工序,在该第一工序中,准备当量圆直径的中值粒径d90为0.3μm以下的六方晶氮化硼粉末;以及

[0062]

第二工序,在该第二工序中,使所述六方晶氮化硼粉末通过纤锌矿型氮化硼的稳

定区域内的温度以及压力而加热加压至1500℃以上2200℃以下的温度以及10gpa以上的压力,从而得到立方晶氮化硼多晶体,

[0063]

所述纤锌矿型氮化硼的稳定区域是在将温度设为t℃、将压力设为pgpa时同时满足下述式1以及下述式2的区域,

[0064]

式1:p≥

‑

0.0037t 11.301

[0065]

式2:p≤

‑

0.085t 117

[0066]

在所述第二工序的加热加压路径中,向所述纤锌矿型氮化硼的稳定区域的突入温度为500℃以下,

[0067]

所述第二工序包含将该加热加压路径中的温度以及压力以所述纤锌矿型氮化硼的稳定区域内的温度以及压力保持10分钟以上的工序。

[0068]

通过该制造方法得到的立方晶氮化硼多晶体在用作工具的情况下,尤其是在精密加工中,也能够具有较长的工具寿命。

[0069]

(10)优选地,所述突入温度为300℃以下。由此,使用了所得到的立方晶氮化硼多晶体的工具的寿命进一步提高。

[0070]

(11)优选地,所述第二工序包含将该加热加压路径中的温度以及压力以所述纤锌矿型氮化硼的稳定区域内的温度以及压力保持15分钟以上的工序。由此,使用了所得到的立方晶氮化硼多晶体的工具的寿命进一步提高。

[0071]

(12)优选地,所述第二工序包含如下工序:在将温度设为t℃、将压力设为pgpa时,将该加热加压路径中的温度以及压力以同时满足下述式1、下述式2以及下述式3的区域内的温度以及压力保持10分钟以上。

[0072]

式1:p≥

‑

0.0037t 11.301

[0073]

式2:p≤

‑

0.085t 117

[0074]

式3:p≤

‑

0.0037t 11.375

[0075]

由此,使用了所得到的立方晶氮化硼多晶体的工具的寿命进一步提高。

[0076]

(13)优选地,在所述第二工序之后具备第三工序,在该第三工序中,将通过所述第二工序得到的所述立方晶氮化硼多晶体以1500℃以上2200℃以下的温度以及10gpa以上的压力条件保持10分钟以上30分钟以下。由此,使用了所得到的立方晶氮化硼多晶体的工具的寿命进一步提高。

[0077]

(14)本公开的立方晶氮化硼多晶体的制造方法是上述的立方晶氮化硼多晶体的制造方法,

[0078]

所述制造方法具备:

[0079]

a工序,在该a工序中,准备热分解氮化硼;以及

[0080]

b工序,在该b工序中,使所述热分解氮化硼通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至最终烧结区域内的温度以及压力,从而得到立方晶氮化硼多晶体,

[0081]

所述纤锌矿型氮化硼的稳定区域是在将温度设为t℃、将压力设为pgpa时同时满足下述式1以及下述式2的区域,

[0082]

式1:p≥

‑

0.0037t 11.301

[0083]

式2:p≤

‑

0.085t 117

[0084]

所述最终烧结区域是在将温度设为t℃、将压力设为pgpa时同时满足下述式4、下述式5以及下述式6的区域,

[0085]

式4:p≥12

[0086]

式5:p≥

‑

0.085t 125.5

[0087]

式6:p≤

‑

0.085t 151

[0088]

在所述b工序的加热加压路径中,向所述纤锌矿型氮化硼的稳定区域的突入温度为500℃以下。

[0089]

通过该制造方法得到的立方晶氮化硼多晶体在用作工具的情况下,尤其是在精密加工中,也能够具有较长的工具寿命。

[0090]

(15)优选地,所述突入温度为300℃以下。由此,使用了所得到的立方晶氮化硼多晶体的工具的寿命进一步提高。

[0091]

(16)优选地,在所述b工序之后具备c工序,在该c工序中,将通过所述b工序得到的所述立方晶氮化硼多晶体以所述最终烧结区域内的温度以及压力条件保持10分钟以上30分钟以下。由此,使用了所得到的立方晶氮化硼多晶体的工具的寿命进一步提高。

[0092]

[本公开的实施方式的详细内容]

[0093]

以下,参照附图对本公开的立方晶氮化硼多晶体及其制造方法进行说明。

[0094]

[第一实施方式:立方晶氮化硼多晶体]

[0095]

对本公开的一个实施方式所涉及的立方晶氮化硼多晶体进行说明。

[0096]

<立方晶氮化硼多晶体>

[0097]

本公开的立方晶氮化硼多晶体是含有96体积%以上的立方晶氮化硼的立方晶氮化硼多晶体,该立方晶氮化硼的位错密度大于8

×

10

15

/m2,该立方晶氮化硼多晶体含有多个晶粒,该多个晶粒的当量圆直径的中值粒径d50小于100nm。

[0098]

本公开的立方晶氮化硼多晶体为烧结体,但通常烧结体大多意图包含粘合剂,因此在本公开中使用“多晶体”这一用语。

[0099]

本公开的立方晶氮化硼多晶体在用作工具的情况下,尤其是在精密加工中,也能够具有较长的工具寿命。其理由尚不明确,但推测为如下(i)~(iii)的理由。

[0100]

(i)本公开的立方晶氮化硼多晶体含有96体积%以上的立方晶氮化硼,粘合剂、烧结助剂、催化剂等的含量非常低。因此,立方晶氮化硼彼此牢固地结合,立方晶氮化硼多晶体的强度以及热扩散性提高。因而,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0101]

(ii)在本公开的立方晶氮化硼多晶体中,立方晶氮化硼的位错密度大于8

×

10

15

/m2。该立方晶氮化硼多晶体在多晶体中具有比较多的晶格缺陷,应变较大,因此使耐磨损性提高。因而,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0102]

(iii)在本公开的立方晶氮化硼多晶体中,其中所含的多个晶粒的当量圆直径的中值粒径d50(以下,也记作“粒径”)小于100nm。晶粒的粒径越小,立方晶氮化硼多晶体的强度越大。因此,该立方晶氮化硼多晶体的强度较高,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0103]

此外,上述说明了本公开的立方晶氮化硼多晶体在精密加工中具有较长的工具寿

命,但加工方法并不限定于此。作为加工方法,可列举为铣削加工、车削加工等。另外,作为被切削材料,可列举为不锈钢工具钢等。

[0104]

<组成>

[0105]

本公开的立方晶氮化硼多晶体含有96体积%以上的立方晶氮化硼。由此,立方晶氮化硼多晶体的强度以及热扩散性提高,具有优异的硬度,热稳定性以及化学稳定性也很优异。

[0106]

立方晶氮化硼多晶体在显示出本公开的效果的范围内,除了立方晶氮化硼以外,还可以含有六方晶氮化硼、压缩型六方晶氮化硼以及纤锌矿型氮化硼中的一种、两种或全部。在该情况下,立方晶氮化硼多晶体中的六方晶氮化硼、压缩型六方晶氮化硼以及纤锌矿型氮化硼的含量的合计可以设为4体积%以下。在此,“压缩型六方晶氮化硼”表示晶体结构与通常的六方晶氮化硼类似,c轴方向的面间隔比通常的六方晶氮化硼的面间隔(0.333nm)小。

[0107]

立方晶氮化硼多晶体也可以在显示出本公开的效果的范围内含有不可避免的杂质。作为不可避免的杂质,例如可以列举为氢、氧、碳、碱金属元素(在本说明书中,碱金属元素包含锂(li)、钠(na)、钾(k))以及碱土类金属元素(在本说明书中,碱土类金属元素包含钙(ca)、镁(mg)、锶(sr)、钡(ba))、硅(si)、铝(al)等。在立方晶氮化硼多晶体含有不可避免的杂质的情况下,不可避免的杂质的含量优选为0.1质量%以下。不可避免的杂质的含量可以通过二次离子质谱分析(sims)进行测定。

[0108]

立方晶氮化硼多晶体中的碱金属元素(锂(li)、钠(na)、钾(k))以及碱土类金属元素(钙(ca)、镁(mg)、锶(sr)、钡(ba))的合计含量优选为10ppm以下。在上述不可避免的杂质中,碱金属元素以及碱土类金属元素对六方晶氮化硼与立方晶氮化硼之间的相变具有催化作用。若立方晶氮化硼多晶体中的碱金属元素以及碱土类金属元素的合计含量为10ppm以下,则使用了该立方晶氮化硼多晶体的工具即使在切削环境下刀尖与被切削材料的界面暴露于高温高压的情况下,也能够良好地抑制因构成工具的立方晶氮化硼的一部分转变为六方晶氮化硼而带来的工具损伤的进展。六方晶氮化硼多晶体中的碱金属元素以及碱土类金属元素的合计含量的下限优选为0ppm。即,六方晶氮化硼多晶体中的碱金属元素以及碱土类金属元素的合计含量优选为0ppm以上10ppm以下。

[0109]

以往的立方晶氮化硼烧结体例如如日本特开2006

‑

201216号公报所记载的那样,以cbn磨粒为起始原料来进行制作。在此,该cbn磨粒中残留的催化剂成分(碱金属元素、碱土类金属元素)的合计含量(1摩尔cbn中的催化剂成分的含量)为2.4

×

10

‑4~13.5

×

10

‑4摩尔。因而,对该cbn磨粒进行烧结而得到的以往的立方晶氮化硼多晶体的催化剂成分的合计含量为0.01质量%(100ppm)以上这一点对于本领域技术人员而言是不言自明的。

[0110]

另一方面,如后所述,本公开的立方晶氮化硼多晶体是以六方晶氮化硼、热分解氮化硼为起始原料,在不使用催化剂的情况下对该六方晶氮化硼、该热分解氮化硼进行加热加压,使其转变为立方晶氮化硼而得到的。因而,该立方晶氮化硼多晶体的催化剂成分的含量以质量基准计可以为10ppm以下。

[0111]

立方晶氮化硼多晶体中的硅(si)以及铝(al)的合计含量以质量基准计优选为50ppm以下。由此,使用了该立方晶氮化硼多晶体的工具即使在切削环境下刀尖与被切削材料的界面暴露于高温高压的情况下,也能够良好地抑制因构成工具的立方晶氮化硼的一部

分与si、al反应而带来的工具的损伤的进展。

[0112]

立方晶氮化硼多晶体优选实质上不含有粘合剂、烧结助剂、催化剂等。由此,立方晶氮化硼多晶体的强度以及热扩散性提高。

[0113]

立方晶氮化硼多晶体中的立方晶氮化硼的含有率优选为96体积%以上100体积%以下,更优选为97体积%以上100体积%以下,进一步优选为98体积%以上100体积%以上以下。立方晶氮化硼的含有率的上限可以设为100体积%以下、99.99体积%以下、99.9体积%以下、99.89体积%以下、99.88体积%以下。

[0114]

立方晶氮化硼多晶体中的六方晶氮化硼、压缩型六方晶氮化硼以及纤锌矿型氮化硼的含有率的合计优选为0体积%以上4体积%以下,优选为0体积%以上3体积%以下,优选为0体积%以上2体积%以下,优选为0体积%。即,优选立方晶氮化硼多晶体中不含有六方晶氮化硼、压缩型六方晶氮化硼以及纤锌矿型氮化硼中的任一种。

[0115]

立方晶氮化硼多晶体中的六方晶氮化硼的含有率优选为0体积%以上4体积%以下,优选为0体积%以上3体积%以下,优选为0体积%以上2体积%以下,优选为0体积%。即,优选立方晶氮化硼多晶体中不含有六方晶氮化硼。

[0116]

立方晶氮化硼多晶体中的压缩型六方晶氮化硼的含有率优选为0体积%以上4体积%以下,优选为0体积%以上3体积%以下,优选为0体积%以上2体积%以下,优选为0体积%。即,优选立方晶氮化硼多晶体中不含有压缩型六方晶氮化硼。

[0117]

立方晶氮化硼多晶体中的纤锌矿型氮化硼的含有率优选为0体积%以上4体积%以下,优选为0体积%以上3体积%以下,优选为0体积%以上2体积%以下,优选为0体积%。即,优选立方晶氮化硼多晶体中不含有纤锌矿型氮化硼。

[0118]

六方晶氮化硼、压缩型六方晶氮化硼以及纤锌矿型氮化硼的摩擦阻力较小,能够减少切削加工时的被切削材料的凝结,减小切削阻力。进一步地,六方晶氮化硼、压缩型六方晶氮化硼以及纤锌矿型氮化硼比立方晶氮化硼柔软,具有优异的耐龟裂传播性。因此,根据加工的用途,立方晶氮化硼多晶体有时优选含有六方晶氮化硼、压缩型六方晶氮化硼以及纤锌矿型氮化硼。

[0119]

在上述情况下,立方晶氮化硼多晶体优选含有0.01体积%以上的六方晶氮化硼。立方晶氮化硼多晶体优选含有0.01体积%以上4体积%以下的六方晶氮化硼,优选含有0.01体积%以上3体积%以下,优选含有0.01体积%以上2体积%以下。在该情况下,立方晶氮化硼多晶体优选含有99.99体积%以下的立方晶氮化硼。

[0120]

在上述情况下,立方晶氮化硼多晶体优选含有0.01体积%以上的压缩型六方晶氮化硼。立方晶氮化硼多晶体优选含有0.01体积%以上4体积%以下的压缩型六方晶氮化硼,优选含有0.01体积%以上3体积%以下,优选含有0.01体积%以上2体积%以下。在该情况下,立方晶氮化硼多晶体优选含有99.99体积%以下的立方晶氮化硼。

[0121]

在上述情况下,立方晶氮化硼多晶体优选含有0.1体积%以上的纤锌矿型氮化硼。立方晶氮化硼多晶体优选含有0.1体积%以上4体积%以下的纤锌矿型氮化硼,优选含有0.1体积%以上3体积%以下,优选含有0.1体积%以上2体积%以下。在该情况下,立方晶氮化硼多晶体优选含有99.9体积%以下的立方晶氮化硼。

[0122]

立方晶氮化硼多晶体中的立方晶氮化硼、六方晶氮化硼、压缩型六方晶氮化硼以及纤锌矿型氮化硼的含有率(体积%)可以通过x射线衍射法进行测定。具体的测定方法如

下所述。

[0123]

利用金刚石砂轮电沉积线将立方晶氮化硼多晶体切断,将切断面作为观察面。

[0124]

使用x射线衍射装置(rigaku公司制造的“miniflex600”(商品名))得到立方晶氮化硼多晶体的切断面的x射线光谱。此时的x射线衍射装置的条件如下所述。

[0125]

特性x射线:cu

‑

kα(波长为)

[0126]

管电压:45kv

[0127]

管电流:40ma

[0128]

滤光器:多层反射镜

[0129]

光学系统:集中法

[0130]

x射线衍射法:θ

‑

2θ法

[0131]

在所得到的x射线光谱中,对下述的峰强度a、峰强度b、峰强度c以及峰强度d进行测定。

[0132]

峰强度a:从衍射角2θ=28.5

°

附近的峰强度中去除背景后的压缩型六方晶氮化硼的峰强度。

[0133]

峰强度b:从衍射角2θ=40.8

°

附近的峰强度中去除背景后的纤锌矿型氮化硼的峰强度。

[0134]

峰强度c:从衍射角2θ=43.5

°

附近的峰强度中去除背景后的立方晶氮化硼的峰强度。

[0135]

峰强度d:从衍射角2θ=26.8

°

附近的峰强度中去除背景后的六方晶氮化硼的峰强度。

[0136]

压缩型六方晶氮化硼的含有率通过计算出峰强度a/(峰强度a 峰强度b 峰强度c 峰强度d)的值而得到。纤锌矿型氮化硼的含有率通过计算出峰强度b/(峰强度a 峰强度b 峰强度c 峰强度d)的值而得到。立方晶氮化硼的含有率通过计算出峰强度c/(峰强度a 峰强度b 峰强度c 峰强度d)的值而得到。六方晶氮化硼的含有量通过计算出峰强度d/(峰强度a 峰强度b 峰强度c 峰强度d)的值而得到。

[0137]

压缩型六方晶氮化硼、纤锌矿型氮化硼、立方晶氮化硼以及六方晶氮化硼全部具有相同程度的电子权重,因此可以将上述x射线峰强度比视为立方晶氮化硼多晶体中的体积比。

[0138]

<位错密度>

[0139]

在本公开的立方晶氮化硼多晶体中,立方晶氮化硼的位错密度大于8

×

10

15

/m2。该立方晶氮化硼多晶体在多晶体中具有比较多的晶格缺陷,应变较大,因此耐磨损性提高。因而,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。位错密度优选为9

×

10

15

/m2以上,进一步优选为1.0

×

10

16

/m2以上。位错密度的上限没有特别限定,从制造上的观点出发,可以设为1.4

×

10

16

/m2。即,位错密度优选大于8

×

10

15

/m2且为1.4

×

10

16

/m2以下,更优选为9

×

10

15

/m2以上1.4

×

10

16

/m2以下,进一步优选为1.0

×

10

16

/m2以上1.4

×

10

16

/m2以下。

[0140]

在本说明书中,位错密度通过下述步骤进行计算。

[0141]

准备由立方晶氮化硼多晶体构成的试验片。关于试验片的大小,观察面为2.0mm

×

2.0mm,厚度为1.0mm。对试验片的观察面进行研磨。

[0142]

针对该试验片的观察面,在下述条件下进行x射线衍射测定,得到来自作为立方晶氮化硼的主要方位的(111)、(200)、(220)、(311)、(400)、(331)的各方位面的衍射峰的线轮廓。

[0143]

(x射线衍射测定条件)

[0144]

x射线源:放射光

[0145]

装置条件:检测器nai(通过适当的roi对荧光进行截止)。

[0146]

能量:18kev(波长:)

[0147]

分光晶体:si(111)

[0148]

入射狭缝:宽度5mm

×

高度0.5mm

[0149]

受光狭缝:双狭缝(宽度3mm

×

高度0.5mm)

[0150]

反射镜:铂涂层镜

[0151]

入射角:2.5mrad

[0152]

扫描方法:2θ

‑

θscan

[0153]

测定峰:立方晶氮化硼的(111)、(200)、(220)、(311)、(400)、(331)这六个。但是,在根据织构、取向而难以取得轮廓的情况下,去除该面指数的峰。

[0154]

测定条件:在半值宽度中,使测定点为九个点以上。峰顶强度为2000counts以上。峰的边缘也用于分析,因此测定范围设为半值宽度的10倍左右。

[0155]

通过上述的x射线衍射测定得到的线轮廓成为包含由试样的不均匀应变等物理量引起的真实的扩展和由装置引起的扩展这两者的形状。为了求出不均匀应变、微晶尺寸,从所测定的线轮廓中去除由装置引起的成分,从而得到真实的线轮廓。真实的线轮廓通过利用伪voigt函数对所得到的线轮廓以及由装置引起的线轮廓进行拟合并减去由装置引起的线轮廓而得到。作为用于去除由装置引起的衍射线扩展的标准样本,使用lab6。另外,在使用平行度较高的放射光的情况下,能够将由装置引起的衍射线扩展视为0。

[0156]

使用修正williamson

‑

hall法以及修正warren

‑

averbach法对所得到的真实的线轮廓进行分析,由此计算出位错密度。修正williamson

‑

hall法以及修正warren

‑

averbach法是用于求出位错密度的公知的线轮廓分析法。

[0157]

修正williamson

‑

hall法的公式由下述式(i)表示。

[0158]

【数1】

[0159][0160]

(在上述式(i)中,δk表示线轮廓的半值宽度,d表示微晶尺寸,m表示配置参数,b表示伯格斯矢量,ρ表示位错密度,k表示散射矢量,o(k2c)表示k2c的高次项,c表示衬度因子的平均值)。

[0161]

上述式(i)中的c由下述式(ii)表示。

[0162]

c=ch

00

[1

‑

q(h2k2 h2l2 k2l2)/(h2 k2 l2)2]

ꢀꢀꢀ

(ii)

[0163]

在上述式(ii)中,螺旋位错和刃型位错中的各自的衬度因子c

h00

以及与衬度因子相关的系数q使用计算码anizc,以滑移系为<110>{111}、弹性刚度c

11

为8.44gpa、c

12

为1.9gpa、c

44

为4.83gpa的方式求出。就衬度因子c

h00

而言,螺旋位错为0.203,刃型位错为

0.212。就与衬度因子相关的系数q而言,螺旋位错为1.65,刃型位错为0.58。此外,螺旋位错比率固定为0.5,刃型位错比率固定为0.5。

[0164]

另外,在位错与不均匀应变之间使用衬度因子c,成立下述式(iii)的关系。

[0165]

<ε(l)2>=(ρcb2/4π)ln(r

e

/l)

ꢀꢀ

(ⅲ)

[0166]

(在上述式(iii)中,r

e

表示位错的有效半径。)

[0167]

根据上述式(iii)的关系和warren

‑

averbach的公式,能够如下述式(iv)那样进行表示,作为修正warren

‑

averbach法,能够求出位错密度ρ以及微晶尺寸。

[0168]

lna(l)=lna

s

(l)

‑

(πl2ρb2/2)ln(r

e

/l)(k2c) o(k2c)2

ꢀꢀꢀ

(iv)

[0169]

(在上述式(iv)中,a(l)表示傅立叶级数,a

s

(l)表示与微晶尺寸相关的傅立叶级数,l表示傅立叶长度。)

[0170]

修正williamson

‑

hall法以及修正warren

‑

averbach法的详细内容记载于“t.ungar and a.borbely,“the effect of dislocation contrast on x

‑

ray line broadening:a new approach to line profile analysis”appl.phys.lett.,vol.69,no.21,p.3173,1996.”以及“t.ungar,s.ott,p.sanders,a.borbely,j.weertman,“dislocations,grain size and planar faults in nanostructured copper determined by high resolution x

‑

ray diffraction and a new procedure of peak profile analysis”acta mater.,vol.46,no.10,pp.3693

‑

3699,1998.”[0171]

<晶粒>

[0172]

(中值粒径d50)

[0173]

本公开的立方晶氮化硼多晶体中所含有的多个晶粒的当量圆直径的中值粒径d50(以下,也记作“中值粒径d50”)小于100nm。晶粒的粒径越小,立方晶氮化硼多晶体的强度越大。因此,该立方晶氮化硼多晶体的强度较大,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0174]

晶粒的中值粒径d50的下限值没有特别限定,从制造上的观点出发,例如可以设为10nm。

[0175]

(中值粒径d50的测定方法)

[0176]

在本说明书中,立方晶氮化硼多晶体中所含有的多个晶粒的当量圆直径的中值粒径d50是指在任意选择的五个部位的各测定部位分别测定多个晶粒的中值粒径d50并计算出它们的平均值而得到的值。

[0177]

此外,在申请人所测定的范围内,在同一试样中对中值粒径d50进行测定的范围内,确认到即使变更立方晶氮化硼多晶体中的测定视野的选择部位并进行多次计算,测定结果也几乎没有偏差,即使任意地设定测定视野也不会随意变化。

[0178]

在将立方晶氮化硼多晶体用作工具的一部分的情况下,将立方晶氮化硼多晶体的部分利用金刚石砂轮电沉积线等进行切取,对切取的截面进行研磨,在该研磨面中任意设定五个部位的测定部位。

[0179]

以下对各测定部位的多个晶粒的当量圆直径的中值粒径d50的测定方法进行具体说明。

[0180]

以使测定部位露出的方式利用金刚石砂轮电沉积线等将立方晶氮化硼多晶体切断,并对切断面进行研磨。使用sem(日本电子株式会社制造的“jsm

‑

7500f”(商品名))对该

研磨面上的测定部位进行观察,得到sem图像。测定视野的尺寸为12μm

×

15μm,观察倍率为10000倍。

[0181]

对于五个sem图像中的每一个,在将在测定视野内观察到的晶粒的晶界分离的状态下,使用图像处理软件(win roof ver.7.4.5),计算出各晶粒的当量圆直径的分布。

[0182]

中值粒径d50是将测定视野的整体作为分母而计算出的。由晶粒的当量圆直径的分布计算出中值粒径d50。

[0183]

<用途>

[0184]

本公开的立方晶氮化硼多晶体优选用于切削工具、耐磨工具、磨削工具等。

[0185]

使用了本公开的立方晶氮化硼多晶体的切削工具、耐磨工具以及磨削工具可以是各自的整体是由立方晶氮化硼多晶体构成的,也可以是仅其一部分(例如在为切削工具的情况下为刀尖部分)是由立方晶氮化硼多晶体构成的。进一步地,也可以在各工具的表面形成涂层膜。

[0186]

作为切削工具,可以列举为钻头、立铣刀、钻头用刀尖替换型切削刀片、立铣刀用刀尖替换型切削刀片、切片加工用刀尖替换型切削刀片、车削加工用刀尖替换型切削刀片、金工锯、齿轮切割工具、铰刀、丝锥、切削刀具等。

[0187]

作为耐磨工具,可以列举为冲模、划线器、划线轮、修整器等。作为磨削工具,可以列举为磨削砂轮等。

[0188]

[第二实施方式:立方晶氮化硼多晶体的制造方法]

[0189]

使用图1~图6对本公开的立方晶氮化硼多晶体的制造方法进行说明。图1是氮化硼的压力

‑

温度相图。图2~图5是用于对本公开的立方晶氮化硼多晶体的制造方法进行说明的图。图6是用于对立方晶氮化硼多晶体的制造方法的现有例进行说明的图。

[0190]

在对本公开的立方晶氮化硼多晶体的制造方法进行详细说明之前,为了有助于理解,对立方晶氮化硼多晶体的压力

‑

温度相图以及立方晶氮化硼多晶体的制造方法的现有例以及参考例进行说明。

[0191]

<压力

‑

温度相图>

[0192]

如图1所示,在氮化硼中存在作为常温常压的稳定相的六方晶氮化硼、作为高温高压的稳定相的立方晶氮化硼、以及作为从六方晶氮化硼向立方晶氮化硼的位错之间的准稳定相的纤锌矿型氮化硼这三个相。

[0193]

各相的边界能够由一次函数进行表示。在本说明书中,各相的稳定区域内的温度以及压力能够使用一次函数来进行表示。

[0194]

在本说明书中,纤锌矿型氮化硼的稳定区域内的温度以及压力(在图1中,记作“wbn稳定区域”)定义为在将温度设为t(℃)、将压力设为p(gpa)时同时满足下述式1以及下述式2的温度以及压力。

[0195]

式1:p≥

‑

0.0037t 11.301

[0196]

式2:p≤

‑

0.085t 117

[0197]

在本说明书中,六方晶氮化硼的稳定区域内的温度以及压力(在图1中,记作“hbn稳定区域”)定义为在将温度设为t(℃)、将压力设为p(gpa)时同时满足下述式a以及下述式b的温度以及压力、或者同时满足下述式c以及下述式d的温度以及压力。

[0198]

式a:p≤

‑

0.0037t 11.301

[0199]

式b:p≤

‑

0.085t 117

[0200]

式c:p≤0.0027t 0.3333

[0201]

式d:p≥

‑

0.085t 117

[0202]

在本说明书中,立方晶氮化硼的稳定区域内的温度以及压力(在图1中,记作“cbn稳定区域”)定义为在将温度设为t(℃)、将压力设为p(gpa)时同时满足下述式d以及下述式e的温度以及压力。

[0203]

式d:p≥

‑

0.085t 117

[0204]

式e:p≥0.0027t 0.3333

[0205]

<立方晶氮化硼多晶体的制造方法的现有例>

[0206]

以往,作为用于使六方晶氮化硼达到立方晶氮化硼的稳定区域内的温度以及压力的加热加压路径,研究了图6所示的路径(以下,也记作“图6的路径”)。

[0207]

在图6的路径中,在从开始点s的温度以及压力(常温常压)起加热加压至立方晶氮化硼的稳定区域内的温度(以下,也记作“目标温度”)以及压力(以下,也记作“目标压力”)时,首先,将压力提高至目标压力(在图6中约为10gpa)(图6中的箭头e1),之后,将温度提高至目标温度(在图6中约为1900℃)(图6中的箭头e2)。在图6的路径中,加热和加压分别各进行一次,因此加热加压操作的控制简单,以往采用该路径。

[0208]

在图6的路径中,在从开始点s起到达立方晶氮化硼的稳定区域内的温度以及压力的中途,通过纤锌矿型氮化硼的稳定区域。以往,据认为,为了缩短制造工序的循环时间,用于从开始点s起到达立方晶氮化硼的稳定区域内的时间越短越好。另外,也不存在如下见解:在加热加压工序中,通过以纤锌矿型氮化硼的稳定区域内的温度以及压力保持一定时间,所得到的立方晶氮化硼多晶体的品质提高。因此,加热加压条件被设定为使得通过纤锌矿型氮化硼的稳定区域的时间进一步变短。

[0209]

但是,在通过图6的路径得到的立方晶氮化硼多晶体中,加工时容易产生缺损,存在工具寿命变短的倾向。本发明的发明人等为了查明其理由而对通过图6的路径得到的立方晶氮化硼多晶体进行了分析评价,推测立方晶氮化硼多晶体中的立方晶氮化硼的含有率对工具寿命造成影响。在此,立方晶氮化硼多晶体中的立方晶氮化硼的含有率是指,在立方晶氮化硼多晶体含有立方晶氮化硼的同时含有六方晶氮化硼和/或纤锌矿型氮化硼的情况下,将立方晶氮化硼、六方晶氮化硼以及纤锌矿型氮化硼的含有率的合计作为分母的情况下的立方晶氮化硼的含有率。

[0210]

具体而言,据推测,在图6的路径中,由于在纤锌矿型氮化硼的稳定区域内的保持时间较短,因此从六方晶氮化硼向纤锌矿型氮化硼的转变率降低,其结果是,向立方晶氮化硼的转变率也存在降低的倾向。因此,据推测,在所得到的立方晶氮化硼多晶体中,立方晶氮化硼的含有率降低,在加工时容易产生缺损,存在工具寿命变短的倾向。

[0211]

进一步地,本发明的发明人进行了反复研究的结果是,推测在立方晶氮化硼多晶体的制造工序中,向纤锌矿型氮化硼的稳定区域的突入温度与立方晶氮化硼的位错密度相关,其结果是,对所得到的立方晶氮化硼多晶体的耐磨损性造成影响。

[0212]

本发明的发明人在考虑到上述状况以及立方晶氮化硼多晶体中所含有的多个晶粒的粒径对韧性造成的影响的同时,对立方晶氮化硼多晶体的制造工序中的压力以及温度的路径进行了深入研究。其结果是,本发明的发明人发现了能够得到即使在精密加工中也

能够具有较长的工具寿命的立方晶氮化硼多晶体的加热加压条件。

[0213]

此外,在以往的cbn烧结体的制造方法中,将cbn粉末作为起始原料,在对该cbn粉末进行加压之后进行加热来进行烧结。可类推,通过加压,高硬度的cbn粉末彼此接触,从而向cbn颗粒导入位错。但是,如本公开的立方晶氮化硼多晶体的制造方法那样,在以低硬度的hbn粉末、热分解氮化硼为起始原料并对该hbn粉末、热分解氮化硼进行加热加压处理而转变为立方晶氮化硼多晶体的情况下,无法预测该立方晶氮化硼多晶体的位错密度。本发明的发明人进行了深入研究的结果是,新发现了加热加压条件与立方晶氮化硼多晶体的位错密度以及工具性能的关系。

[0214]

以下对本公开的立方晶氮化硼多晶体的制造方法的详细内容进行说明。

[0215]

<立方晶氮化硼多晶体的制造方法(1)>

[0216]

本公开的立方晶氮化硼多晶体的制造方法(1)是第一实施方式的立方晶氮化硼多晶体的制造方法。本公开的立方晶氮化硼多晶体的制造方法(1)具备:准备当量圆直径的中值粒径d90为0.3μm以下的六方晶氮化硼粉末的第一工序(以下,也记作“第一工序”);以及使所述六方晶氮化硼粉末通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至1500℃以上2200℃以下的温度以及10gpa以上的压力而得到立方晶氮化硼多晶体的第二工序(以下,也记作“第二工序”)。在此,纤锌矿型氮化硼的稳定区域是在将温度设为t℃、将压力设为pgpa时同时满足下述式1以及下述式2的区域,

[0217]

式1:p≥

‑

0.0037t 11.301

[0218]

式2:p≤

‑

0.085t 117

[0219]

在第二工序的加热加压路径中,向所述纤锌矿型氮化硼的稳定区域的突入温度为500℃以下,第二工序包含将该加热加压路径中的温度以及压力以纤锌矿型氮化硼的稳定区域内的温度以及压力保持10分钟以上的工序。

[0220]

通过上述制造方法,能够制造第一实施方式的立方晶氮化硼多晶体。即,通过该制造方法得到的立方晶氮化硼多晶体成为含有96体积%以上的立方晶氮化硼、且构成该立方晶氮化硼多晶体的立方晶氮化硼的粒径微细(即平均粒径小于100nm)且立方晶氮化硼的位错密度较大(即超过8

×

10

15

/m2)的多晶体。

[0221]

本公开的立方晶氮化硼多晶体的制造方法(1)可以在第二工序之后具备将通过第二工序得到的立方晶氮化硼多晶体以1500℃以上2200℃以下的温度以及10gpa以上的压力条件保持10分钟以上30分钟以下的第三工序(以下,也记作“第三工序”)。

[0222]

以下,使用图2~图4对本公开的立方晶氮化硼多晶体的制造方法(1)的各工序的详细内容进行说明。此外,在图2~图4中,箭头表示加热加压路径。另外,在箭头的前端记载有圆圈的情况下,表示以该温度以及压力保持一定时间。另外,图2~图4所示的路径是一个例子,并不限定于此。

[0223]

(第一工序)

[0224]

作为立方晶氮化硼多晶体的原料,准备当量圆直径的中值粒径d90(以下,也记作“中值粒径d90”)为0.3μm以下的六方晶氮化硼粉末。

[0225]

作为六方晶氮化硼粉末,使用其中值粒径d90(0.3μm以下)比所得到的立方晶氮化硼多晶体中所含有的晶粒的中值粒径d50(小于100nm)略大的六方晶氮化硼粉末。这是因为,在从六方晶氮化硼向立方晶氮化硼进行位错时,将hbn之间的结合切断并经过原子的重

组而进行再结合,因此立方晶氮化硼的粒径变得比原料的粒径小。原料的粒径越小,原本的没有hbn之间的结合的晶界越多,因此转变后的立方晶氮化硼的粒径变小。相反,原料的粒径越大,转变后的立方晶氮化硼的粒径越大。

[0226]

六方晶氮化硼粉末的当量圆直径的中值粒径d90为0.3μm以下,优选为0.2μm以下。六方晶氮化硼粉末的当量圆直径的中值粒径d90的下限没有特别限定,从制造上的观点出发,可以设为0.05μm。六方晶氮化硼粉末的当量圆直径的中值粒径d90优选为0.05μm以上0.3μm以下,更优选为0.05μm以上0.2μm以下。

[0227]

上述的六方晶氮化硼粉末可以使用通过以往公知的合成法制造的六方晶氮化硼粉末以及市售的六方晶氮化硼粉末中的任一种。

[0228]

(第二工序)

[0229]

接着,使六方晶氮化硼粉末通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至1500℃以上2200℃以下的温度(以下,也记作“到达温度”)以及10gpa以上的压力(以下,也记作“到达压力”),从而得到立方晶氮化硼多晶体(图2中的箭头a1、a2以及a3,图3中的箭头b1、b2、b3以及b4,图4中的箭头c1、c2、c3以及c4)。在第二工序的加热加压路径中,向纤锌矿型氮化硼的稳定区域的突入温度为500℃以下。进一步地,第二工序包含将该加热加压路径中的温度以及压力以纤锌矿型氮化硼的稳定区域内的温度以及压力保持10分钟以上的工序(图2中为a1,图3中为b1,图4中为c1以及c2)。

[0230]

在本说明书中,向纤锌矿型氮化硼的稳定区域的突入温度是指在第二工序的加热加压路径中最初到达纤锌矿型氮化硼的稳定区域内的时间点下的温度。该突入温度在图2中是箭头a2与p=

‑

0.0037t 11.301的线之间的交点处的温度(约250℃),在图3中是箭头b2与p=

‑

0.0037t 11.301的线之间的交点处的温度(约250℃),在图4中是箭头c2与p=

‑

0.0037t 11.301的线之间的交点处的温度(约250℃)。

[0231]

在第二工序的加热加压路径中,向纤锌矿型氮化硼的稳定区域的突入温度为500℃以下。由此,六方晶氮化硼粉末在难以发生原子扩散的环境下被转变为纤锌矿型氮化硼,之后,被转变为立方晶氮化硼。因此,所得到的立方晶氮化硼多晶体在多晶体中具有比较多的晶格缺陷,立方晶氮化硼的位错密度较大,应变较大,因此耐磨损性提高。因此,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0232]

向纤锌矿型氮化硼的稳定区域的突入温度优选为300℃以下,更优选为100℃以下。突入温度越低,越难以发生原子扩散,存在晶格缺陷增加的倾向。突入温度的下限例如可以设为10℃。向纤锌矿型氮化硼的稳定区域的突入温度优选为10℃以上500℃以下,更优选为10℃以上300℃以下,进一步优选为10℃以上100℃以下。

[0233]

第二工序包含将该加热加压路径中的温度以及压力以纤锌矿型氮化硼的稳定区域内的温度以及压力保持10分钟以上的工序。由此,由于在纤锌矿型氮化硼的稳定区域内的保持时间较长,因此从六方晶氮化硼向纤锌矿型氮化硼的转变率提高,其结果是,向立方晶氮化硼的转变率也提高。因此,所得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率增加,强度以及热扩散性提高。因此,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0234]

在纤锌矿型氮化硼的稳定区域内的温度以及压力下的保持时间优选为15分钟以上,更优选为30分钟以上。从制造上的观点出发,保持时间的上限优选为60分钟。保持时间

优选为10分钟以上60分钟以下,更优选为15分钟以上60分钟以下,进一步优选为30分钟以上60分钟以下。

[0235]

第二工序优选包含将该加热加压路径中的温度以及压力以同时满足下述式1、下述式2以及下述式3的区域内的温度以及压力保持10分钟以上的工序(以下,也记作“第2a工序”)。

[0236]

式1:p≥

‑

0.0037t 11.301

[0237]

式2:p≤

‑

0.085t 117

[0238]

式3:p≤

‑

0.0037t 11.375

[0239]

同时满足上述式1、式2以及式3的区域是指,在纤锌矿型氮化硼的稳定区域内,六方晶氮化硼的稳定区域与纤锌矿型氮化硼的稳定区域的边界附近的区域。通过在该区域保持10分钟以上,更容易产生晶格缺陷。因此,据认为所得到的立方晶氮化硼多晶体在多晶体中具有较多的晶格缺陷,应变较大,因此耐磨损性进一步提高。因此,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有更长的工具寿命。

[0240]

同时满足上述式1、式2以及式3的区域内的温度以及压力下的保持时间更优选为20分钟以上。从制造上的观点出发,保持时间的上限优选为60分钟。保持时间优选为10分钟以上60分钟以下,更优选为15分钟以上60分钟以下,进一步优选为20分钟以上60分钟以下。

[0241]

在第二工序包含将该加热加压路径中的温度以及压力以同时满足上述式1、式2以及式3的区域内的温度以及压力保持10分钟以上的工序的情况下,第二工序还可以包含在之后以满足下述式2以及下述式4的区域内的温度以及压力保持1分钟以上的工序(以下,也记作“第2b工序”)。

[0242]

式2:p≤

‑

0.085t 117

[0243]

式4:p>

‑

0.0037t 11.375

[0244]

由此,从六方晶氮化硼向纤锌矿型氮化硼的转变率进一步提高,其结果是,向立方晶氮化硼的转变率也提高。因此,所得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率增加,强度以及热扩散性提高。因此,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0245]

满足上述式2以及式4的区域内的温度以及压力下的保持时间更优选为10分钟以上,进一步优选为15分钟以上。从制造上的观点出发,保持时间的上限优选为60分钟。保持时间优选为1分钟以上60分钟以下,更优选为10分钟以上60分钟以下,进一步优选为15分钟以上60分钟以下。

[0246]

在第二工序中,可以仅进行上述第2a工序,也可以在上述第2a工序之后进行上述第2b工序。另外,第二工序也可以是在满足上述式2以及上述式4的区域内保持10分钟以上的工序。

[0247]

第二工序中的到达压力为10gpa以上,优选为12gpa以上,更优选为15gpa以上。该到达压力的上限没有特别限定,例如可以设为20gpa。第二工序中的到达压力优选为10gpa以上20gpa以下,更优选为12gpa以上20gpa以下,进一步优选为15gpa以上20gpa以下。

[0248]

在第二工序中,在图2~图4的路径中,在进行加热之后进行加压,并进一步进行加热,但加热加压的路径并不限定于此。加热加压的路径只要是向纤锌矿型氮化硼的稳定区域的突入温度为500℃以下、且能够以纤锌矿型氮化硼的稳定区域内的温度以及压力保持

10分钟以上、且能够使到达温度为1500℃以上2200℃以下、到达压力为10gpa以上的路径即可。例如,也可以同时进行加热和加压。

[0249]

如上所述,通过对六方晶氮化硼粉末进行第二工序,能够获得立方晶氮化硼多晶体。

[0250]

(第三工序)

[0251]

在上述第二工序之后,可以进行将通过第二工序得到的立方晶氮化硼多晶体以1500℃以上2200℃以下的温度(以下,也记作“最终烧结温度”)以及10gpa以上的压力(以下,也记作“最终烧结压力”)条件保持10分钟以上30分钟以下的第三工序。由此,所得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率变大,能够实现更长的工具寿命。

[0252]

最终烧结温度优选为1500℃以上2000℃以下。最终烧结压力优选为10gpa以上20gpa以下,更优选为12gpa以上20gpa以下。第三工序中的烧结时间优选为10分钟以上30分钟以下,更优选为10分钟以上20分钟以下。

[0253]

<通过图2~图4的路径得到的立方晶氮化硼多晶体的特性>

[0254]

[图2的路径]

[0255]

在图2的路径中,首先,从开始点s起升温至500℃以下的规定温度(在图2中约为250℃)(箭头a1),之后,在维持温度不变的状态下加压至纤锌矿型氮化硼的稳定区域内的压力(在图2中约为13gpa)(箭头a2),以该温度(约250℃)以及该压力(约13gpa)保持10分钟以上(图2的a1)。之后,在维持该压力(约13gpa)不变的状态下,将温度升温至1500℃以上2200℃以下(在图2中约为2000℃)(箭头a3),在该温度(约2000℃)以及该压力(约13gpa)下,保持10分钟以上30分钟以下(图2的a2)。在图2中,第二工序用箭头a1、a2和a3以及a1表示,第三工序用a2表示。

[0256]

在图2的路径中,向纤锌矿型氮化硼的稳定区域的突入温度为500℃以下(约250℃)。由此,六方晶氮化硼粉末在难以发生原子扩散的环境下被转变为纤锌矿型氮化硼,之后,被转变为立方晶氮化硼。因此,所得到的立方晶氮化硼多晶体在多晶体中具有比较多的晶格缺陷,立方晶氮化硼的位错密度较大,应变较大,因此耐磨损性提高。因此,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0257]

在图2的路径中,以纤锌矿型氮化硼的稳定区域内的温度以及压力保持10分钟以上。由此,由于在纤锌矿型氮化硼的稳定区域内的保持时间较长,因此从六方晶氮化硼向纤锌矿型氮化硼的转变率提高,其结果是,向立方晶氮化硼的转变率也提高。因此,所得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率增加,强度以及热扩散性提高。因此,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0258]

在图2的路径中,将通过第二工序得到的立方晶氮化硼多晶体以1500℃以上2200℃以下的温度以及10gpa以上的压力条件保持10分钟以上30分钟以下。由此,所得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率变大,强度以及热扩散性提高,因此能够具有更长的工具寿命。

[0259]

[图3的路径]

[0260]

在图3的路径中,首先,从开始点s起升温至500℃以下的规定温度(在图3中约为250℃)(箭头b1),之后,在维持温度不变的状态下,升压至同时满足下述式1、下述式2以及下述式3的区域内的压力(在图3中约为10.4gpa)(箭头b2),在该温度(约250℃)以及该压力

(约10.4gpa)下,保持10分钟以上(图3的b1)。

[0261]

式1:p≥

‑

0.0037t 11.301

[0262]

式2:p≤

‑

0.085t 117

[0263]

式3:p≤

‑

0.0037t 11.375

[0264]

接着,在维持该温度(约250℃)不变的状态下,在纤锌矿型氮化硼的稳定区域内进行升压(在图3中约为13gpa)(箭头b3)。接着,在维持该压力(约13gpa)不变的状态下,将温度升温至1500℃以上2200℃以下(在图3中约为2000℃)(箭头b4),在该温度(约2000℃)以及该压力(约13gpa)下,保持10分钟以上30分钟以下(图3中的b2)。在图3中,第二工序用箭头b1、b2、b3和b4以及b1表示,第三工序用b2表示。

[0265]

在图3的路径中,向纤锌矿型氮化硼的稳定区域的突入温度为500℃以下(约250℃)。由此,六方晶氮化硼粉末在难以发生原子扩散的环境下被转变为纤锌矿型氮化硼,之后,被转变为立方晶氮化硼。因此,所得到的立方晶氮化硼多晶体在多晶体中具有比较多的晶格缺陷,立方晶氮化硼的位错密度较大,应变较大,因此耐磨损性提高。因此,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0266]

在图3的路径中,包含以同时满足上述式1、上述式2以及上述式3的区域内的温度以及压力保持10分钟以上的工序。即,图3的路径与图2的路径相比,在纤锌矿型氮化硼的稳定区域内,以更接近六方晶氮化硼的稳定区域的温度以及压力(即,纤锌矿型氮化硼的稳定区域与六方晶氮化硼的稳定区域的边界附近的温度以及压力)保持10分钟以上。因此,据认为,与图2的路径相比,更容易产生晶格缺陷,通过图3的路径得到的立方晶氮化硼多晶体与通过图2的路径得到的立方晶氮化硼多晶体相比,在多晶体中具有更多的晶格缺陷,应变较大,因此耐磨损性进一步提高。因此,使用了通过图3的路径得到的立方晶氮化硼多晶体的工具即使在精密加工中也能够具有更长的工具寿命。

[0267]

在图3的路径中,将通过第二工序得到的立方晶氮化硼多晶体以1500℃以上2200℃以下的温度以及10gpa以上的压力条件保持10分钟以上30分钟以下。由此,所得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率变大,能够具有更长的工具寿命。

[0268]

[图4的路径]

[0269]

在图4的路径中,首先,从开始点s起升温至500℃以下的规定温度(在图4中约为250℃)(箭头c1),之后,在维持温度不变的状态下,升压至同时满足下述式1、下述式2以及下述式3的区域内的压力(在图4中约为10.4gpa)(箭头c2),在该温度(约250℃)以及该压力(约10.4gpa)下,保持10分钟以上(图3中的c1)。

[0270]

式1:p≥

‑

0.0037t 11.301

[0271]

式2:p≤

‑

0.085t 117

[0272]

式3:p≤

‑

0.0037t 11.375

[0273]

接着,在维持该温度(约250℃)不变的状态下,在纤锌矿型氮化硼的稳定区域内进行升压(在图4中约为13gpa)(箭头c3),以该温度(约250℃)以及该压力(约13gpa)(图4中的c2所示的温度以及压力)保持1分钟以上。即,在图4的路径中,在以同时满足上述式1、上述式2以及上述式3的温度以及压力保持10分钟以上的工序之后,还包含以满足下述式2以及下述式4的区域内的温度以及压力保持1分钟以上的工序。

[0274]

式2:p≤

‑

0.085t 117

[0275]

式4:p>

‑

0.0037t 11.375

[0276]

接着,在维持上述压力(约13gpa)不变的状态下,将温度升温至1500℃以上2200℃以下(在图4中约为2000℃)(箭头c4),在该温度(约2000℃)以及该压力(约13gpa)下,保持10分钟以上30分钟以下(图4中的c3)。在图4中,第二工序用箭头c1、c2、c3和c4以及c1和c2表示,第三工序用c3表示。

[0277]

在图4的路径中,向纤锌矿型氮化硼的稳定区域的突入温度为500℃以下(约250℃)。由此,六方晶氮化硼粉末在难以发生原子扩散的环境下被转变为纤锌矿型氮化硼,之后,被转变为立方晶氮化硼。因此,所得到的立方晶氮化硼多晶体在多晶体中具有比较多的晶格缺陷,立方晶氮化硼的位错密度较大,应变较大,因此耐磨损性提高。因此,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0278]

在图4的路径中,包含以同时满足上述式1、上述式2以及上述式3的区域内的温度以及压力保持10分钟以上的工序。即,图4的路径与图2的路径相比,在纤锌矿型氮化硼的稳定区域内,以更接近六方晶氮化硼的稳定区域的温度以及压力(即,纤锌矿型氮化硼的稳定区域与六方晶氮化硼的稳定区域的边界附近的温度以及压力)保持10分钟以上。因此,据认为,在图4的路径中,与图2的路径相比,更容易产生晶格缺陷,与通过图2的路径得到的立方晶氮化硼多晶体相比,通过图4的路径得到的立方晶氮化硼多晶体在多晶体中具有更多的晶格缺陷,应变较大,因此耐磨损性进一步提高。因此,使用了通过图4的路径得到的立方晶氮化硼多晶体的工具即使在精密加工中也能够具有更长的工具寿命。

[0279]

在图4的路径中,在以同时满足上述式1、上述式2以及上述式3的区域内的温度以及压力保持10分钟以上的工序之后,进一步在纤锌矿型氮化硼的稳定区域内进行升压(在图4中约为13gpa)(箭头c3),以该温度(约250℃)以及该压力(约13gpa)保持1分钟以上(图4中的c2)。即,在图4的路径中,在以同时满足上述式1、上述式2以及上述式3的温度以及压力保持10分钟以上的工序之后,还包含以满足上述式2以及上述式4的区域内的温度以及压力保持1分钟以上的工序。

[0280]

因此,在图4的路径中,与图3的路径相比,从六方晶氮化硼向纤锌矿型氮化硼的转变率进一步提高,其结果是,向立方晶氮化硼的转变率也进一步提高。因此,与通过图3的路径得到的立方晶氮化硼多晶体相比,通过图4的路径得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率增加,强度以及热扩散性提高。因此,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有更长的工具寿命。

[0281]

在图4的路径中,将通过第二工序得到的立方晶氮化硼多晶体以1500℃以上2200℃以下的温度以及10gpa以上的压力条件保持10分钟以上30分钟以下。由此,所得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率变大,能够实现更长的工具寿命。

[0282]

<立方晶氮化硼多晶体的制造方法(2)>

[0283]

本公开的立方晶氮化硼多晶体的制造方法(2)是第一实施方式的立方晶氮化硼多晶体的制造方法。本公开的立方晶氮化硼多晶体的制造方法(2)具备:准备热分解氮化硼的a工序(以下,也记作“a工序”);以及使热分解氮化硼通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至最终烧结区域内的温度以及压力而得到立方晶氮化硼多晶体的b工序(以下,也记作“b工序”)。在此,纤锌矿型氮化硼的稳定区域是在将温度设为t(℃)、将压力设为p(gpa)时同时满足下述式1以及下述式2的区域,

[0284]

式1:p≥

‑

0.0037t 11.301

[0285]

式2:p≤

‑

0.085t 117

[0286]

最终烧结区域是在将温度设为t(℃)、将压力设为p(gpa)时同时满足下述式4、下述式5以及下述式6的区域,

[0287]

式4:p≥12

[0288]

式5:p≥

‑

0.085t 125.5

[0289]

式6:p≤

‑

0.085t 151

[0290]

在b工序的加热加压路径中,向所述纤锌矿型氮化硼的稳定区域的突入温度为500℃以下。

[0291]

此外,上述式2、上述式5以及上述式6表示以下的关系。在式2中,将压力为p1(gpa)时的温度设为t1(℃)。在该情况下,在式5中,压力为p1(gpa)时的温度为t1 100(℃)。另外,在式6中,压力为p1(gpa)时的温度为t1 400(℃)。即,当在将压力保持恒定不变的状态下进行升温的情况下,满足上述式5的温度比满足上述式2的温度高100℃,满足上述式6的温度比满足上述式2的温度高400℃。

[0292]

通过上述的制造方法,能够制造第一实施方式的立方晶氮化硼多晶体。即,通过该制造方法得到的立方晶氮化硼多晶体成为含有96体积%以上的立方晶氮化硼、且构成该立方晶氮化硼多晶体的立方晶氮化硼的粒径微细(即平均粒径小于100nm)且立方晶氮化硼的位错密度较大(即超过8

×

10

15

/m2)的多晶体。

[0293]

本公开的立方晶氮化硼多晶体的制造方法(2)可以在b工序之后具备将通过b工序得到的立方晶氮化硼多晶体以最终烧结区域内的温度以及压力条件保持10分钟以上30分钟以下的c工序(以下,也记作“c工序”)。

[0294]

以下,使用图5对本公开的立方晶氮化硼多晶体的制造方法(2)的各工序的详细内容进行说明。此外,在图5中,箭头表示加热加压路径。另外,在箭头的前端记载有圆圈的情况下,表示以该温度以及压力保持一定时间。另外,图5所示的加热加压路径是一个例子,并不限定于此。

[0295]

(a工序)

[0296]

作为立方晶氮化硼多晶体的原料,准备热分解氮化硼。据认为,热分解氮化硼的粒径因热分解而变得非常细,难以进行晶粒生长,因此位错密度容易进入,位错密度容易变大。热分解氮化硼可以使用通过以往公知的合成法制造的热分解氮化硼以及市售的热分解氮化硼中的任一种。

[0297]

(b工序)

[0298]

接着,使上述热分解氮化硼例如从常温常压(图5中的s所示的温度以及压力)通过纤锌矿型氮化硼的稳定区域内的温度以及压力而加热加压至最终烧结区域内的温度以及压力(箭头d1、d2以及d3)。在b工序的加热加压路径中,向纤锌矿型氮化硼的稳定区域的突入温度为500℃以下。在图5中,向纤锌矿型氮化硼的稳定区域的突入温度为箭头d2与p=

‑

0.0037t 11.301的线之间的交点处的温度(约400℃)。

[0299]

b工序中的向纤锌矿型氮化硼的稳定区域的突入温度为500℃以下(在图5的加热加压路径中约为200℃)。由此,六方晶氮化硼粉末在难以发生原子扩散的环境下被转变为纤锌矿型氮化硼,之后,被转变为立方晶氮化硼。因此,所得到的立方晶氮化硼多晶体在多

晶体中具有比较多的晶格缺陷,立方晶氮化硼的位错密度较大,应变较大,因此耐磨损性提高。因此,使用了该立方晶氮化硼多晶体的工具即使在精密加工中也能够具有较长的工具寿命。

[0300]

向纤锌矿型氮化硼的稳定区域的突入温度优选为300℃以下,更优选为100℃以下。突入温度越低,越难以发生原子扩散,存在晶格缺陷增加的倾向。突入温度的下限例如可以设为10℃。向纤锌矿型氮化硼的稳定区域的突入温度优选为10℃以上500℃以下,更优选为10℃以上300℃以下,进一步优选为10℃以上100℃以下。

[0301]

在b工序中到达的温度以及压力同时满足上述式4、上述式5以及上述式6。通过将热分解氮化硼加热加压至同时满足上述式4、上述式5以及上述式5的最终烧结区域的温度以及压力,由此使所得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率变大,且晶粒的中值粒径d50变小,能够实现更长的工具寿命。

[0302]

在b工序中到达的压力由上述式3(p≥12)表示。即,为12gpa以上。该压力的上限没有特别限定,例如可以设为20gpa。

[0303]

在b工序中,在纤锌矿型氮化硼的稳定区域内的温度以及压力下的保持时间例如可以设为5分钟以上60分钟以下。

[0304]

在b工序中,在图5的路径中,在进行加热之后进行加压并进一步进行加热,但并不限定于此。加热加压的方法只要是能够使向纤锌矿型氮化硼的稳定区域的突入温度为500℃以下并能够升温升压至最终烧结区域内的温度以及压力的路径即可。

[0305]

如上所述,通过对六方晶氮化硼粉末进行b工序,能够得到立方晶氮化硼多晶体。

[0306]

(c工序)

[0307]

在上述的b工序之后,可以具备将通过b工序得到的立方晶氮化硼多晶体以最终烧结区域内的温度以及压力条件保持10分钟以上30分钟以下的c工序。由此,所得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率变大,能够实现更长的工具寿命。

[0308]

实施例

[0309]

通过实施例更具体地对本实施方式进行说明。但是,本实施方式并不限定于这些实施例。

[0310]

[实施例1]

[0311]

在实施例1中,对立方晶氮化硼多晶体的制造条件(1)、所得到的立方晶氮化硼多晶体的构成(组成、晶粒的中值粒径、位错密度)、以及利用使用了该立方晶氮化硼多晶体的工具进行精密加工的情况下的工具寿命之间的关系进行了调查。

[0312]

<立方晶氮化硼多晶体的制作>

[0313]

按照下述步骤制作试样1

‑

1~试样8的立方晶氮化硼多晶体。

[0314]

(第一工序)

[0315]

准备6g六方晶氮化硼粉末(中值粒径d90:0.3μm)。将该六方晶氮化硼粉末装入钼制的胶囊中,并设置在超高压高温发生装置中。

[0316]

(第二工序以及第三工序)

[0317]

[试样1

‑

1、试样1

‑

2、试样4

‑

3、试样4

‑

4、试样7、试样8]

[0318]

使用超高压高温发生装置,将上述六方晶氮化硼粉末从表1的“开始点”的“温度”以及“压力”一栏中记载的温度以及压力起升温和/或升压至“第一阶段”的“到达温度”以及

“

到达压力”一栏中记载的温度以及压力,并以“保持时间”一栏中记载的长度进行保持。此外,在保持时间一栏的记载为

“‑”

的情况下,表示在“第一阶段”的“到达温度”以及“到达压力”下不进行保持而转移到第二阶段。

[0319]

接着,在维持温度不变的状态下,升压至表1的“第二阶段”的“到达压力”一栏中记载的压力,并以“保持时间”一栏中记载的长度进行保持。

[0320]

接着,在维持压力不变的状态下,升温至表1的“第三阶段”的“到达温度”一栏中记载的温度,并以“保持时间”一栏中记载的长度进行保持,从而得到立方晶氮化硼多晶体。在试样1

‑

1、试样1

‑

2、试样4

‑

3、试样4

‑

4、试样7以及试样8中,“第三阶段”中记载的“到达温度”、“到达压力”以及“保持时间”下的高温高压处理相当于第三工序。

[0321]

[试样1

‑

3、试样1

‑

4]

[0322]

使用超高压高温发生装置,将上述六方晶氮化硼粉末从表1的“开始点”的“温度”以及“压力”一栏中记载的温度以及压力起,在维持温度不变的状态下升压至“第一阶段”的“到达压力”一栏中记载的压力,并以“保持时间”一栏中记载的长度进行保持。

[0323]

接着,在维持压力不变的状态下,升温至表1的“第二阶段”的“到达温度”一栏中记载的温度,以“保持时间”一栏中记载的长度进行保持,从而得到立方晶氮化硼多晶体。在试样1

‑

3以及试样1

‑

4中,“第二阶段”中记载的“到达温度”、“到达压力”以及“保持时间”下的高温高压处理相当于第三工序。

[0324]

[试样2、试样3、试样4

‑

1、试样4

‑

2、试样5、试样6]

[0325]

使用超高压高温发生装置,将上述六方晶氮化硼粉末从表1的“开始点”的“温度”以及“压力”一栏中记载的温度以及压力起,在维持压力不变的状态下升温至“第一阶段”的“到达温度”一栏中记载的温度。

[0326]

接着,在维持温度不变的状态下,升压至表1的“第二阶段”的“到达压力”一栏中记载的压力,并以“保持时间”一栏中记载的长度进行保持。

[0327]

接着,在维持温度不变的状态下,升压至表1的“第三阶段”的“到达压力”一栏中记载的压力,并以“保持时间”一栏中记载的长度进行保持。

[0328]

接着,在维持压力不变的状态下,升温至表1的“第四阶段”的“到达温度”一栏中记载的温度,并以“保持时间”一栏中记载的长度进行保持,从而得到立方晶氮化硼多晶体。在试样2、试样3、试样4

‑

1、试样4

‑

2、试样5、试样6中,“第四阶段”中记载的“到达温度”、“到达压力”以及“保持时间”下的高温高压处理相当于第三工序。

[0329]

<评价>

[0330]

(组成的测定)

[0331]

通过x射线衍射法,对上述得到的立方晶氮化硼多晶体中的立方晶氮化硼的含有率进行测定。x射线衍射法的具体方法如第一实施方式所示,因此不重复其说明。将结果示于表1的“cbn含有率”一栏。

[0332]

此外,在全部的试样中,未鉴定出立方晶氮化硼、六方晶氮化硼、压缩型六方晶氮化硼以及纤锌矿型氮化硼以外的成分。

[0333]

(位错密度的测定)

[0334]

使用修正williamson

‑

hall法以及修正warren

‑

averbach法,对通过x射线衍射测定得到的线轮廓进行分析,由此计算出上述得到的立方晶氮化硼多晶体中的立方晶氮化硼

的位错密度。位错密度的具体计算方法如第一实施方式所示,因此不重复其说明。将结果示于表1的“位错密度”一栏。

[0335]

(晶粒的中值粒径d50的测定)

[0336]

对于上述得到的立方晶氮化硼多晶体中所含有的晶粒,对当量圆直径的中值粒径d50进行测定。具体的方法如第一实施方式所示,因此不重复其说明。将结果示于表1的“中值粒径(d50)”一栏。

[0337]

(切削试验)

[0338]

利用激光将上述得到的立方晶氮化硼多晶体切断并进行精加工,制作球头立铣刀。使用该球头立铣刀,在以下的切削条件下进行stavax esr(注册商标)(uddeholm公司制造的不锈钢工具钢)的球面加工,并对工具性能进行评价。

[0339]

(切削条件)

[0340]

被切削材料:stavax esr(注册商标)(uddeholm公司制造的不锈钢工具钢)

[0341]

工具形状:球头立铣刀,r0.5mm

‑

一个刀片

[0342]

转速:50000rpm

[0343]

进给:1000mm/min

[0344]

切入深度(ap):0.005mm

[0345]

切削宽度(ae):0.005mm

[0346]

带油雾

[0347]

加工成φ10半球形状

[0348]

此外,上述切削条件相当于精密加工。

[0349]

(工具性能评价)

[0350]

在上述切削条件下对被切削材料进行切削,对被切削材料的加工面的表面粗糙度ra超过0.2μm为止的φ10半球形状的加工孔数进行测定。加工孔数越大,表示耐磨损性越优异,工具寿命越长。加工面的表面粗糙度ra的具体测定方法如下所述。

[0351]

首先,从上面对加工得到的半球形状进行观察。此时,半球形状作为圆形被观察。以包含从该圆形的中心沿着半径方向离开半径的1/3的长度的位置的方式,设定0.530mm

×

0.0706mm的测定视野。

[0352]

使用扫描型白色干涉仪(zygo公司制造的“newview”(注册商标))对上述测定视野进行测定,获取表面形状数据,计算出在周期进给方向上0.05mm的范围内的ra。

[0353]

将结果示于表1的“加工孔数”一栏。

[0354][0355]

<考察>

[0356]

[试样1

‑

1至试样1

‑

3]

[0357]

试样1

‑

1至试样1

‑

3的制造方法均相当于实施例。试样1

‑

1至试样1

‑

3的立方晶氮化硼多晶体均含有96体积%以上的立方晶氮化硼,立方晶氮化硼的位错密度大于8

×

10

15

/m2,晶粒的中值粒径d50小于100nm,相当于实施例。确认使用了试样1

‑

1至试样1

‑

3的立方晶氮化硼多晶体的工具即使在精密加工中也具有较长的工具寿命。

[0358]

此外,若对试样1

‑

1至试样1

‑

3的加工孔数进行比较,则试样1

‑

1以及试样1

‑

2比试样1

‑

3多。据认为这是因为,试样1

‑

1以及试样1

‑

2在第一阶段的到达温度以及到达压力为同时满足上述式1、式2以及式3的温度以及压力,且包含以该温度以及该压力保持10分钟以上的工序,因此与不包含该工序的试样1

‑

3相比容易产生晶格缺陷,立方晶氮化硼的位错密度较大,因此耐磨损性提高。

[0359]

进一步地,若对试样1

‑

1以及试样1

‑

2的加工孔数进行比较,则试样1

‑

1比试样1

‑

2多。据认为这是因为,试样1

‑

1与试样1

‑

2相比,在第二阶段的到达温度以及到达压力(即,纤锌矿型氮化硼的稳定区域内)下的保持时间较长,因此从六方晶氮化硼向纤锌矿型氮化硼的转变率进一步提高,其结果是,向立方晶氮化硼的转变率比试样1

‑

2高,立方晶氮化硼的含有率较大。

[0360]

[试样1

‑

4]

[0361]

试样1

‑

4的制造方法不包含以纤锌矿型氮化硼的稳定区域内的温度以及压力保持10分钟以上的工序,相当于比较例。试样1

‑

4的立方晶氮化硼多晶体的立方晶氮化硼的位错密度为7.6

×

10

15

/m2,相当于比较例。使用了试样1

‑

4的立方晶氮化硼多晶体的工具的工具寿命较短。据认为这是因为,在试样1

‑

4的立方晶氮化硼多晶体中,立方晶氮化硼的位错密度较低,因此硬度降低,耐磨损性降低,从而导致被切削材料的加工面的表面粗糙度的变差。此外,在试样1

‑

4中,立方晶氮化硼的位错密度较低的理由推测是因为在纤锌矿型氮化硼的稳定区域内的保持时间较短。

[0362]

[试样2、试样3、试样4

‑

1至试样4

‑

3]

[0363]

试样2、试样3、试样4

‑

1至试样4

‑

3的制造方法均相当于实施例。试样2、试样3、试样4

‑

1至试样4

‑

3的立方晶氮化硼多晶体均含有96体积%以上的立方晶氮化硼,立方晶氮化硼的位错密度大于8

×

10

15

/m2,晶粒的中值粒径d50小于100nm,相当于实施例。确认使用了试样2、试样3、试样4

‑

1至试样4

‑

3的立方晶氮化硼多晶体的工具即使在精密加工中也具有较长的工具寿命。

[0364]

此外,若对试样4

‑

1至试样4

‑

3的工具寿命进行比较,则试样4

‑

1以及试样4

‑

2比试样4

‑

3长。据认为这是因为,试样4

‑

1以及试样4

‑

2在第二阶段的到达温度以及到达压力是同时满足上述式1、式2以及式3的温度以及压力,且包含以该温度以及该压力保持10分钟以上的工序,因此与不包含该工序的试样4

‑

3相比容易产生晶格缺陷,耐磨损性较大。

[0365]

[试样4

‑

4]

[0366]

试样4

‑

4的制造方法不包含以纤锌矿型氮化硼的稳定区域内的温度以及压力保持10分钟以上的工序,相当于比较例。试样4

‑

4的立方晶氮化硼多晶体的立方晶氮化硼的位错密度为7.2

×

10

15

/m2,相当于比较例。使用了试样4

‑

4的立方晶氮化硼多晶体的工具的工具寿命较短。据认为这是因为,在试样4

‑

4的立方晶氮化硼多晶体中,立方晶氮化硼的位错密度较低,因此硬度降低,耐磨损性降低,从而导致被切削材料的加工面的表面粗糙度的变差。此外,在试样4

‑

4中,立方晶氮化硼的位错密度较低的理由推测是因为在纤锌矿型氮化

硼的稳定区域内的保持时间较短。

[0367]

[试样5、试样6]

[0368]

在试样5以及试样6的制造方法中,向纤锌矿型氮化硼的稳定区域内的突入温度均超过500℃,相当于比较例。试样5以及试样6的立方晶氮化硼多晶体的立方晶氮化硼的位错密度均为8

×

10

15

/m2以下,相当于比较例。使用了试样5以及试样6的立方晶氮化硼多晶体的工具的工具寿命较短。据认为这是因为,在试样5以及试样6的制造方法中,向纤锌矿型氮化硼的稳定区域内的突入温度超过500℃,因此难以产生晶格缺陷,所得到的立方晶氮化硼多晶体中立方晶氮化硼的位错密度变小,耐磨损性降低。

[0369]

[试样7]

[0370]

试样7的制造方法相当于实施例。试样7的立方晶氮化硼多晶体含有96体积%以上的立方晶氮化硼,立方晶氮化硼的位错密度大于8

×

10

15

/m2,晶粒的中值粒径d50小于100nm,相当于实施例。已确认使用了试样7的立方晶氮化硼多晶体的工具即使在精密加工中也具有较长的工具寿命。

[0371]

[试样8]

[0372]

在试样8的制造方法中,第二工序的到达压力(第三阶段的到达压力)小于10gpa,相当于比较例。试样8的立方晶氮化硼多晶体的立方晶氮化硼的含有率小于96体积%,相当于比较例。使用了试样8的立方晶氮化硼多晶体的工具的工具寿命较短。据认为这是因为,在试样8的制造方法中,第二工序的到达压力(第三阶段的到达压力)小于10gpa,最终烧结压力也小于10gpa,向立方晶氮化硼的转变率变低,所得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率较小。

[0373]

[实施例2]

[0374]

在实施例2中,对上述立方晶氮化硼多晶体的制造方法(2)的制造条件、所得到的立方晶氮化硼多晶体的构成(组成、晶粒的中值粒径、位错密度)、以及利用使用了该立方晶氮化硼多晶体的工具进行精密加工的情况下的工具寿命之间的关系进行了调查。

[0375]

<立方晶氮化硼多晶体的制作>

[0376]

按照下述步骤制作试样9~试样12的立方晶氮化硼多晶体。

[0377]

[试样9~试样12]

[0378]

(a工序)

[0379]

准备6g热分解氮化硼。将热分解氮化硼装入钼制的胶囊中,并设置在超高压高温发生装置中。

[0380]

(b工序以及c工序)

[0381]

使用超高压高温发生装置,将上述热分解氮化硼从表1的“开始点”的“温度”以及“压力”一栏中记载的温度以及压力起,在维持压力不变的状态下升温至“第一阶段”的“到达温度”一栏中记载的温度。

[0382]

接着,在维持温度不变的状态下,升压至表1的“第二阶段”的“到达压力”一栏中记载的压力。

[0383]

接着,在维持压力不变的状态下,升温至表1的“第三阶段”的“到达温度”一栏中记载的温度,并保持15分钟,从而得到立方晶氮化硼多晶体。在试样9~试样12中,“第三阶段”中记载的“到达温度”以及“到达压力”下的15分钟的高温高压处理相当于c工序。

[0384]

<评价>

[0385]

(组成、位错密度以及晶粒的中值粒径d50的测定)

[0386]

对于所得到的立方晶氮化硼多晶体,对立方晶氮化硼的含有率、立方晶氮化硼的位错密度以及晶粒的中值粒径d50进行测定。具体的测定方法如第一实施方式所示,因此不重复其说明。此外,在组成的测定中,在全部的试样中,未鉴定出立方晶氮化硼、六方晶氮化硼、压缩型六方晶氮化硼以及纤锌矿型氮化硼以外的成分。

[0387]

将结果示于表2的“cbn含有率”、“位错密度”、“中值粒径(d50)”一栏。

[0388]

(切削试验)

[0389]

利用激光将上述得到的立方晶氮化硼多晶体切断并进行精加工,制作球头立铣刀。使用该球头立铣刀,在以下的切削条件下进行stavax esr(注册商标)(不锈钢工具钢)的球面加工,并对工具性能进行评价。

[0390]

(切削条件)

[0391]

被切削材料:stavax esr(注册商标)(uddeholm公司制造的不锈钢工具钢)

[0392]

工具形状:球头立铣刀,r0.6mm

‑

一个刀片

[0393]

转速:53000rpm

[0394]

进给:1000mm/min

[0395]

切入深度(ap):0.005mm

[0396]

切削宽度(ae):0.005mm

[0397]

带油雾

[0398]

加工成φ12半球形状

[0399]

此外,上述切削条件相当于精密加工。

[0400]

(工具性能评价)

[0401]

在上述切削条件下对被切削材料进行切削,对被切削材料的加工面的表面粗糙度ra超过0.15μm为止的φ12半球形状的加工孔数进行测定。加工孔数越大,表示耐缺损性越优异,工具寿命越长。加工面的表面粗糙度ra的具体测定方法与实施例1中记载的方法相同,因此不重复其说明。

[0402]

将结果示于表2的“加工孔数”一栏。

[0403][0404]

<考察>

[0405]

[试样9]

[0406]

在试样9的制造方法中,b工序的到达温度(第三阶段的到达温度)较低,在最终烧结区域外,相当于比较例。试样9的立方晶氮化硼多晶体的立方晶氮化硼的含有率小于96体积%,相当于比较例。使用了试样9的立方晶氮化硼多晶体的工具的工具寿命较短。据认为这是因为,在试样9的制造方法中,b工序的到达温度(第三阶段的到达温度)较低,最终烧结温度也较低,因此向立方晶氮化硼的转变率变低,所得到的立方晶氮化硼多晶体的立方晶氮化硼的含有率较小,从而在工具上产生了缺损。

[0407]

[试样10~试样12]

[0408]

试样10~试样12的制造方法均相当于实施例。试样10~试样12的立方晶氮化硼多晶体均含有96体积%以上的立方晶氮化硼,立方晶氮化硼的位错密度大于8

×

10

15

/m2,晶粒的中值粒径d50小于100nm,相当于实施例。已确认使用了试样10~试样12的立方晶氮化硼多晶体的工具即使在精密加工中也具有较长的工具寿命。

[0409]

[实施例3]

[0410]

在实施例3中,对上述立方晶氮化硼多晶体的制造方法(1)的制造条件、所得到的立方晶氮化硼多晶体的构成(组成(立方晶氮化硼的含有率、六方晶氮化硼的含有率、纤锌矿型氮化硼的含有率)、晶粒的中值粒径、位错密度)、以及利用使用了该立方晶氮化硼多晶体的工具进行精密加工的情况下的工具寿命之间的关系进行了调查。

[0411]

<立方晶氮化硼多晶体的制作>

[0412]

按照下述步骤制作试样13~试样17的立方晶氮化硼多晶体。

[0413]

(第一工序)

[0414]

准备6g六方晶氮化硼粉末(中值粒径d90:0.3μm)。将该六方晶氮化硼粉末装入钼制的胶囊中,并设置在超高压高温发生装置中。

[0415]

(第二工序以及第三工序)

[0416]

[试样13、试样16、试样17]

[0417]

使用超高压高温发生装置,将上述六方晶氮化硼粉末从表3的“开始点”的“温度”以及“压力”一栏中记载的温度以及压力起升温或升压至“第一阶段”的“到达温度”以及“到达压力”一栏中记载的温度以及压力,并以“保持时间”一栏中记载的长度进行保持。此外,在保持时间栏的记载为

“‑”

的情况下,表示在“第一阶段”的“到达温度”以及“到达压力”下不进行保持而转移到第二阶段。

[0418]

接着,在维持温度不变的状态下,升压至表3的“第二阶段”的“到达压力”一栏中记载的压力,以“保持时间”一栏中记载的长度进行保持。

[0419]

接着,在维持压力不变的状态下,升温至表3的“第三阶段”的“到达温度”一栏中记载的温度,以“保持时间”一栏中记载的长度进行保持,从而得到立方晶氮化硼多晶体。在试样13、试样16、试样17中,“第三阶段”中记载的“到达温度”、“到达压力”以及“保持时间”下的高温高压处理相当于第三工序。

[0420]

[试样14、试样15]

[0421]

使用超高压高温发生装置,将上述六方晶氮化硼粉末从表3的“开始点”的“温度”以及“压力”一栏中记载的温度以及压力起,在维持压力不变的状态下升温至“第一阶段”的“到达温度”一栏中记载的温度。

[0422]

接着,在维持温度不变的状态下,升压至表3的“第二阶段”的“到达压力”一栏中记

载的压力,并以“保持时间”一栏中记载的长度进行保持。

[0423]

接着,在维持温度不变的状态下,升压至表3的“第三阶段”的“到达压力”一栏中记载的压力,并以“保持时间”一栏中记载的长度进行保持。

[0424]

接着,在维持压力不变的状态下,升温至表3的“第四阶段”的“到达温度”一栏中记载的温度,并以“保持时间”一栏中记载的长度进行保持,从而得到立方晶氮化硼多晶体。在试样14中,“第四阶段”中记载的“到达温度”、“到达压力”以及“保持时间”下的高温高压处理相当于第三工序。

[0425]

<评价>

[0426]

(组成、位错密度以及晶粒的中值粒径d50的测定)

[0427]

对于所得到的立方晶氮化硼多晶体,对组成(立方晶氮化硼的含有率、六方晶氮化硼的含有率、纤锌矿型氮化硼的含有率)、立方晶氮化硼的位错密度以及晶粒的中值粒径d50进行测定。具体的测定方法如第一实施方式所示,因此不重复其说明。将结果示于表3的“cbn含有率”、“hbn含有率”、“压缩型hbn含有率”、“wbn含有率”、“位错密度”、“中值直径(d50)”一栏。

[0428]

(切削试验)

[0429]

利用激光将上述得到的立方晶氮化硼多晶体切断并进行精加工,制作球头立铣刀。使用该球头立铣刀,在以下的切削条件下进行stavax esr(注册商标)(uddeholm公司制造的不锈钢工具钢)的球面加工,并对工具性能进行评价。

[0430]

(切削条件)

[0431]

被切削材料:stavax esr(注册商标)(uddeholm公司制造的不锈钢工具钢)

[0432]

工具形状:球头立铣刀,r0.5mm

‑

一个刀片

[0433]

转速:16000rpm

[0434]

进给:1000mm/min

[0435]

切入深度(ap):0.005mm

[0436]

切削宽度(ae):0.005mm

[0437]

带油雾

[0438]

加工成φ8半球形状

[0439]

上述切削条件相当于精密加工。另外,是与实施例1以及实施例2的切削试验的切削条件相比转速较低、且切削阻力较高的条件。

[0440]

(工具性能评价)

[0441]

在上述切削条件下对被切削材料进行切削,对被切削材料的加工面的表面粗糙度ra超过0.2μm为止的φ8半球形状的加工孔数进行测定。加工孔数越大,表示耐磨损性越优异,工具寿命越长。加工面的表面粗糙度ra的具体测定方法与实施例1中记载的方法相同,因此不重复其说明。将结果示于表3的“加工孔数”一栏。

[0442][0443]

<考察>

[0444]

[试样13~15]

[0445]

试样13~试样15的制造方法均相当于实施例。试样13~试样15的立方晶氮化硼多晶体均含有96体积%以上的立方晶氮化硼,立方晶氮化硼的位错密度大于8

×

10

15

/m2,晶粒的中值粒径d50小于100nm,相当于实施例。已确认使用了试样13~试样15的立方晶氮化硼多晶体的工具的加工孔数较多,即使在精密加工中,也不易产生工具的缺损,具有较长的工具寿命。

[0446]

[试样16]

[0447]

在试样16的制造方法中,第二工序的到达压力(第三阶段的到达压力)小于10gpa,相当于比较例。试样16的立方晶氮化硼的立方晶氮化硼的含有率小于96体积%,相当于比较例。使用了试样16的立方晶氮化硼多晶体的工具的加工孔数较少,工具寿命较短。据认为这是因为,在试样16的立方晶氮化硼多晶体中,立方晶氮化硼的含有率较小,强度以及热扩散性降低,因此容易产生工具的缺损,其结果是,被切削材料的加工面的表面粗糙度变差。据认为立方晶氮化硼的含有率较小的理由是因为加热加压工序的到达压力小于10gpa,因此从六方晶氮化硼向立方晶氮化硼的转变率变低。

[0448]

[试样17]

[0449]

在试样17的制造方法中,第二工序的到达温度(第三阶段的到达温度)高于2200℃,相当于比较例。试样17的立方晶氮化硼的晶粒的中值粒径d50大于100nm,立方晶氮化硼的位错密度为8

×

10

15

/m2以下,相当于比较例。使用了试样17的立方晶氮化硼多晶体的工具的加工孔数较少,工具寿命较短。据认为这是因为,试样17的立方晶氮化硼多晶体的位错密度较低,耐磨损性降低,且不含有六方晶氮化硼、压缩型六方晶氮化硼、纤锌矿型氮化硼,因此切削阻力变大,容易产生工具的缺损,其结果是,被切削材料的加工面的表面粗糙度变差。

[0450]

在实施例4中,对上述立方晶氮化硼多晶体的制造方法(1)的制造条件、所得到的立方晶氮化硼多晶体的构成(组成、碱金属以及碱土类金属的合计含量、晶粒的中值粒径、位错密度)、以及利用使用了该立方晶氮化硼多晶体的工具进行精密加工的情况下的工具寿命之间的关系进行了调查。

[0451]

<立方晶氮化硼多晶体的制作>

[0452]

按照下述步骤制作试样18~试样20的立方晶氮化硼多晶体。

[0453]

(第一工序)

[0454]

[试样18、试样19]

[0455]

准备6g六方晶氮化硼粉末(中值粒径d90:0.3μm)。将该六方晶氮化硼粉末装入钼制的胶囊中,并设置在超高压高温发生装置中。

[0456]

[试样20]

[0457]

准备6g含有合计多于10ppm的碱金属以及碱土类金属的立方晶氮化硼粉末(中值粒径d90:3μm)。将该立方晶氮化硼粉末在氩气气氛下、1900℃的温度下保持1小时,使立方晶氮化硼逆向转变为六方晶氮化硼,得到六方晶氮化硼粉末。将该六方晶氮化硼粉末装入钼制的胶囊中,并设置在超高压高温发生装置中。

[0458]

(第二工序以及第三工序)

[0459]

使用超高压高温发生装置,将上述六方晶氮化硼粉末从表4的“开始点”的“温度”以及“压力”一栏中记载的温度以及压力起,在维持温度不变的状态下升压至“第一阶段”的

“

到达压力”一栏中记载的压力,并以“保持时间”一栏中记载的长度进行保持。

[0460]

接着,在维持温度不变的状态下,升压至表4的“第二阶段”的“到达压力”一栏中记载的压力,并以“保持时间”一栏中记载的长度进行保持。

[0461]

接着,在维持压力不变的状态下,升温至表4的“第三阶段”的“到达温度”一栏中记载的温度,并以“保持时间”一栏中记载的长度进行保持,从而得到立方晶氮化硼多晶体。在试样18以及试样19中,“第三阶段”中记载的“到达温度”、“到达压力”以及“保持时间”下的高温高压处理相当于第三工序。

[0462]

<评价>

[0463]

(组成、位错密度以及晶粒的中值粒径d50的测定)

[0464]

对于所得到的立方晶氮化硼多晶体,对组成(立方晶氮化硼的含有率、六方晶氮化硼的含有率、纤锌矿型氮化硼的含有率)、立方晶氮化硼的位错密度以及晶粒的中值粒径d50进行测定。具体的测定方法如第一实施方式所示,因此不重复其说明。将结果示于表4的“cbn含有率”、“hbn含有率”、“压缩型hbn含有率”、“wbn含有率”、“位错密度”、“中值直径(d50)”一栏。

[0465]

(碱金属元素以及碱土类金属元素的合计含量的测定)

[0466]

通过sims对上述得到的立方晶氮化硼多晶体中的碱金属元素以及碱土类金属元素的合计含量进行测定。具体的测定方法如第一实施方式所示,因此不重复其说明。将碱金属元素以及碱土类金属元素的合计含量示于表4的“碱金属/碱土类金属含量”一栏。

[0467]

(切削试验)

[0468]

利用激光将上述得到的立方晶氮化硼多晶体切断并进行精加工,制作球头立铣刀。使用该球头立铣刀,在以下的切削条件下进行stavax esr(注册商标)(uddeholm公司制造的不锈钢工具钢)的球面加工,并对工具性能进行评价。

[0469]

(切削条件)

[0470]

被切削材料:stavax esr(注册商标)(uddeholm公司制造的不锈钢工具钢)

[0471]

工具形状:球头立铣刀,r0.5mm

‑

一个刀片

[0472]

转速:60000rpm

[0473]

进给:1000mm/min

[0474]

切入深度(ap):0.005mm

[0475]

切削宽度(ae):0.005mm

[0476]

带油雾

[0477]

加工成φ10半球形状

[0478]

上述切削条件相当于精密加工。另外,是与实施例1以及实施例2的切削试验的切削条件相比转速较快、刀尖容易成为高温的条件。

[0479]

(工具性能评价)

[0480]

在上述切削条件下对被切削材料进行切削,对被切削材料的加工面的表面粗糙度ra超过0.2μm为止的φ10半球形状的加工孔数进行测定。加工孔数越大,表示耐磨损性越优异,工具寿命越长。加工面的表面粗糙度ra的具体测定方法与实施例1中记载的方法相同,因此不重复其说明。将结果示于表4的“加工孔数”一栏。

[0481][0482]

<考察>

[0483]

[试样18、试样19]

[0484]

试样18、试样19的制造方法均相当于实施例。试样18、试样19的立方晶氮化硼多晶体均含有96体积%以上的立方晶氮化硼,立方晶氮化硼的位错密度大于8

×

10

15

/m2,晶粒的中值粒径d50小于100nm,相当于实施例。已确认使用了试样18、试样19的立方晶氮化硼多晶体的工具即使在加工孔数较多、刀尖容易成为高温的条件下的精密加工中,也不易产生工具的缺损,具有较长的工具寿命。

[0485]

[试样20]

[0486]

试样20的立方晶氮化硼多晶体含有96体积%以上的立方晶氮化硼,立方晶氮化硼的位错密度大于8

×

10

15

/m2,晶粒的中值粒径d50小于100nm,相当于实施例。已确认使用了试样20的立方晶氮化硼多晶体的工具的加工孔数为15以上,即使在刀尖容易成为高温的条件下的精密加工中,也具有良好的工具寿命。

[0487]

若对试样18~试样20进行比较,则试样18以及试样19的工具寿命比试样20长。据认为这是因为,在试样18以及试样19的立方晶氮化硼多晶体中,碱金属元素以及碱土类金属元素的合计含量为10ppm以下,即使在刀尖容易成为高温的条件下的精密加工中,也不易产生由碱金属元素以及碱土类金属元素引起的从六方晶氮化硼向立方晶氮化硼的转变,能够良好地抑制工具的损伤的进展。

[0488]

在试样18以及试样19中,组成、碱金属元素以及碱土类金属元素的合计含量、晶粒的中值粒径d50、立方晶氮化硼的位错密度不同。据认为这是由原料的六方晶氮化硼的杂质量、粒径等的偏差引起的。

[0489]

如以上那样对本公开的实施方式以及实施例进行了说明,但自最初起也预定将上述各实施方式以及实施例的构成适当组合或进行各种变形。

[0490]

应该认为本次公开的实施方式以及实施例在所有方面均为示例,而不是限制性的。本公开的范围不是由上述的实施方式以及实施例表示,而是由权利要求书表示,意图包含与权利要求书等同的意思以及范围内的全部变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。