本发明涉及汽车底涂技术领域,主要涉及一种底涂毛刷结构及其制备工艺。

背景技术:

塑料尾门第一次走进大众的视野应该是2014年初,2014年欧六排放实施,以及2020年的碳排放目标乃至2050年的碳排放目标,无意识摆放在各大主机厂面前的一道坎。2008年八国领导人峰会上达成的到把2050年把全球温室气体排放减少50%作为长期目标的共识,2009年哥本哈根世界气候大会指定的2012年到2020年全球减排协议的指定——种种迹象表明,我们对环境保护的力度越来越重,寻求燃油效率最大化,有害排放物最小化已经成为全球共同的目标和难题。汽车行业作为能源消耗和排放物贡献的大户,自然是责无旁贷,要担负起自己的责任。

为了这一目标,各主机厂及其供应商不断探索,研发了第三代尾门,全塑尾门(fullthermoplastic),内板使用长玻纤增强的pp(lgf pp),外板和扰流板使用pp或者tpo,全部使用注塑工艺成型,然后使用涂胶工艺进行装配。长玻纤增强pp与smc材料相比,刚度模量相差不是太大(根据不同的玻纤比例,效果会很不一样,有一些低组分玻纤增强的pp件感官上还是偏“软”),但是密度要比smc小,一般地尾门适用的smc材料密度都在1.8左右,而相同比例玻纤增强的pp lgf密度一般在1.5左右,这是什么概念呢,我拿手里的一个内板算了一下,大概就是可以降重1.3kg左右,如果做过轻量化降重项目的工程们都能理解这是什么概念,所以降重效果还是很明显的;另外由于pp lgf材料使用各种添加剂要少一点,所以挥发物少,在voc检测上有优势;还有就是采用注塑成型,自动化程度比模压要高;并别注塑的生产循环速度要比模压快,加之自动化程度提高,所以在生产效率上也有优势。总结下来,就是降重效果明显,而且可以生产节省成本。

再回到排放的话题上来,塑料尾门的开发,就是顺应全球对汽车减少燃油消耗的诉求以及排放法规越趋严格的大势之下,我们可以看到欧洲和日本的厂商对于此项技术比较热衷,搜寻资料的过程中发现一个很有意思的网站,其预测了到2020年,那些主机厂可以达到碳排放标准而那些可能达不到。其中法系的标致和雷诺被看好,日系其次。而德系,美系,韩系则可能达不到目标。我们从塑料尾门的开发力度上,也可以说名这一点。从目前的情况看,可以肯定的是未来塑料尾门肯定会越来越普及,suv和mpv车型,混动和电动车型,都有轻量化的需要来提升油耗,排放或者续航能力,会有越来越多的主机厂去做这样的尝试,

目前,为减轻汽车自重,汽车挡风普遍采用单组分湿固化pu(聚氨酯)密封胶进行粘接和密封。其不仅能起到遮挡uv(紫外光)的作用,而且能使挡风玻璃表面变的更加致密,为使密封胶与挡风玻璃黑边的粘接性能符合使用要求,目前最常用的方法是在玻璃与密封胶之间涂刷对基材、密封胶的粘接性能才能达到最佳效果。

汽车尾门及玻璃装配过程中,安装风挡玻璃前需要涂抹底涂,底涂大多都是用毛刷或者普通的毛刷瓶进行涂抹的。对于使用毛刷涂抹有以下问题:用毛刷涂抹时需要经常沾取底涂,势必要求底涂长期裸露在空气中,易致底涂凝固结块,毛刷也容易硬化,同时用毛刷刷底涂的均匀性难以控制;对于毛刷瓶涂抹底涂存在以下问题:用毛刷瓶涂底涂对于底涂硬化的问题有很大改善,但是毛刷瓶涂底涂时,操作者一旦用力较大,底涂就容易溢出太多,其原因是:正常工作时底涂会从毛刷瓶流出,经过完整的毛刷部后达到风挡玻璃,毛刷部虽然能流过底涂,但是存在阻力,加上底涂本身的粘滞阻力,出液速度是比较合理的,而一旦按压力过大,毛刷部会弯曲过度,相当于毛刷的实际工作厚度大大减小,这样一来,底涂根本不可能经过较为完整的毛刷部,而是很快会达到风挡玻璃(毛刷部所能提供的对底涂流到风挡玻璃的阻力明显减小),从而造成大量溢液。

目前国内适用于这块的底涂毛刷,要么只能在市场上采购到普通的羊毛刷,人工涂刷,带来的质量问题接连不断,而国内高端汽车尾门采用的自动化机械臂涂刷底涂涂层只能依托国外进口羊毛刷,成本高,生产工艺技术垄断。

技术实现要素:

发明要解决的技术问题

现有的汽车塑料尾门和汽车玻璃地图涂刷往往通过全人工进行操作,部分企业或采用更传统的羊毛刷用手工完成,但是,人工涂刷底涂涂层的过程中容易造成涂层的厚度不均匀,表面掉毛,有颗粒,产品不能连续涂刷作业等一系列的技术问题。

2.技术方案

一种底涂毛刷结构及其制备工艺,包括涂料瓶,所述涂料瓶上方螺旋连接塑料件,所述塑料件内口设有第一导液管,所述第一导液管一端位于所述涂料瓶内,其另一端上方、所述塑料件内设有胶水层,所述胶水层中部设有第一通孔,且所述第一导液管中部对应连接所述第一通孔;

所述胶水层上粘贴连接羊毛刷结构,所述羊毛刷结构滑动连接所述塑料件内壁,且其一端位于所述塑料件外侧。

进一步的,所述涂料瓶中部呈弧形设置,且其上口设有第一凸环,所述第一凸环外侧设有第一螺纹结构,所述塑料件内口设有第二螺纹结构,所述第一螺纹结构螺旋连接所述第二螺纹结构。

进一步的,所述塑料件包括第一连接环和第二连接环,所述第二连接固定连接于所述第一连接环一端中部,且所述第一连接环、所述第二连接环和所述第一导液管三者圆心均同轴设置。

进一步的,所述第一连接环内侧设有第一垫片,所述第一垫片挤压连接所述第一凸环一端。

进一步的,所述第一连接环外侧设有第一凸起结构,所述第一凸起结构为环形设置,且环所述第一凸起结构一周均匀对称设有多个耐磨槽。

进一步的,所述羊毛刷结构位于所述第二连接环内和位于所诉第二连接环外侧比例为4:3。

进一步的,一种底涂毛刷制备工艺,主要包括以下工艺:

s1选材:优质纯同尺寸羊毛和羊毛毡;

s2称重:将s1选材后的羊毛根据制作的用量进行称重;

s3梳理:将s2处理后的羊毛通过梳理把毛呸中的短毛、不规则的瑕疵碎毛去除,在重复s2的称重处理;

s4毛胚灌胶处理:将s3处理后的毛胚放入开发出的半成品摸具中,进行底部灌胶,在胶水的配置,对胶水比例配比,根据不同季节温度对胶水干燥的时间的要求,干燥后的硬度有着非常严谨的技术要求;同时半成品的毛胚制作完成后,需要再次的打磨和梳理,来保证产品在使用过程中不能出现掉毛;

s5塑料件的制备:塑料件选用pp材质,然后通过注塑模具进行塑料件的一次注塑成型;

s6毛刷成型:将s4灌胶处理后的毛胚和s5制备的塑料件胶水进行结合,且对应的塑料件与所述毛胚连接处的底部形成胶水层;

s7毛刷成品处理:先通过打孔机进行打孔处理,然后在进行修剪和梳理,最后成品后打码、包装。

有益效果

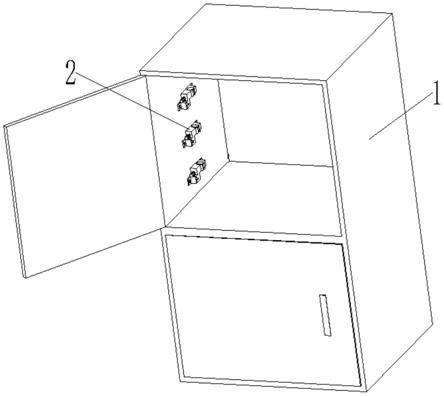

本发明通过羊毛刷结构利用胶水进行一端的粘接形成胶水层,然后在通过胶水粘接在塑料件上,在通过在塑料件的底部设有第一通孔,在通过塑料件可拆卸连接在涂料瓶上,从而可实现人工或者机械手臂进行涂覆,同时利用高质地纯羊毛可以充分均匀的渗透和吸附性,让涂刷过程更均匀。

附图说明

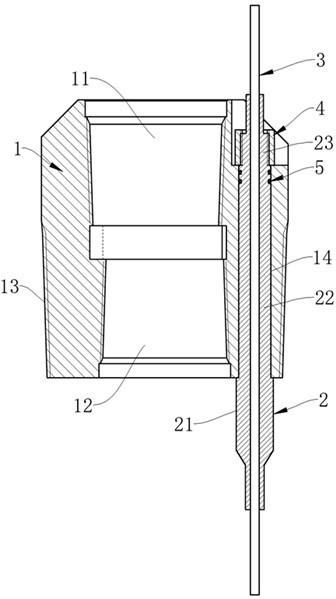

图1是本发明与机械手臂连接结构示意图;

图2是本发明与涂料瓶连接结构示意图;

图3是本发明塑料件结构示意图;

图4是本发明塑料件底面结构示意图。

图中:1-涂料瓶,11-第一凸环,12-第一螺纹结构,2-塑料件,21-第二螺纹结构,22-第一连接环,221-第一垫片,222-第一凸起结构,223-耐磨槽,23-第二连接环,3-第一导液管,31-第一通孔,4-胶水层,41-第一通孔,5-羊毛刷结构。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述,附图中给出了本发明的若干实施例,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例,相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件;当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件;本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明;本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

实施例1.一种底涂毛刷结构及其制备工艺,包括涂料瓶1和机械手臂6,所述塑料件2可以根据情况进行自行选择涂料瓶1或者机械手臂6;

所述涂料瓶1中部呈弧形设置,且其上口设有第一凸环11,所述第一凸环11外侧设有第一螺纹结构12,所述塑料件2内口设有第二螺纹结构21,所述第一螺纹结构12螺旋连接所述第二螺纹结构21;

且所述所述塑料件2包括第一连接环22和第二连接环23,所述第二连接环23固定连接于所述第一连接环22一端中部,且所述第一连接环22、所述第二连接环23和所述第一导液管3三者圆心均同轴设置;所述第一连接环22内侧设有第一垫片221,所述第一垫片221挤压连接所述第一凸环11一端;且所述第一连接环22外侧设有第一凸起结构222,所述第一凸起结构222为环形设置,且环所述第一凸起结构222一周均匀对称设有多个耐磨槽223;所述羊毛刷结构位5位于所述第二连接环23内和位于所诉第二连接环23外侧比例为4:3。

实施例2,一种底涂毛刷制备工艺,主要包括以下工艺:

s1选材:优质纯同尺寸羊毛和羊毛毡;

s2称重:将s1选材后的羊毛根据制作的用量进行称重;

s3梳理:将s2处理后的羊毛通过梳理把毛呸中的短毛、不规则的瑕疵碎毛去除,在重复s2的称重处理;

s4毛胚灌胶处理:将s3处理后的毛胚放入开发出的半成品摸具中,进行底部灌胶,在胶水的配置,对胶水比例配比,根据不同季节温度对胶水干燥的时间的要求,干燥后的硬度有着非常严谨的技术要求;同时半成品的毛胚制作完成后,需要再次的打磨和梳理,来保证产品在使用过程中不能出现掉毛;

s5塑料件的制备:塑料件选用pp材质,然后通过注塑模具进行塑料件的一次注塑成型;

s6毛刷成型:将s4灌胶处理后的毛胚和s5制备的塑料件胶水进行结合,且对应的塑料件与所述毛胚连接处的底部形成胶水层;

s7毛刷成品处理:先通过打孔机进行打孔处理,然后在进行修剪和梳理,最后成品后打码、包装。

以上所述实施例仅表达了本发明的某种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,本发明专利的保护范围应以所附权利要求为准。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。